降低一次盐水工序助剂消耗的措施

高琦,常永江

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司(以下简称为“北元化工”)采卤涉及两个矿区30对盐井,一次盐水工艺主要包括预处理器、反应槽、凯膜过滤器及折流槽等主要设备。在生产过程中,加入氢氧化钠、亚硫酸钠、碳酸钠等助剂制得精盐水,再输送至二次盐水及电解制得烧碱产品。为降低氢氧化钠、亚硫酸钠、碳酸钠等助剂的消耗,保证装置稳定运行,北元化工结合一次盐水实际生产情况,从工艺和管理方面采取了一些措施,效果明显。

1 采卤工艺及一次盐水工艺流程

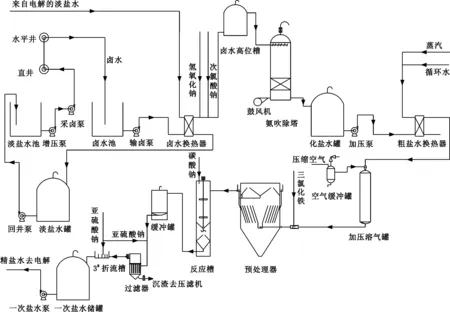

北元化工采卤工艺涉及两个采卤矿区,盐层主要集中在马家沟组马五段八亚段和马家沟组马五段十亚段,目前开采使用的为十亚段岩层。井段主要位于地下2 685.00~2 713.00 m,钻厚 28.00 m,为烟灰色石盐岩,中-粗晶结构,玻璃光泽,杂质含量高[1]。电解工序脱氯淡盐水及其他水源的水,通过采卤泵输送至井组直井段;卤水经水平井返至卤水池,进而将合格的卤水(NaCl质量浓度大于308 g/L,钙离子质量浓度小于1 500 mg/L,无机氨质量浓度小于30 mg/L)输送至一次盐水工序。经盐井开采的卤水进入一次盐水后,通过输卤泵输送至卤水高位槽,在高位槽进口管道加入次氯酸钠(有效氯为10%左右)和氢氧化钠(质量分数为32%),除去卤水中的无机氨后进入化盐水罐;通过加压泵将粗盐水输送至加压溶气罐,在压力的作用下将空气溶解在粗盐水中;粗盐水自流通过加入三氯化铁的文丘里混合器进入预处理器,利用重力沉降法和加压上浮法原理除去盐水中的机械杂质;盐水通过预处理的清液管出水自流至反应槽,在反应槽的顶部加入碳酸钠,盐水与碳酸钠经过机械搅拌和3层倒锥形的结构充分混合后,盐水进入凯膜过滤器;经过凯膜过滤器的排气、泄压、反冲、沉降及排渣过滤已形成的氢氧化钙、碳酸钙、硫酸钙等化合物,清澈合格的盐水通过滤膜的中心管汇集在清液罐,进入3#折流槽,加入亚硫酸钠除去盐水中的游离氯,输送至二次盐水工序。采卤及一次盐水工艺流程如图1所示。

图1 一次盐水及采卤工艺流程简图

2 降低助剂消耗的措施

2.1 一次盐水精制过程化学反应

(1)卤水除氨化学反应方程式。

(2)氢氧化钠和镁离子反应化学方程式。

(3)碳酸钠和钙离子反应化学方程式。

(4)亚硫酸钠和游离氯反应化学方程式。

2.2 降低碳酸钠的消耗

2010年烧碱装置投产后,一次盐水化盐使用的是湖盐、井盐,粗盐水中含有硫酸钙、氯化钙,钙离子质量分数(2.0~3.8)×10-4,碳酸钠过碱量控制范围0.3~0.5 g/L;2015年随着全卤制碱全面实施,钙离子质量分数逐步上涨至1×10-3左右,过碱量也随之调整在0.3~0.6 g/L。随着卤水质量的变化,钙离子含量波动也较大,给一次盐水的助剂消耗控制带来较大的困难。2020年10月以来,采取如下措施降低碳酸钠的消耗。

(1)使用吨包代替小袋配制,减少助剂在配制过程中的损失浪费。

(2)调整碳酸钠的配制浓度,质量分数由11%~13%调整至13%~15%,降低碳酸钠加入流量,使钙离子反应充分,过碱量持续稳定。

(3)更换碳酸钠管线材质,由原设计的CPVC更换为不锈钢304材质,有效提高运行的稳定性,减少因跑、冒、滴、漏产生的浪费。

(4)在采卤工序,调整井组运行模式,新老井组有效搭配使用,避免因单一井组使用较多而导致钙离子的直线上升。

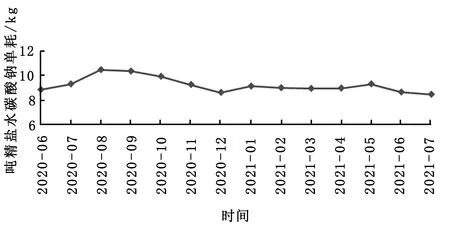

图2为碳酸钠消耗趋势对比,由图2可见,逐步采取管控措施后,消耗有下降趋势。

图2 碳酸钠消耗趋势图

2.3 降低氢氧化钠的消耗

在一次盐水精制过程中,为了保证系统中镁离子彻底反应,并得到有效的去除,氢氧化钠过碱量控制范围为0.3~0.5 g/L。由于氢氧化钠含量过高会导致电解槽氯酸盐含量上升,电流效率下降;随着全卤制碱的全面实施,卤水中的镁离子质量分数逐渐降低至1×10-4左右,因此,调整氢氧化钠的过碱量为0.2~0.5 g/L。氢氧化钠过碱量不仅影响消耗,而且影响预处理清液出水质量,导致预处理出水浑浊,为了让系统更高效稳定运行,并降低消耗,北元化工进行了工艺改造,并采取了一些管控措施。

(1)在原生产系统工艺改造中去掉化盐水池,盐水从化盐水罐出来至加压泵,直接输送至加压溶气罐,将卤水高位槽和化盐水池两个氢氧化钠的加入点,改为卤水高位槽一个加入点,保证系统稳定运行。

(2)填料鲍尔环密集度较大,随着运行时间延长,较多的氢氧化钙等沉淀附着在填料上,影响盐水的通透率,导致后续的氢氧化钠分析值波动较大,因此每月清理一次氨吹除塔填料。

(3)规范使用碱性冷凝水配制碳酸钠,较纯水配制效果增加了碱度,间接降低氢氧化钠的加入量。

(4)结合预处理的出水质量,调整氢氧化钠的过碱量为0.25~0.32 g/L。

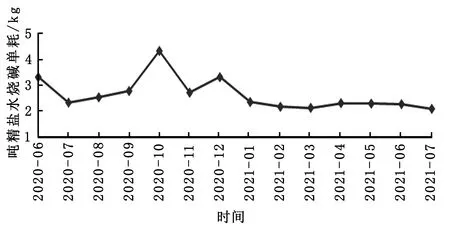

图3为氢氧化钠消耗趋势对比。由图3可见,逐步采取管控措施后,消耗有下降趋势。

图3 氢氧化钠消耗趋势图

2.4 降低亚硫酸钠的消耗

亚硫酸钠的加入是精制工序的最后一个质量控制点,亚硫酸钠加入量少会导致盐水中游离氯不能完全去除,使二次盐水树脂塔“中毒”;过多的加入也会导致一次盐水的成本增加。要控制亚硫酸钠的加入量,首先考虑的是次氯酸钠的加入。盐水在进入卤水高位槽前加入次氯酸钠,是为了有效去除系统的无机氨。因此,降低亚硫酸钠的加入量,要考虑无机氨的去除。北元化工采取如下措施降低亚硫酸的消耗。

(1)调整盐井卤水的混合使用,保证盐水中无机氨质量分数波动误差不大于3×10-6。

(2)控制除氨后游离氯的分析值是无机氨的2~3倍。

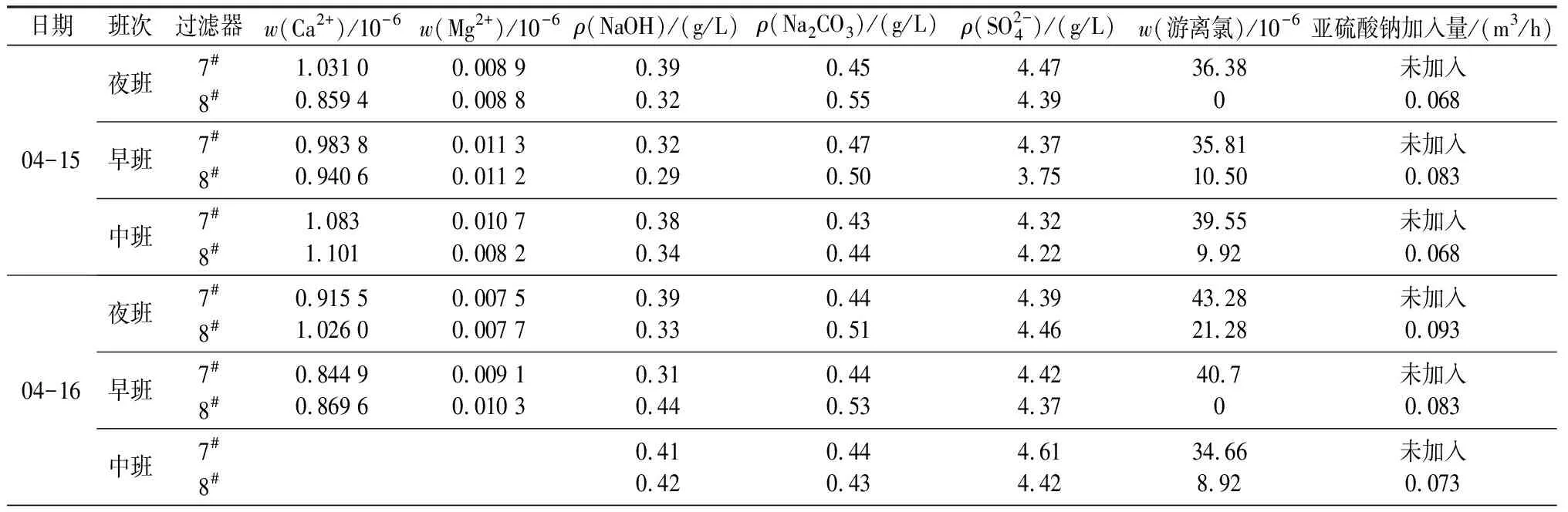

(3)因卤水中无机氨含量较高,生产中加入次氯酸钠较多,导致游离氯含量过高,而除游离氯的亚硫酸钠在凯膜过滤器后的折流槽中加入(见图1),导致凯膜过滤器一部分滤膜骨架受到腐蚀断裂和硬化断裂,因此考虑在过滤器前加入亚硫酸钠。首先在8#过滤器上进行了试验,即在8#过滤器前持续加入亚硫酸钠,加入流量用手动阀门调节控制,在清液罐取样分析游离氯。7#过滤器前未加亚硫酸钠,在清液罐取样分析游离氯,并与8#过滤器过滤清液分析结果进行对比,结果如表1所示。

表1 7#和8#过滤器清液检测数据对比

由试验数据可得,在凯膜过滤器前加入亚硫酸钠可以满足工艺指标的要求,同时可以保护凯膜过滤器滤膜轮毂不被游离氯氧化腐蚀。因此,北元化工在亚硫酸钠输送管线上引出一根DN25的支管线,连接至盐水缓冲罐出口(如图1所示),用于加入亚硫酸钠。为了确保精盐水指标完全达标,在缓冲罐出口和3#折流槽两个加入点加入亚硫酸钠。经过调控,两处加入量比原一处加入量共减少0.05 m3/h,每天可以减少1.2 m3。

(4)一次盐水中压滤滤液主要来源是预处理、反应槽排泥和凯膜过滤器排渣,经过压滤后滤液中含有游离氯、氯化钠等成分,通过回井泵输送至淡盐水池,最后至井组;因游离氯腐蚀井组技术套管,须在回井泵输送时加入亚硫酸钠除去游离氯。现将压滤滤液改送至化盐水罐,通过加压泵输送至加压容器罐,这样可以有效减少回井泵进口亚硫钠的加入量,每天可以减少0.4 m3;另外,滤液中含盐质量浓度为195~220 g/L,也提高了盐水的有效利用率。

图4为亚硫酸钠消耗趋势对比(2021年5月消耗高,是由于系统有部分停车所致)。

图4 亚硫酸钠消耗趋势图

由图4可见,逐步采取管控措施后,消耗有下降趋势。

2.5 其他

(1)为避免盐结晶堵塞井组套管,降低井组盐浓度。

改造前,正常运行过程中,部分盐井会出现反卤浓度较高,卤水流量下降的情况,须停井、反冲洗操作后再投用,影响井组的稳定运行。改造后,对于浓度较高的井组,在井组返卤装置上重新配制1根管,将淡盐水注入返卤井组,降低返卤浓度,避免因浓度较高使盐结晶堵塞井组套管。

(2)利用碱性冷凝水配制碳酸钠溶液,减少纯水消耗。

改造前,一次盐水工序采用公用工程溴化锂蒸汽冷凝水和部分纯水共同配制碳酸钠溶液,每天使用纯水70 t左右。改造后,一次盐水工序配制碳酸钠溶液所使用的溶剂由氯碱分厂蒸发碱性冷凝水代替,公用工程溴化锂蒸汽冷凝水输送至氯碱分厂氯化氢除氧装置。一次盐水配制碳酸钠溶液每天可节约使用纯水70 t,全年为25 550 t,1 t纯水按照10元计算,年节约用水费用约25万元。

3 结语

通过科学决策和理论分析,不断降低一次盐水的助剂消耗,并且根据工艺系统的改造,使得采卤及一次盐水系统管控措施更加完善;接下来北元化工将进一步引进在线监测仪器,使得系统过程指标波动范围大大缩小,提高生产系统的稳定性和高效性。