MRO膜法除硝装置运行总结

茆支帅

(陕西北元化工集团有限公司,陕西 榆林 719319)

陕西北元化工集团有限公司化工分公司现有110万t/a聚氯乙烯树脂、88万t/a离子膜烧碱生产装置,采用“MRO膜+冷冻法”除硫酸根工艺。“MRO膜+冷冻法”除硫酸根装置于2012年3月20日全部开车,2016年8月停止运行,经过了4年多的运行时间。本论文对该系统运行期间的数据进行了整理,并与生产工艺控制指标进行对比,根据实际运行情况进行过程分析和措施总结。

1 除硝方法概述

1.1 无水硫酸钠概述

无水硫酸钠(无水硝、无水芒硝、元明粉)分子式:Na2SO4;相对分子质量:142.04;性质:无色,吸湿性结晶或粉末,溶于水和甘油,不溶解于醇。暴露于空气中会逐渐吸收1分子的水。纯度高、颗粒细的无水物称为元明粉[2]。硫酸钠可形成七水物和十水物,十水物(Na2SO4·10H2O)俗称芒硝。

1.2 国内外除硝方法研究现状

目前,比较成熟的分离去除硫酸根的技术方法主要有6种:氯化钡法、氯化钙法、碳酸钡法、冷冻法、离子交换法、和膜分离法[3]。

1.2.1 氯化钡法

1.2.2 氯化钙法

1.2.3 碳酸钡法

碳酸钡法是利用碳酸钡与硫酸钡的溶度积差实现分离硫酸根的目的(碳酸钡18 ℃时溶度积为7.2×10-9),反应方程式如下:

BaCO3+Na2SO4=BaSO4↓+Na2CO3。

BaCO3价格较BaCl2低且Ba2+的质量分数差异很大,前者为137×100%÷(137+60)=70%,后者为137×100%÷(137+71+36)=56%。反应过程中副产纯碱,可以降低粗盐水精制剂使用量,因此该法引起国内氯碱行业的关注。但是该法的缺点也很明显,BaCO3溶解度较小,在实际使用中经常出现管道堵塞现象。该工艺尚不成熟,需要在生产中进一步解决存在的问题。目前国内只有东北某氯碱企业应用该法去除硫酸根。

1.2.4 冷冻法

1.2.5 离子交换法

离子交换法是用树脂交换盐水中的硫酸盐,并且定期洗脱树脂。德国拜耳公司去除硫酸盐所用的离子交换树脂为Leivatit E304/88,其官能团为聚酞胺。试验结果表明:氯化钠的质量浓度为100~150 g/L时,经过E304/88树脂交换,盐水中的硫酸盐的质量浓度降为约0.2 g/L。当硫酸盐的质量分数达到约50%时,交换周期完成,其交换容量约达15 g/L树脂,然后用精盐水洗脱树脂。流出的硫酸盐可以冷冻生产芒硝,也可不经回收直接排放掉。

1.2.6 膜分离法

该法具有操作方便,运行费用低(每移走1 kg Na2SO4、电耗≤1 kW·h)、投资回报快等优点,是目前国际上较为先进的去除硫酸根的方法。

1.3 淡盐水除硫酸根原理

1.3.1 盐水预处理原理

采用活性炭化学吸收法脱除游离氯,反应机制如下:3HClO+C*=H2CO3+HCl+2Cl-。

由于H2CO3会分解成CO2,因此在活性炭塔顶部设放空阀,以释放塔内不断生成的气体(主要是CO2)。

1.3.2 MRO系统原理

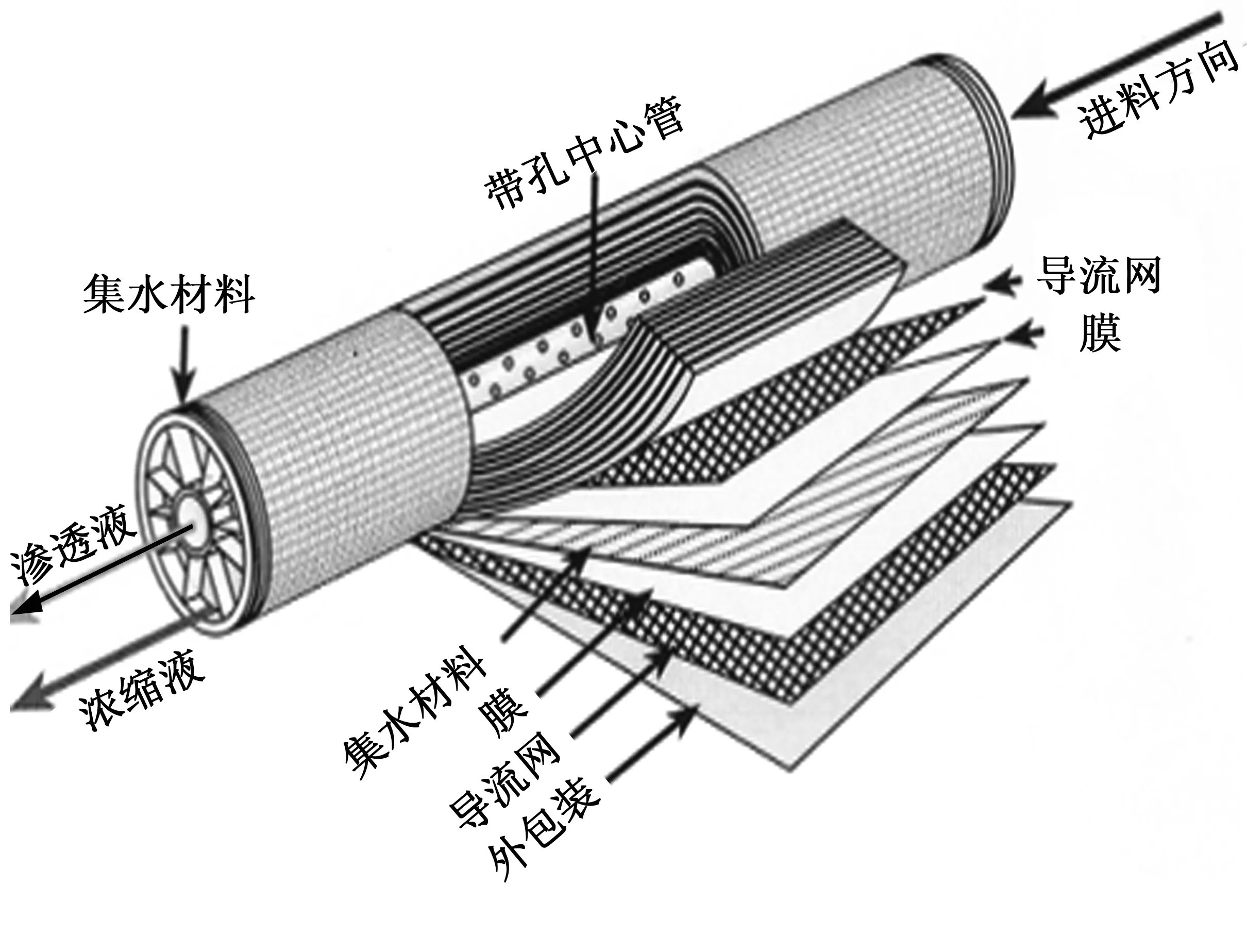

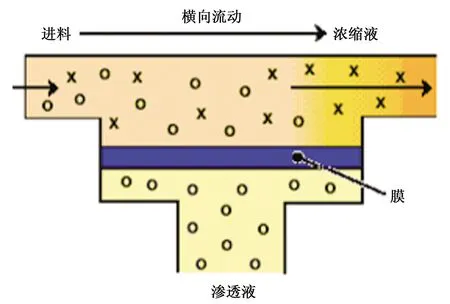

MRO膜过滤原理主要基于“微孔过滤”原理,即膜表面具有大量均匀分布的微孔,可选择性过滤溶液中粒径不同的分子。整个膜组件分两股出料,一股是沿筒状膜组件的器壁方向的渗透液,即Na2SO4等硫酸根含量很低的低硝盐水;另一股是沿中心轴方向出料的Na2SO4等含量较高[6],如图1、图2所示。

图1 膜单元式结构示意图

图2 膜渗透示意图

1.3.3 后处理工序原理

浓缩液中含有大量的硫酸根和氯化钠。直接排放,氯化钠的消耗会升高。本工艺利用冷冻法进行盐硝分离,利用冷冻盐水和浓缩液换热,将浓缩液的温度降至-5 ℃左右,浓缩液中的多数硫酸钠被转化成 Na2SO4·10H2O固体,通过重力沉降法浓缩,然后利用离心机甩干,硫酸钠以 Na2SO4·10H2O固体的形式排出系统,并作为副产品出售[7]。

1.4 工艺流程

整个MRO脱硫酸根工序分为三大块,即盐水预处理系统、MRO系统与浓缩液后处理系统[8]。自离子膜输送来的200~240 m3/h脱氯淡盐水进入预处理系统,其他直接进混合器,与MRO系统返回的低硝盐水混合后去淡卤工序。

2 主要影响因素及控制要求

2.1 pH值影响和控制要求

如原理所述,活性炭主要是与HClO反应,而Cl2与水生成的HClO,在酸性环境中保持[H+]状态;HClO在碱性环境下,则被OH-夺取H+,而成为ClO-。所以,为保证大部分游离氯(Cl2)能转化成HClO,必须维持溶液(脱氯淡盐水)为酸性状态。另外,为防止盐水中金属离子水解生成不溶性的氢氧化物堵塞MRO膜,进膜过滤器的盐水也要维持一定的酸度。本工序在盐水预处理系统的两级冷却与活性炭吸收塔之前,向盐水中加31%盐酸溶液,并用pH计控制盐酸加入量,盐水中残留的亚硫酸钠与氯酸盐再度反应生成新的游离氯,与盐水中本来就含有的游离氯,到活性炭塔内一并除去。要求盐水pH值控制在3~7之间[9]。

2.2 温度影响及控制要求

温度越高,活性炭与Cl2反应速率越快,提高透过膜的低硝盐水量。但不能过度升温,因为随着温度的提高,低硝盐水中的硫酸根也随之增多,同时导致膜结构改变,对膜性能将产生较大的影响。分离膜的分离效率由膜透过率来衡量,而膜透过率是分子扩散系数与溶解度系数之积。当温度上升时,扩散系数增大,但溶解度系数降低,因此在膜设计制造时,综合考虑两者影响而设定一个合理的温度范围,以求达到较高的膜分离效率。另外,过度升温会消耗大量热能,生产成本增大。本工序要求从活性炭过滤器入口开始,控制进料盐水温度在30~50 ℃之间[10]。

2.3 压力影响及控制要求

对分离膜而言,压力越高,膜透过量越高,但膜过滤室内压力不能过高,因为压力越高,会消耗过多动力,而且,过高压力对设备容器的要求也会变高,从经济角度考虑不合算。另一方面,压力升高,会有更多的硫酸根透过MRO膜,使低渗透液中的硫酸根含量升高;而且,盐水流速变快,盐水中许多溶质分子可能还未来得及渗透过MRO膜,就被流体带出膜过滤室,造成处理量下降。MRO系统要求操作压力不高于2.0 MPa[11]。

2.4 亚硫酸钠残留量及控制要求

如前所述,氯酸钠在酸性条件下易与亚硫酸钠反应,生成游离氯。如待处理盐水中残留过量亚硫酸钠,在盐酸调节pH值到酸性范围后,游离氯大量生成[11],会造成活性炭塔负荷过重。此外,未来得及反应的亚硫酸钠和氯酸钠在MRO膜内部发生反应,生成的游离氯会破坏MRO膜结构。因此,在脱氯工序即可控制亚硫酸钠加入量,使脱氯淡盐水中Na2SO3残留量不超过氯酸钠的浓度,一般要求进活性炭塔的盐水中,亚硫酸钠含量在5×10-5以下。

3 运行情况、存在问题及解决措施

3.1 运行情况

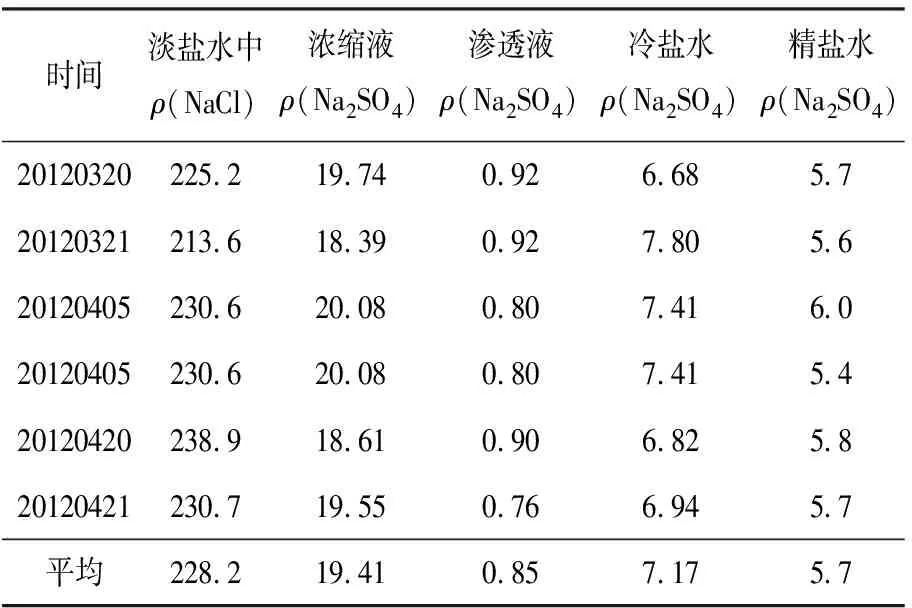

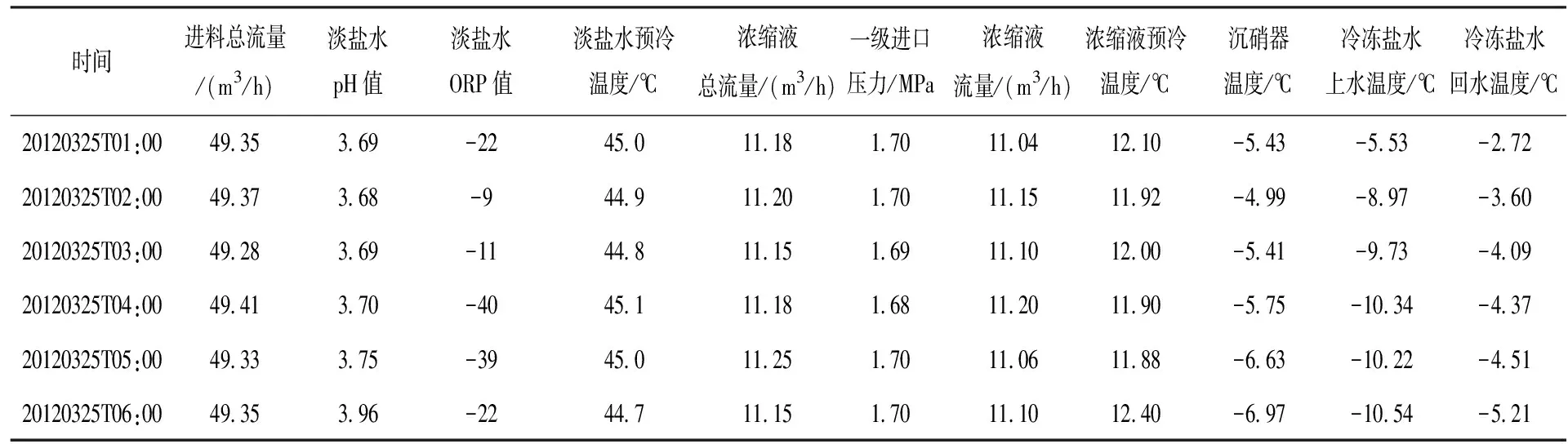

经过一年多的运行,膜法除硝装置基本生产正常,膜法除硝装置运行数据见表1。

3.2 数据分析

3.2.1 中控数据分析

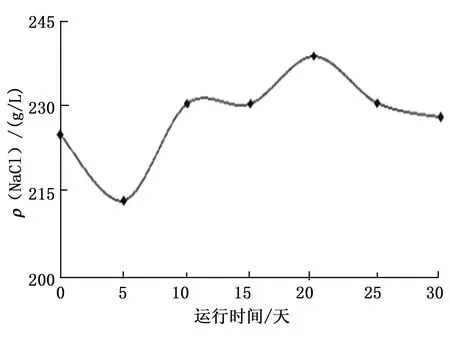

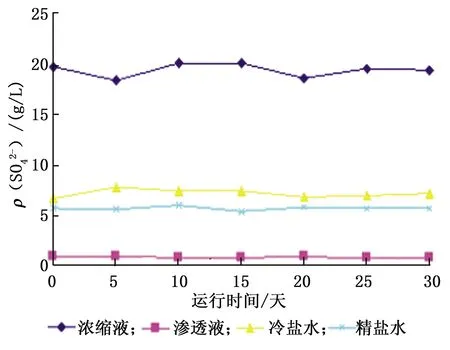

对该装置的脱氯淡盐水NaCl质量浓度、浓缩液、渗透液、冷盐水、精盐水的硫酸钠质量浓度进行了化验分析,运行数据见图3、图4。

从表1、图3、图4分析数据看,符合淡盐水NaCl质量浓度小于250 g/L,渗透液中硫酸钠质量浓度小于1 g/L,浓缩液中硫酸钠质量浓度在15~25 g/L之间,冷盐水中硫酸钠质量浓度小于8 g/L,精盐水硫酸钠质量浓度小于7 g/L的指标要求。即满足离子膜电解对盐水质量的要求。

表1 中控分析数据

图3 脱氯淡盐水NaCl质量浓度

图4 硫酸根含量趋势

3.2.2 DCS数据分析

DCS数据如表2所示。

从表2可以看出:淡盐水pH值为3.68~3.96,在3~6之间;淡盐水预冷温度为44.7~45.1 ℃,在40~50 ℃之间;一级进口压力1.68~1.70 MPa,在1.5~2 MPa之间;浓缩液预冷温度11.88~12.40 ℃,在11~13 ℃之间;沉硝器温度-6.97~-4.99 ℃,在-8~0 ℃之间,均符合运行要求指标。

表2 DCS数据

3.3 运行中出现的问题及解决措施

(1)pH值、0RP调节。在试车过程中设计使用18%盐酸,因加酸调节阀设计流量过大,很难调节pH 值和0RP,将其更换为小流量调节阀,酸加入量控制在 30 L/h 左右,实现稳定调节。

(4)浓缩液加碱控制pH值。膜法除硝在pH值为3~6 之间运行,pH值正常控制在4左右。在实际运行过程中,发现沉硝器不锈钢螺栓有腐蚀现象,为了减缓腐蚀,在浓缩液罐中加碱,调节浓缩液pH值在9~12之间。

(5)换热器切换。当循环换热器进出口压差超过 0.08 MPa时,发现换热效果开始降低,到0.18 MPa时换热量很少。为达到较好的换热效果,当循环换热器进出口压差达到 0.12 MPa时,关闭冷冻液进出口阀门,停止此台换热器的操作,切换到备用换冷,并用热水及时清洗。

(6)刚开车时漏点较多。刚开车冷冻机将整个系统温度突然拉低,设备各个接口、管道等受热胀冷缩的原因,自然会有漏点。生产实际中要及时检查,发现漏点及时处理。