氯化苯生产中副产盐酸脱除有机物新工艺和新设备

祁方,王付昌

(安徽八一化工股份有限公司,安徽 蚌埠 233010)

氯化苯是一种基本有机化工原料[1-2],采用苯与氯气在触媒铁环作用下在氯化反应器内混合反应制取[3-4]。氯化反应塔上部采出的氯化液中主要含有一氯苯(含少量多氯苯)、微量氯气、稀盐酸(质量分数0.1%~0.5%)、三氯化铁及过量未反应的苯,经水洗、碱洗、蒸馏分离后,制得成品氯化苯;氯化尾气经一、二段冷凝除苯后,再降膜吸收(或填料塔喷淋吸收)其中的少量苯,最后经捕集器送盐酸工段生产副产盐酸[5]。但是,副产盐酸中仍会含有少量的苯系有机物,质量浓度为几十到几百mg/L,有时甚至高达上千mg/L。该类副产盐酸必须经过处理达到相关要求后才能进入市场销售。如果能将副产盐酸中的有机物去除,将在很大程度上提高副产盐酸的产品质量和经济价值。

1 脱除盐酸中有机物的方法

根据文献报道,杨会文等[6]采用酸洗、吸收、蒸馏的方法处理氯乙酸生产过程中的副产盐酸得到高纯盐酸;但这种方法存在能耗大、污染环境、生产成本高、产品质量差等问题。韩琪英等[7]采用N235为萃取剂,ROH为助溶剂,煤油为稀释剂组成萃取剂有机相,在萃取槽中萃取工业盐酸,经纯水洗涤、反萃、提纯,得到精制盐酸;但该方法有生产效率低、反萃酸和萃余酸难以处理等缺陷。采用大孔树脂吸附法可以很好地解决这个难题,张虹等[8]采用大孔吸附树脂处理氯化苯生产过程中的副产盐酸,有机物脱除率高达99.8%,且树脂经乙醇洗脱、再生后可反复使用。李德昌等[9]采用一种先进的树脂塔式吸附工艺和连续自动处理装置处理副产盐酸中的有机物,制得精品盐酸;与原工艺比较单位产品能耗、物耗均显著降低,生产过程平稳可靠,苯系物可保持在1 mg/L以下。

2 生产工艺的改进

2.1 原工艺介绍

原工艺流程如图1所示。

1—原料酸槽;2—原料酸泵;3—成品酸槽;4—成品酸泵;5—一段树脂塔A;6—一段树脂塔B;7—二段树脂塔。

去除三氯化铁后的原料酸进入原料酸槽,由原料酸泵送入两台并联的一段树脂塔A(或一段树脂塔B,一备一用),经过一段树脂塔A(或一段树脂B)处理后的酸进入后面串联的二段树脂塔,再经过倒U形弯进入成品酸槽,最后由成品酸泵送去包装外售。

由于3台树脂柱是“二串一”的形式,当二段树脂塔下线再生时,仅经过一级树脂塔处理,所得产品的品质很难保证,经常出现酸中有机物含量超标的情况,该部分不合格的酸需要返回系统重新处理,这不但对平稳生产造成影响,还提高了物耗、能耗,增加了运行成本。

2.2 新工艺简介

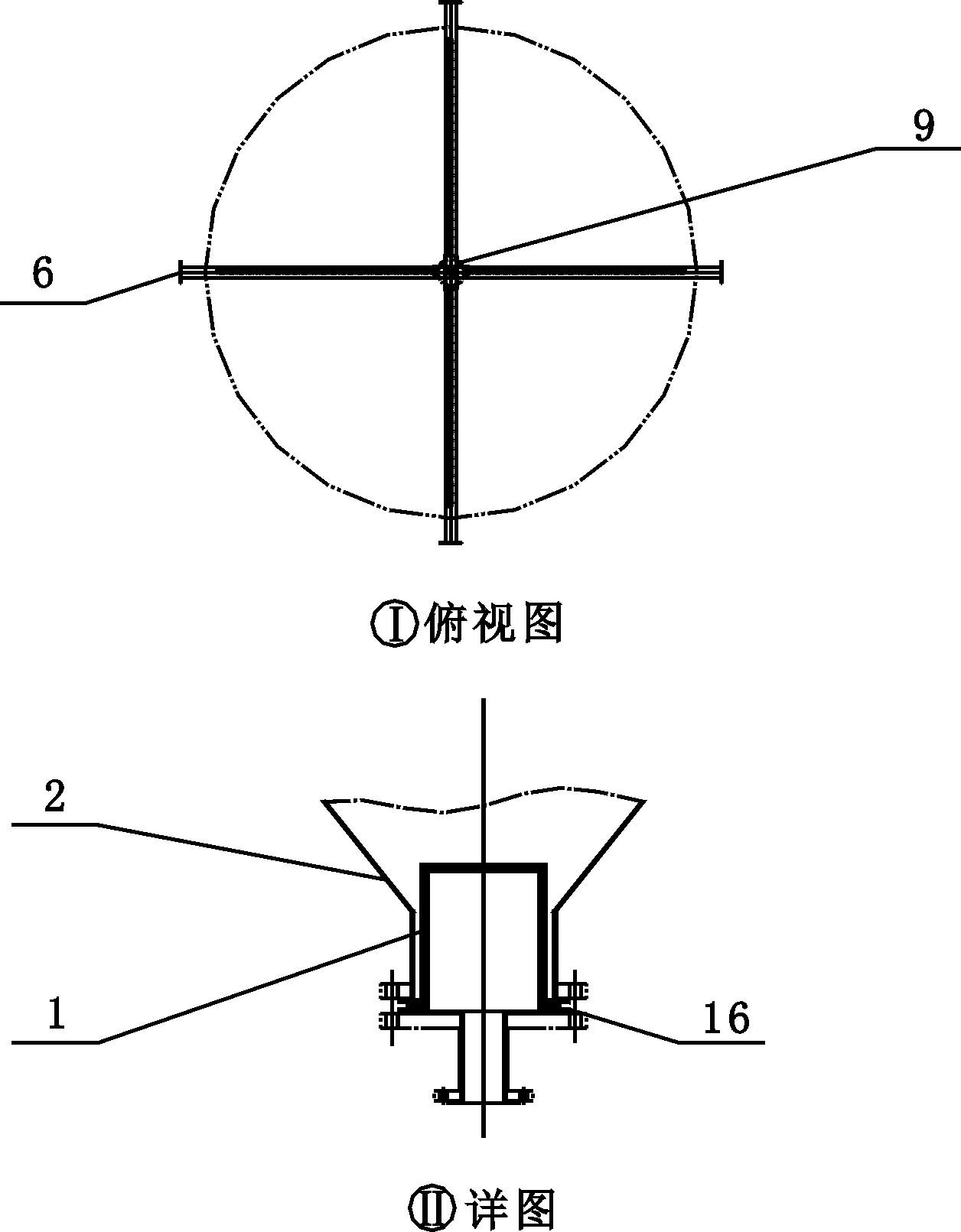

基于以上缺点对原工艺进行改进,改后新工艺生产流程(见图2)如下。

1—原料酸槽;2—原料酸泵;3—一段酸中间槽;4—二段送酸泵;5—二段酸中间槽;6—三段送酸泵;7—下线酸受槽;8—成品酸槽;9—成品酸泵;10—一段树脂塔A;11—一段树脂塔B;12—二段树脂塔A;13—二段树脂塔B;14—三段树脂塔A;15—三段树脂塔B。

(1)检查原料酸槽的液位,检查进树脂塔原料酸泵进出口阀门、开关和正反转,确定正常后,启动原料酸泵,向一段树脂塔A(或一段树脂塔B)中进原料酸,进满后,即液位达到树脂液面以上150~200 mm位置,通过出口管线上的调节阀和流量计控制匀速进料。

(2)酸经由一段树脂塔A(或一段树脂塔B)出口倒U形弯进入一段酸中间槽,启动二段送酸泵,向二段树脂塔A(或二段树脂塔B)中进酸,其他操作同(1)。

(3)酸经由二段树脂塔A(或二段树脂塔B)出口倒U形弯进入二段酸中间槽,启动三段送酸泵,向三段树脂塔A(或三段树脂塔B)中进酸,其他操作同(1)。

(4)酸经由三段树脂塔A(或三段树脂塔B)出口倒U形弯进入成品酸槽,启动成品酸泵去包装外售,其他操作同(1)。

(5)下线再生时通过底部排酸阀将酸排入下线酸受槽中,通过原料酸泵或二段送酸泵(或三段送酸泵)送树脂塔进行处理,有机物含量达到要求后作为成品酸外售。

(6)每间隔4 h检测吸附后副产盐酸中有机物含量,分析结果超过指标时,通过自动关闭该台树脂塔进、出料切断阀将其停用,同时打开备用树脂塔进、出料切断阀将之投用。

(7)脱附再生。待树脂塔内残留盐酸排尽后,开动蒸汽阀门,向树脂柱中缓慢通入压力为0.15 MPa的蒸汽,使得有机物吸收热量汽化脱离树脂,温度控制在100~110 ℃。有机物主要成分为苯及少量苯的氯代物,脱附下来的有机物经冷凝后进入回收苯槽,通过回收苯泵返回氯化工序循环使用。

(8)脱附再生结束后,打开排空阀将树脂塔内残留蒸汽排入脱附冷凝器,自然降至常温后备用。

2.3 两种工艺对比

安徽八一化工股份有限公司酸处理先后采用两种工艺,原工艺在一定的时期内有其自身的优越性,但随着技术革新和时代进步已不能满足生产需要,因此新工艺在这种背景下应运而生。以下对两种工艺的优劣性进行比较。

(1)原工艺3台树脂塔采用“二串一”形式,成品酸的品质很难保证,当串联的单独一台树脂塔下线后,酸中有机相质量浓度高达上百mg/L,即使两塔串联运行,有机物质量浓度也基本维持在5 mg/L左右;采用新工艺后,一段树脂塔出口酸中有机相质量浓度控制在100 mg/L以内,二段树脂塔出口酸中有机相质量浓度控制在10 mg/L以内,三段树脂塔出口酸中有机相质量浓度控制在1 mg/L以内,达到或超过相应指标即下线再生,成品酸的品质提高且稳定,更好地迎合市场的需求,创造更多经济价值。

(2)原工艺缺少自控装置,须到现场操作阀门,尤其在树脂再生时需要人员蹲守,时刻关注温度变化,操作十分不便;新工艺增加DCS远程操作和监控系统,操作人员仅需每天定点到现场巡检即可,人工数量由每班组4人缩减到2人,节省运行成本。

(3)原工艺单套酸处理量最大为5 m3/h,按照目前产量需要配套设置8套该装置方可满足要求,同时线下备用1套,以防生产过程中出现故障及时更换维修;对于操作人员的技术水平也有更高的要求,设备的维修频次和维修量也比较大。新工艺单套最大酸处理量可达25~30 m3/h,仅需两套即可满足要求,大大降低了建设和投资成本。

3 主要设备树脂塔的结构改进

树脂柱是医药、化工等行业中普遍使用的一种利用树脂吸附原理对物料中的阴阳离子或分子团进行交换吸附分离的设备。例如中国专利文献CN201959801U公开了一种离子交换柱装置,其由上至下依次包括上封头、上分布器、柱体、下分布器及下封头,上封头设置有进料口,下封头设置有出料口,在柱体的上部和下部还设置有树脂装卸口。

3.1 原工艺树脂塔结构

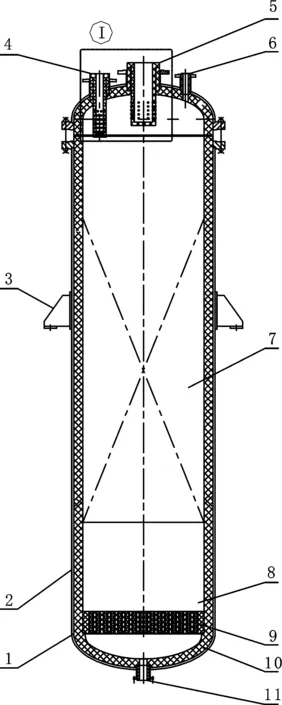

如图3所示,原工艺树脂塔设备钢壳制造检验合格后按衬石墨工艺进行防腐处理,内表面衬石墨,上封头与筒体用法兰连接,下封头与筒体焊接为一体;上封头设置进酸口、蒸汽进口(详见图4)和放空口,下封头设置出酸口,内部下封头与筒体连接处设置20 cm厚石墨支撑板,支撑板竖向在设计范围内开1 cm通孔,三角形分布,孔间距3 cm;上部铺粒径0.1~32 mm石英砂6层,每层厚度10 cm,石英砂层上部装填树脂。

1—椭圆封头;2—筒体;3—支耳;4—进酸口;5—蒸汽进口;6—放空;7—树脂层;8—石英砂层;9—支撑板;10—石墨衬里;11—出酸口。

4—进酸口;5—蒸汽进口。

设备内衬层为石墨材质,由于加工工艺限制,设备直径难以加大,衬层厚度达到10 cm,设备上不能增设人孔用于树脂填料的安装拆除。主要存在以下问题。

(1)由于树脂装填量只有2~2.5 m3,单台树脂柱的酸处理能力较小,仅为2 BV/h(BV——倍树脂体积),一旦生产能力提高,设备超负荷运行,须频繁上下线切换,缩短树脂使用寿命。

(2)安装填料时须打开上封头将填料加入,更换填料时除打开上封头,还须将设备整体拆除,需要大型机具配合,费用较高。

(3)设备较笨重,难以大型化,材质脆性大,对施工质量要求高,一旦设备损坏,就得更换内衬层。

(5)脱附再生时蒸汽压力高,操作稍有不慎,易出现因超压损坏设备,给人员操作带来安全隐患。

3.2 新工艺树脂塔结构

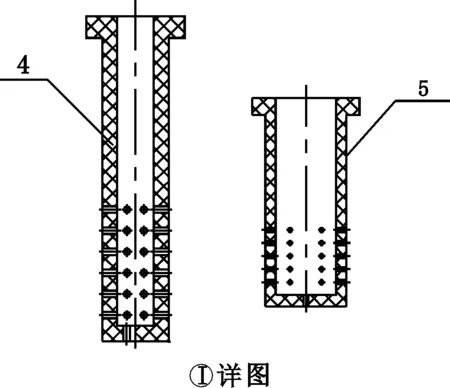

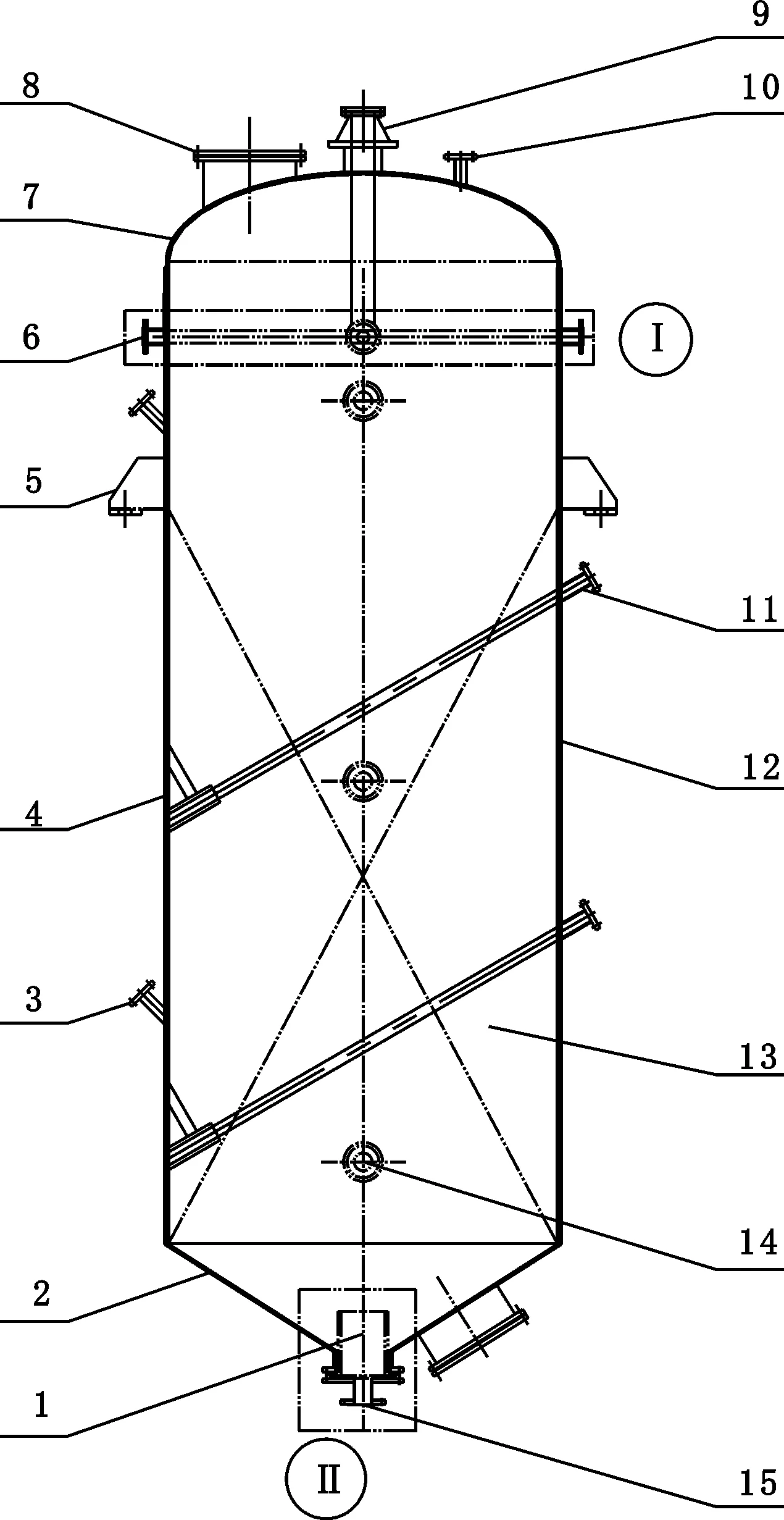

针对上述缺点,行业内工程技术人员一直都在寻求技术和材料上的突破,安徽八一化工股份有限公司也在积极进行相关探索。通过与设备制造厂家的沟通交流合作,在原生产车间进行工程化试验,最终确定图5所示的树脂塔结构,且内衬层改为聚四氟乙烯材质。

1—聚四氟乙烯出料分布器;2—下锥形封头;3—温度计口;4—筒体;5—支耳;6—进酸口;7—上椭圆封头;8—人孔;9—进料口固定器;10—放空口;11—蒸汽进口;12—内衬层;13—树脂层;14—视镜;15—出酸口。

该树脂塔外部钢壳为一体焊接成型,内部衬层采用聚四氟乙烯紧衬工艺,上下封头增设人孔,方便内部填料的拆装。进酸管采用4根聚四氟乙烯内插管,4根管呈十字交叉状(见图6),管顶端盲死且一周均布小孔,可有效防止偏流。出酸口采用分布器(见图6)形式,外部包裹聚四氟乙烯滤布,无须添加石英砂层,增加了树脂装填量,到目前运行7年未发现树脂跑漏。增加观察视镜口,巡检时可方便查看判断树脂塔内部情况。由于树脂柱直径加大,树脂脱附再生比较困难,分别设置了两处蒸汽进口和温度计口,使树脂脱附彻底的同时,根据温度变化快速判断树脂塔的脱附情况。

1—聚四氟乙烯出料分布器;2—下锥形封头;16—聚四氟乙烯垫片。

该树脂塔唯一的缺点是内衬层对于温度有较高的要求,一旦超温便会加剧衬层的老化损坏。正常运行酸温不超过50 ℃不会产生影响,主要在于下线脱附过程中要严格控制蒸汽的压力和温度。相信随着技术的进步和自控系统的研发愈加成熟,该难题一定能够被攻克。

4 工艺运行数据分析

4.1 原工艺运行数据分析

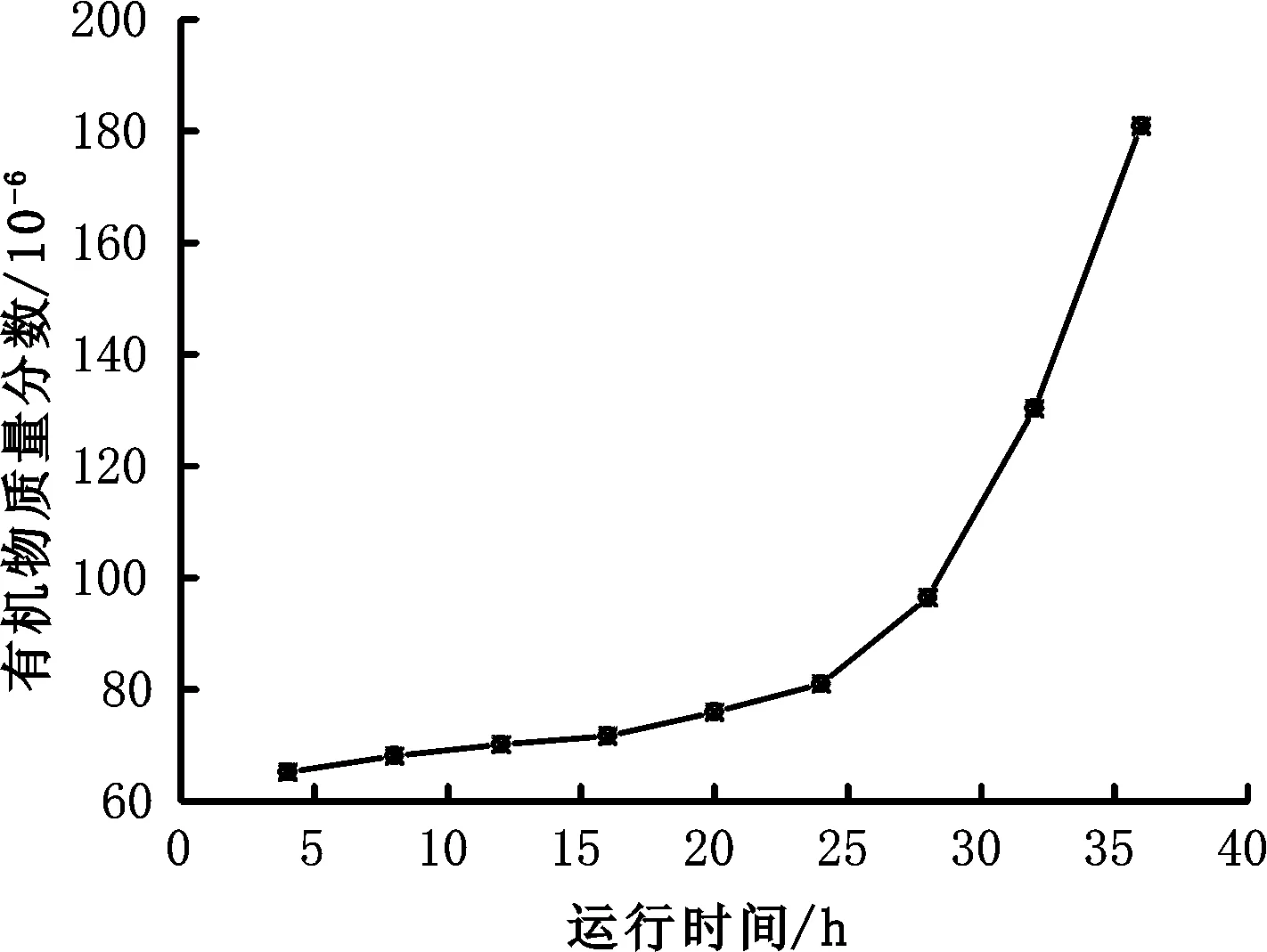

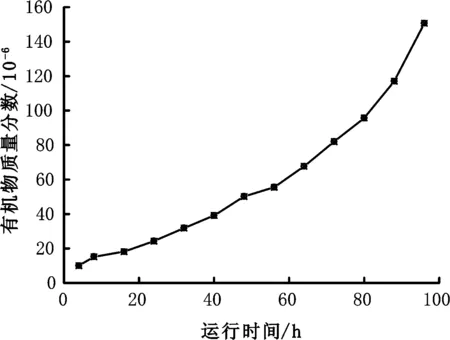

图7为原工艺一段树脂塔运行数据,图8为原工艺二段树脂塔运行数据。

由图7、图8可以看出:在树脂塔投用初期,出酸有机相含量较低;随着运行时间的延长,有机物含量逐渐增大。二段树脂塔运行数据曲线较平缓,主要因为二段树脂塔进酸有机物含量较一段树脂塔的偏低。一段树脂塔运行周期为28 h,二段树脂塔运行周期为104 h,约为一段树脂塔运行周期的3.7倍,可见原料酸有机物含量高低对于树脂塔运行时间有非常大的影响。出二段树脂塔的有机物含量在后期增长速度比一段的明显,这与树脂的吸附饱和量有关,当吸附量累积到一定程度时,会在某个瞬间达到临界值,使得树脂出现一个“击穿”效应,也就是二段树脂塔运行数据曲线后期比较陡的原因。

图7 原工艺一段树脂塔运行数据图

4.2 新工艺运行数据分析

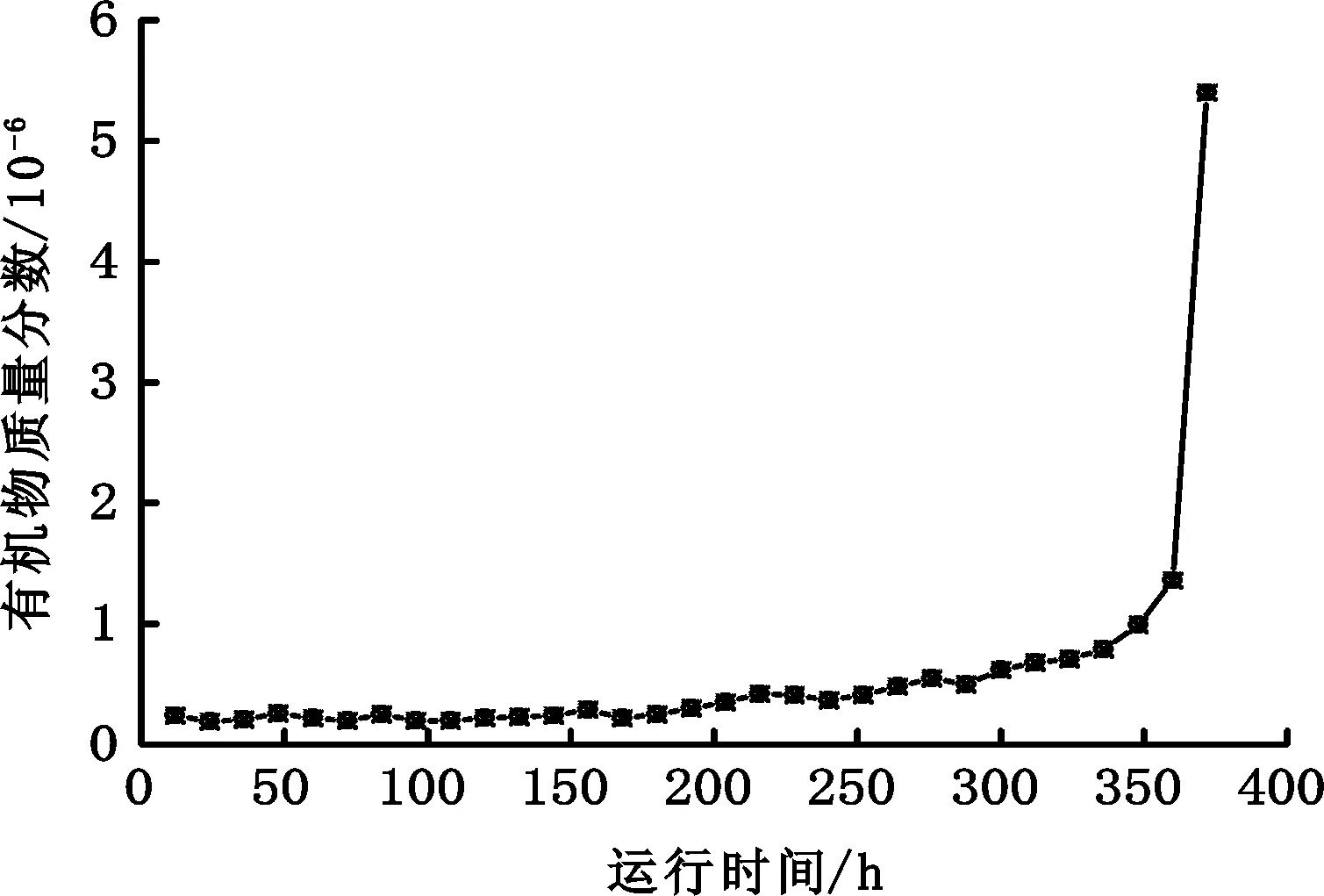

图9~图11分别为新工艺一段、二段、三段树脂塔运行数据。

图9 新工艺一段树脂塔运行数据图

从图9~图11可以看出:一段、二段树脂塔运行数据与原工艺非常相似,但是运行周期明显长于原工艺。主要原因与工艺和设备的改进有很大的关系。三段树脂塔运行前期曲线更加平稳,运行时间达到360 h,运行后期到达下线临界点以后,含量的增长速度也更快,曲线的斜率也更大,原因同3.1解释。

图10 新工艺二段树脂塔运行数据图

图11 新工艺三段树脂塔运行数据图

5 结语

(1)新工艺比原工艺运行更稳定,自控化程度高,方便操作。

(2)新工艺运行周期较原工艺有大幅提升,酸处理量为原工艺的4~5倍,成品酸有机相质量浓度控制在1 mg/L以下。

(3)原工艺树脂塔不方便拆装填料,设备较笨重,难以大型化,材质脆性大,对施工要求高。

(4)新工艺树脂塔容量加大,通过结构改进,方便拆装填料,树脂脱附更彻底,运行成本降低。