爆炸载荷下双向梯度仿生夹芯圆板的力学行为*

王海任,李世强,刘志芳,雷建银,李志强,王志华

(太原理工大学机械与运载工程学院应用力学研究所, 山西 太原 030024)

仿生结构代表了自然界千万年选择后的最优设计方案,如骨骼、贝壳、树干、竹子、珊瑚、蜂窝等仿生结构[1-2],包含各种梯度结构、分层结构、层状结构、螺旋结构、多孔结构以及自组装结构等。其中多孔结构拥有优异的吸能特性,因而被越来越多的研究者所关注[3-5],常被作为吸能缓冲芯层应用于夹芯复合结构中。近年来,具有仿生多孔芯层的夹芯复合结构,因为有更好的比强度和较高的比刚度,被广泛应用于现代航空航天、汽车工业、军民安全防护等领域。随着防护等级的提升以及减重要求的提高,对原有的仿生夹芯复合结构提出了更高的要求,即更好的防护性能与更轻的重量。夹芯结构梯度设计成为实现这一要求的新途径,研究表明,分层梯度对提高夹芯结构强度、减轻结构重量更加有效[6]。

芯层的梯度可以通过改变胞元的壁厚[7]、改变胞元的大小[8-9]、改变胞元的组成材料[10-11]等方式获得。2-D 多胞结构(如蜂窝结构)具有面外梯度和面内梯度两个密度梯度方向。梯度夹芯结构的力学性能逐渐成为当前研究的热点。研究内容主要包括面外梯度夹芯板(芯层的密度梯度方向与载荷加载方向一致)与面内梯度夹芯板(芯层的密度梯度方向与载荷加载方向垂直)的力学性能。Yang 等[12]基于非线性塑性波理论,提出了梯度多孔材料的最佳设计策略。Liang 等[13]利用理论和数值模拟方法,研究了相同质量下连续密度梯度多孔杆的爆炸响应和能量吸收特性。于渤等[14]首次引入芯层的面内梯度概念,提出了面内梯度夹芯的拓扑设计结构。现有研究表明,面内梯度芯层同样可以提高夹芯结构的性能。Yu 等[15]对面内梯度与均匀四边形蜂窝夹芯板的动静态力学行为进行了研究,发现通过引入面内梯度的方法,可以有效降低受爆炸载荷作用的夹芯板后面板挠度。Tao 等[16]研究发现,改变蜂窝“Y”形单胞沿长度方向的壁厚梯度,可以提高结构的能量吸收能力。Wang 等[17]根据王莲仿生结构,设计了一种面内梯度芯层,发现引入面内梯度会降低夹芯板的后板挠度,提高夹芯板的抗爆性能。以上研究是对芯层单一方向梯度的改进,由于自然界中的结构大多具有多个方向梯度,因此研究具有多个方向梯度的夹芯结构具有重要意义。

本文中,基于一种王莲仿生芯层结构,通过改变结构不同部位的壁厚来引入面内梯度与面外梯度,设计具有双向梯度的夹芯圆板;运用ABAQUS 有限元模拟方法,分析双向梯度夹芯圆板在爆炸载荷作用下的动态响应,重点研究不同爆炸载荷作用下双向梯度夹芯圆板的后面板挠度、结构的变形模式、芯层的能量吸收等特性,并对梯度芯层的设计策略进行探讨。

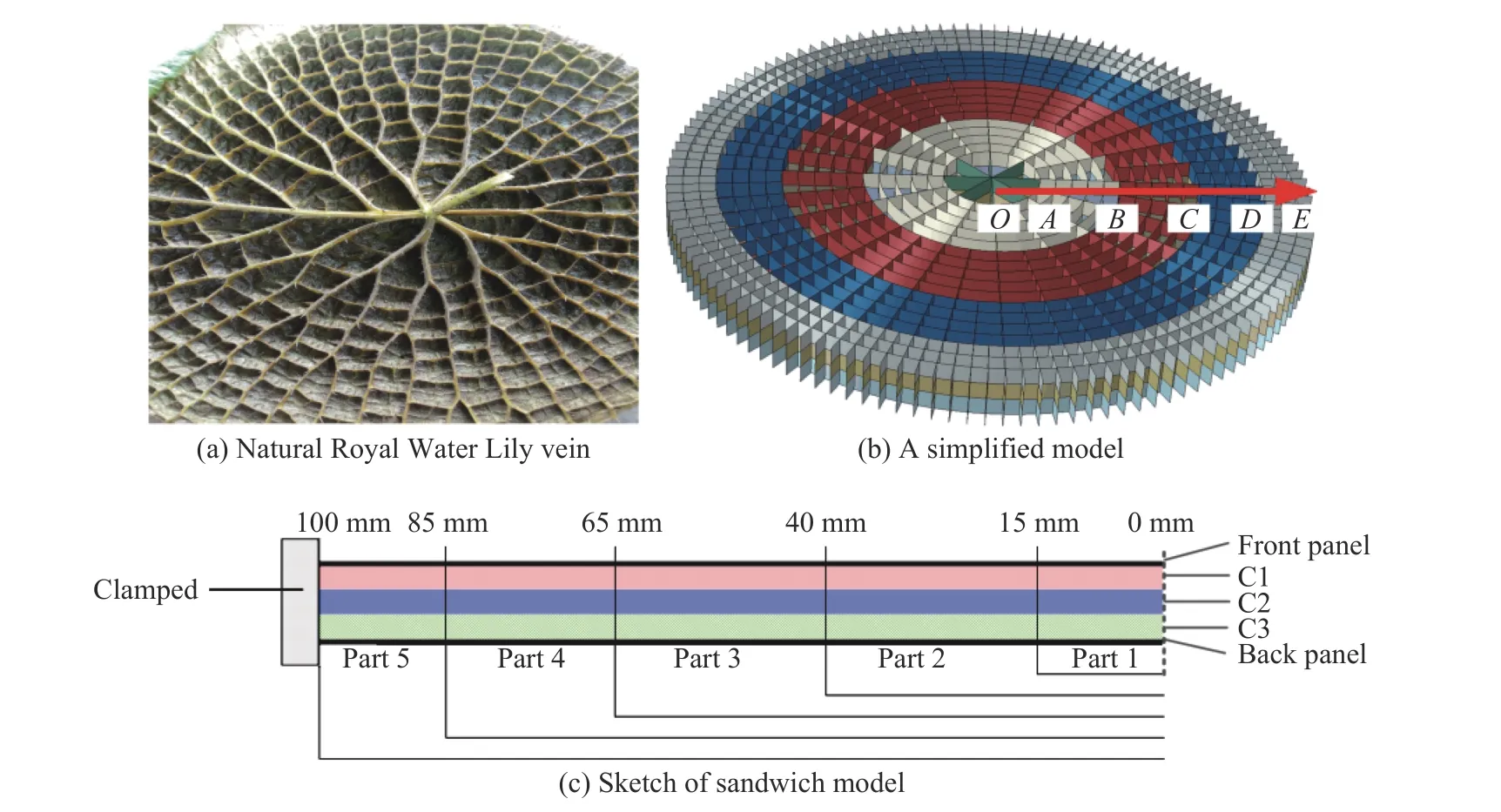

1 王莲叶脉模型

与普通植物的叶脉相比,王莲的叶面较宽、网状叶脉宽大且较厚,其背面叶脉分布如图1(a)所示。蜂窝状结构由叶脉相交形成,叶脉的厚度和蜂窝状结构的尺寸从中心到边缘逐渐变化。粗壮的径向叶脉与较薄的环形叶脉纵横呈环形交错,构成既美观又能承重的整体。对王莲叶脉的测量和分析表明,王莲叶脉的分布符合Rudwig 植物形态学规律。为了将天然王莲叶脉结构与相应的有限元模型紧密地联系起来,在简化模型中,王莲叶脉结构中的径向叶脉和环形叶脉分别用放射状的径向网和环形网表示。图1(b)为仿生王莲叶脉拓扑演化模型,模型中的尺寸关系为:OA=15 mm,OB=40 mm,OC=65 mm,OD=85 mm,OE=100 mm,各部分的长度比例满足黄金分割率[18]。

图1 芯层设计策略Fig.1 Core design strategy

2 有限元模型

2.1 芯层有限元模型的建立

采用有限元软件ABAQUS/Explicit 建立了以图1(c)为基础的夹芯圆板有限元模型,如图2所示。夹芯圆板的半径(R)为100 mm。前面板厚度(δf)和后面板厚度(δb)均为1 mm,芯层高度(hC)为21 mm。芯层沿高度方向分为3 层,每层高度为7 mm,分别用C1、C2、C3 层表示。夹芯圆板的边界条件设置为环向固支约束。芯层和面板使用S4R 壳单元进行网格划分,网格尺寸为1 mm。单元类型为有限薄膜应变,动态缩减积分。接触设置为通用接触,用于避免前后面板与芯层发生穿透。分析过程采用动态显式算法。TNT 炸药质量采用15、25、35 g,爆炸距离为200 mm。根据KNR 理论,可以计算考虑流固耦合作用时前面板的爆炸冲量,作用于前面板的压力形式设置为[19]:

图2 有限元模型的网格划分Fig.2 Adopted mesh of the FE model

式中:p 为压力;pr为反射超压峰值,设置为6.32、9.13、11.80 MPa;tr为反射波作用时间,设置为0.055 48、0.053 54、0.052 20 ms。

在ABAQUS 有限元软件中,将此载荷采用压力-时间曲线的形式作用于前面板来模拟爆炸载荷。

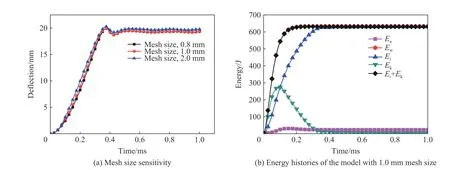

为了确定网格大小并保证计算精度,首先进行网格收敛性验证。选取网格尺寸分别为2.0、1.0 和0.8 mm 的3 个模型进行模拟,芯层单元数量分别为62 892、219 240、349 704。炸药质量为25 g,3 个模型的后面板挠度历史如图3(a)所示。

经过综合比较后面板挠度计算精度与计算时间,采用1.0 mm 的网格进行后续计算。由于采用的壳单元使用了缩减积分,必须进行沙漏控制。图3(b)给出了1.0 mm 模型的能量历史曲线,从图3(b)中可以看出,伪应变能Ea占总能量的3%,说明网格划分合理,而外力做功Ew等于系统的内能Ei与系统动能Ek之和,说明所建立的模型符合计算要求。

图3 有限元模拟有效性验证Fig.3 Verification of finite element simulation

通过改变壳单元的厚度,可以得到不同密度梯度的芯层结构。在接下来的有限元模拟中,通过改变S4R 壳单元的壁厚来获得不同梯度的模型,而不需要改变模型的基本构型,由此可以避免因重复建模产生的计算误差。

2.2 材料参数

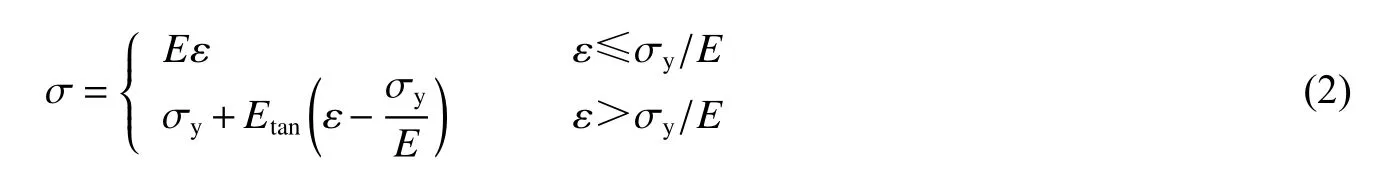

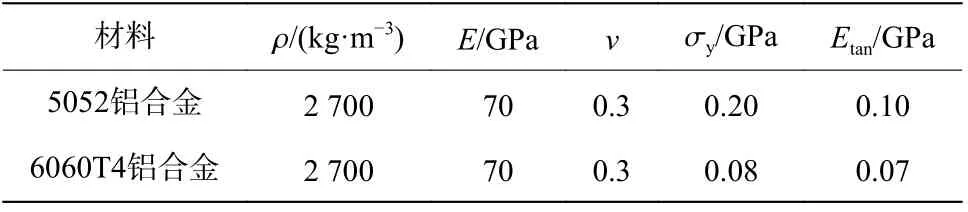

前后面板材料选取5052 铝合金[20],仿生芯层基体材料采用6060T4 铝合金[21]。本构关系采用双线性本构模型:

式中:σ 为应力,ε 为应变,E 为弹性模量,v 为泊松比,σy为屈服强度,Etan为切线模量。具体的材料参数如表1 所示,其中ρ 为密度。由于两种铝合金材料的应变率敏感性相对较弱,在模拟中没有考虑应变率敏感性。

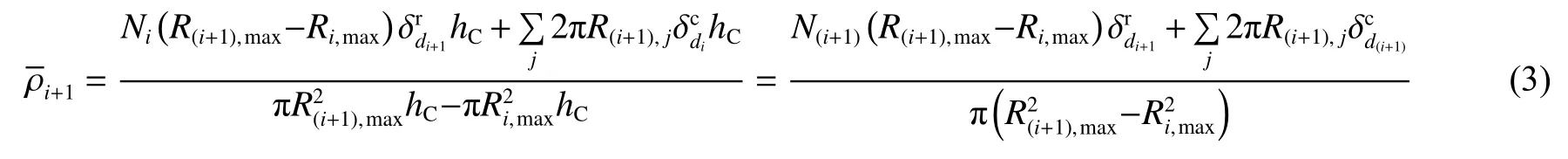

相对密度是格栅类材料的重要参数。按照芯层的径向脉络分岔部位划分为5 部分,如图1(b)和(c)所示,不同部分相对密度的计算公式为:

表1 铝合金的材料参数Table 1 Material parameters of aluminum alloy

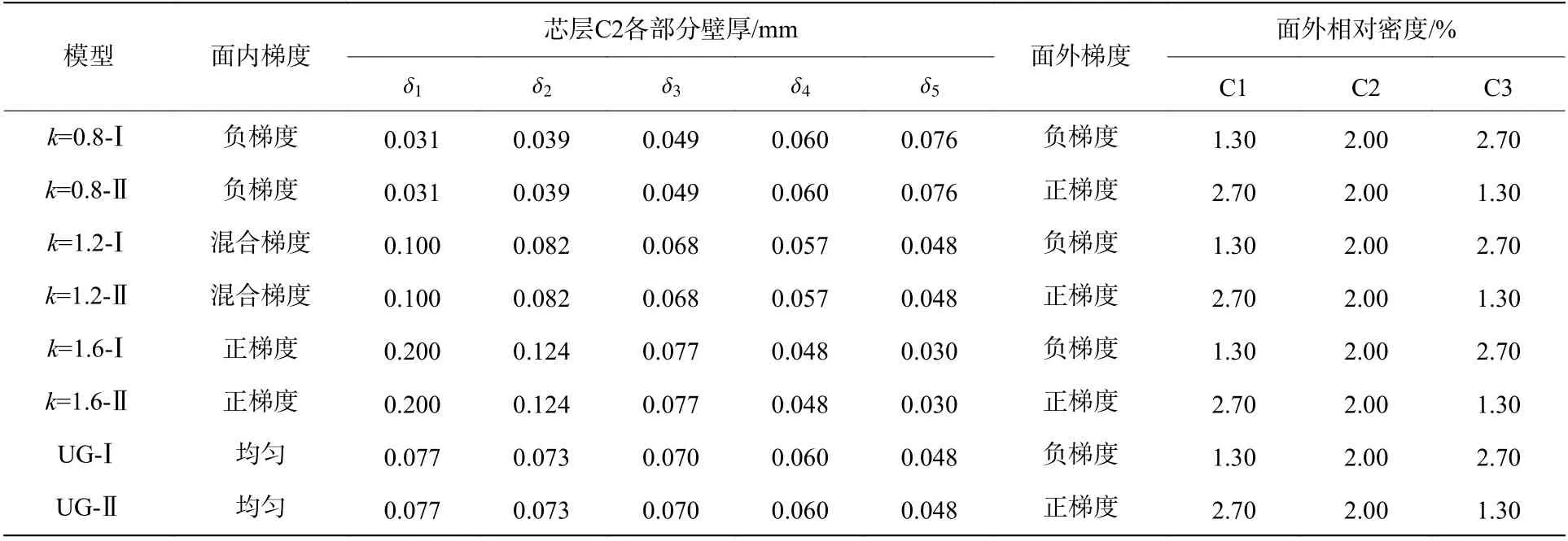

表2 列出了8 种类型的芯层,其中面内梯度包括面内负梯度(面内梯度从圆心到边界单调递增)、面内混合梯度(面内梯度先降低再增高)、面内正梯度(面内梯度单调递减)与均匀芯层4 种,并分别与面外正梯度和面外负梯度进行耦合。由于芯层面外方向具有3 层,选取芯层中间层C2 作为代表,列举面内各部分壁厚信息。对于面外方向,面外负梯度模型的C1 芯层壁厚为C2 芯层壁厚的2/3,C3 芯层壁厚为C2 芯层壁厚的4/3,而面外正梯度模型的梯度芯层排列顺序则正好相反。命名规则为:k=0.8- Ⅰ表示从圆心向边界处,面内5 部分中相邻两部分的壁厚比为0.8,即面内负梯度,Ⅰ表示从前面板到后面板,芯层的相对密度逐渐增加,即面外负梯度;k=0.8- Ⅱ表示面内为负梯度,Ⅱ表示从前面板到后面板,芯层的相对密度逐渐降低,即面外正梯度;k=1.2,k=1.6 分别表示面内混合梯度和面内正梯度;UG- Ⅰ表示芯层面内梯度均匀,面外负梯度;UG- Ⅱ表示芯层面内梯度均匀,面外正梯度。

表2 模型类型与相关参数Table 2 Model type and related parameters

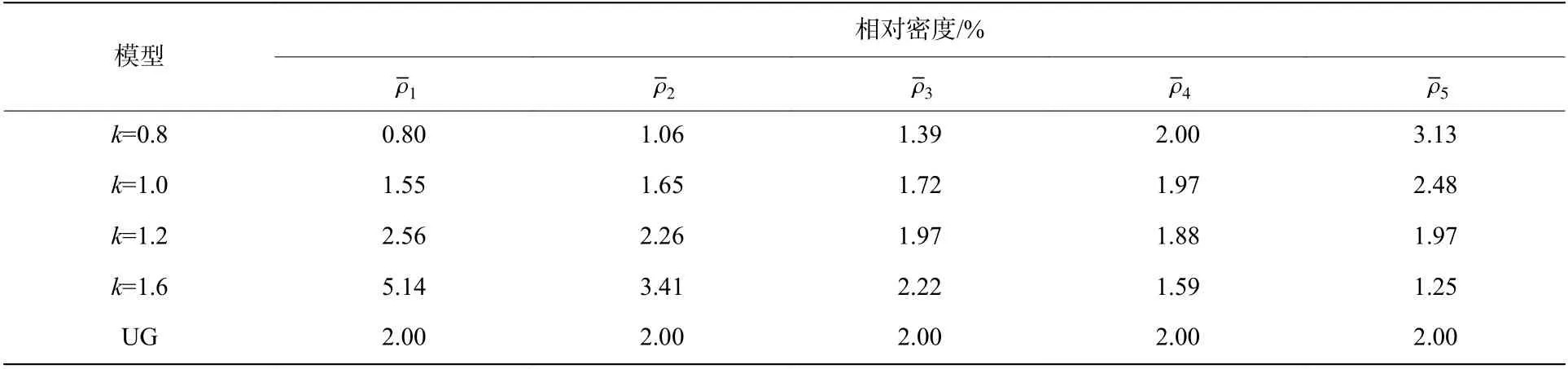

根据式(3)与表2,可以计算得到各部分的相对密度,表3 显示了C2 芯层平均相对密度为2.00%时,不同面内梯度芯层各部分的相对密度,不同面内梯度芯层的总质量相同,但是各部分的相对密度存在差异。

表3 C2 面内梯度模型各部分相对密度Table 3 Relative density of in-plane gradient model C2

3 结果分析

对8 种密度梯度夹芯结构有限元模型在炸药质量分别为15、25、35 g 时的3 种工况进行模拟。将得到的数值模拟结果进行参数化分析,讨论不同梯度夹层结构在爆炸载荷作用下的响应。分别从夹芯圆板的前后面板挠度、芯层压缩量、变形模式和能量吸收能力等方面进行分析[6],并探讨爆炸载荷作用下的夹芯圆板芯层的设计策略。

3.1 后面板的挠度

图4 不同爆炸载荷下不同密度梯度夹芯板后面板的最大挠度Fig.4 Deflection of the back panel of the sandwich panel with different density gradients under various blast loadings

8 种梯度夹芯圆板在不同爆炸载荷作用下的后面板挠度如图4 所示。由图4 可以看出,不同梯度夹芯圆板后面板的挠度差别较大。最大挠度与最小挠度相差30%~40%,并且差异随着爆炸载荷的增加而增大。

通过对比单一面外梯度夹芯圆板的后面板挠度,可以看出:在研究载荷范围内,Ⅰ型夹芯圆板的抗变形能力略优于Ⅱ型夹芯圆板。当与面内梯度结合之后,Ⅰ型夹芯圆板中的k=1.2- Ⅰ型夹芯圆板后面板挠度进一步降低20%~25%,而k=1.6- Ⅱ型夹芯圆板具有最大的后面板挠度。虽然没有改变Ⅰ型面外梯度夹芯圆板优于Ⅱ型夹芯圆板的规律,但是根据文献[17],在此爆炸载荷范围内,面内梯度夹芯圆板后面板挠度规律为 γk=0.8<γk=1.2<γk=1.6,即面内梯度k=0.8 具有最小的后面板挠度。当两种梯度耦合时,k=0.8 与模式Ⅰ的组合k=0.8- Ⅰ并没有表现出最佳的抗变形能力,两种梯度结合后,变形模式的改变导致抗变形能力被削弱。而面内梯度较差的k=1.6 与面外梯度较差的模式Ⅱ相结合后,k=1.6- Ⅱ抗变形能力进一步变差。面内混合梯度k=1.2 与面外梯度Ⅰ结合却表现出了最好的抗变形能力,表明这两种密度梯度的结合会提高芯层的能量吸收能力,从而增强其抗变形能力。而面内混合梯度k=1.2 与面外梯度Ⅱ相结合后,夹芯圆板的抗变形能力弱于有k=1.2- Ⅰ ,表明虽然引入面内梯度可以提高芯层的抗变形能力,但此时面外梯度对结构抗变形能力的影响仍然占据主导地位。为了进一步研究面内梯度与面外梯度的耦合行为,对k=1.2 的两种梯度模型的前后面板挠度曲线进行了研究。

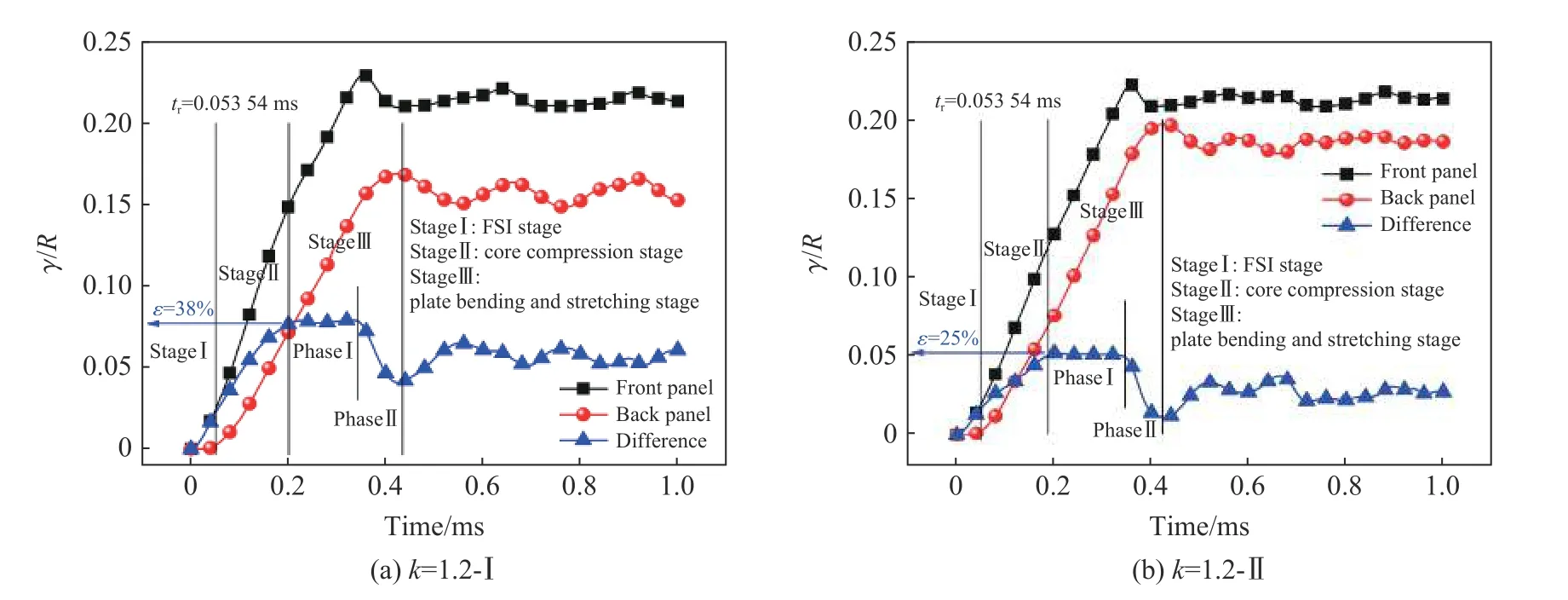

图5 为k=1.2 的两种双向梯度夹芯圆板的前后面板挠度-时间曲线。通过观察前后面板挠度的差值,可以发现此差值呈现出较明显的夹芯结构三阶段变形模式。阶段Ⅰ(t=0~0.052 ms)表示载荷作用阶段,即流固耦合阶段,这一阶段载荷作用于前面板,前面板受到爆炸载荷冲量的作用开始运动。阶段Ⅱ(t=0.052~0.200 ms)表示芯层的压缩阶段,通过观察前后面板挠度的差值,可以发现芯层压缩大约在0.200 ms 时停止,随后进入阶段Ⅲ(t=0.200~0.400 ms)。阶段Ⅲ表现为夹芯圆板的整体大变形。首先前后面板以相同速度运动,直到塑性铰环从初始位置移动到圆板中心(Phase Ⅰ );随后夹芯圆板开始减速运动,当圆板中心速度为零时(Phase Ⅱ ),后面板达到最大挠度;最后夹芯圆板在平衡位置震荡运动。通过对比两种夹芯结构的前后面板挠度曲线可以发现,k=1.2- Ⅱ在阶段Ⅱ圆板中心处芯层的压缩应变约为25%,低于k=1.2- Ⅰ的38%。同时,k=1.2- Ⅱ进入阶段Ⅲ的时间早于前者,前后面板共同运动的时间延长,这是引起后面板挠度增加的原因之一。

图5 k=1.2 的两种不同面外梯度芯层在炸药为25 g 时的前后面板挠度曲线Fig.5 Deflections of front and back panels with two different out-of-plane gradient cores with k=1.2 when the explosive mass is 25 g

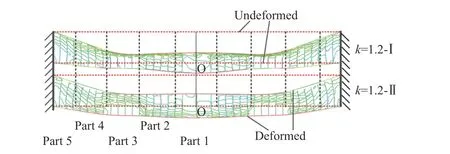

3.2 变形模式

图6 表示k=1.2 的两种双向梯度夹芯圆板在TNT 炸药为25 g、芯层压缩阶段结束时的变形模态。对于Ⅰ型结构,芯层压缩属于渐进压缩模式,芯层顺着载荷方向逐层压缩;而对于Ⅱ型模式,芯层下方压缩量明显增大,并且由于引入了面内梯度,面内不同部位的压缩率也各不相同。k=1.2- Ⅰ型夹芯圆板的Part 1、Part 2、Part 3 上部分压缩明显,下部分压缩不明显;k=1.2- Ⅱ型夹芯圆板的Part 1 与Part 2 下部分压缩明显,上部分压缩不明显,而Part 3 上部分压缩明显,下部分压缩不明显。因此针对此情况,可以对Part 1 与Part 2 进行结构优化,降低C3 层Part 1 与Part 2 的相对密度,进一步提高梯度芯层中间部位的能量吸收。C3 层的Part 3 基本没有被压缩,因而可以适当降低其相对密度从而减轻芯层的质量。

图6 k=1.2 时两种夹芯板的变形模式Fig.6 Deformation mode diagram of two kinds of sandwich plates with k=1.2

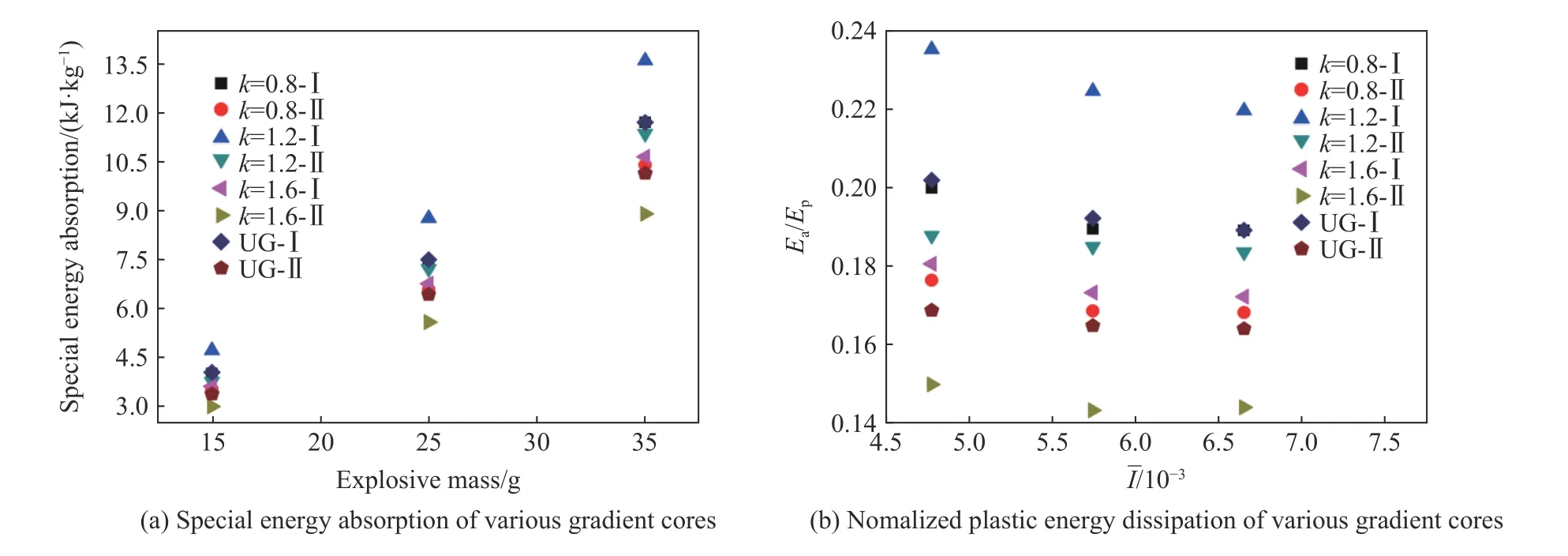

3.3 能量吸收能力

与单一面外梯度设计策略相比,面内梯度与面外梯度相结合的芯层设计策略的能量吸收能力进一步提高了20%~30%。

将环向边界设定为自由边界,增加自由边界的梯度夹芯圆板在炸药质量为25 g 时的芯层能量吸收对照结果,如图8 所示。

图7 不同梯度芯层能量吸收比较Fig.7 Comparisons of energy absorption of different gradient cores

图8 自由边界的梯度夹芯圆板在炸药质量为25 g 时芯层能量吸收Fig.8 Energy absorption of graded sandwich circular plate with free boundary when explosive mass is 25 g

从图8 可以看出:当边界自由、炸药质量为25 g 时,面外梯度Ⅰ型结构C1、C2 与C3 层的能量吸收依次降低,而面外梯度Ⅱ型结构C1、C2 与C3 层的能量吸收较均衡。总体而言,面外梯度Ⅱ型结构的总能量吸收低于Ⅰ型结构。两种梯度耦合时,相较于本文中给出的其他双向梯度芯层,k=1.2- Ⅰ型芯层结构具有最好的能量吸收能力。

3.4 芯层设计策略探讨

夹芯结构的抗爆性能,很大程度上依赖于芯层的性能,而芯层的性能不仅与组成材料的性能有关,也与其微观结构有关。受自然界的启发,大量轻质高强的芯层被设计制造出来。在均匀芯层中引入面外梯度,可以极大地提高芯层的性能。近期也有研究表明,将面内梯度引入均匀芯层也可以有效提高芯层的性能[14-17]。本文中,将两种梯度结合,将面内梯度引入到面外梯度芯层中,设计了一种双向梯度夹芯结构,并对不同双向梯度夹芯结构在爆炸载荷作用下的性能进行了研究。结合后面板跨中挠度和芯层能量吸收能力,发现在本文中给定的载荷范围与模型范围内,面外梯度夹芯结构中采用面内梯度先减小后增大,面外梯度从前到后逐渐增大的模式可以有效提高芯层的能量吸收能力,并降低后面板的挠度。对本文得到的最佳芯层排列模式(k=1.2- Ⅰ )的变形情况进行分析,可以看出:此类双梯度模型在受到爆炸载荷作用时,仍存在部分区域未发生明显的变形,需要更进一步优化。因此,梯度芯层设计需要综合考虑结构单胞的几何尺寸、芯层的排列顺序以及爆炸载荷的强度等因素,并根据实际情况进行合理设计。

4 结 论

基于一种王莲仿生芯层结构,通过改变结构不同部位壁厚的方式引入面内梯度和面外梯度,设计了不同面内梯度与面外梯度耦合的双向梯度芯层夹芯圆板,利用ABAQUS 有限元模拟分析了双向梯度夹芯圆板在爆炸载荷作用下的动态响应,得到的主要结论如下:

(1)在芯层质量相同时,相较于单一面外梯度夹芯圆板,合理的双向梯度设计可以在不额外增加芯层质量的前提下,将夹芯圆板的后面板挠度降低20%~25%,从而提高夹芯结构的抗爆性能。

(2)TNT 炸药质量分别为15、25、35 g,爆炸距离为200 mm 加载条件下的固支夹芯圆板,面内梯度先减小后增大,面外梯度从前到后逐渐增大的芯层排列模式可以有效提高芯层的总能量吸收,能量吸收能力比单一面外梯度夹芯圆板提高了20%~30%,随着载荷的增加,总吸能逐渐增大。将载荷与吸能进行无量纲化处理后,发现芯层的能量吸收效率随载荷的增加而逐渐降低。

(3)从结构的变形模式来看,目前芯层结构仍可进一步优化,通过优化芯层各部分壁厚的分布,实现降低芯层质量的同时提高芯层的能量吸收能力。

(4)梯度芯层设计受到结构单胞的几何尺寸、芯层的排列顺序以及爆炸荷载强度等因素的影响,需要根据实际情况来合理设计。

感谢中国科学院西双版纳热带植物园园林园艺部吴福川副部长提供的王莲高清图片,并开展了有益的讨论。