剪切增稠液体液舱侵彻实验*

张 朴,王 卓,孔祥韶,谭柱华,吴卫国

(1. 武汉理工大学绿色智能江海直达船舶与邮轮游艇研究中心,湖北 武汉 430063;2. 武汉理工大学交通学院船舶、海洋与结构工程系,湖北 武汉 430063;3. 河北工业大学机械工程学院,天津 300401)

液舱结构可能会在高速弹体或破片的冲击作用下遭受严重的破坏,这主要是由于水锤效应(hydrodynamic ram)的影响[1]。水锤效应中,弹体在侵彻初始阶段撞击液舱,一部分动能被传递至舱内流体并产生高强度冲击波,对液舱结构造成破坏;同时弹体在液体中持续运动所形成的空泡在溃灭后也会产生空化载荷,从而对液舱造成二次损伤。舰船舷侧防护液舱则是利用液体对弹体冲击能量的耗散来限制破片的打击范围。目前针对水锤效应及液舱防护性能的研究主要集中在弹速衰减机理[2-3]、冲击波压力的测试和预报[4],以及结构破坏变形形式[5]等方面,但对改变液舱内液体材料以提高液舱防护性能方面的研究较少。

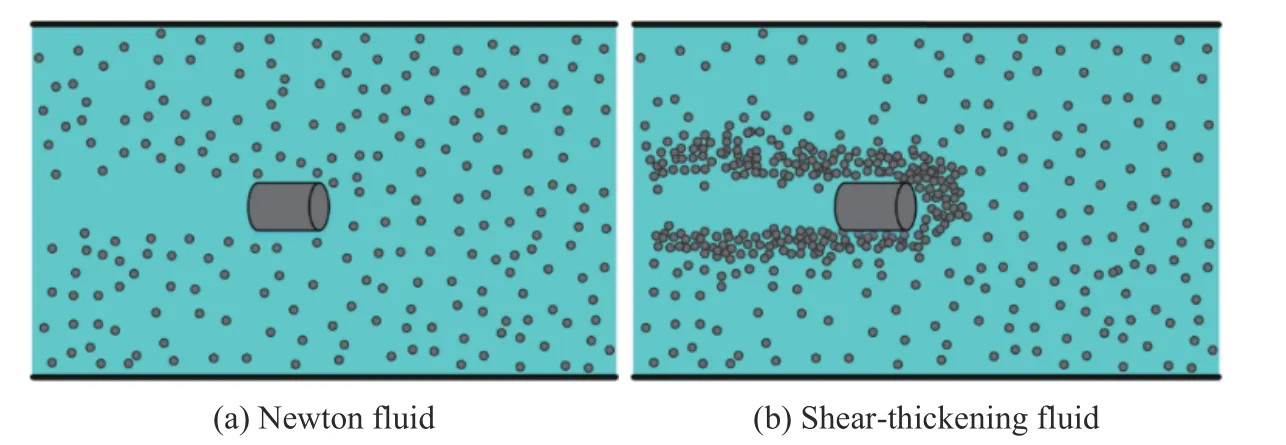

剪切增稠液体是一种典型的非牛顿流体,因其表观黏度和动力响应特性在不同剪切应变率下存在较大区别的显著特征,在近年逐渐受到学界的关注[6]。研究发现,在低剪切应变率作用下,剪切增稠液体黏度会始终维持在相对较低的水平,而当剪切应变率超过某一临界值,液体黏度将迅速增大,甚至出现局部由液体转变为固体的情况,这一现象被称为剪切增稠效应。剪切增稠液体的黏度及流变特性与所受剪切应变率大小的关系,表现出一定的规律性和高度的突变性,且液体由低黏度向高黏度进行转化的瞬态过程往往是重复可逆的,这为剪切增稠液体在防护领域的工程应用提供了前提[7]。早期的剪切增稠液体研究主要集中在对液体材料的剪切增稠机理以及影响因素进行探究,例如Hoffman[8-10]、Barnes[11]、Maranzano 等[12]先后采用不同实验方法对剪切增稠效应的直接原因以及影响该效应的主要因素开展了研究,观察到的实验现象在一定程度上揭示了剪切增稠效应的产生机理。根据Hoffman[9]提出的有序-无序转化 (order to disorder transition)理论,非牛顿流体中颗粒层的有序分布状态会在剪切作用下受到破坏并进入无序状态。无序状态下粒子出现局部集中现象,并进而形成彼此间具有阻碍作用的粒子结构,不同剪切率下剪切增稠液微观机理如图1 所示,粒子在无序状态下的聚集是剪切增稠效应的直接原因。

图1 剪切增稠液体微观机理示意图Fig.1 Microscopic mechanism of shear-thickening fluid

由于剪切增稠效应的存在,剪切增稠液体在抗冲击缓冲领域具有较高的应用潜力。近年来,越来越多的研究开始着眼于将剪切增稠液体应用于各类防护结构设计,主要利用其特殊的流变性能以及优良的吸能特性,以期获得更轻便可靠的防护装备[13-15]。由剪切增稠液体/织物复合材料制成的人体防护装备是剪切增稠液体工程应用的一大领域。基于这一设计思路,许多学者采用不同织物材料和剪切分散系,制备了各种类型的剪切增稠液体浸渍织物,并通过冲击/穿刺实验测试了复合材料的抗冲击/穿刺性能[16-20]。研究结果表明,经过剪切增稠液体浸渍处理后的纤维织物,其抗穿刺以及能量吸收能力均较原织物材料出现了较大幅度的增长,而增长幅度则主要取决于组成复合材料的织物及剪切分散系的类型。另外,剪切增稠液体也被广泛应用于各类减振阻尼器的结构设计[21-23]。

目前将剪切增稠液体应用于液舱防护结构抗侵彻领域的研究十分少见。高速弹体侵彻剪切增稠液体液舱时,弹体会在剪切增稠液体中运动一段短暂的时间,与之相似的情形出现在针对剪切增稠液体动态冲击性能测试研究中。例如:Waitukaitis 等[24]采用落锤实验装置对剪切增稠液体在低剪切应变率下的冲击压缩性能进行了测试,并用高速相机记录了液体的增稠过程;Jiang 等[25]、Cao 等[26]则采用分离式霍普金森杆装置测试了剪切增稠液体在高剪切应变率下的冲击压缩性能;此外,针对较高剪切应变率下的剪切增稠液体冲击性能测试,有时还会使用到弹道冲击装置[27-28]。然而,上述研究主要侧重对剪切增稠液体冲击性能测试方法以及影响因素的研究,均未考虑剪切增稠液体在高速弹体侵彻液舱过程中起到的抑制空泡作用,同时也忽略了由于侵彻带来的结构变形影响。

综上所述,剪切增稠液体在抗冲击载荷方面具有十分明显的优势,但目前将剪切增稠液体应用于舰船液舱防护领域的研究则鲜见报道。根据研究需要,本文中制备一种二氧化硅/聚乙二醇200 剪切增稠液体,同时开展剪切增稠液体力学性能测试和液舱侵彻实验研究。

1 剪切增稠液体制备与性能测试

1.1 制备原材料和流程

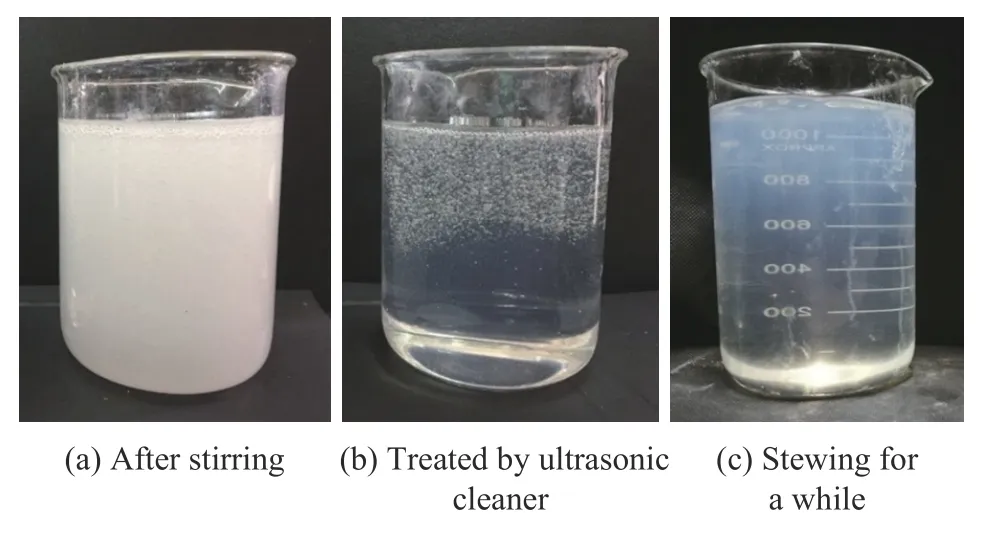

所制备剪切增稠液体由纳米级二氧化硅 (SiO2)粒子分散质以及分子量为200 的聚乙二醇 (PEG)分散系组成。纳米级二氧化硅具有良好的稳定性、补强性、增稠性和触变性,十分适合作为剪切增稠体系的分散相粒子。而聚乙二醇与二氧化硅具有良好的相容性,得以保证所制备剪切增稠体系的稳定。采用磁力搅拌法制备剪切增稠液体,制备工艺流程如下:(1)使用恒温磁力搅拌器加热烧杯中聚乙二醇200 溶液至90 ℃恒温,在对溶液持续进行搅拌的同时,逐次分批缓慢向溶液中加入气相纳米二氧化硅颗粒;(2)待全部二氧化硅颗粒溶于聚乙二醇溶液后,继续搅拌20 min 以上,使二氧化硅分散质均匀分布于聚乙二醇分散系中;(3)使用超声波清洗器去除所制备剪切增稠液体中的气泡,待液体由浑浊乳白色液体状态转变为无色透明液体状态后取出;(4)剪切增稠液体于真空干燥器中静置12 h 以上,去除液体中残余气泡。最终完成的剪切增稠液体中二氧化硅的质量分数为20%,制备完成剪切增稠液体见图2。

图2 制备完成剪切增稠液体Fig.2 Finished shear-thickening fluid

1.2 性能测试

剪切增稠液体性能测试包括密度测试、流变仪测试以及霍普金森杆实验。用量筒分3 次选取5 ml 剪切增稠液体样本,测试各样本质量并最终计算得到剪切增稠液体密度,测试及计算结果如表1 所示,所制备剪切增稠液体平均密度为1.18 g/cm3。

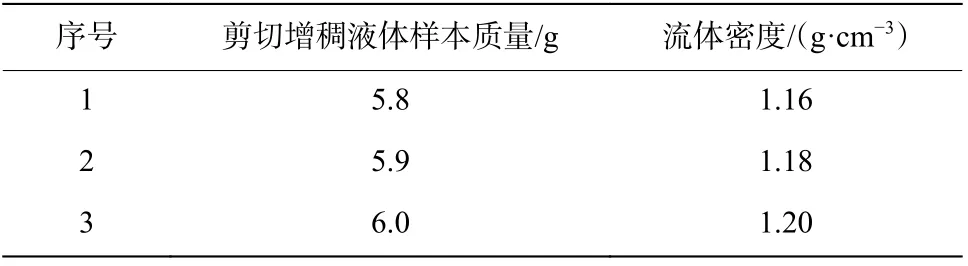

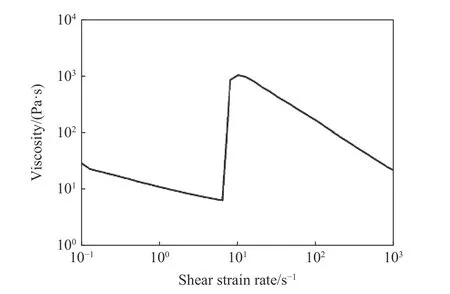

使用流变仪对所制备剪切增稠液体进行液体流变特性测试,测试得到剪切增稠液体黏度关于剪切应变率变化曲线如图3 所示。从图3 可以看到,剪切增稠液体的剪切曲线分为3 个阶段。当剪切应变率较低时,液体处于剪切增稀(shear thinning)阶段,其液体黏度随剪切应变率的升高而缓慢降低;当剪切应变率达到临界值6.31 s−1,液体进入剪切增稠阶段,且液体黏度随剪切应变率的升高出现跳跃式的陡增;当剪切应变率进一步升高并达到10 s−1,液体黏度达到最大值1 042 Pa·s,并在之后重新回到剪切增稀阶段。在低速冲击下,剪切增稠特性是剪切增稠液体材料具备抗冲击性能的主要原因,而在高速冲击下,由于液体黏度降低,剪切增稠液体的抗冲击性能则由其他因素造成。冯新娅[29]通过分析实验结果,认为在高速冲击下,剪切增稠液体中粒子簇的汇聚所引起的局部密度改变是提高材料抗冲击性能的主要原因。

表1 剪切增稠液体密度测试结果Table 1 Tested density of shear-thickening fluid

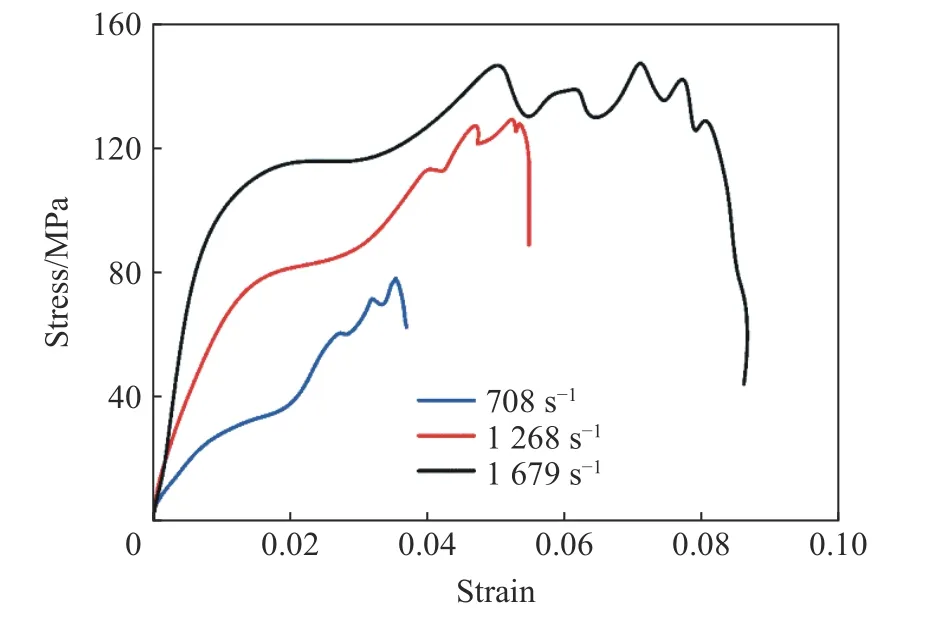

采用ALT1500 型号分离式拉压一体霍普金森杆系统测试剪切增稠液体材料的动态力学性能,测试系统的布置及基本原理如图4(a)所示。霍普金森杆的入射杆与透射杆通过套筒进行连接,从而为剪切增稠液体提供密封测试环境,如图4(b)所示。由于实验入射杆横纵比较大,且液体试样厚度远小于反射杆长度,一维弹性波理论在此仍可适用。同时,实验中还采用了脉冲整形技术以延长入射脉冲时间,使应力有更充分的时间达到均匀状态。因此,本实验装置满足霍普金森杆系统的两个基本假定。霍普金森杆入射杆直径为40 mm。根据空气炮压力工况的差异,3 次测试对应的子弹撞击速度由低到高,分别为2.1、3.1 和4.0 m/s。套筒空腔长度为0.8 mm。当入射杆以较高速度撞击套筒内剪切增稠液体,即可测量得到剪切增稠液的动态应力-应变曲线,图5 所示即为剪切增稠液体在708、1 268 和1 679 s−1剪切应变率下的测试结果。从图5 可以看到,剪切增稠液体动态应力最初随着剪切应变率的升高而显著升高,且在1 679 s−1剪切应变率下,测试样本具有更高的动态应力。

图3 剪切增稠液体黏度-剪切应变率曲线Fig.3 Viscosity-shear strain rate curve of shear-thickening fluid

图5 不同剪切应变率下剪切增稠液体真实应力-应变曲线Fig.5 True stress-strain curves of shear-thickening fluid at different shear strain rates

2 剪切增稠液体液舱侵彻实验

2.1 实验方案

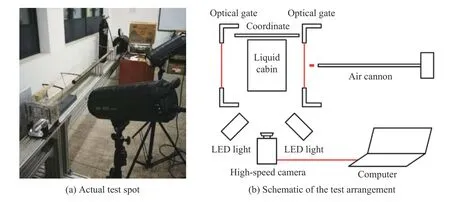

侵彻实验弹头发射装置为口径12.0 mm 液氮空气炮,并采用激光光电门测速系统对空气炮实验前后弹速进行记录。圆柱形弹头直径为11.7 mm,长为15 mm,质量为12.7 g,材质为Q235 钢。在液舱侧面布置高速相机以对弹体侵彻液舱完整过程进行拍摄,高速相机采样率设置为30 000 s−1,拍摄时长设置为2 s。同时在液舱与高速相机两侧布置2 台LED 灯,以补强相机拍摄过程中的光照强度。剪切增稠液体液舱侵彻实验场地布置情况见图6。

图6 剪切增稠液体液舱侵彻实验布置Fig.6 Arrangement of the penetration test on a shear-thickening fluid cabin

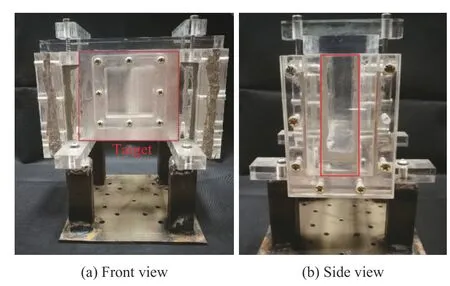

剪切增稠液体液舱侵彻实验模型如图7 所示,实验模型由厚度为15 mm 的亚克力板 (PMMA)拼接而成,长230 mm,宽65 mm,高130 mm。液舱前后壁中部开设有尺寸为60 mm×60 mm 的正方形开口,作为弹头的入射及出射口。铝合金靶板通过压条和螺母与液舱模型固联为一体,并可在每次实验结束后快速更换靶板。实验模型整体具有较高透明度,便于高速相机对模型内部现象进行观测。实验模型底部连接有底座,实际实验时模型将固定于空气炮轨道上。

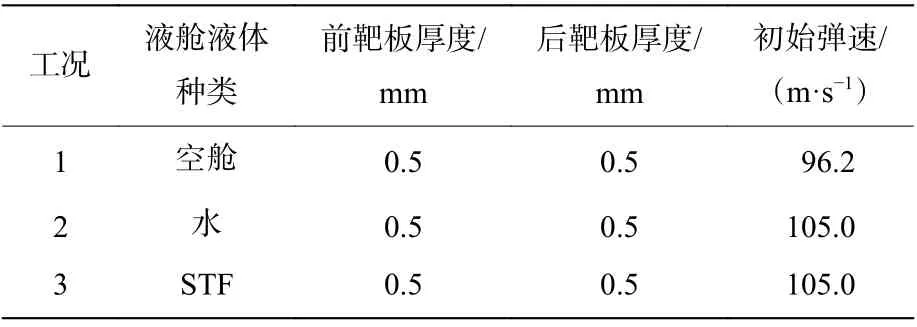

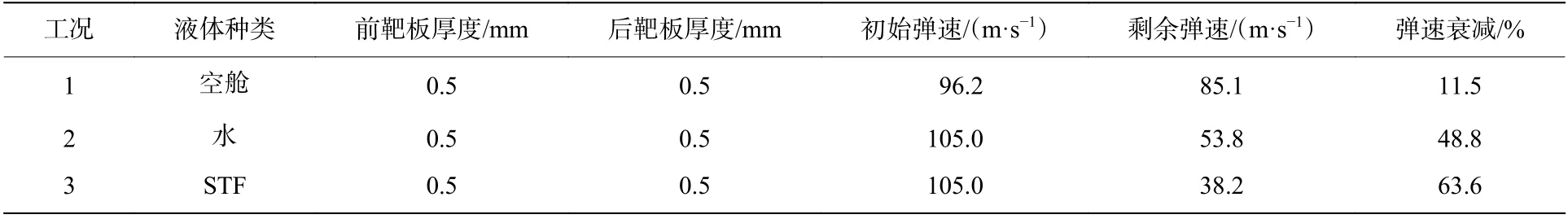

侵彻实验设置有空舱、水体液舱以及剪切增稠液舱3 种工况,实验工况具体参数见表2。

图7 透明液舱实验模型Fig.7 The transparent liquid cabin model

表2 剪切增稠液体液舱侵彻实验测试结果Table 2 Results of the penetration experiments on shear-thickening fluid cabins

2.2 弹体侵彻液舱过程

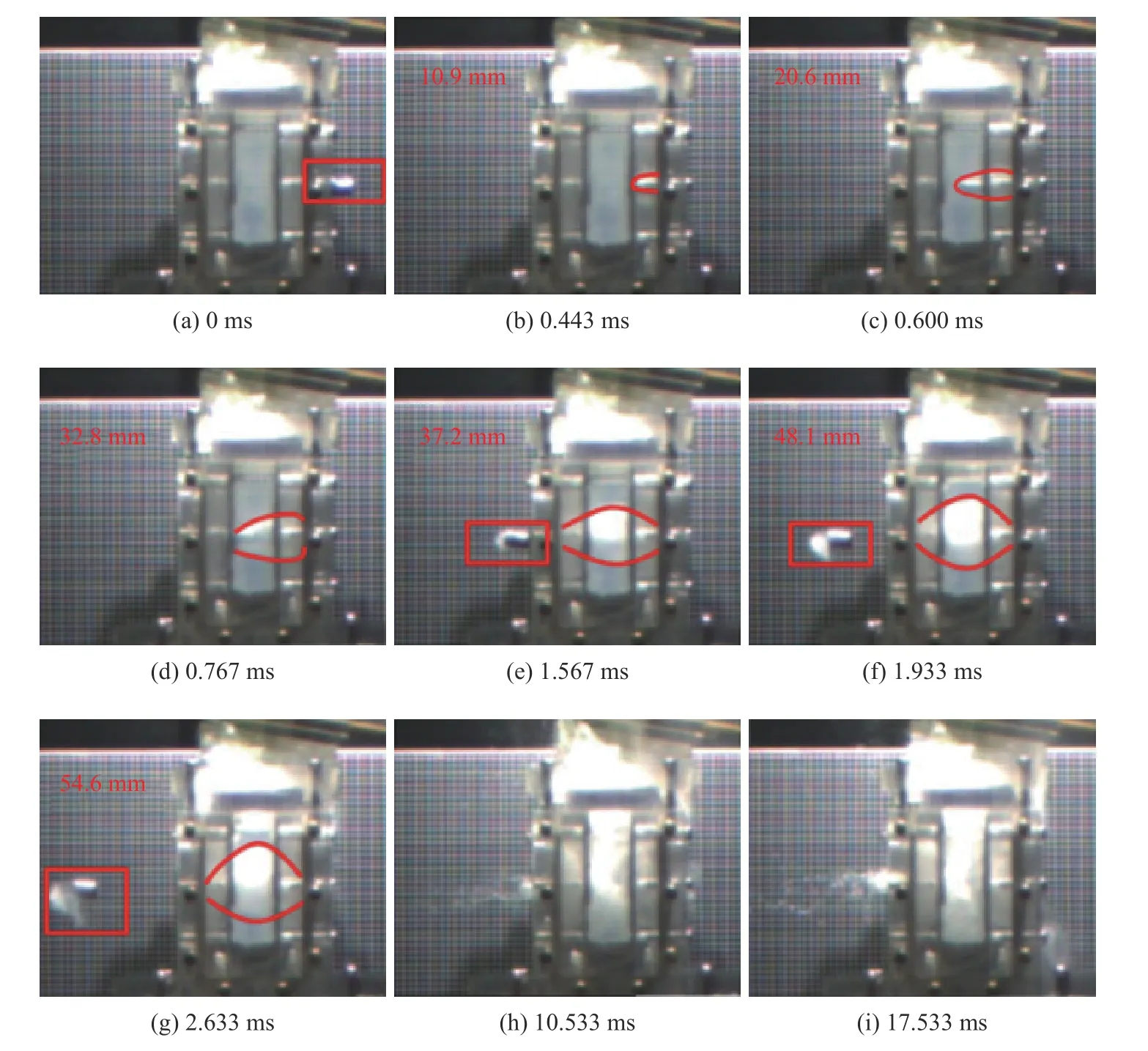

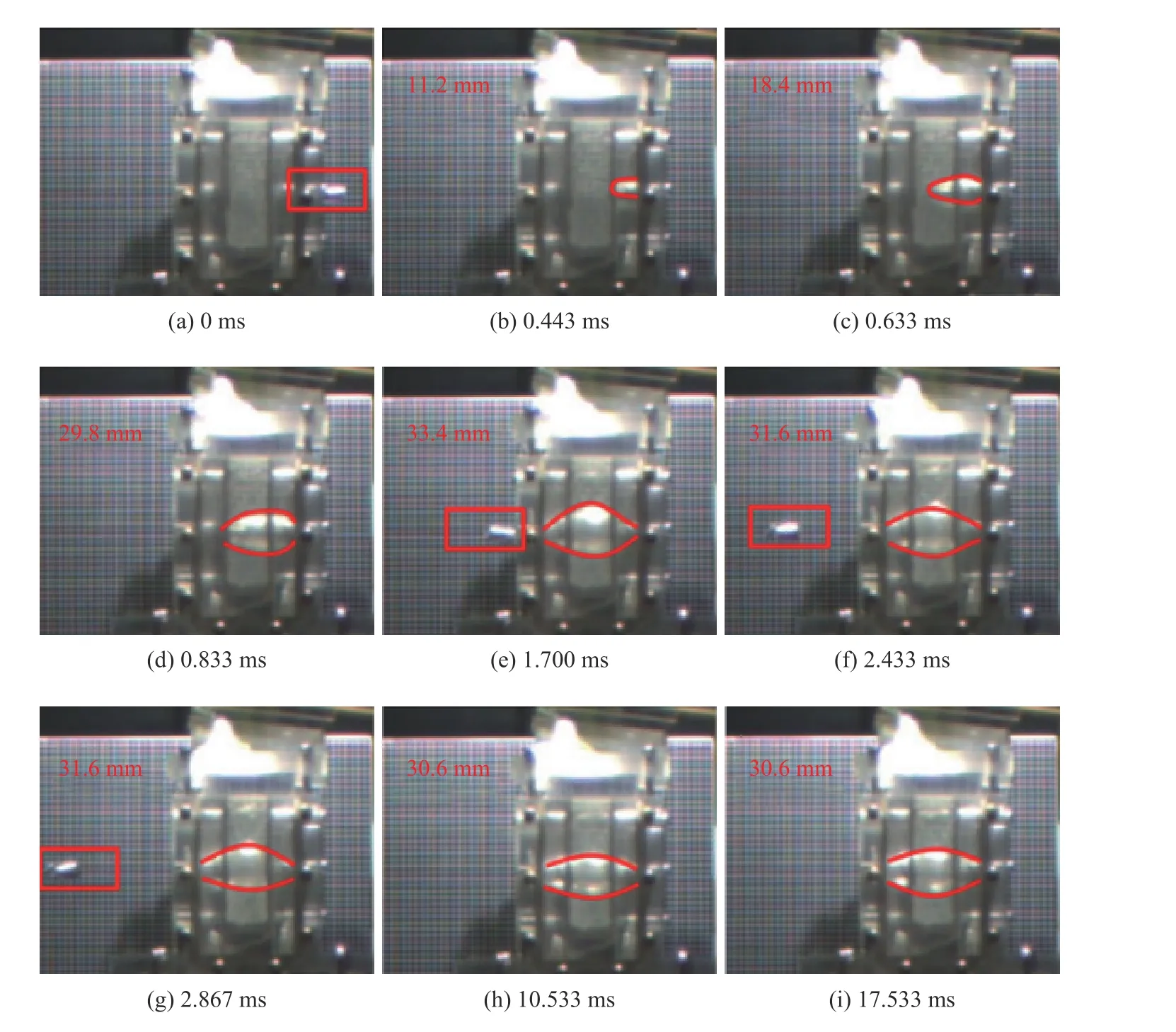

以高速相机拍摄到的水体液舱侵彻及剪切增稠液体侵彻图像为例,对水和剪切增稠液中空泡的演化过程进行对比,分别如图8 和图9 所示。由于两对比工况的弹速衰减速率存在一定差异,对比相同时刻液舱内的空泡情况将无法体现两液体材料的性能差异,因此,为两对比工况分别选取一定数量且具有代表性的拍摄图片,以表征弹头从初始接触液舱前靶板至完全出射液舱的完整过程,同时对图片依次进行编号。两工况中具有相同编号的图片,代表弹头分别侵彻水体液舱以及剪切增稠液舱过程中经过相同侵彻位移的拍摄画面,图中左上角数字为该时刻空泡直径。

图8 水体空泡演化过程Fig.8 Cavitation evolution in a water-liquid cabin

由图8(a)~(i)可以看到,弹头以近似平行于水平面姿态依次穿透前靶板、水体及后靶板,并最终出射液舱。图8(c)中,弹头在撞击前方靶板约0.6 ms 后完整进入液舱内水体,弹头一部分动能被传递至水体形成初步空泡。图8(d)和(e)分别为弹头撞击后靶板,以及弹头完整穿透后靶板时的拍摄画面。弹头由撞击前靶板至最终完整穿透后靶板共历经约1.567 ms,过程中空泡自初始萌生得到了充分的发展,空泡直径增大明显。图8(f)~(i)分别为弹头出射液舱后经过0.366、1.066、8.966 和15.966 ms 的空泡演化情况。可知空泡在惯性、重力以及舱壁限制的联合作用下仍然在进一步演化,具体表现为空泡直径的持续增大以及最终溃灭。从图8(e)~(g)还可以观察到,弹头前端伴随有一齐射出液舱的水体且水体在后续过程中离散为雾状。当弹头击穿前方靶板并高速撞击水体,靠近弹头前段区域水体在弹头的作用下具备了极高的动能,伴随弹头运动并最终出射液舱后方靶板。出射液舱的水体初始时维持团状并向前飞行了一段距离,最终在惯性和重力的作用下逐渐向四周离散。

图9 展示了弹头侵彻剪切增稠液舱过程中的空泡情况。由图8 和图9 对比可以看到,弹头侵彻剪切增稠液舱的过程与侵彻水体液舱基本相似,因此仅对两工况空泡演化过程中的区别进行比较分析。两工况的第4 张图片为弹头初始接触到液舱后靶板时的拍摄画面。对比两工况可以发现,剪切增稠液体的空泡直径略小于水体,但差距较小。两工况的第5 和6 张图片分别代表弹头完全穿透液舱后靶板,以及弹头出射液舱后一定时间的拍摄画面。可以看到,随着侵彻时间的不断推移,水体空泡得到了充分的发展,空泡直径明显增大;而剪切增稠液体空泡直径的增长幅度则明显小于水体空泡,空泡直径的变化并不明显。两工况的第7、8 和9 张图片均代表弹头出射液舱后,空泡经历足够长演化时间后的拍摄画面。可以看到,水体空泡直径进一步增大,并在10.533 ms 时刻发生空泡的溃灭;而剪切增稠液体空泡在经历较长演化时间后,空泡直径依然没有明显增长,也并未出现空泡溃灭现象。同时对比两工况第8 张图片还可以发现,弹头出射剪切增稠液舱时,弹头前端同样伴随有少量的液体,但与水体液舱侵彻实验不同的是,伴随弹头一齐出射液舱的剪切增稠液体并未如水体一样逐渐离散为雾状,而是始终维持了完整的形态。剪切增稠液体侵彻实验也未出现如水体侵彻实验一样,液体从后方靶板破口处飞溅而出的现象。

图9 剪切增稠液体空泡演化过程Fig.9 Cavitation evolution in a shear-thickening fluid cabin

当高速弹体在液舱液体内运动时,弹体前端与液体接触区域产生高压力,弹体在拖曳周围液体一齐运动的同时,也会受到来自液体的阻力,并伴随有大量动能从弹体转换到液体中,最终形成液体空泡。根据实验结果,弹体在剪切增稠液体中运动时,剪切增稠液体由于强剪切作用产生了固化现象,如图10所示。这种固化现象最终抑制了空泡的进一步拓展以及最终溃灭。

图10 弹体冲击过程微观结构示意图Fig.10 Schematic diagrams of microstructures during projectile impact

空泡溃灭所产生的溃灭压力会对液舱结构造成二次损伤,而剪切增稠液能够抑制空泡的扩展。一方面,剪切增稠液体液舱中的空泡直径增长速度以及最大直径均明显小于水体液舱中的,剪切增稠液体可有效抑制液舱侵彻过程中空泡的发展演化;另一方面,剪切增稠液体又可避免空泡的突然溃灭现象。剪切增稠液体大幅度降低了空泡溃灭对液舱结构壁面施加的压力,缓解了结构的二次损伤,因此可有效提高液舱的抗冲击防护性能。

2.3 剩余弹速

剪切增稠液体液舱侵彻实验剩余弹速测试结果如表3 所示。液舱前后靶板均为厚度为0.5 mm 的铝合金薄板。工况1、工况2 以及工况3 分别为空舱、水体液舱以及剪切增稠液舱工况。工况1 中弹头初始弹速为96.2 m/s,剩余弹速为85.1 m/s,前后靶板使弹头速度损失了11.5%。工况2 中弹头初始弹速为105.0 m/s,剩余弹速为53.8 m/s,弹速衰减幅度为48.8%。工况3 中弹头初始弹速同样为105.0 m/s,剩余弹速则为38.2 m/s,弹速衰减幅度达63.6%。在相同初始弹速的情况下,剪切增稠液体液舱对弹头造成的弹速衰减幅度,较水体液舱上升了14.8%。弹体在液体中运动时,任何与流体接触的表面都会受到来自流体的作用力,这些作用力的合力最终表现为弹体所受到的阻力,同时也是弹体速降的主要原因。根据剪切增稠液体“有序-无序转化”理论,剪切增稠液体中的粒子结构在弹体的强剪切作用下,转变为集聚的、各粒子间存在阻碍作用的粒子结构,如图10 所示。从图10 可以看出,在弹体头部和空泡的边界区域,粒子大量聚集导致局部密度增大。相关的实验研究[29]也普遍观察到剪切增稠液体在强剪切作用下的固化现象。这可能是弹体在剪切增稠液体中运动时产生了更大速度降的原因。综上所述,剪切增稠液体在降低弹速方面具有明显优势。

表3 剪切增稠液舱侵彻实验测试结果Table 3 Results of the penetration experiments of shear-thickening fluid cabin

2.4 靶板形貌

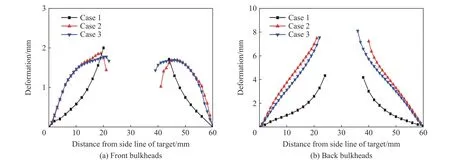

采用手持式三维扫描仪获取液舱前后靶板变形数据,图11 为工况1、工况2 和工况3 下前后靶板变形及破坏形式对比,图中靶板表面贴有用来定位的标记点。由图11(c)和(d)可以看到,工况2 下前靶板在弹头的侵彻下出现边缘光滑的圆孔状破口,破口周围靶板区域在反射冲击波及空泡溃灭压力的联合作用下,表现为沿垂直于靶板平面向外的整体变形。液舱压条对靶板位移造成了限制,从靶板变形区域可以明显看到液舱入射口的区域和形状,以及四边形塑性铰。工况2 下后靶板整体变形情况与前靶板类似,但变形较前靶板更大,且后靶板破口处出现了“揭盖状”的破坏形式。从图11(e)和(f)则可以看到,工况3 下前靶板和后靶板的变形情况与工况2 下的基本相同,工况3 下后靶板同样出现了“揭盖状”的破坏形式。图11(a)和(b)为工况1 前后靶板变形,将其与填充了液体材料的工况2 以及工况3 下靶板变形结果进行对比可以发现,工况1 下靶板的变形破坏主要集中在剪切破口周围,且塑性铰现象并不明显。这表明液体中的反射冲击波及空泡溃灭压力对靶板变形影响较大。同时在此过程中,液体也起到了较好的耗能作用。

图12 为扫描得到的工况1、工况2 及工况3 下前后靶板变形曲线对比。由图12(a)可以看到,工况2和工况3 下前靶板整体变形幅度基本相同,工况3 下的靶板变形仅在靠近破口区域附近略小于工况2 下的变形。侵彻过程中,液舱前靶板首先在弹头的冲击和剪切作用下产生向液舱内的整体变形。与此同时,弹头进入液体所产生的初始冲击波,将在传播至液舱后壁面之后产生反射冲击波。前靶板变形最终将在反射冲击波压力的作用下,逐渐由向内变形转变为向外变形。因此,液舱前靶板变形主要受到弹头初始弹速的影响。工况2 和工况3 下的初始弹速相同,最终液舱前靶板变形也十分接近。此外,从图12(a)还可以看到,工况1 下的前靶板最大变形与工况2 和工况3 下的较接近,且工况1 下前靶板变形更集中于靶板中心区域。这主要是因为工况1 下前靶板仅受到来自弹体的冲击剪切作用,塑性变形区域更集中。需要注意的是,图12(a)中工况1 下靶板变形方向朝向液舱内,与工况2 以及工况3 下的相反。

从图12(b)则可观察到,工况3 下的后靶板整体变形幅度明显小于工况2 下的。液舱后靶板的变形来源主要包括弹头侵彻液舱初始冲击波作用力、弹头与后靶板间液体压缩的反作用力以及空泡溃灭所产生的溃灭压力。由于剪切增稠效应的影响,弹体在液体中运动时会受到更大的阻力,并以相对更低的弹速接近和撞击液舱后靶板,后靶板所受到的液体压缩反作用力明显降低。与此同时,根据2.2 节,剪切增稠液体侵彻过程中所产生的空泡直径也明显小于水体中的,且不会出现明显的空泡溃灭现象,有效降低了空泡溃灭对液舱后靶板产生的压力。因此,在相似弹速的侵彻情况下,剪切增稠液体液舱的后靶板变形会最终小于水体液舱。此外,从图12(b)还可以看到,工况1 下的后靶板最大变形小于工况2 以及工况3 下的,而变形区域同样集中于靶板中心区域。实验结果也从侧面证明了液舱在耗散弹体动能以及分散冲击作用方面具有较好的效果。

图11 工况1~3 实验靶板变形Fig.11 Deformations of experimental bulkheads in cases 1–3

图12 工况1~3 前后靶板变形曲线对比Fig.12 Comparison of deformations of front and back bulkheads among cases 1–3

3 剪切增稠液体对空泡的影响分析

如前所述,对比高速相机所拍摄到水体液舱以及剪切增稠液舱的空泡演化过程图片可以看到,在相同侵彻弹速下,剪切增稠液舱中空泡的发展速度以及尺寸都明显小于水体液舱。本节结合空泡理论模型,分析剪切增稠液体对空泡发展的影响。

3.1 流体空泡扩展理论

空泡的产生和演化是弹体侵彻液舱中一个十分重要的阶段,Held[30]提出了可用于分析流体中空泡现象的理论模型。Szendrei[31]基于伯努利方程得到了空泡界面处压力p 与空泡轴向拓展速度uc的关系式:

式中:ρl为液体密度,g 为重力加速度,h 为计算点深度。

假定空泡轴向速度与径向速度相同,这一假定通过实验研究得到验证[31]。根据假定,式(1)可改写为:

式中:rc为空泡半径。

实际空泡界面处压力p 会随弹头在流体中的运动而不断变化,假设在弹头刚进入液体中的一段时间内,弹头所受到的作用力为常量:

式中:p0为弹体入水初始压力,Ap为弹头横截面积,dp为弹头横截面直径,Ac为空泡横截面积。

由于液舱侵彻中弹头初始弹速通常较高,采用伯努利方程计算初始压力 p0时可忽略方程中未受到扰动流体的重力项,因此式(1)可改写为:

式中:vp0为弹头侵彻初始速度,ρp为弹体密度。

根据Held[30]的假设,液舱侵彻空泡拓展速度与弹头弹速成以下关系:

根据Lecysyn 等[32]的详细推导过程,联立式(3)~(5),可以得到:

将式(6)代入式(2),消去p 后可以得到:

由于弹体在液体中运动时产生了空泡,液体几乎只与弹头头部附近区域接触,弹头其他区域的摩擦阻力相对较小,因此在理论分析中可以忽略除弹头以外其他区域摩擦阻力对弹头速度的影响。根据牛顿第二定律,弹头在液体中的运动控制方程如下:

式中:mp为弹头质量,vp为弹头瞬时弹速,Ap为弹头横截面积。

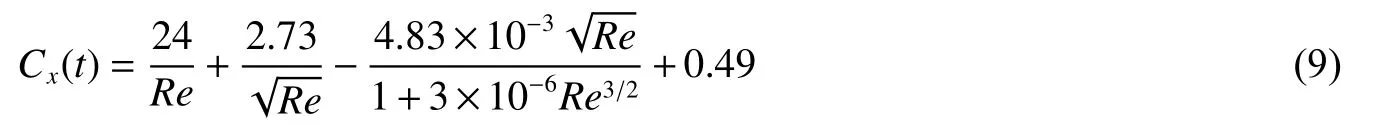

弹头阻力系数Cx(t)根据Lecysyn 给出的公式进行计算[32]:

式中:Re 为流体雷诺数,R e=ρlvpL/µ ,L 为弹头长度, µ为水的黏性系数。

水是一种牛顿流体,其表观黏性系数不会随剪切应力而变化。在压强为101.325 kPa、温度为20 ℃的条件下,水的动力黏性系数为1.01×10−3Pa·s。该黏度条件下,弹头速度从100 m/s 变化至900 m/s,弹头阻力系数从0.490 6 Pa·s 变化至0.491 1 Pa·s。可以看到,在一段较大的弹速范围内,弹头阻力系数的变化幅度很有限,可近似认为弹头阻力系数为常量[33]。本文中选取弹头阻力系数为0.491 Pa·s 用于简化计算。

因此,对式(8)进行求解可得:

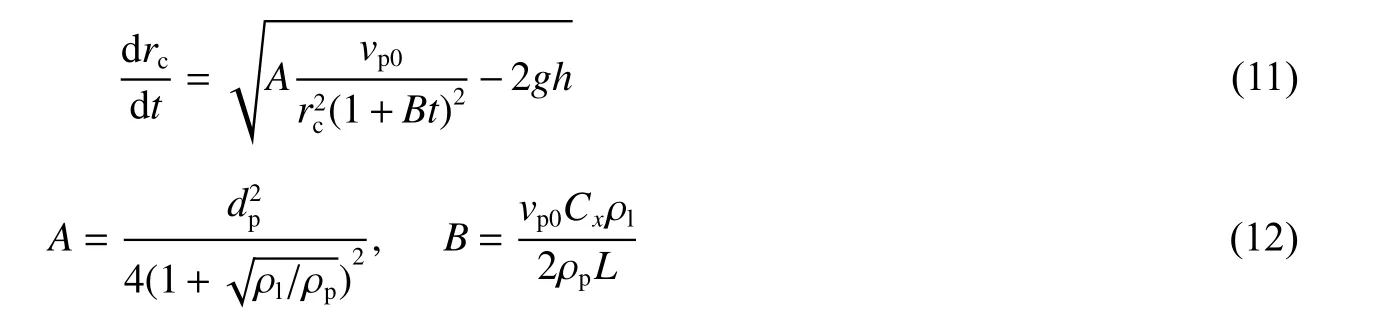

将式(10)代入式(7),即可得到侵彻过程中,空泡半径随时间变化的关系式;

Held 流体模型具有模型简单,便于工程应用等特点。由式(11)可以直观看到,液体密度的增大将会使侵彻过程中空泡的拓展速度减缓。

3.2 剪切增稠液体影响因素分析

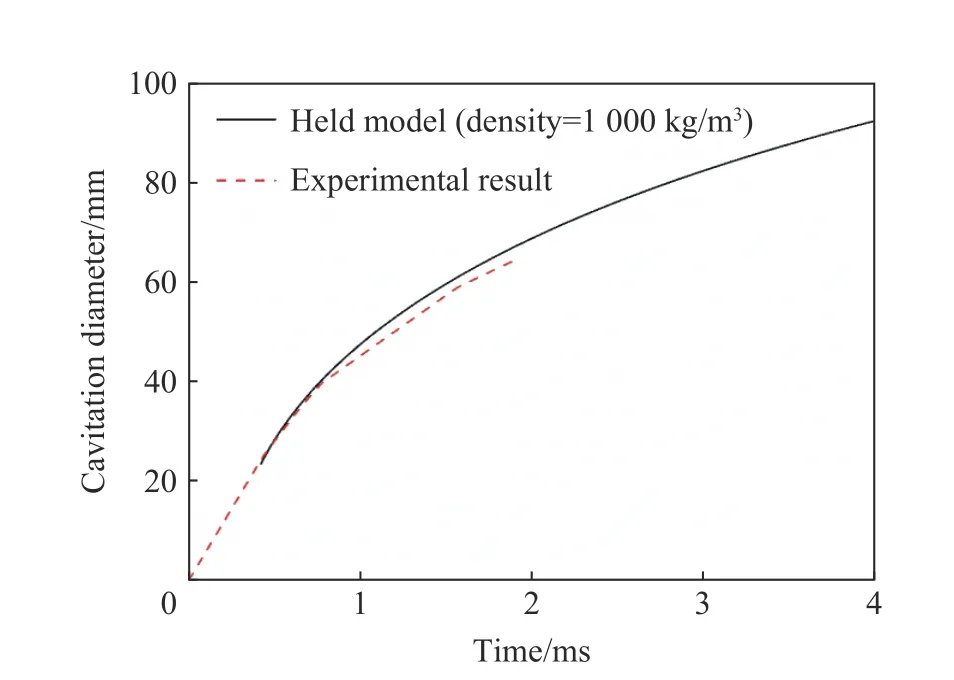

进行液舱侵彻实验时,液舱背面设置有坐标纸,坐标纸的最小单元为5 mm×5 mm 的方格。测量每幅图片中的空泡直径时,取图片中可视的空泡上缘至下缘之间的最大垂向距离,即可确定每一幅图片中对应的空泡尺寸。将读取到的水体液舱空泡数据,与理论模型计算结果一同绘制于图13。

由图13 可知,理论模型预测得到的水体空泡演化曲线与实验测试结果吻合较好。侵彻实验中,由于拍摄视角的限制以及液舱舱壁遮挡的影响,在弹头进入水体后约2 ms 之后的空泡画面变得难以分辨,因此实验空泡曲线仅表征了弹头进入水体2 ms 以内的演化情况。由理论空泡曲线则可以看到,水体空泡在经过4 ms 的发展时间后,空泡直径增长至接近100 mm。这一直径已经十分接近液舱空间高度,因此可合理推断水体空泡在4 ms 之后不久,便因为接触到液舱上壁而发生溃灭现象,这也与实验拍摄到的空泡图片吻合。

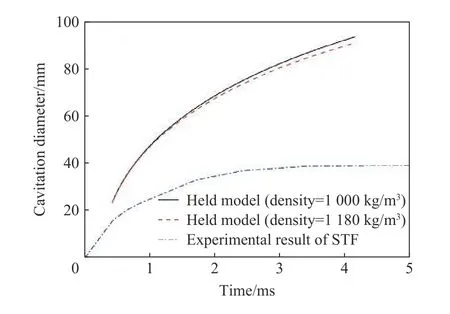

制备的剪切增稠液密度与水存在差异,将理论模型中的液体密度由水体密度 (1 000 kg/m3) 调整为剪切增稠液体密度 (1 180 kg/m3),并将计算结果与实验测试得到的水体以及剪切增稠液体空泡演化曲线一同绘制于图14。

图13 理论模型与实验测试水体空泡演化曲线对比Fig.13 Comparison between theoretical and experimental cavitation evolution curves of water body

由图14 可知,两种密度情况下,理论模型得到的空泡曲线趋势较接近。当理论模型中的液体密度由1 000 kg/m3增大至1 180 kg/m3,液体中空泡的发展受到了一定程度的抑制,但总体抑制作用并不显著。将实验测试得到剪切增稠液体空泡曲线,与液体密度为1 180 kg/m3情况下的理论空泡曲线进行对比,可以看到剪切增稠液体空泡曲线随侵彻时间的增长速度明显更小,且剪切增稠液体曲线在约3 ms 后空泡直径达到40 mm,并逐渐趋于稳定。理论模型所使用液体密度与侵彻实验中的剪切增稠液体密度相同,表明密度并不是剪切增稠液抑制空泡扩展的主要因素。

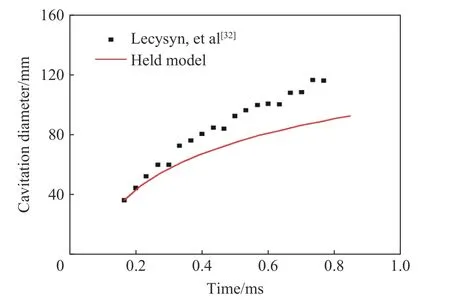

Lecysyn 等[32]采用PEG 400 液体填充液舱并进行弹体侵彻实验,其实验得到的空泡曲线与Held 模型计算结果对比,结果如图15 所示。PEG 400 溶液是一种常见的牛顿流体,其在常温下液体黏度为0.023 7 Pa·s(约为水体黏度的26 倍)。从图14 可以看到,采用Held 空泡拓展模型可基本预报PEG 400 液体受到侵彻过程中的空泡演化情况,但在空泡直径方面尚存在一定误差。Held 模型中并不涉及液体黏度项,这可能是理论结果与实验测试结果存在一定误差的主要原因。与此同时,不计及黏度项的Held 模型依然可被应用于预报不同黏度的牛顿流体,也从侧面表明牛顿流体黏度的变化仅会对空泡的拓展速率以及空泡直径造成一定影响,而不会影响甚至改变空泡的演化形式。另外值得注意的是,图14 中Held 模型计算得到的空泡直径明显大于实验剪切增稠液体空泡,而图15 中Held 模型计算结果则小于相应实验结果。

图14 水体以及剪切增稠液体空泡演化曲线Fig.14 Cavitation evolutions in water body and shear-thickening fluid

图15 液体黏度对空泡演化的影响Fig.15 Effect of liquid viscosity on cavitation evolution

综上所述,剪切增稠液体应用于液舱防护结构,可对空泡的演化以及最终溃灭起到有效的抑制作用,进而大幅度降低结构损伤。而剪切增稠液体对空泡的抑制作用,主要来源于空泡边界流体受强剪切作用,引起粒子簇聚集的造成边界处局部固化现象。

4 结 论

制备了特定规格剪切增稠液体,同时开展了剪切增稠液体力学性能测试和液舱侵彻实验。实验过程中记录了弹体出入射液舱弹速数据以及弹体侵彻液舱过程中空泡的演化过程,这可为剪切增稠液体应用于液舱防护领域的研究提供参考。本文的研究工作得到以下4 方面的结论:

(1)将剪切增稠液体应用于液舱,可有效抑制侵彻过程中空泡的演化以及最终溃灭,降低结构的损伤。

(2)相同弹速下,填充了剪切增稠液体液舱的前后靶板变形程度普遍小于一般水体液舱;将剪切增稠液体填充入液舱可显著提高液舱的防护性能。

(3)在实验测试弹速范围内,剪切增稠液体速降幅度较水体提高了14.6%,剪切增稠液体对弹体速度衰减作用显著。

(4)通过空泡发展理论模型与实验结果的对比,发现剪切增稠液体在冲击作用下产生的局部固化现象是影响空泡发展的重要因素。