冻融循环对含纯Ⅰ型裂隙围岩的动态起裂特性影响规律*

姜亚成,周 磊,朱哲明,李剑飞,牛草原,应 鹏

(1. 四川大学建筑与环境学院,四川 成都 610065;2. 四川大学深地科学与工程教育部重点实验室,四川 成都 610065)

岩石是隧道围岩开挖过程中最常见的一种介质材料,在寒区隧道开挖等工程问题方面,其不可避免会受到由于昼夜交替及季节变换引起的冻融循环作用。而隧道的开挖掘进过程中又经常会经过节理及断面等缺陷,并且伴随着冲击地压等动载荷作用,因此研究在冻融循环与动荷载共同作用下隧道内裂纹的断裂特性具有重要的意义。

目前,国内学者对于寒区隧道的研究已有不少成果。高焱等[1]统计分析了156 座寒区隧道冻害调研资料,从两个方面对隧道寒区进行划分,并对寒区隧道保温排水的技术进行了分析。夏才初等[2,3]采用有限元方法进行数值模拟,研究了冻融循环作用下隧道结构及围岩变形规律,并对控制隧底融沉变形的方法进行了分析。那通兴等[4]建立含相变的围岩温度场与渗流场耦合模型,对寒区隧道的围岩温度场进行数值分析,研究了渗透速率对围岩温度场的影响。

国内外关于冻融循环岩石相关性质的研究也较为深入。申艳军等[5-6]开展了不同倾角单裂隙砂岩的冻融循环试验,并对不同冻融次数的试件进行加卸载试验,研究了冻融与周期荷载联合作用下裂隙岩体的损伤特征及断裂演化规律。张慧梅等[7]研究了饱水红砂岩经过不同次数冻融循环后的变形破坏规律,通过单轴压缩试验分析了冻融循环岩石的强度、弹性模量及应力-应变曲线变化规律。闻磊等[8-9]对花岗斑岩和灰岩开展冻融循环试验,对比分析了不同冻融次数下两种岩石物理力学性质的变化规律。陈宇龙等[10]借助激光扫描显微镜对冻融页岩的表面裂纹的扩展过程进行细观研究,分析了冻融循环对裂纹深度、裂纹宽度和表面积比的影响。刘泉声等[11]基于力学和相变理论建立了考虑水分迁移下的冻胀力求解模型,对寒区岩体进行了数值模拟,分析了岩体裂隙的应力强度因子,验证了等效热膨胀系数法的可靠性。刘少赫等[12]采用霍普金森压杆对不同冻融循环次数的红砂岩进行冲击试验,分析了冻融红砂岩峰值应力、峰值应变和弹性模量,并利用电镜扫描对不同冻融次数的红砂岩进行了微观变化特征分析。Gholamreza 等[13]选择了5 种不同类型的砂岩进行不同次数的冻融循环试验,分析了随着冻融循环次数的增加,岩石的P 波波速、孔隙率和单轴抗压强度的变化;并利用衰减函数模型对砂岩抗冻融的耐久性进行了分析,最后发现在冻融循环中,孔隙的大小和分布对岩石的的耐久性起主要作用。Ghobadi 等[14]研究了9 种砂岩在冻融循环作用下质量损失、P 波波速损失的百分比和单轴抗压强度、点荷载等特性发生的变化。

含裂隙岩体在动荷载作用下的断裂特性也引起了众多学者的研究关注。周磊等[15-16]采用落锤冲击试验装置研究了在冲击荷载作用下隧道内裂纹的扩展规律,并利用有限元软件ABAQUS 研究了裂纹的动态起裂韧度和动态扩展韧度。付安琪等[17]对中心直切槽半圆盘试样先后开展循环冲击损伤试验和静态三点弯曲断裂试验,研究了循环冲击损伤后大理岩的静态断裂力学特性。Wang 等[18]、王蒙等[19]研究了侧开单裂纹半孔板在SHPB 试验系统冲击下裂纹的动态扩展问题。Wang 等[20]采用霍普金森压杆对单裂纹圆孔板试件进行冲击试验,测得其Ⅰ型裂纹动态断裂韧度。

近年来国内外学者对冻融岩体的力学性质研究主要针对静态力学性能,而关于冻融岩体的动态力学性能研究结果尚难于满足工程问题需要,尤其是针对西部严寒地区隧道内裂纹的动态扩展特性研究更是屈指可数。本文中采用四川青砂岩为原材料制作隧道模型试样,对其先后开展冻融循环试验和落锤冲击试验,并采用电镜对冻融循环后的试样进行扫描,研究试件内Ⅰ型裂纹的动态起裂特性及细观损伤机制,并通过ABAQUS 有限元分析软件结合试验测试结果计算裂纹的动态起裂韧度。

1 试验方案

1.1 试件模型及材料的选择

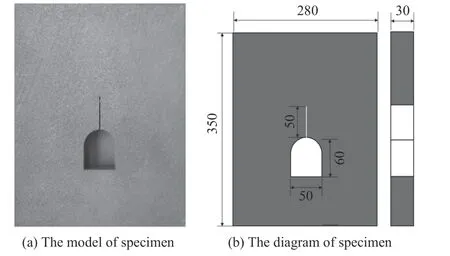

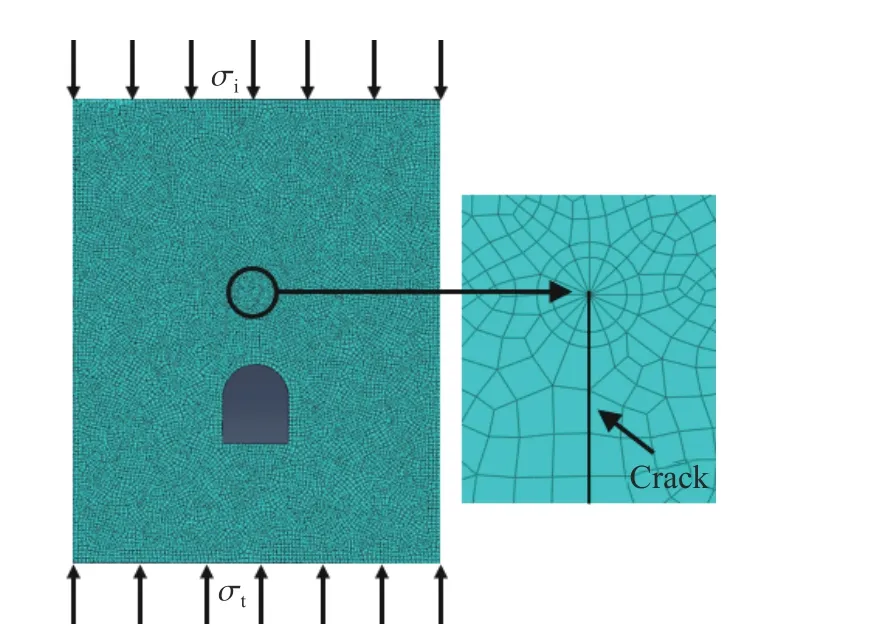

本文选择的砂岩模型试件尺寸为280 mm×350 mm×30 mm,隧道断面尺寸的宽度为50 mm,高度为60 mm,断面的上部分为圆弧拱顶,其半径为25 mm,裂纹位于圆弧拱顶位置,处于试件沿宽度方向的对称轴线上,裂纹长度为50 mm。为了使得裂纹尖端的应力集中现象更加明显,使用0.5 mm 厚的钢锯条对裂纹尖端处进行锐化处理,试件模型及试件尺寸示意图如图1 所示。

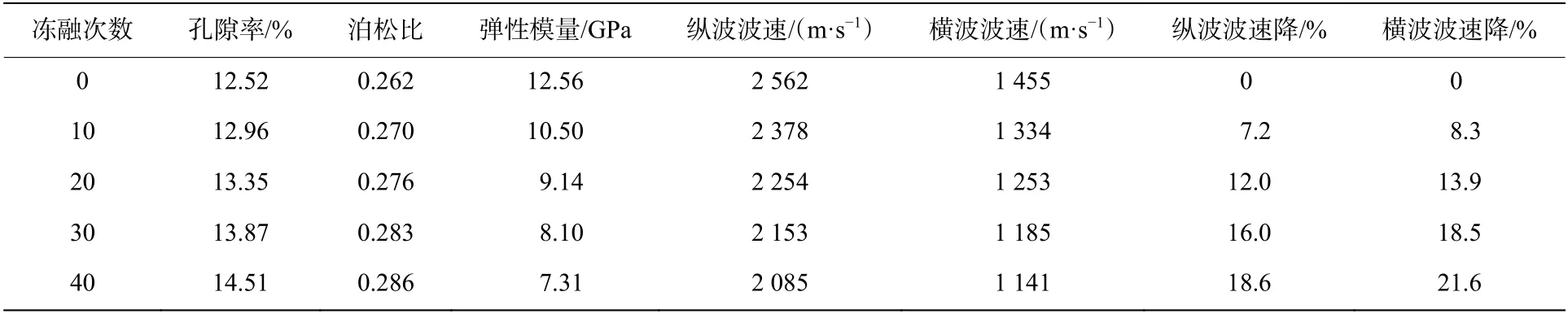

受条件所限,难以采用西部严寒地区的岩石试样,故采用四川青砂岩为原材料制作隧道模型试样。砂岩是由石英、长石等碎屑成分占50%以上的沉积碎屑岩,由碎屑和填隙物两部分构成,青砂岩强度适中,材质也比较均匀,适用于本试验研究。试验开始前对青砂岩材料的物理性质参数进行测试,测得参数如表1 所示。

图1 试件模型及尺寸示意图(单位:mm)Fig.1 Sketch of specimen (unit: mm)

表1 5 组试件材料的力学参数Table 1 Mechanical parameters for five groups of specimen

1.2 冻融循环试验

为了研究冻融循环对岩石材料的影响,以循环的次数N 为变量制作5 组隧道模型试件,N 分别为0、10、20、30 和40。考虑到试验数据的有效性,且试验过程中的偶然误差会对试验结果造成影响,选择每组制作6 个隧道模型试件,一共制作30 个试件。另外,为了方便测试青砂岩在冻融循环后其物理力学性质参数的变化,以循环的次数N 为变量制作5 组 ∅ 50 mm×100 mm 的标准圆柱体试件,每组制作2 个,一共10 个试件。对所有试件进行饱水处理,然后进行冻融循环,进行冻融循环时,将试件放入高低温试验箱中冻结12 h,冻结温度为−20 ℃,然后放入常温的水中12 h 进行融化,即为一次冻融循环。试验中采用的高低温试验箱可以达到的最低温度为−40 ℃,根据GB/T 50266—2013《工程岩体试验方法标准》[21]中对冻融试验的有关规定,在本文试验中设置为−20 ℃,高低温试验箱如图2 所示。

图2 高低温试验箱Fig.2 High-low temperature test chamber

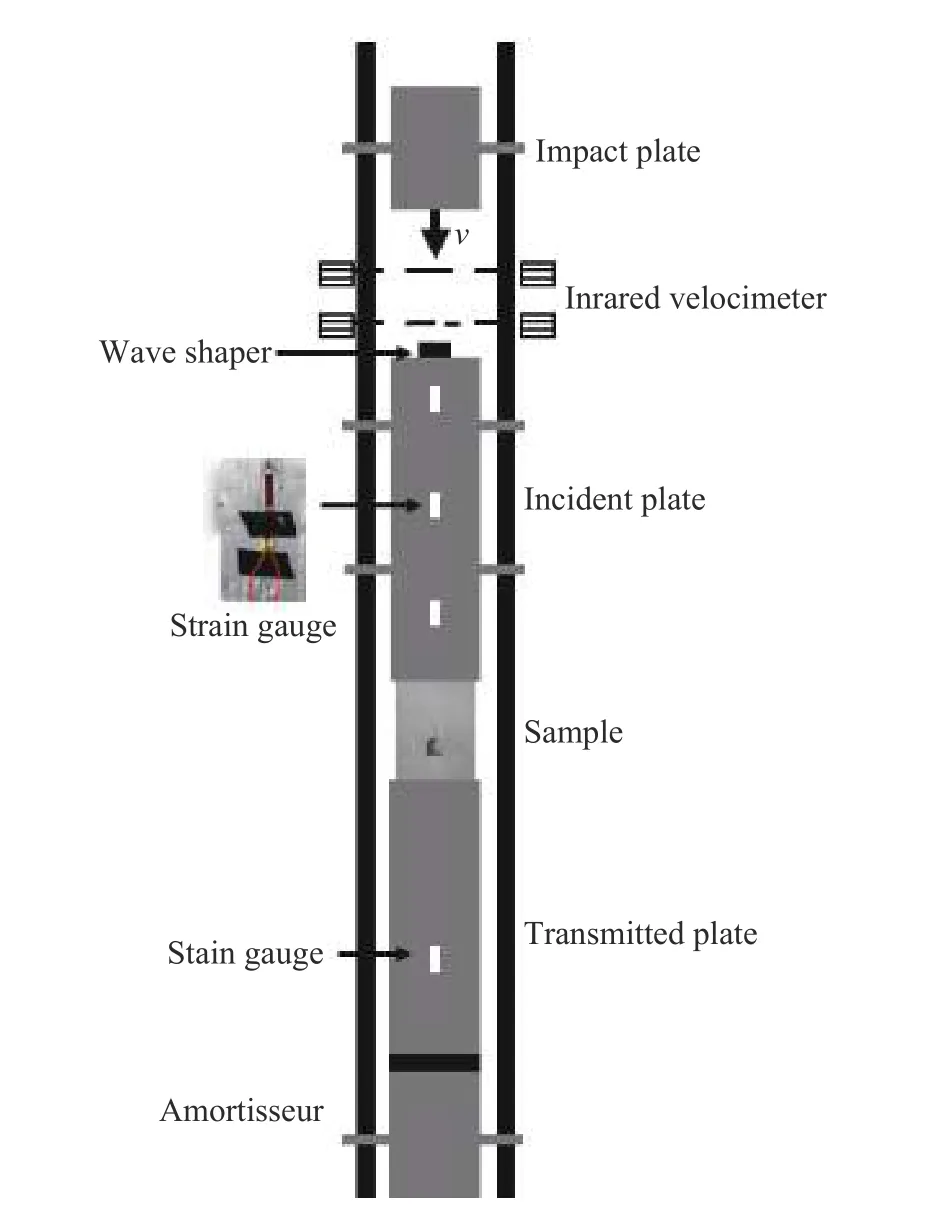

1.3 冲击试验

冲击试验采用落锤试验装置,如图3 所示,由落锤、入射板及透射板组成。试验装置的入射板和透射板均由密度为2 850 kg/m3的LY12CZ 铝合金制成,弹性模量为71.7 GPa,泊松比为0.33,入射板长度l1=3 000 mm,透射板长度l2=2 000 mm,两者的宽度均为300 mm,厚度均为30 mm,波速约为5 500 m/s。为了减少高频振荡并延长加载时间,在落锤与入射板撞击端粘贴黄铜片作为整形器;透射板底部与混凝土阻尼器相接触,将大部分应力波传入大地,以尽量消除反射波。落锤冲击速度由红外线测距仪测量落锤拉起高度与入射板之间的距离进行计算得到。试验开始前先将试件两端涂抹黄油,然后置于入射板与透射板之间,避免局部摩擦导致试件产生弯折等失稳破坏,并保持试件位置居中,保证受力均匀。在入射板和透射板上分别粘贴应变片,在裂纹尖端粘贴裂纹扩展计(c r a c k propagation gauge, CPG)用于测量载荷以及裂纹起裂时间。当落锤自由落体冲击入射板后,超动态应变仪将采集应变片和CPG 的电压信号,从而得到入射端和透射端载荷信息以及试件上裂纹的扩展时间。

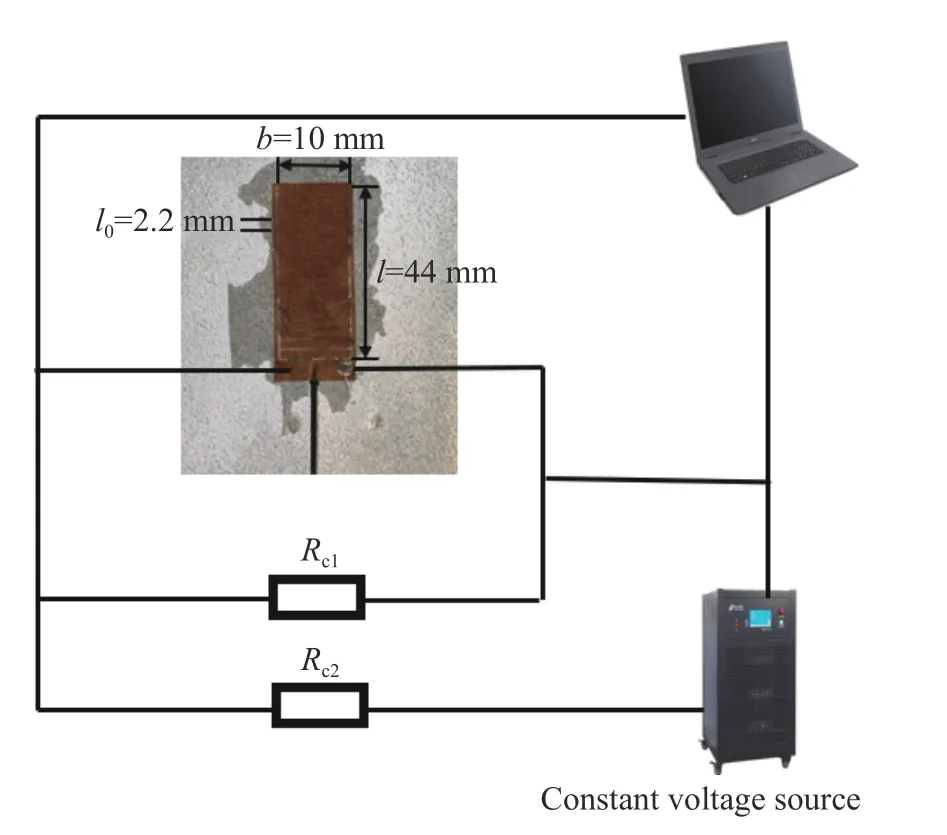

1.4 裂纹扩展计及其工作原理

将CPG 粘贴于隧道模型试件的裂纹尖端,如图4 所示,其由玻璃丝布基底和敏感栅丝2 个部分组成,敏感栅丝总长度l=44 mm,栅丝宽度b=10 mm。将裂纹扩展计沿着裂纹预计扩展路径粘贴并保证第一根栅丝和裂纹尖端重合,当裂纹扩展时,敏感栅丝发生断裂使得裂纹扩展计的电阻发生变化,导致CPG 两端的电压信号发生突变形成台阶信号,即可测得预制裂纹的起裂时间。CPG 的初始电阻为3.5 Ω,采用16 V 的恒压电源提供电压,电压的调幅精度值可以达到1 mV。采用数字示波器采集CPG 在裂纹扩展过程中因栅丝断裂引起的电压台阶信号,示波器的精度可以达到10 MHz,采集信号的时间步距为0.1 µs,所以通过裂纹扩展计采集到的数据误差较小,满足试验要求。

图3 试验装置示意图Fig.3 Drop-weigh test system

图4 裂纹扩展计测试系统Fig.4 CPG measuring system

2 试验结果分析

2.1 确定材料参数

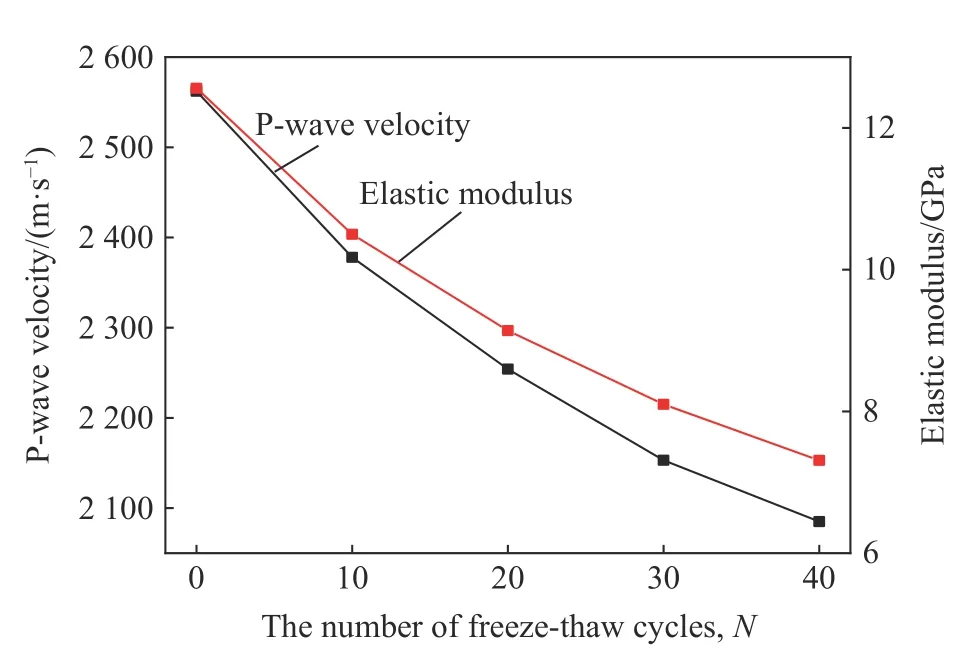

标准圆柱体试件经过冻融循环后,随后测试其相关的动态力学参数。通过超声波波速测试仪得到试件的纵波波速和横波波速,如图4 所示,每一个不同冻融循环次数的组有2 个标准圆柱体试件,测试结果的平均值列于表1。随后分别计算出其泊松比µ和弹性模量Ed[22]:

式中:µ为材料的泊松比,cp为材料的纵波波速,cs为材料的横波波速,Ed为材料的弹性模量,ρ 为材料的密度。

岩石内部存在大量的裂纹、节理,在受到冻融循环后,水冰相变产生的体积膨胀使其内部众多微小的裂纹发生了扩展。随着冻融循环次数的增加,岩石内部损伤不断积累,裂隙越来越多,当波在通过含有裂隙的岩石时,由于发生折射、反射和能量损失,导致波速衰减,所以试件的波速随着冻融循环次数的增加而逐渐变小。从图5中可以看到,经过10 次循环后,试件的纵波波速下降了7.2%,经过20、30 与40 次时,相比无冻融循环分别降低了12%、16%、18.6%;试件的弹性模量也在随着冻融次数的增加而逐渐下降,0 次组试件的弹性模量平均值为12.56 GPa,经过40 次冻融循环后下降到7.31 GPa,为0 次组的58.2%,下降幅度明显,可见冻融循环对材料弹性模量的影响较为显著。

根据数据统计计算结果,每组试件物理力学性质参数的平均值如表1 所示。由表1 可以看出,随着冻融循环次数的增加,试件的纵波波速、横波波速和弹性模量在逐渐下降,而泊松比在逐渐增大,但增大的幅度较小。

图5 纵波波速与弹性模量变化曲线Fig.5 Plots of P-wave velocity and elastic modulus

2.2 冲击载荷计算

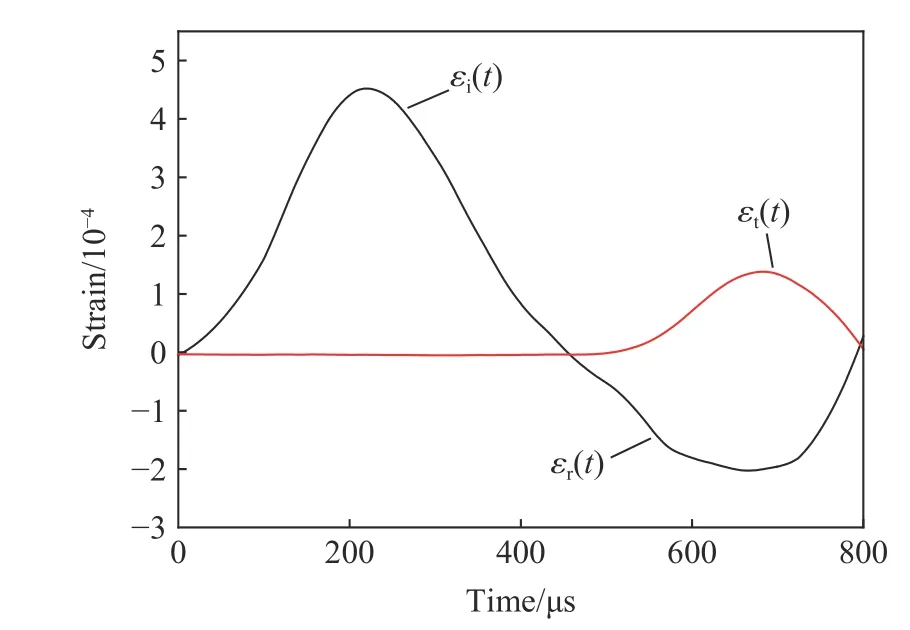

在对试件进行冲击试验的过程中,通过超动态应变仪采集入射端与透射端上粘贴的应变片的电压信号,存储在数字示波器中。选取一组落锤冲击试验典型试件作为处理对象,将测得的电压信号通过下式转化为应变信号:

式中:ε 为应变,U0为试验所测的电压信号,供桥电压E=2 V,灵敏度因数K=2.1,放大器的增益因数n=1 000。

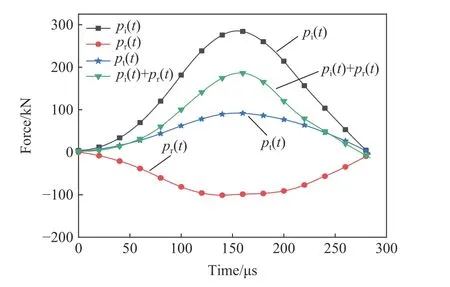

根据一维弹性应力波假设,入射板作用在试件上端面的荷载为入射波和反射波的叠加,透射板作用在试件下端面的荷载可直接通过透射波得到,计算公式如下:

式中:εi(t)为入射波应变时程曲线,εr(t)为反射波应变时程曲线,εt(t)为透射波应变时程曲线。

本次冲击试验主要考虑试件受到载荷以后的时间区间,所以将加载波到达试件上端边缘的时刻t0定义为零时刻。根据式(3)进行数据处理,由于在进行落锤冲击试验时不可避免会受到外界各种因素的干扰,会产生一些误差,所以需要通过一定的整形措施来寻找波头以尽量消除误差的影响,然后通过Origin 软件进行降噪处理得到入射端与透射端的应变-时间曲线,如图6 所示。根据式(4)进行计算,得到作用在试件上的载荷曲线,如图7 所示。在随后进行的数值模拟中,会将其用作试件上的加载条件。

图6 入射端与透射端的脉冲信号曲线Fig.6 Histories of the incident and transmitted plates

图7 动态载荷曲线Fig.7 Histories of dynamic loads

2.3 裂纹的动态起裂时刻

冲击试验中,预制裂纹的起裂时间是研究岩石起裂韧度的重要参数。预制裂纹起裂的同时CPG 的第1 根金属栅丝也被拉断,使CPG 两端的电阻产生变化进而产生台阶电压信号,这时可以得到第1 个台阶电压信号产生的时间t1,在2.2 节中已知加载波到达试件的顶端的时刻为t0,则裂纹的起裂时间即为t=t1−t0,由此可得到每个试件的起裂时间。由于试验并非全部成功,所以本文将成功采集到的起裂时间数据列于表2 中。

表2 冲击试验结果Table 2 Impact test results

3 动态起裂韧度的计算

动态断裂韧度是评价岩石材料抵抗裂纹起裂的重要参数,其被分为动态起裂韧度、动态扩展韧度和动态止裂韧度。本文将借助ABAQUS 有限元软件采用试验-数值法计算动态起裂韧度,并比较在相同动载荷作用下,冻融循环的次数对青砂岩材料动态起裂韧度的影响。

3.1 试验-数值法

试验-数值法[23]在本文中的应用主要分为试验数据测试和数值分析两个部分。试验数据测试部分,通过落锤冲击试验得到应变时程曲线和动态载荷曲线,采用裂纹扩展计测得预制裂纹的起裂时刻。在数值分析部分,采用ABAQUS 有限元分析软件将试验测得的动态载荷曲线施加到试件的数值模型上,通过计算即可得到受相同动态载荷作用下静止裂纹的应力强度因子。

3.2 动态起裂韧度计算

根据试件尺寸和表1 中经过冻融循环后5 组试件的力学性质参数,在ABAQUS 中建立相应的二维数值模型,分别计算裂纹的动态应力强度因子曲线。裂纹尖端采用六节点三角形单元,其余部分采用八节点四边形单元,裂纹尖端采用1/4 节点奇异单元以消除裂纹尖端应力的奇异性造成的非正常应力状态,数值模型的网格划分情况如图8 所示。

图8 数值模型网格示意图Fig.8 Sketch map of numerical model

将图7 中的动态载荷曲线转化为应力边界条件作用在数值模型的上下两端,并且在数值模型中施加重力荷载以考虑重力的影响,进行计算可得到经过不同冻融循环次数后的5 组试件在相同冲击载荷作用下的动态应力强度因子曲线,结合3.3 节所测得的起裂时间,得到5 组试件的动态起裂韧度可见表2。

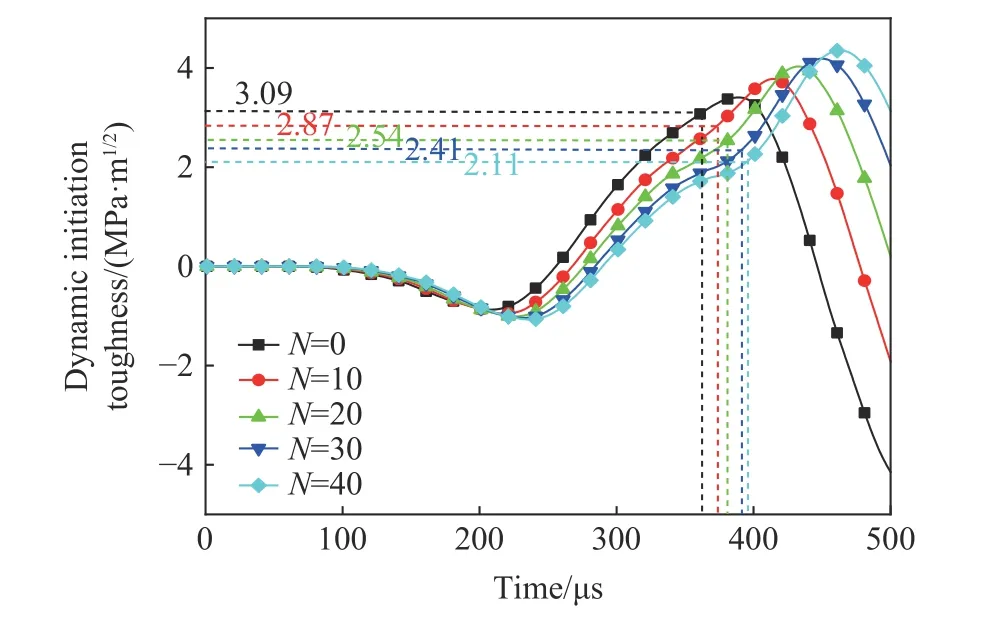

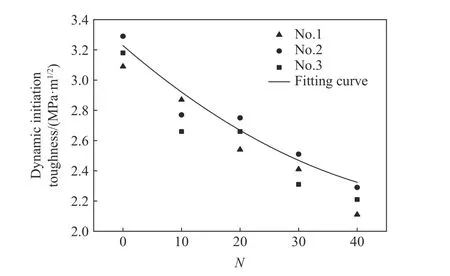

图9 为每组试件中N-1 的起裂韧度计算结果,N 表示冻融循环的次数,1 表示每组的第一个试件,所以图中一共有5 个试件的起裂韧度计算结果。对于冻融循环次数为0 次的试件0-1,根据试验结果可知裂纹在362 µs 时发生起裂现象,横坐标上362 µs 时刻对应的纵坐标的值即为试件的动态起裂韧度为3.09 MPa·m1/2,为5 个试件中的最大值,冻融次数为10、20、30 的试件10-1、20-1、30-1 的起裂韧度分别为2.87、2.54、2.41 MPa·m1/2,冻融循环次数为40 次的试件40-1,其动态起裂韧度仅为2.11 MPa·m1/2,为5 个试件N-1 的最小值,相比试件0-1 降低了31.7%,降低幅度较为明显。图10所示为冻融次数与起裂韧度的关系,图中散点分别代表不同冻融循环组的第1、2、3 个试件的动态起裂韧度的值。从拟合曲线中可以得出:随着冻融循环次数的增加,试件的动态起裂韧度逐渐变小,前期下降较快,变化明显,后期下降幅度逐渐变小。

图9 动态起裂韧度计算结果Fig.9 Calculation results of dynamic initiation toughness

图10 冻融次数与动态起裂韧度的关系曲线Fig.10 Relationship between freeze-thaw cycles and dynamic initiation toughness

4 破坏断裂面的细观分析

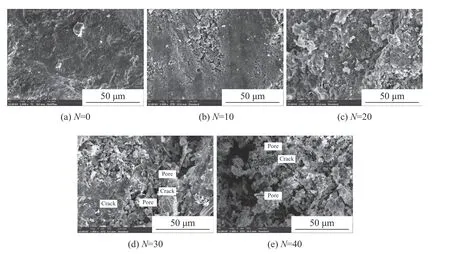

在岩石力学研究过程中,通过观测和分析岩石细观结构以解释岩石宏观力学性质是一种常用的方法[24-25]。本文采用扫描电镜对经过不同冻融循环次数的试件破坏后的断口形貌特征进行观测,结合5 组试件孔隙率的变化对试样放大至50 µm 尺度的图像进行分析,如图11 所示。

图11 青砂岩的电镜扫描图Fig.11 Scanning electron microscopes of sandstone

图11(a)为冻融0 次时的试样,孔隙率为12.52%,内部孔隙多为微孔隙,试样结构致密,表明较为平整,有少量岩渣散落在表面;图11(b)为冻融10 次时的试样,观察可发现与图11(a)差别比较明显,这一组试件平均的孔隙率变为12.96%,孔隙中的水分子产生冻胀力,对岩石造成破坏,试样表面由于胶结物质脱落而不再平整,较为粗糙,有更多岩渣无规律的分布在试样表面;图11(c)为冻融20 次时的试样,与图11(b)也有较大差别,试样表面的胶结物质流失变多导致结构更为松散,表面几乎没有平整的区域,非常的粗糙,在孔隙水冰相变的冻胀作用下孔隙发育速率增加,孔隙率变为13.35%;图11(d)为冻融30 次时的试样,孔隙率变为13.87%,观察发现有较为明显的大孔隙出现,说明此时岩石内部胶结物质流失更多,颗粒间的联系被大大削弱,试样内部的孔隙经过扩展、汇合、贯通导致大孔隙出现;图11(e)为冻融40 次时的试样,孔隙率为14.51%,其胶结物质流失严重,孪晶结构更加的松散,大孔隙也变得越来越多。

通过对比观察不同冻融循环次数下青砂岩试样放大至50 µm 尺度的扫描电镜图片,可以得出以下结论:冻融循环会使青砂岩的胶结物质流失,使大量岩石矿物颗粒之间的黏结性变差,从而导致砂岩材料变得较为松散,孔隙率变大,并且有大孔隙出现,砂岩内部的微裂纹也随着冻融循环次数的增加而变多,这些细观的变化导致砂岩的宏观力学性能出现大幅度下降。

5 结 论

本文对青砂岩模型试件先后进行冻融循环试验与动态冲击试验,得到青砂岩在经过不同次数冻融循环作用下的材料损伤参数,并根据试验-数值法采用ABAQUS 有限元软件计算了动态起裂韧度,并对试件进行电镜扫描以研究冻融循环对砂岩材料动态断裂特性的影响,得到以下结论:

(1)岩石在经过冻融循环后受到了不同程度的损伤,导致其相关力学参数发生了改变。随着冻融循环次数的增加,青砂岩的波速逐渐下降,前期下降幅度较快,后期下降幅度逐渐减小,冻融循环40 次后试件的波速下降了18.6%;青砂岩的弹性模量均随着冻融循环次数的增加逐渐减小,冻融循环40 次后减小了41.8%;泊松比则随着冻融循环次数的增加逐渐增大,增大幅度并不明显,40 次冻融循环后增大了9.16%。

(2)动态起裂韧度随着冻融循环次数的增加逐渐减小,且减小的幅度很大不同,试件在经过40 次冻融循环后,起裂韧度降低了31.7%,说明冻融循环对材料的动态起裂韧度影响较大。

(3)由于冻融循环作用的影响,青砂岩内部的胶结物质流失使得晶体颗粒之间的黏结性下降,内部孔隙与细观裂缝增多,从而表征出材料的宏观力学性能下降。