基于“钉床型”飞片的斜波加载技术及应用*

宗 泽,王 刚,方嘉铖,林 茜,王永刚

(宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211)

斜波(ramp wave)加载是指进入靶板的是压缩波而非强间断冲击波的准等熵加载过程[1-2],具有加载路径和应变率可调控且样品熵增和温升较低的特点,其典型代表有早期发展的斜波发生器[3]、近年来快速发展的磁驱动[4-6]和激光驱动[7-8]以及波阻抗梯度飞片斜波加载技术[9-10]等。由于这种加载技术实现的是介于等温加载和冲击加载之间的一种新的加载途径,因此在高压物理、武器物理、材料动力学特性等方面有重要的应用背景。斜波发生器的加载应力较低,限制了其发展和应用。利用大型磁驱动或激光驱动装置,国外学者已开展了一些斜波压缩实验,获得了从几百GPa 至数TPa 加载压力下的材料物性新数据[11]。在国内,中国工程物理研究院在磁驱动和激光驱动斜波加载技术研究方面也取得了一些重要的研究成果[12-15]。与磁驱动和激光驱动技术相比,波阻抗梯度飞片技术的实验原理和技术实施都相对简单,也已发展成为一种重要的斜波加载实验手段。

波阻抗梯度飞片主要制备技术有:颗粒共沉降成型与高压粘接法[16]、层间平面粘合法[17]、粉末冶金法[18]、流延成型法[9]。前三种早期的发展技术存在力学强度差、致密性和均匀性差、波阻抗阶跃变化等缺点。最近发展的流延成型技术[9],虽然实现了更宽广波阻抗变化范围和比较理想的斜波加载波形,但制备工艺比较复杂。为使波阻抗连续变化,不仅需要材料组分配比复杂设计,而且对铺层和烧结制作工艺要求非常严格,制备成本也很高。同时,传统的波阻抗梯度飞片击靶后,总会在靶板中产生一个初始冲击波,随后才是平滑上升的压缩波,初始冲击波会对实验结果分析与处理产生一定的影响[9]。由此来看,基于“组分变化型”波阻抗梯度飞片的斜波加载技术,虽然已有发展,但还存在一定的局限性,迫切需要提出波阻抗梯度飞片的设计新思路,发展制备新工艺。

最近,Winter 等[19-20]首次利用激光选区熔化3D 打印技术制备了抛物线锥型“钉床”不锈钢飞片,分别撞击铜靶板和钽靶板,在靶中产生了缓缓上升的压力剖面。Taylor 等[21]和Goff 等[22]采用激光立体光刻技术制备了波阻抗梯度陶瓷飞片,尝试对平板撞击实验中的冲击加载波形进行有效调控。几何结构与功能的一体化设计与增材制造技术的完美结合,为新型功能材料/结构的研发与制备提供了新契机和新途径[23]。本文中将在Winter 等[19]的研究基础上,从应力波传播理论出发,设计一种“钉床型”广义波阻抗梯度飞片(简称“钉床型”飞片),并采用激光选区熔化金属增材制造技术进行制备,实现压力、应变率可调控的斜波压缩加载,从而克服传统波阻抗梯度飞片的制备技术难题;然后利用一级轻气炮加载装置和激光位移干涉测试系统,开展“钉床型”飞片平板撞击实验,揭示飞片几何参数和撞击速度对斜波加载波形的影响规律;最后开展斜波加载条件下不锈钢层裂实验研究,初步探讨斜波加载条件对金属层裂特性的影响。

1 广义波阻抗梯度飞片的设计原理与制备

1.1 设计原理

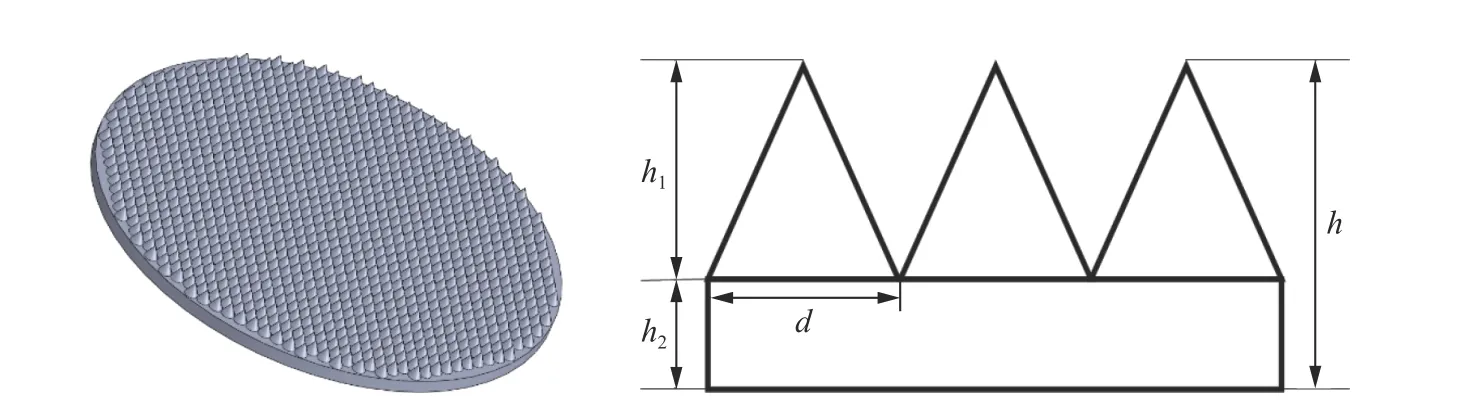

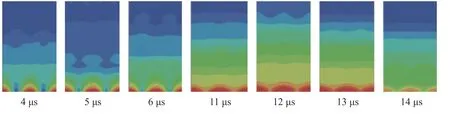

材料的波阻抗通常定义为材料密度ρ 与波速c 的乘积,用于反映材料的波传播特性。事实上,材料中波的传播特性与几何尺寸也是相关的,由此,人们提出了广义波阻抗的概念,定义为材料密度ρ、波速c 与横截面面积A 的乘积。许多学者[24-25]利用广义波阻抗来研究锥形杆中波的传播特性,发现锥形杆具有调节应力波波形和强弱的功能,例如,在SHPB 实验中,若采用锥形子弹,则加载波形上升沿时间较长。在一级轻气炮实验中,设计一种“钉床型”飞片,其几何结构示意图如图1 所示,飞片由两部分组成,一部分是基座,另一部分是在基座上密排叠加的许多小圆锥,图中h 为飞片高,h1为小圆锥高度,h2为基座高,d 为圆锥底面直径。陈子博等[26]采用光滑粒子流(SPH)计算方法对 “钉床型”(钉床为小四棱锥台)飞片高速击靶过程进行了较为详细的数值模拟研究,计算得到的靶内典型应力云图如图2 所示,可以看到在飞片击靶过程中,每一个小四棱锥都可以看作一个“点”式加载脉冲源,其产生的一系列近似球面波向前传播,通过球面波相互叠加逐渐得到平面加载波形,从而实现对靶板斜波压缩加载,通过讨论棱锥高度、锥角等几何参数对斜波加载波形特征的影响规律,初步论证了“钉床型”飞片设计原理的可行性。相比小四棱锥台,本文中采用小圆锥作为钉床,其在高速撞击下的变形对称性和点源冲击波波形会更好一些。

图1 “钉床型”广义波阻抗梯度飞片几何结构示意图Fig.1 Schematic diagram of the“bed of nails” generalized wave impedance gradient flyer

图2 不同时刻靶板内应力波传播云图[27]Fig.2 Stress wave propagation contours in the specimen at different times[27]

1.2 飞片制备

采用激光选区熔化金属增材制造制备工艺制备“钉床型”广义波阻抗梯度飞片。材料选择马氏体17-4 ph 不锈钢粉末,平均颗粒直径约为40 µm。增材制造的设备选择德国EOS—M280 激光选区熔化金属3D 打印机。首先使用SolidWorks 软件构建“钉床型”飞片的三维几何模型,如图1 所示,飞片直径53 mm,总厚度为3 mm,其中小圆锥的底面直径d=1.5 mm,锥高h1设计了三种尺寸:0.5、1.0、1.5 mm。三维几何模型在切片划分后导入到金属3D 打印机的控制软件,启动激光器,按照规定的扫描路径对铺层粉末进行熔化固结,其中激光选区熔化的工艺参数为:激光扫描功率370 W,扫描速度1 000 mm/s,铺粉速度为80 mm/s,打印基板预热温度80 ℃。为了防止粉末在激光烧结过程中发生氧化,在成型仓内充入氮气作为保护气体。打印完成的三种不同圆锥高度的“钉床型”飞片和单个放大的飞片如图3 所示。

图3 采用金属增材制造工艺制备完成的三种不同圆锥高度的“钉床型”飞片Fig.3 The“bed of nails” flyers with the different heights of cone produced by additive manufacturing technique

2 实 验

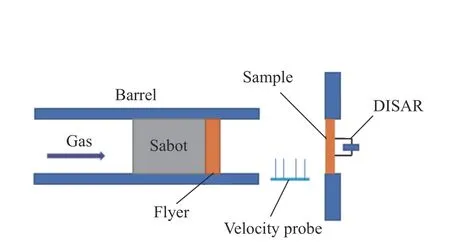

采用直径57 mm 的一级轻气炮进行平板撞击实验,其实验装置示意图如图4 所示。“钉床型”飞片安装在铝制弹托上,如图5 所示,通过高压气室注入的高压氦气来驱动弹托和飞片沿炮管加速运动,通过调整气室内的气压可以调节飞片的击靶速度。飞片击靶速度通过设置于炮口的速度电探针测量,采用全光纤激光位移干涉系统(DISAR)[27]来监测靶板自由面的速度时程。

在保持其他几何参数不变的条件下,制备了三种不同锥高的“钉床型”不锈钢飞片。靶板材料选择不锈钢和纯铜两种。不锈钢靶板直径为53 mm,厚度分别为3、6 mm 两种,纯铜靶板的直径为53 mm,厚度为3 mm。具体的实验工况为:(1)在基本恒定的飞片击靶速度条件下,讨论锥高h1对斜波加载特性的影响;(2)在圆锥高度不变的条件下,讨论飞片击靶速度对斜波加载特性的影响;(3)在斜波和冲击加载两种条件下,讨论加载路径对不锈钢层裂特性的影响。

图4 轻气炮实验装置示意图Fig.4 Schematic of the gas gun device

图5 安装在铝合金弹托上的飞片Fig.5 Flyer fixed on aluminum alloy sabot

3 实验结果与讨论

3.1 斜波压缩加载实验

3.1.1 小圆锥高度的影响

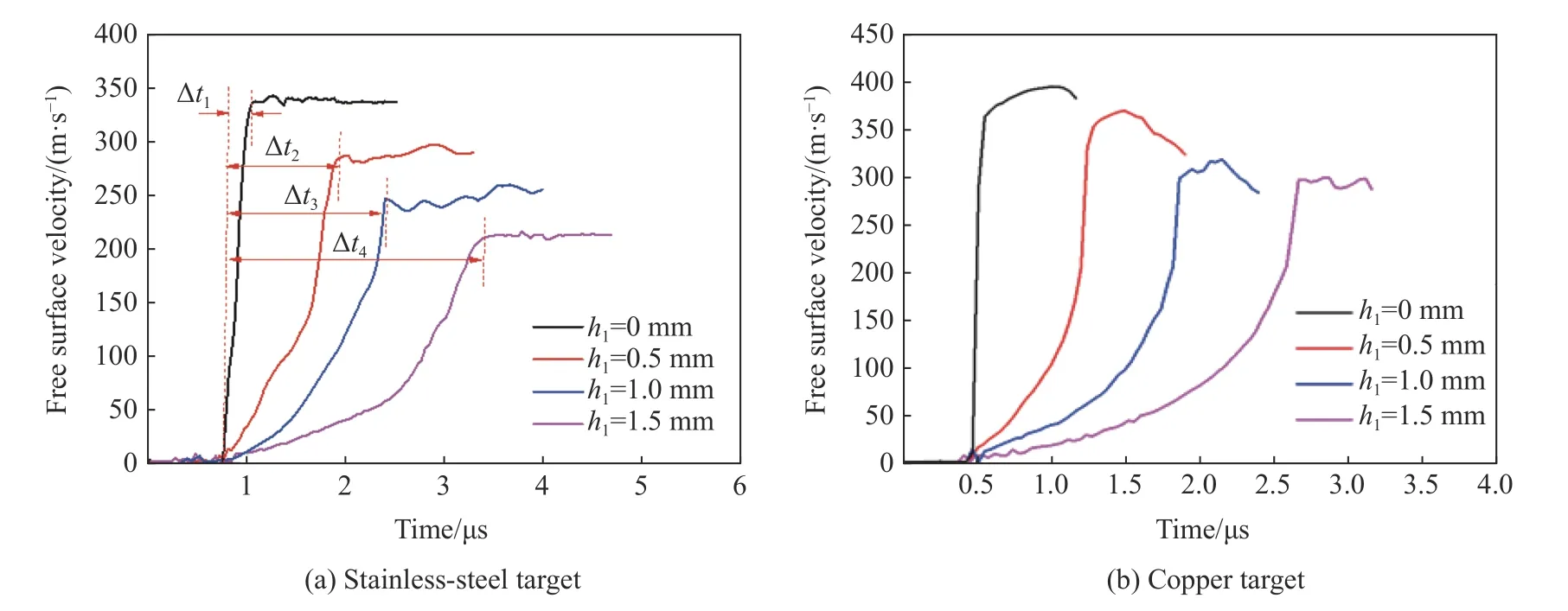

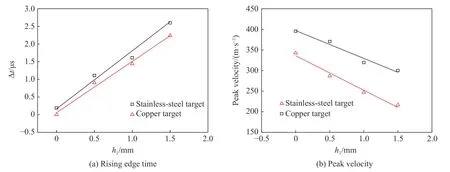

“钉床型”飞片的小圆锥高度是影响斜波加载波形的重要参数。为了排除飞片击靶速度的影响,实验中严格控制驱动气压以保证飞片击靶速度基本恒定。在保持飞片其他尺寸不变的条件下,锥高为0.5、1.0、1.5 mm 的“钉床型”飞片分别以约345、390 m/s 的速度撞击不锈钢靶板和纯铜靶板。图6(a)~(b)分别给出了实测的不锈钢和纯铜靶板自由面速度时程曲线,同时在图6 中也给出了普通飞片对称撞击不锈钢和纯铜靶板的实验结果。与普通飞片撞击在靶板内产生的陡峭上升冲击波波形相比,“钉床型”飞片产生的压缩波波形具有平缓、连续上升的波阵面前沿,上升沿时间被明显地展宽。由于“钉床型”飞片的广义波阻抗是沿着飞片厚度方向逐渐变化的,因此击靶时靶板会受到一系列强度逐渐增强的压缩波叠合作用。与沈强等[28]研究的“组分变化型”波阻抗梯度飞片相比,“钉床型”飞片产生的斜波加载波形初始阶段就是非常平缓的,没有初始速度跳跃,更有利于实现靶板的准等熵压缩。相比不锈钢靶板,在纯铜靶板中产生的斜波加载波形更加平滑。“钉床型”飞片在不锈钢和纯铜靶板中产生的斜波加载波形的上升沿时间Δt 随着小圆锥高度h1的增大而增大,如图7(a)所示,对数据进行线性拟合,得到:

同时,也发现平台速度峰值随着小圆锥高度h1的增大而减小,如图7(b)所示,线性拟合得到:

式中:∆ tsteel和 ∆ tCu分别表示不锈钢和纯铜靶板的自由面速度上升沿时间,vsteel和 vCu分别表示靶板为不锈钢和纯铜时自由面速度曲线的峰值速度。

图6 在不同锥高条件下不锈钢和纯铜靶板的自由面速度时程曲线Fig.6 Free surface velocity profiles of the stainless-steel and copper targets under different heights of the cone

图7 自由面速度剖面上的上升沿时间和平台峰值速度随锥高的变化曲线Fig.7 Rising edge time and peak velocity of free surface velocity profiles as a function of the height of the cone

3.1.2 飞片击靶速度的影响

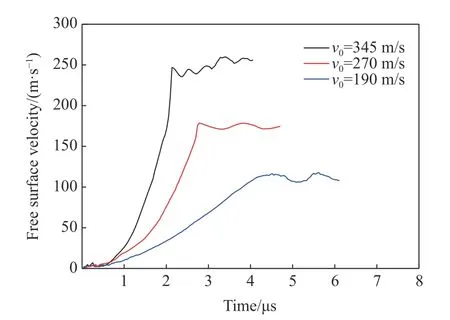

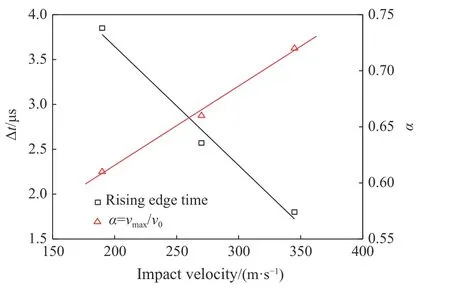

除了“钉床型”飞片的圆锥高度,撞击速度也对“钉床型”飞片产生的斜波加载特性影响显著。选择圆锥高1.0 mm 的“钉床型”飞片,通过调整驱动气压来改变飞片速度,在190、270、345 m/s 三种击靶速度下,实测不锈钢靶板的自由面速度时程曲线,如图8 所示,可以看出,斜波加载波形的上升沿时间随飞片撞击速度的增大而缩短,同时观察到平台速度峰值随撞击速度的增大而增大。图9 中给出了斜波波形的上升沿时间随撞击速度变化的关系曲线,两者之间呈线性减小关系,拟合关系为:

图8 不同撞击速度下不锈钢靶板自由面速度时程曲线Fig.8 Free surface velocity profiles of stainless-steel target at different impact velocities

式中:∆t 表示曲线的上升沿时间,v0表示飞片的撞击速度。图9 中给出了自由面速度的平台峰值与撞击速度的比值 α随撞击速度的变化曲线,两者之间呈线性增长的关系,即:

图9 上升沿时间和平台速度峰值与撞击速度比值随撞击速度的变化曲线Fig.9 Rising edge time and ratio of peak velocity to impact velocity as a function of impact velocities

3.2 斜波加载下不锈钢材料的层裂

层裂是冲击波引起的一种典型动态拉伸断裂形式。平板撞击层裂实验是一维应变冲击加载条件下研究材料层裂特性的重要实验手段[29],它的基本原理是:当飞片高速撞击靶板后,在飞片和靶板中同时产生压缩冲击波,压缩冲击波分别在飞片和靶板的自由面上反射,产生两束稀疏波,这两束稀疏波在靶板内部相遇后产生拉伸应力,在拉伸应力作用下靶板内部会出现损伤,随着拉伸应力不断增大,损伤区域不断演化,直至最后完全断裂。大量的研究工作表明,材料的层裂特性强烈依赖于加载波形。本文中首次利用基于“钉床型”飞片的斜波加载技术开展金属靶层裂实验研究,揭示斜波加载下金属的层裂特性。在不锈钢靶板斜波加载层裂实验中,“钉床型”飞片的总厚度为3 mm,其中小圆锥高度分别选择0.5、1.5 mm 两种, 不锈钢靶板厚6 mm,飞片击靶速度控制在350 m/s 左右。为了进行对比分析,同时开展了普通的不锈钢飞片(厚度3 mm)撞击不锈钢靶板(厚度6 mm)的层裂实验。

3.2.1 自由面速度分析

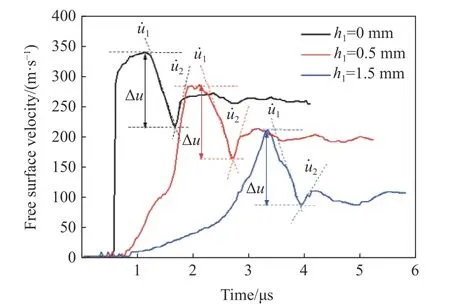

DISAR 实测的三种不同工况下不锈钢靶板的自由面速度剖面如图10 所示。从图10 中可以观察到:(1)随着“钉床型”飞片的小圆锥高度增大,自由面速度峰值和平台宽度逐渐减小;(2)无论是斜波加载还是冲击加载,自由面速度剖面上都出现了典型的“Pull-back”信号;(3)“钉床型”飞片击靶时,靶板中压缩加载波的上升沿时间显著延长,但在后续的稀疏波相互作用引起的卸载波上没有观察到明显的延时效应。下面基于自由面速度剖面的数据,定量讨论斜波加载下不锈钢的层裂特性。

图10 层裂实验中实测的不锈钢靶板自由面速度时程曲线Fig.10 Free surface velocity profiles measured by DISAR of stainless-steel targets in spallation

将“Pull-back”速度 ∆ u定义为自由面速度峰值与速度第一次回跳的差值,如图10 所示,在声学近似条件和一维应变加载条件下,利用 ∆ u计算的材料层裂强度的计算公式为[29]:

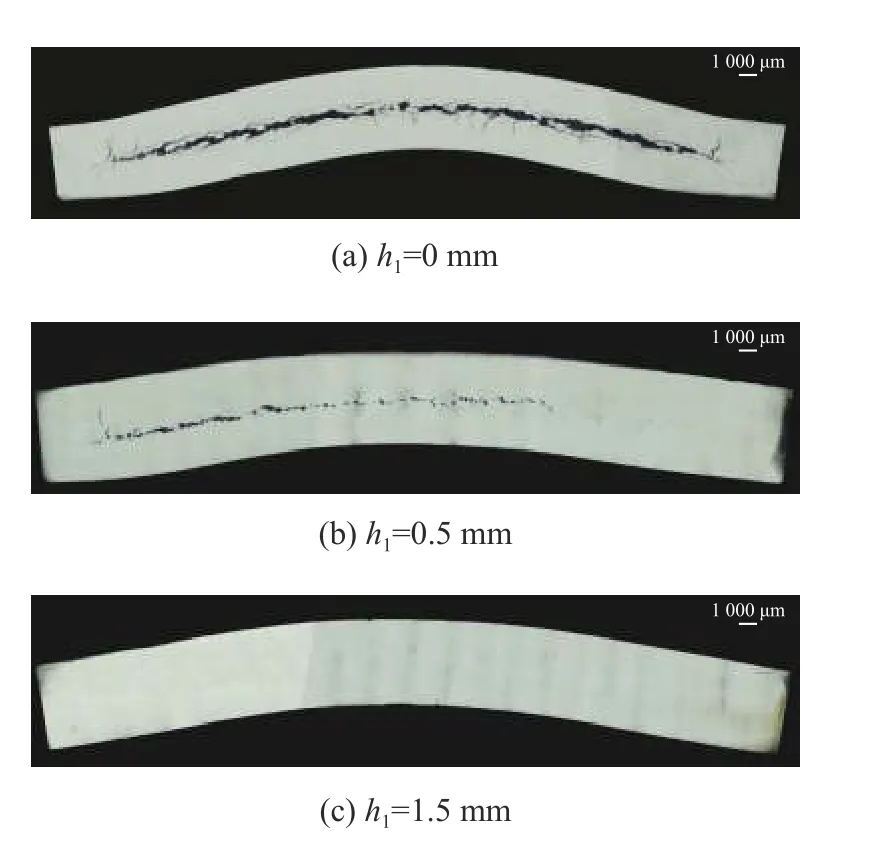

式中:σs为材料的层裂强度,ρ 为不锈钢的密度,cb为材料的体积声速。利用自由面速度峰值下降段的斜率 u˙1可以估算拉伸应变率,计算公式为[29]:

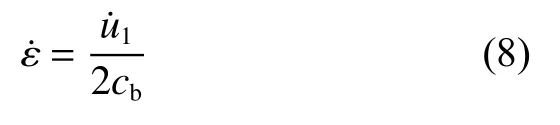

表1 不锈钢靶层裂实验结果Table 1 Experimental results on spallation of stainless-steel target

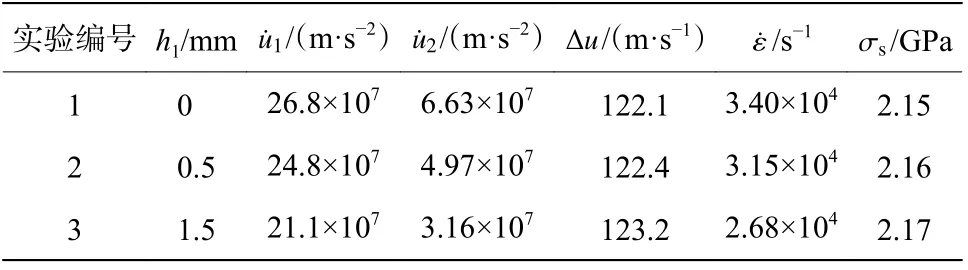

3.2.2 回收样品的损伤分析

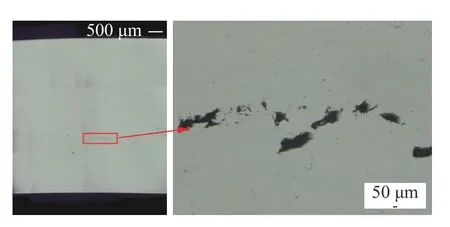

图11 不同锥高条件下软回收的不锈钢靶板内部损伤分布Fig.11 Damage distribution of recovered stainless-steel targets at different heights of the cone

图12 初始损伤不锈钢靶板上损伤的局部放大显微照片Fig.12 Enlarged damage distribution image of the damaged stainless-steel target

4 结 论

(1)利用激光选区熔化金属增材制造方法制备了“钉床型”广义波阻抗梯度飞片,开展了飞片高速撞击靶板实验,在靶板内产生了斜波加载波形,验证了“钉床型”飞片的斜波加载技术的可行性。

(2)斜波加载波阵面上升前沿时间与速度峰值强烈依赖于“钉床型”飞片的小圆锥高度和飞片击靶速度。上升前沿时间随小圆锥高度的增大而延长,随飞片击靶速度的增大而缩短;速度峰值随小圆锥高度的增大而减小,随撞击速度的增大而增大。

(3)与冲击加载条件相比,斜波加载条件并没有对不锈钢靶板的层裂强度和拉伸应变率产生影响,但对损伤演化速率和最终的靶板内部损伤状态影响较大。