高速冲击表面处理对金属材料力学性能和组织结构的影响*

高玉魁,陶雪菲

(1. 同济大学材料科学与工程学院,上海 201804;2. 上海市金属功能材料开发应用重点实验室,上海 201804;3. 同济大学航空航天与力学学院,上海 200092)

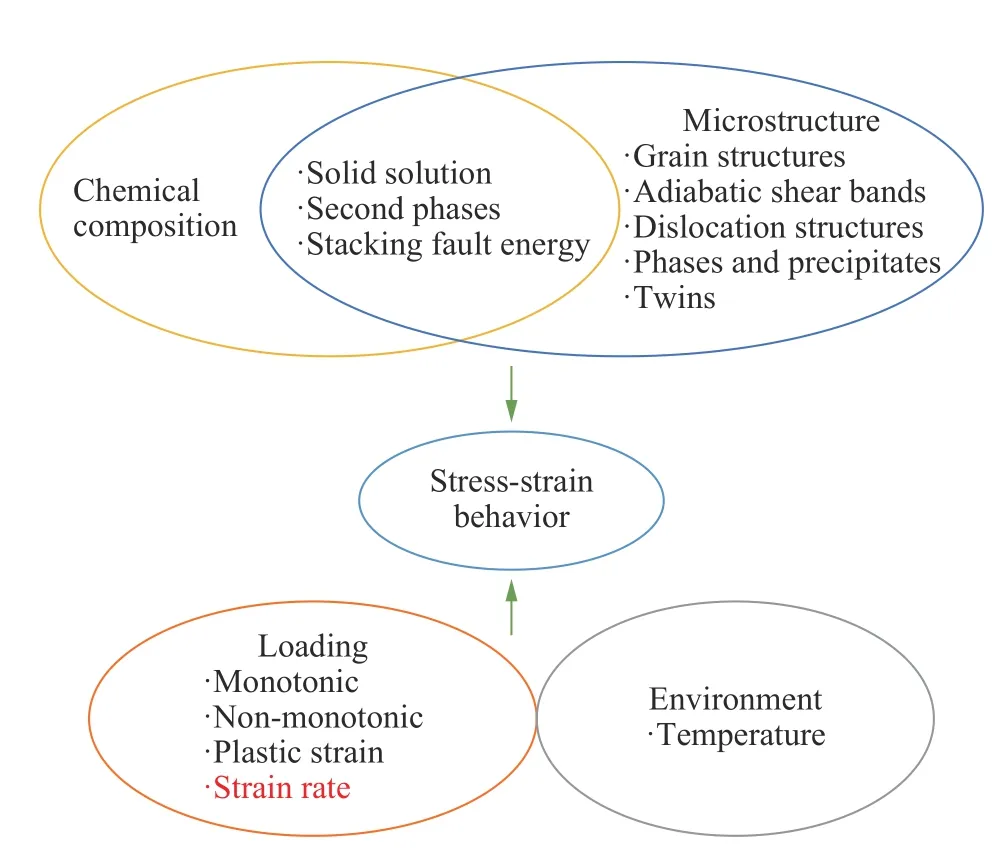

铝合金、钛合金、钢、高温合金等金属材料以其较高的比强度和比模量广泛应用于汽车、船舶、航空航天等领域,以满足结构的轻量化要求。金属构件在使用过程中经常需要经受各种严苛的服役条件,因而对其力学性能也提出了较高的要求[1-2]。影响金属材料力学性能的因素可以分为外因和内因两方面,外因主要包括:应变率、温度等;内因主要包括:材料化学成分、层错能、微观组织结构等,如图1 所示[3]。

在众多影响因素中,大量的研究结果表明,变形过程中的应变率对金属材料的力学性能、失效方式和组织结构演化都会起到至关重要的影响[4-6],具体分类如图2 所示[7]。现有关于铝合金、钛合金、钢和高温合金等金属材料在各种高速冲击表面处理后力学性能的研究比较丰富,但关于金属材料微观组织结构随变形过程中应变率的演化规律,以及应变率对材料变形机制影响方面的研究还不够深入。

图1 材料性能的影响因素示意图[3]Fig.1 Schematic diagram of the influencing factors of mechanical properties[3]

图2 根据应变率的加载模式分类[7]Fig.2 Classifications of loads with reference to strain rate[7]

微观组织决定材料力学性能,力学性能又是各类微观组织演变的宏观体现。本文中将从宏观性能和微观组织相结合的角度出发,综述静力学模型、Johnson-Cook 模型、Zerilli-Armstrong 模型、SG 模型、PTW 模型等常用本构模型的基本定义和适用范围,阐明高速冲击表面处理对金属材料强度和塑性的作用规律。继而从微观角度分析表面处理后金属材料内晶粒结构、绝热剪切带、形变诱发相变、位错组态、析出相以及变形孪晶等微观组织的演变过程,揭示应变率对材料组织演化的影响机理以及微观变形机制的转变对材料宏观力学性能的影响。还将对高速冲击表面处理形成的梯度组织变形特点进行总结,以期为金属材料高速冲击表面处理的研究和发展提供参考。

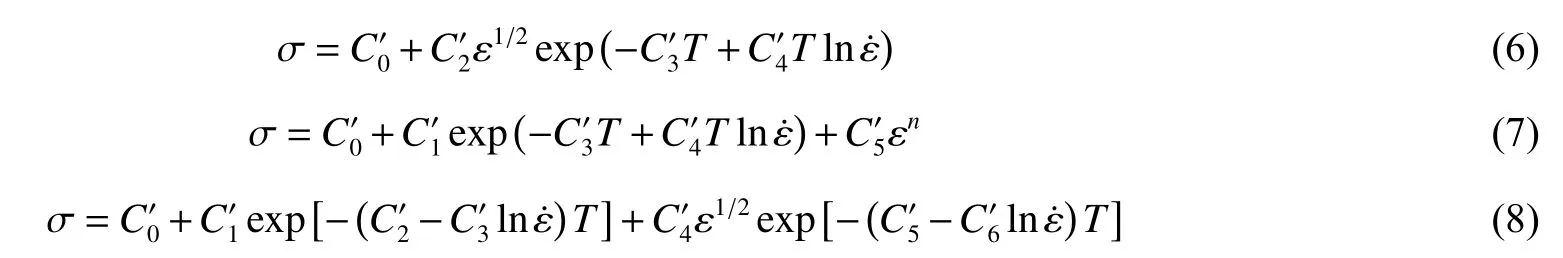

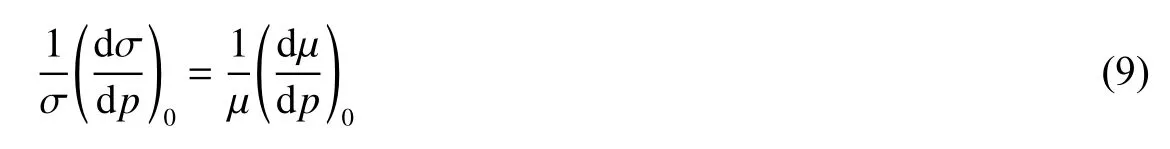

1 不同应变率下材料力学行为的本构关系

本构关系是刻画材料在不同变形条件下应力应变响应行为的重要数学模型,建立能准确描述材料变形过程中物理本质的弹塑性本构方程,是对金属材料进行不同条件下宏观弹塑性变形研究的基础。在变形过程中,材料的强度和塑性均与应变率有关,这里主要介绍几种常用的材料本构模型理论及其适用范围。

1.1 静力学模型

金属材料准静态变形的应变率主要控制在10−5~10−1s−1范围内。材料在失效前的变形主要分为弹性和塑性两部分,在发生塑性变形前,应力与应变呈线性关系,直线斜率即为材料的弹性模量,在该阶段材料仅发生弹性变形;发生塑性变形后,材料产生明显的加工硬化,随着应变的不断增加,应力逐渐增加但增长趋势减缓,即材料的加工硬化率逐渐减小。一种常见的材料弹塑性本构方程如下:

式中:σ 为应力,E 为材料的弹性模量,σy为材料的屈服强度,A 为材料参数,ε 为应变,εy为屈服强度对应的屈服应变,n 为应变硬化指数。

1.2 Johnson-Cook 模型

对于JC 模型,通常假设应变硬化、应变率硬化和温度软化对材料流动应力的影响彼此独立,式(2)中的未知参数可通过拟合不同应变率下的应力应变曲线确定。由于JC 模型对很多金属材料都具有较好的适用性,因此被广泛应用于各类有限元模型以计算各种材料或构件的动态响应。

但是,JC 模型也具有一定的局限性,它没有考虑材料在较高环境温度下变形时的动态回复再结晶现象,也没有考虑较高应变率范围内变形机制从位错滑移向位错拖曳的转变。因此,Andrade 等[8]、Johnson 等[9]和Rule 等[10]在原有的JC 模型的基础上进行修正,分别提出了考虑再结晶的阶跃函数H(T)和修正后的MJC、RJC 模型(分别如式(3)~(5)所示)[11],推动了JC 模型的发展。

式中:(σf)rec为发生再结晶的流动应力;(σf)def为临近再结晶时的流动应力;γ 为经验指数;Ci(i=1~5)为拟合参数,其他参数与JC 模型对应。

1.3 Zerilli-Armstrong (ZA)模型

Zerilli 和Armstrong 基于位错动力学理论分别建立了适用于面心立方(FCC)和体心立方(BCC)的两种晶格结构的位错型本构模型[12];此外,通过分析Peierls 应力与林位错的耦合作用机制,提出了适用于密排六方(HCP)晶体结构的本构模型[13]。该模型不仅考虑了不同晶格结构材料应变率敏感性的差异[14-15],还体现了应变硬化、应变率硬化和温度软化对材料流动应力的影响,适用于FCC、BCC 和HCP 晶格结构的ZA 模型分别为:

但该模型也存在一定的局限性,适用于FCC 结构材料的ZA 模型假设流变应力与塑性应变的平方根成正比,该前提并不适用于所有的FCC 结构金属;而适用于BCC 结构的ZA 模型假设应变硬化指数与温度和应变率无关,因而该模型主要适用于应变率在10−2~104s−1范围的变形,此时由应变率引起的温度变化可以忽略不计;适用于HCP 结构的ZA 模型表达形式复杂,应用范围有限。

1.4 SG 模型

式中:µ为剪切模量。

SG 模型描述压力和温度对材料流动应力的影响主要是通过剪切模量与压力、温度之间的相关性来实现的。因此,SG 模型表明流动应力取决于压力,且材料的畸变律与容变律之间也存在一定的耦合关系,这一耦合关系体现了金属材料在高压载荷下的硬化效果,适用于多种金属材料在高压条件下的流动应力计算。

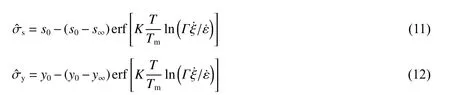

1.5 PTW 模型

为表征材料在较大应变率范围内(10−3~1012s−1)的变形行为,有研究者运用热激活位错动力学和强激波理论提出了PTW 本构模型[17]。该模型针对超高速冲击作用,考虑了高温、高压和应变率对材料流动应力的综合影响。

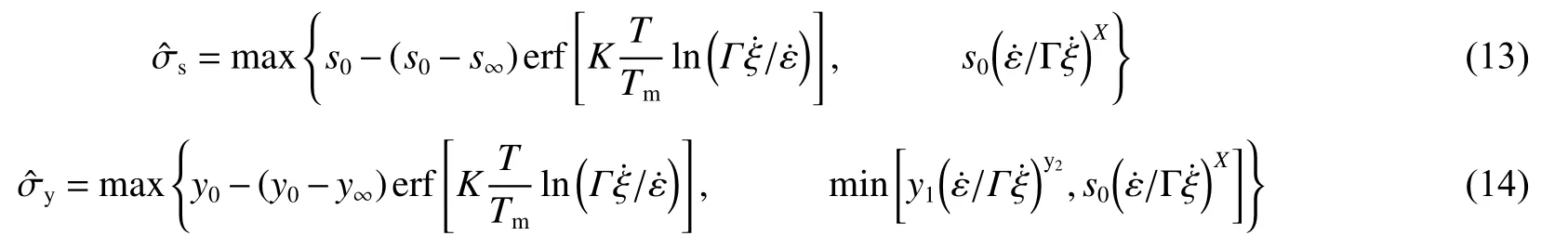

PTW 模型按应变率大小可以分为:较低应变率阶段(10−4~101s−1)、中高应变率阶段(102~109s−1)和超高应变率阶段(1010~1012s−1)。分别定义这三个阶段的屈服强度、饱和加工应力,同时结合材料的剪切模量和熔点温度即可得到PTW 模型[18]:

式中:y1、y2和X 是拟合常数。

式中:Θ 为无量纲材料参数,a 为拟合常数。

综合前述分析,根据材料的晶体结构和变形过程中的应变率,可采用静力学模型、JC 模型、SG 模型、ZA 模型和PTW 模型以及各修正后的本构模型描述材料在不同应变率下的应力应变关系。不同的本构模型具有不同的适用范围,如静力学模型主要适用于准静态范围,JC 模型和ZA 模型主要适用于中低应变率范围的变形,SG 模型主要适用于较高应变率范围的变形,而PTW 模型的适用范围较广,可以满足较宽应变率范围内的材料变形计算。基于本构关系可以模拟和计算材料力学性能随应变率的宏观变化规律,继而指导工程应用。

2 高速冲击表面处理对材料宏观力学性能的影响规律

金属材料在不同高速冲击表面处理工艺下变形时会表现出不同的性能变化,下面结合现有研究结果主要从材料强度和塑性两个方面综述高速冲击表面处理对材料力学性能的影响规律。

2.1 高速冲击表面处理对材料强度的影响

表面处理过程中的应变率对材料屈服强度、抗拉强度、显微硬度等有重要影响,通常可认为材料流动应力是与应变率相关的函数。现有研究结果表明,随着应变率的增加,材料的屈服强度和抗拉强度均逐渐增加。在一定的温度条件下,材料的流动应力和应变率之间的关系如下[3]:

式中:σ(ε)是材料的应力应变关系,m 是应变率敏感性指数,表达式如下[16]:

由式(16)可知,材料的流动应力与应变、应变率正相关,因此随着应变率的增加和变形的不断进行,材料的强度会逐渐增大。对式(16)两边求导可得材料的应变硬化率,如式(18)所示。可以发现,材料的应变硬化率也与应变率呈正相关,即在变形过程中材料的应变硬化率也会随应变率的增加而增加:

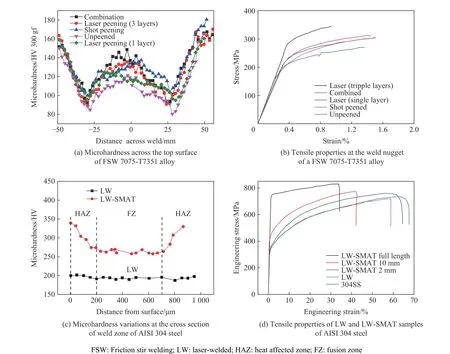

Hatamleh 等[21]对7075 铝合金焊接件进行喷丸(shot peening,SP)和激光冲击处理(laser shock peening,LSP),通过横截面显微硬度和室温拉伸试验表征试样处理前后的力学性能变化,分别如图3(a)~(b)所示。研究结果表明,经喷丸和激光冲击处理后材料抗拉强度分别提高了10%和30%,表现出加工硬化特征,且冲击能量越大,强化效果越明显[22],由于激光冲击的能量比喷丸大,所以激光冲击处理后材料的表层硬度、强度和应变硬化率均较高。Chen 等[23]通过表面机械研磨(surface mechanical attrition treatment,SMAT)处理显著提高了AISI 304 不锈钢焊接件的表层硬度和拉伸强度,如图3(c)~(d)所示,有效改善了材料的力学性能,均体现了应变率强化效应。

图3 不同材料高速冲击表面处理前后力学性能变化[21,23]Fig.3 Mechanical properties of different materials processed by various high velocity impact surface treatments[21,23]

比较图3 中不同材料经高速冲击表面处理前后的横截面显微硬度和拉伸曲线可知,高强铝合金、钢等材料经处理后其屈服强度、抗拉强度和表层的显微硬度均有不同程度的提高,表现出应变率强化效应,且随着表面处理冲击能量的增加,强化效果越明显。但在实际工程应用中也应根据需要选择合适的工艺参数,避免由于冲击能量过大引起表面损伤,反而降低了材料的力学性能。此外,不同材料在应变率增加时的应变硬化和应变率硬化程度不同,因为材料本身强度不一,对应变率效应的响应有差异,且不同材料内部的变形机制也有所差异,所以表现出不同的宏观规律。

2.2 高速冲击表面处理对材料塑性的影响

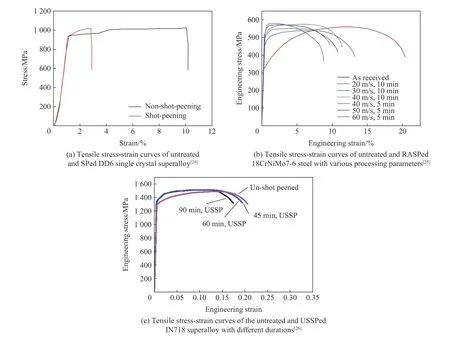

除强度外,材料塑性也是衡量其力学性能的另一关键因素。一般而言,材料的强度和塑性很难兼得,通常,通过塑性变形获得细晶、超细晶和纳米晶材料在提高其强度的同时也不可避免会带来塑性的降低。高速冲击表面处理在提高材料表层强度的同时也可能带来塑性的损失。DD6 单晶高温合金经喷丸处理后的拉伸性能发生了明显变化,如图4(a)所示,未喷丸试样具有明显屈服点,试样进入屈服阶段后发生了较大程度的塑性变形,而喷丸后试样的应力应变曲线没有明显屈服点,流动应力在达到最大值后即发生断裂,材料塑性明显下降[24]。旋转加速喷丸(rotationally accelerated shot peening,RASP)处理使18CrNiMo7-6 钢表层产生剧烈塑性变形,其拉伸性能如图4(b)所示,材料强度提高的同时塑性降低,且随着喷丸强度的增加,塑性损失量增加[25]。如图4(c)所示,IN718 高温合金经超声冲击(ultrasonic shot peening,USSP)处理后也均不同程度地表现出延伸率的下降,且超声冲击处理时间越长,延伸率下降越多[26]。这主要是由于高速冲击表面处理在试样表层产生的剧烈塑性变形使得表层产生明显的加工硬化,抑制了后续拉伸过程中塑性变形的发生。

图4 不同材料经高速冲击表面处理后的塑性变化[24-26]Fig.4 The plastic changes of different materials processed by high velocity impact surface treatments[24-26]

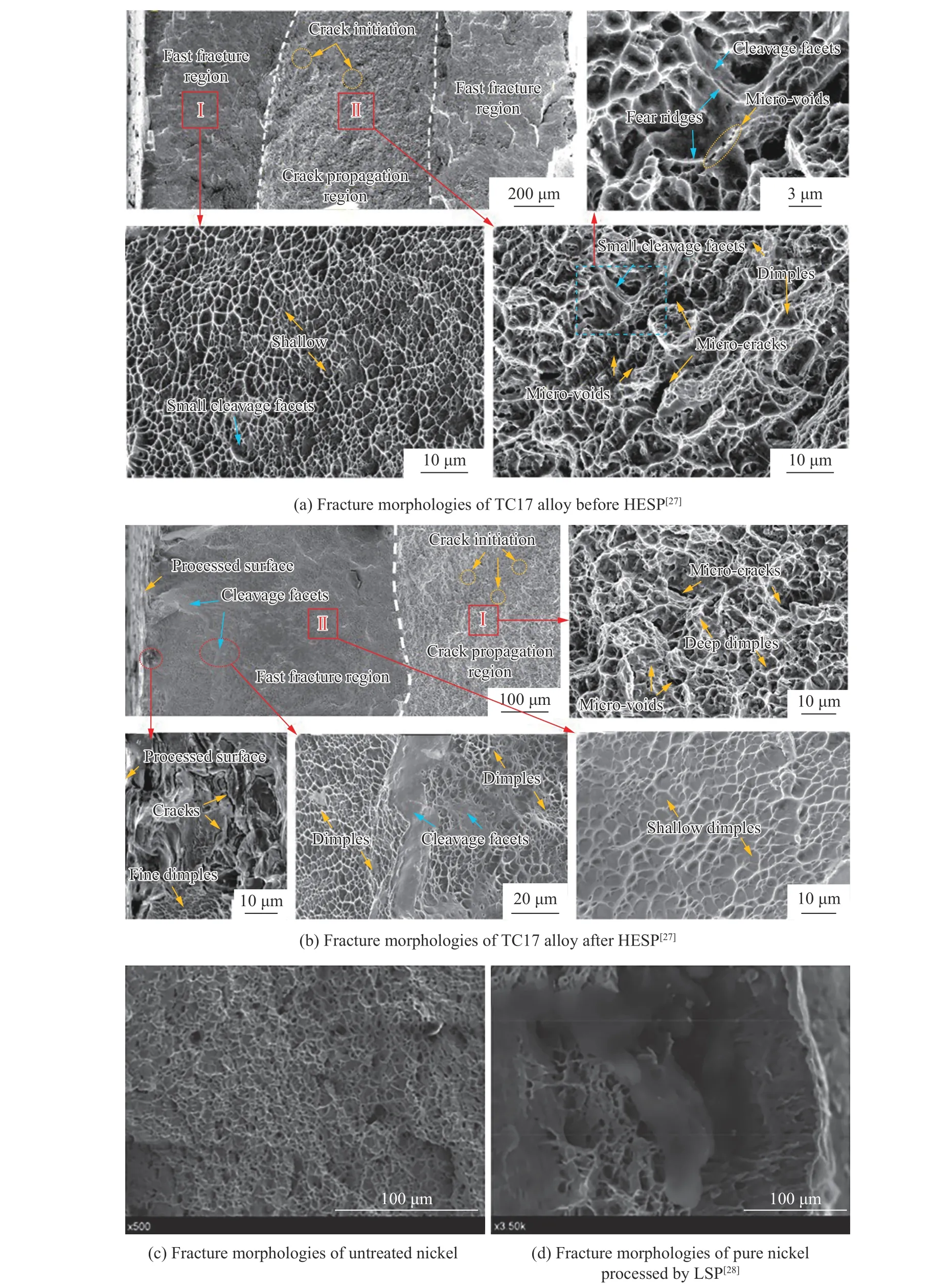

高速冲击表面处理对试样塑性的影响除了可以从延伸率的角度判断,还可以对破坏断口进行分析,根据断口的不同断裂特征反映其塑性的变化规律。喷丸前,TC17 钛合金拉伸断口(如图5(a)所示)的裂纹萌生和扩展区有较深的韧窝、微孔洞和微裂纹,瞬断区有许多等轴状的韧窝;而经高能喷丸(high energy shot peening,HESP)处理后的试样断口(见图5(b))上仅在中心局部有韧窝,说明试样心部为韧性断裂,而表层有解理面,表现出脆性断裂特征[27]。类似地,未处理纯镍试样的拉伸断口上有大量等轴状的韧窝(见图5(c)),说明材料表现为韧性断裂特征,而经激光冲击处理后的纯镍拉伸试样断口上的韧窝数量和深度均有所减少(见图5(d)),表明材料塑性下降[28]。

图5 不同材料经高速冲击表面处理后的拉伸断口[27-28]Fig.5 Tensile fracture morphologies of different materials after high speed impact surface treatment[27-28]

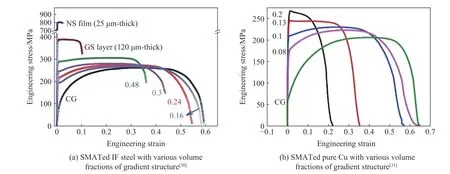

但是与均匀细晶、超细晶和纳米晶等材料的高强度低塑性以及均匀粗晶材料的低强度高塑性相比,经高速冲击表面处理后的试样可以在表层形成梯度结构,在单向应力作用下梯度结构材料会产生宏观应力应变梯度,改善强度的同时其塑性略有降低,可以获得较好的强度与韧性组合[29]。Wu 等[30]通过SMAT 在IF(interstitial-free)钢中引入不同深度的塑性变形层,研究表明,表层与心部之间的力学性能差异导致梯度材料处于复杂应力状态,梯度层比例越小,材料塑性越好,如图6(a)所示。Yang 等[31]在纯铜中也观察到了相似的变化规律,如图6(b)所示。

图6 不同梯度材料的应力应变曲线[30-31]Fig.6 The stress-strain curves of different gradient materials[30-31]

现有的研究结果表明,高速冲击表面处理对材料强度的影响主要体现在应变率强化,即:在高速冲击表面处理过程中,材料的屈服强度、抗拉强度和表层硬度均会随之提高,表现出明显的加工硬化特征。而高速冲击表面处理对材料塑性的影响主要取决于冲击能量和材料本身的变形机制。冲击能量的高低决定了表面处理过程中材料表层的应变率,而应变率正是影响材料变形响应的关键因素。较高强度的表面冲击处理不仅会引起材料表层加工硬化还可能导致表面产生微孔洞和微裂纹等缺陷,导致材料塑性变形能力的降低。但较为合适的高速冲击表面处理在保证材料表面质量的同时,通过形成一定比例的梯度变形层改善表层的力学性能和组织结构,抑制局部颈缩,有利于材料发生更均匀的塑性变形。经表面处理后,材料不同深度处的失效机制不同,较高的应变率导致表层通常表现为脆性断裂特征,而内部基体处的应变率较低多为韧性断裂,随着改性层所占比例的增加,材料通常强度提高、韧性下降,因此需要采用较佳的表面处理工艺获得比例合适的梯度组织,从而获得较优的强度和韧性组合。

3 高速冲击表面处理后材料力学响应的微观机理

工艺决定组织,组织决定性能。根据表面完整性理论[32],不同的高速冲击表面处理工艺除了影响材料力学性能,其内部的组织结构也会发生相应的变化,而正是组织结构的演化决定了材料宏观力学性能的变化规律。在高速冲击表面处理过程中,应变率是决定微观组织结构演变的关键因素。结合图1,本节主要综述材料内部晶粒结构、绝热剪切带、形变诱发相变、位错组态、析出相以及变形孪晶等组织结构随应变率的演变规律,以及不同应变率下材料内微观变形机制的转变,从而揭示其力学性能的变化机理。

3.1 晶粒结构

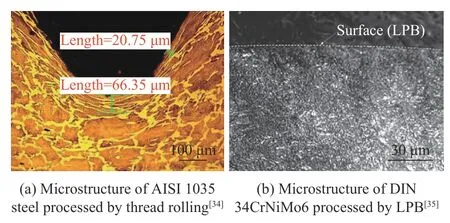

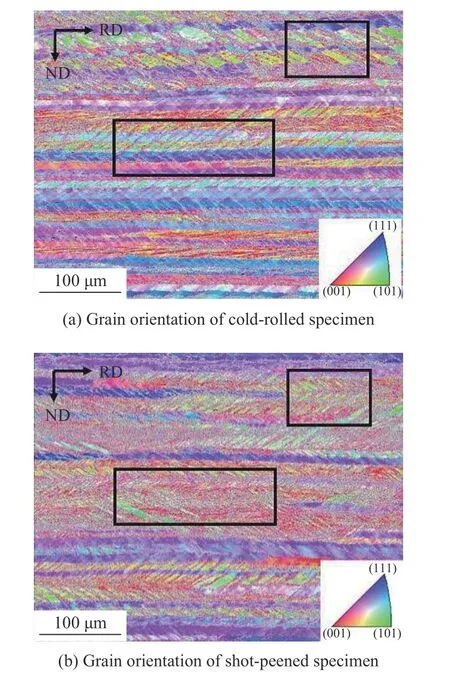

金属材料的塑性变形究其本质是晶粒之间的协调变形以及晶粒内部的变形。当材料发生塑性变形时会产生一定的激活体积,这对晶粒变形和晶界运动有一定的辅助作用。因此,在变形过程中由于空位扩散和原子迁移,使得晶粒之间发生一定的相对转动以协调塑性变形,导致晶粒的形状、尺寸、取向等特征均发生变化,从而改变了晶粒结构。当采用螺纹滚压、低塑性抛光(low plasticity burnishing,LPB)等低应变率表面处理工艺时,晶粒有较多的时间发生塑性变形,材料内的晶粒多在外力作用下沿外载方向发生不同程度的伸长(见图7),呈条带状,晶粒纵横比增大,同时还会产生明显的变形织构。当应变量达到一定程度时,位错的增殖和湮灭达到动态平衡,晶粒难以进一步细化[33],但这与高速冲击表面处理作用下所能达到的饱和晶粒尺寸不同。

而高速冲击表面处理过程中的应变率主要影响位错运动自由程。随着冲击变形过程中应变率的增大,位错运动自由程减小,晶粒内移动的位错速度和数量也相应增加,单位时间内位错相遇几率增加,导致形成的位错胞尺寸减小,最终的晶粒尺寸也较小。即应变率越大饱和晶粒尺寸越小,以消耗高应变率变形能[36]。以喷丸[37]、表面机械研磨[38]、激光冲击[39]等为代表的高速冲击表面处理也会使材料表层的晶粒结构发生明显变化,高速冲击表面处理后横截面的晶粒结构梯度变化如图8 所示。

在高速冲击表面处理过程中,冲击能量转化为材料内部的变形储能,试样表面的应变率和应变量均较高,表层发生剧烈的塑性变形,晶粒明显细化,表层的晶粒呈等轴状,没有明显的方向性。通常表面形变处理后试样横截面的显微硬度沿深度方向从表面向内常呈递减的梯度分布,根据显微硬度与屈服强度之间的经验公式σy≈Hv/3可知,形变处理后材料表层的强度也得到了提高,改善了表层的力学性能[40]。

图7 低应变率表面处理后的晶粒形貌[34-35]Fig.7 Grain structure of materials processed by low-strain-rate surface treatments[34-35]

式中:Δσg为由晶粒变化带来的屈服强度增量,kH-P为材料常数,D 为晶粒尺寸。

根据Hall-Petch 原理(见式(19)),晶粒细化对材料强度的提高主要归因于晶界强化。在多晶体材料变形时,晶界对位错运动起阻碍作用。随着应变量和应变率的增加,晶粒尺寸减小、晶界增多且位错不断增殖,晶界处位错不断堆积形成更多的位错缠结,产生较为明显的应力集中现象。当局部应力集中程度足够大时,会激发相邻晶粒内产生新的位错以缓解晶界处的应力集中程度。所以当晶粒细化至超细晶或纳米晶时,材料中含有大量晶界对位错运动的阻碍作用增强,从而提高了材料强度[41]。

但由于高速冲击表面处理的影响层深度有限,从表面向内,冲击作用产生的应变率和应变量逐渐衰减,材料内部的变形程度逐渐减弱,从横截面的金相组织看,晶粒结构从细小等轴晶逐渐过渡至原始基材的粗晶,因而使材料强度沿深度方向呈梯度分布[42]。

式中:T0为室温,ζ 为热转变系数,ρd为材料密度,c 为比热,εf为断裂时的真应变,dε 为应变变化量。

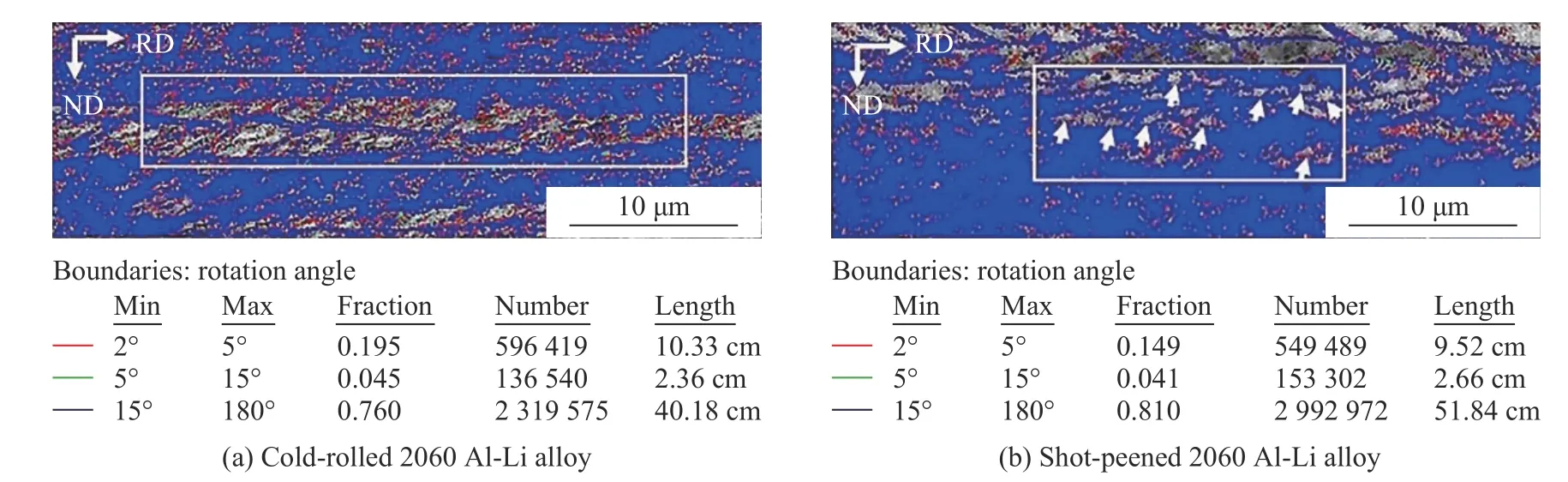

高速冲击表面处理也会产生一定的绝热温升(见式(20))和摩擦热,改变材料局部的晶粒结构和取向,产生一定的弱化作用[43-45]。作者前期的研究结果表明,在较高应变率下变形时,由于塑性变形和热效应的共同作用会引发2060 铝锂合金在常温环境下的喷丸处理中发生动态回复再结晶软化(见图9)[46],这一过程使得材料中的位错密度降低、强度下降,可视为一种组织弱化现象。再结晶的形核、生长以及最终的再结晶晶粒尺寸均与应变率有关,当应变率较小时,变形时间较长,塑性变形产生的位错有足够的时间发生滑移及位错相消,因而材料中主要发生连续再结晶;当应变率增加,原子扩散时间不足,材料中发生不连续再结晶,再结晶比例减小,新形成的再结晶晶粒尺寸也较小,且变形过程中的应变率越高,变形晶粒内能更快积累畸变能,再结晶驱动力增大,动态再结晶形核率更高,晶粒得到细化[47]。

图9 AA2060 铝锂合金喷丸过程中的动态回复再结晶[46]Fig.9 Dynamic recovery and recrystallization of AA2060 Al-Li alloy induced by shot peening[46]

同时,动态回复再结晶还会改变板材原有的织构取向(见图10)[46],使得原本的轧制织构向再结晶织构转变。根据Schmid 方程,织构取向也会影响材料性能,转变为再结晶织构后局部加权平均Schmid 因子增大,使该处的硬度下降、强度减弱,也是组织弱化的一个原因。

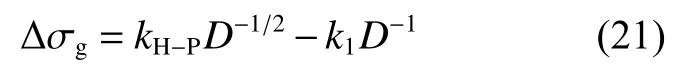

此外,晶粒尺寸本身对材料的组织弱化现象也有一定的影响。当应变率增加导致晶粒尺寸逐渐减小时,材料强度也并不是随晶粒尺寸的减小一直单调增加,而是存在临界晶粒尺寸使材料强度达到峰值。这是因为随着晶粒尺寸的变化,材料的变形机制发生了改变:在降低至临界晶粒尺寸前,随着晶粒尺寸的减小,晶界增多,对位错运动的阻碍作用增强,表现为组织强化;当减小到临界晶粒尺寸时,材料强度达到峰值;此后随着晶粒尺寸的进一步减小,应变主要集中在晶界,随着晶界的持续增多,可以通过晶界滑移实现更多的塑性变形,因而材料强度又发生回落,表现为组织弱化[48-50]。所以材料强度和晶粒尺寸之间的关系可以进一步修正为:

式中:kH-PD−1/2和k1D−1分别表示细晶强化和细晶弱化对材料性能的影响。

图10 AA2060 铝锂合金喷丸前后晶粒取向图[46]Fig.10 Grain orientation map of AA2060 Al-Li alloy before and after shot peening[46]

3.2 绝热剪切带

当应变率增加至105~107s−1范围时,在剪切变形高度局域化的高速动态变形过程中,材料受冲击作用部位的晶粒发生了严重的拉长和碎化,短时间内窄带中的密集剪切变形与温度急剧升高共同作用导致材料发生局部热力学不稳定,当热软化效应超过应变率硬化和应变硬化效应时,促进了绝热剪切带的形成[51-54]。在高应变率变形过程中,塑性功在短时间内转变为热量导致材料内部温度升高,材料来不及散热从而产生组织弱化使得强度降低[55]。

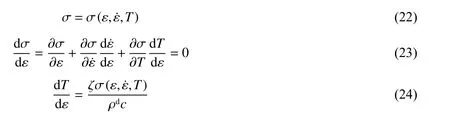

绝热剪切带的形成与应变速率密切相关,较高的应变率有利于绝热剪切带的萌生与扩展。其形成过程包含了形变带的产生和发展、形变带向相变带的转化、相变带的发展以及裂纹沿剪切带扩展而导致损伤的一系列过程,其中相变带通常产生于钢铁和钛合金等材料中。在一定的应变量下,随着应变率的增加,绝热剪切处于不同的演变阶段。这一过程可以从热黏塑性本构方程、热黏塑性失稳临界条件和绝热条件等方面进行分析[56]:

在一定温度T 下的双变量动态失稳准则即为[56]:

式中:积分常数G 取不同值时分别表示材料处于绝热剪切过程中的不同演变状态。

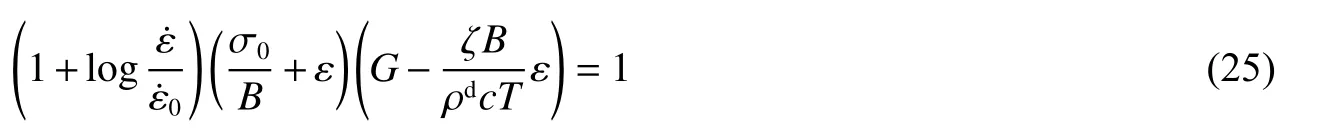

3.3 形变诱发相变

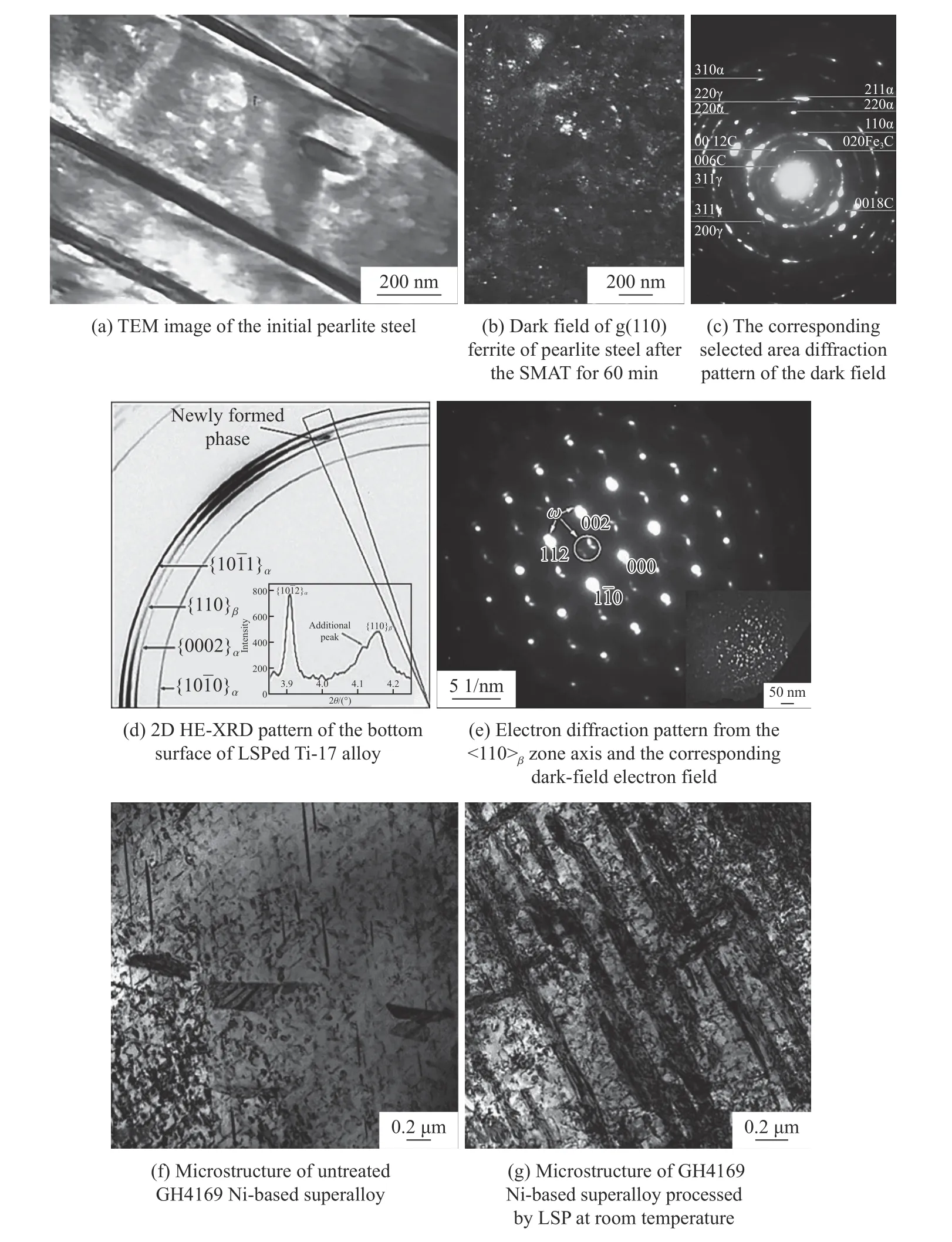

金属材料在不同应变率下变形时,组织中还会发生形变诱发相变,从而对材料的强度和塑性产生影响。在相变过程中,晶体的结构发生了转变,母相和新相的强度、塑性差异,以及相与相之间的相互作用等均会对材料的力学性能产生影响。目前研究比较多的是钢在较高应变率和较大变形量下发生的马氏体相变。研究表明,通过喷丸[57]、机械研磨[57]、激光冲击[58-59]等高速冲击表面处理方法对304 不锈钢进行处理,都可以使得材料中的奥氏体转变为马氏体,如图11 所示,奥氏体本身塑性较强,而马氏体较硬,相变及表层晶粒细化的协同作用可以改善材料的强度。此外,组织细化导致的韧化与马氏体相变脆化之间的平衡可以抑制应变局域化,也使材料塑性得以保持。类似地,其他类型的钢材[60]、钛合金[61]、高温合金[62]等经高速冲击表面处理后也会发生形变诱发相变,如图12 所示。

图11 304 奥氏体不锈钢的冲击相变[57]Fig.11 Phase transformation of 304 austenite stainless steel by impact deformation[57]

马氏体相变的产生是由于在高速变形过程中的绝热升温使其本质上还是一个短时热处理过程,在达到一定变形程度时,亚稳态的奥氏体向稳定状态的马氏体转变。当应变率较小时,材料主要以变形为主,材料中的马氏体含量较少,分布也较为集中;随着应变率的增加,逐渐出现绝热温升,此时相变诱导塑性效应和温度效应的协调作用使产生的马氏体板条分布更加均匀[63-64]。

图12 不同材料在不同高速冲击表面处理下的形变诱发相变[60-62]Fig.12 Deformation induced phase transformation of different materials under different high velocity impact surface treatments[60-62]

材料的相变驱动力包括化学驱动力和机械驱动力两部分,化学驱动力即为母相与新相之间的化学自由能差值,而外载荷导致的变形即为机械驱动力。高应变率变形增大了相变的机械驱动力,晶格中原子的振动幅度显著增加,有利于原子从一个势能低谷迁移到另一低谷而产生相变,这一过程吸收了部分冲击功。应变率越高,试样吸收的能量越多,绝热温升越高,冲击载荷做功转化成的相界面能和应变能越多,促使亚稳相向稳定相转变。形变诱发相变消耗了部分变形能从而抑制了局部塑性变形的产生,使材料的变形更加均匀,塑性也得到改善。

3.4 位错组态

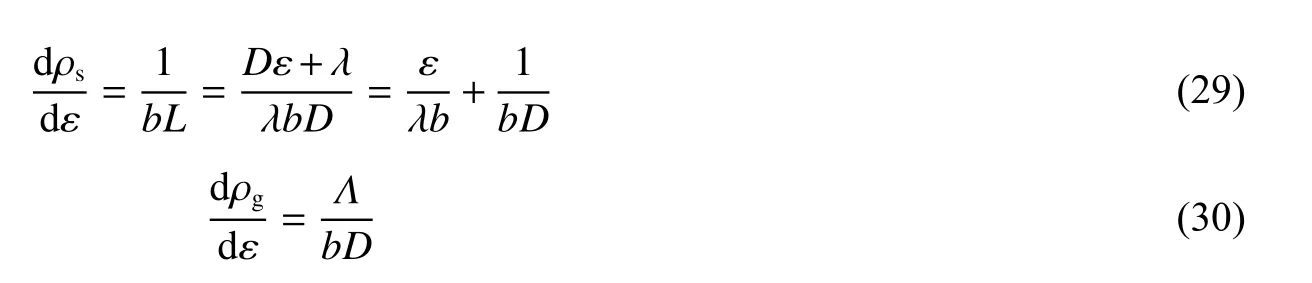

在外加载荷的作用下,金属材料的塑性变形在晶粒内部通常主要体现为位错运动,位错密度随应变率的变化关系[17]:

式中:ρ为可动位错密度,ω为比例常数,b 为伯氏矢量,v 为位错运动速率。

即随着应变率的增加,位错密度会逐渐增大。传统的晶体塑性理论表明,位错滑移是热激活机制的,如下式[65]:

式中:σA为位错运动的长程阻力,与热激活无关;σT为短程阻力,与热激活相关;U0为位错交截过程的总势垒;V 为热激活体积;kT为玻尔兹曼常数。

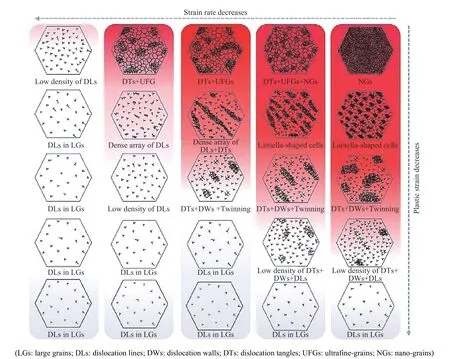

所以在塑性变形过程中,应变率越大,位错自身能量越高,更倾向于形成稳定结构,材料内部位错组态随应变量和应变率的演变规律如图13 所示。

图13 位错组态随应变量和应变率的演变规律示意图[66-67]Fig.13 Proposed diagram of dislocation evolution with the increment of plastic strain and strain rates[66-67]

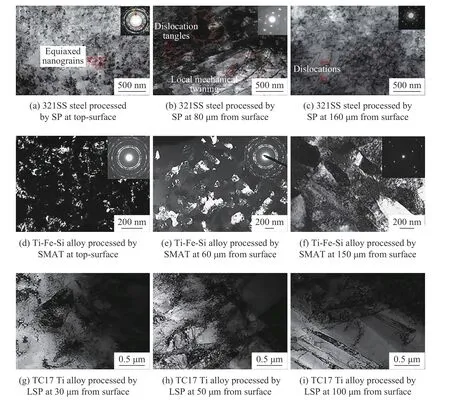

如高能喷丸[68]、表面机械研磨处理[69]和激光冲击[70]等高速冲击表面处理过程中,材料表面的应变率较高,可达104~106s−1。但是随着距表面深度的不断增加,冲击能量向内不断衰减,越接近试样心部,应变量和应变率越小,材料内部的位错密度也会逐渐降低,因而在表层形成了梯度分布的位错结构,如图14 所示。

图14 高速冲击表面处理后不同深度处的位错组态[68-70]Fig.14 Dislocations at different depths after high velocity impact surface treatments[68-70]

高速冲击表面处理时,试样心部的应变率和变形量均较小,晶内形成位错线。随着距表面深度的减小,应变率和变形量均逐渐增大,材料内的位错逐渐累积、位错密度也逐渐增加,位错发生缠结、交割等相互作用,形成大量密集的位错墙,选区电子衍射(selected area electron diffraction,SAED)显示为拉长状的斑点,表明亚晶之间是取向差较小的多晶。随着位错的不断累积,位错墙和位错缠结将晶粒分割成胞状亚结构,胞壁处的位错密度较高,胞内的位错密度较低,晶粒纵横比减小。当逐渐靠近材料表面时,应变率接近于峰值,更多的位错在晶界处堆积,亚晶界处的位错不断生成与湮灭,导致亚晶界两侧失配角增大,逐渐转变为大角晶界,此时SAED 显示为完整的圆环,表明表面处形成了随机取向的细小等轴晶。

根据Taylor 位错理论,位错密度对材料流动应力的影响可用下式计算:

式中:Δσd为由位错密度变化引起的屈服强度增量,M 为Taylor 因子,α 是表征位错之间相互作用的参数;ρt是总位错密度,它包含统计存储位错(ρs)和几何必需位错(ρg),两类位错密度随变形量的变化分别如下式[71]:

式中:L 为平均自由程,λ 和Λ 是材料参数,D 为晶粒尺寸。两类位错对材料流动应力的影响可以用复合模型来表示[71]:

式中:f 为晶界比例。

基于前述分析,应变率对位错组态的影响可以归纳为:准静态或低应变率变形可以视为等温过程,在此过程中位错密度不断增加,材料强度增加塑性降低,发生较为明显的组织强化。但是当应变率较高时,变形过程可认为伴随有绝热升温也可能产生摩擦热,对有些材料如2060 铝锂合金等而言,塑性变形与热效应的共同作用易引发动态回复再结晶使得位错发生重组和异号位错相消,导致位错密度降低,可能引起材料强度的下降。同时,在较高应变率条件下变形时,位错短时间内受到较大应力,有更多的滑移系被激活以协调塑性变形,缓解了局部应力集中,这时材料也产生了一定的组织软化现象。应变率的强化和弱化作用导致了位错组态的多样性。

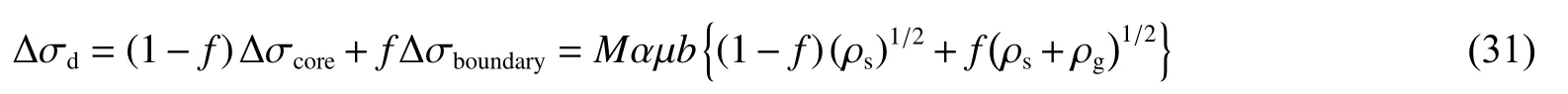

3.5 析出相

变形过程中的应变率还会影响晶内和晶界处的析出相及其与位错之间的相互作用。蔡大勇[72]对GH4169 高温合金进行喷丸处理使材料中析出了δ’相,如图15(a)~(b)所示,AISI 4140 钢经激光冲击处理后在亚晶界处析出了球形M23C6析出相[73],如图15(c)~(d)所示,6061 铝合金在激光冲击处理后也析出了纳米尺寸的球形析出相[74],如图15(e)~(f)所示。

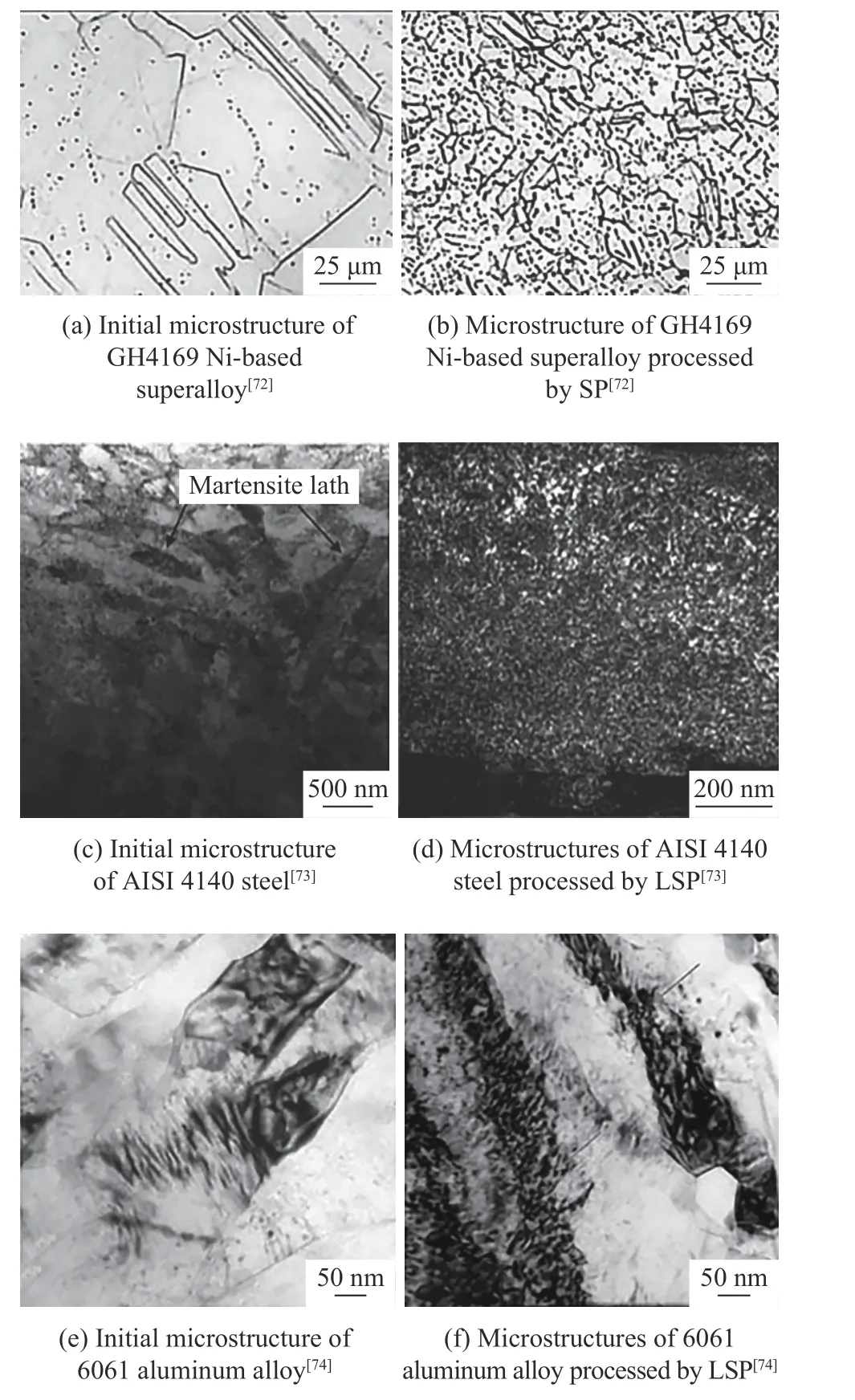

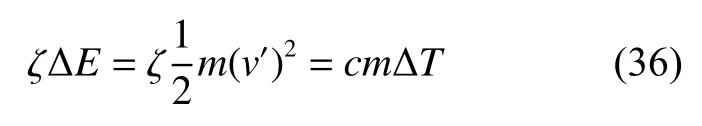

这些研究均表明,在高速冲击表面处理过程中,随着应变率的增加,外力做功明显,引起较为显著的绝热温升现象,冲击过程中的温度变化量可通过下式计算得到[47,75]:

图15 不同材料在不同高速冲击表面处理变形时析出相变化[72-74]Fig.15 The variation of precipitates of different materials deformed under different high velocity impact surface treatments[72-74]

式中:W 为冲击物体对靶材所做的功,εs、εc分别为起始和终结应变,Q 为试样吸收的能量,m 为试样质量。但由于 σ是一个随应变变化的数值,不易计算,故可采用下式近似计算:

式中:∆ E为冲击动能,v'为冲击速度,假设冲击动能全部转化为试样做功,可得到下式以计算温度变化量:

塑性变形和温度效应的协同作用使材料中析出第二相,产生了明显的强化作用,改善了材料的力学性能。根据不同材料中析出相的类型、尺寸和分布状态不同,产生的强化效果也有所差异[64]。

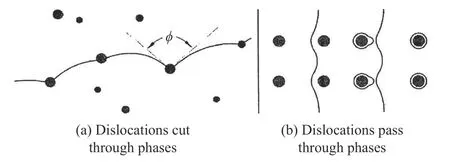

析出相的强化效果主要通过其与位错发生交互作用体现,其强化机制按析出相是否可变形分为位错切过机制和位错绕过机制,析出相与位错之间的相互作用示意图如图16 所示。当析出相可变形且与基体之间为共格或半共格关系时,表现为位错切过机制,其强化效果主要取决于析出相本身的性质。在切过机制中,所产生的共格应变易对层错、弹性模量等产生影响,从而产生共格应变强化、模量强化、层错强化等。因此,析出相尺寸越大、数量越多,产生的强化效果越明显[76]。但是,切过机制使位错切过阻力降低,位错平面塞积的可能性降低,易导致变形局域化,对材料塑性不利。

当析出相强度较高不易发生塑性变形且与基体之间不共格时,表现为位错绕过机制,即Orowan 强化机制,如下式:

图16 位错运动通过强化相方式[77]Fig.16 The ways of dislocation moving through strengthening phases[77]

式中:Δτ 为由析出相引起的切应力变化量,v 为泊松比,d'为粒子之间的有效间距,Dp为粒子的平均直径,r0为位错核的半径。

从式(37)中可以看出,对于不易变形的析出相,其强化效果主要取决于析出相的间距。在这一过程中,不仅会产生大量位错环导致位错塞积,对位错源产生反作用,阻碍位错运动;而且位错环的形成减小了析出相之间的间距,位错绕过作用增强,这些均表现为组织强化效果。因此,获得细小且密集分布的析出相有利于改善材料的力学性能。

应变率对位错与析出相之间相互作用的影响如图17 所示。当外载的应变率较低时,材料中的析出相数量较少,尺寸较大,不满足位错绕过机制的条件,所以此时以位错切过机制为主。但是随着应变率的增加,可动位错的运动速度增大,较高的运动速率说明位错能量较高,此时位错绕过析出相,两种机制均表现出明显的组织强化效果。因此,析出相对材料强度的影响可以归纳为下式:

图17 应变率对位错与析出相之间相互作用的影响[77]Fig.17 Effects of strain rate on the interaction of dislocations and precipitates[77]

式中:Δσp为由析出相引起的屈服强度变化量,kp为拟合常数。

此外,较高应变率变形也可能促使细小的析出相回溶,造成材料强度的降低。7055 铝合金[78]和AA2195 铝合金[79]在不同应变率下变形时,材料中细小的析出相发生了不同程度的回溶,降低了材料力学性能。冲击载荷提供的变形能越大,则析出相回溶的驱动力增加,回溶速度加快。高速冲击表面处理过程中,材料中的位错密度较高,有更多的变形能转化为材料内能。因此,位错与析出相之间的相互作用增强,析出相回溶所需的变形量减小,回溶速度加快。但是当析出相回溶较多时,位错与析出相之间的交互作用减弱,回溶速度放缓[80]。当材料中有较多的析出相回溶时,析出相对位错的阻碍作用减弱,位错可动性增加,导致材料发生组织软化。

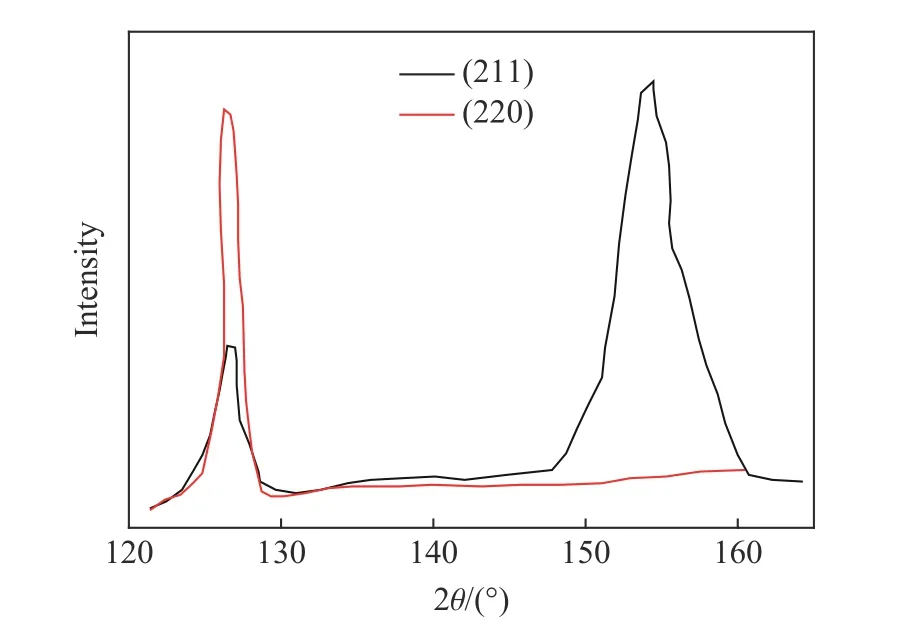

3.6 变形孪晶

当表面处理过程中的应变率较高时,晶粒内的位错滑移机制受到抑制,材料塑性变形的微观机制发生改变。应变率对材料变形机制的影响可用Zener-Hollomon 参数表征[81-82]:

式中:Q'为扩散激活能,R 为气体常数。

与常规变形条件(较低应变率和室温)相比,随着应变率的增加,lnZ 增大,相当于降低了材料层错能[83]。随着层错能的降低,产生孪晶的临界应力减小,而发生位错滑移的临界应力对层错能不敏感,当层错能低于临界值时材料的变形机制发生转变。位错及变形孪晶的演变规律如图18 所示。在塑性变形过程中,随着应变率的增加,当应变量较大或晶界处产生位错塞积时,位错滑移受到较大阻碍导致内应力增加,产生局部应力集中,当位错塞积产生的内应力达到临界孪晶应力时即产生变形孪晶[84]。

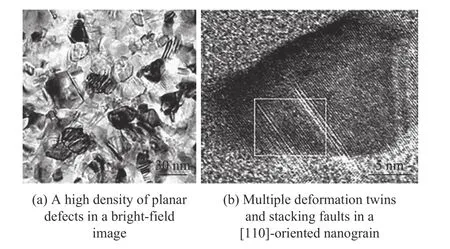

一般而言,变形孪晶多在层错能较低的材料中出现,如钢、钛合金等。低层错能材料的滑移面间距较大,它们在表面机械研磨[85]、高能喷丸[85]、激光冲击[86]等高应变率载荷作用下变形时,位错滑移开动较为困难,扩展位错不易聚合。因此变形时产生的位错难以运动导致不断聚集产生应力集中,开始产生如图19 所示的变形孪晶以协调变形,使晶粒取向有利于变形。

图19 高应变率下变形孪晶[85-86]Fig.19 Deformation twins occurred under high strain rates[85-86]

但是,在一定的变形条件下高层错能材料如铝合金中也会产生变形孪晶。Yamakov 等[87]通过分子动力学模拟探究了纳米孪晶铝在不同变形量下的组织结构演变过程以及变形孪晶的形成机制;Chen 等[41]和Liao 等[88]也报道了低温高应变率条件下铝合金中可以形成变形孪晶,如图20 所示。当铝合金处于高应变率条件下变形时,铝合金中的变形机制发生转变,产生变形孪晶以协调塑性变形。

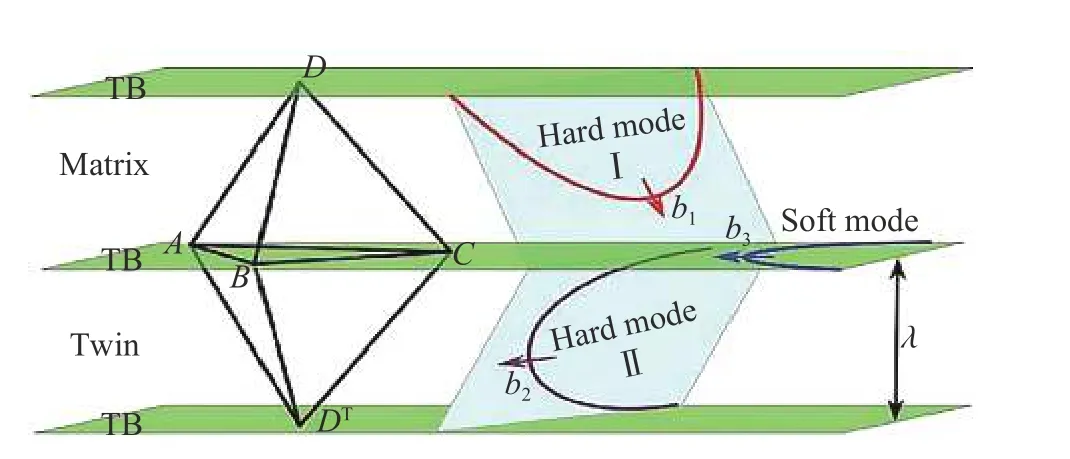

孪晶对材料性能的影响与孪晶层厚度有关,同时也取决于位错滑移面和滑移方向与孪晶界之间的位向关系。根据位向关系的不同可以分为位错塞积穿过孪晶界机制(hard mode I)、贯穿位错受限滑移机制(hard mode II)以及不全位错平行孪晶界滑移机制(soft mode),如图21 所示[89]。

对于块体材料,当孪晶层厚度大于临界厚度(ec)时,在变形过程中,孪晶界不仅可以像传统晶界一样阻碍位错运动,提高材料强度,还可以作为位错滑移面提供较多的位错存储空间,从而改善材料塑性,孪晶对材料强度的影响如下式[90-91]:

式中:△σt为由孪晶引起的屈服强度变化量,β 为常数,e 为孪晶层厚度,F 为孪晶体积分数。

图20 纳米晶铝TEM 图像[41]Fig.20 TEM micrographs of nanocrystalline aluminum deformed by manually grinding[41]

图21 Thompson 双四面体与纳米孪晶片层的相对位向关系[89]Fig.21 A schematics showing the relative orientation between a double Thompson tetrahedra and twin lamellae[89]

此时随着应变率的增加,孪晶层厚度减小,孪晶密度增加,孪晶界对位错的阻碍作用增强,表现出明显的组织强化效果。

但是,当孪晶层厚度低于临界值时,应变率继续增加导致的孪晶层厚度减小会使材料强度降低,表现出组织弱化效果[92]。此时变形机制转变为肖克来不全位错从孪晶界或晶界处形核,并沿孪晶界向晶粒内部运动,此时位错的晶界形核过程主导材料的强度和塑性。因而此时当应变率较高时,晶粒尺寸减小,孪晶层厚度减小,材料强度反而降低,但塑性有所改善。同时,晶粒尺寸越小,临界孪晶层厚度越小,材料峰值强度越高。

综合前述分析,在材料的塑性变形过程中,材料内部的晶粒结构、绝热剪切带、形变诱发相变、位错组态、析出相以及变形孪晶等均会随表面处理过程中应变率的变化而变化,从而对材料的宏观力学性能产生影响,表现出组织强化或者弱化效果。在高速冲击表面处理过程中,随着变形的不断进行,位错不断增殖、堆积导致位错密度急剧增加,使得材料强度增加、塑性下降,产生组织强化。但此过程中被激活的滑移系增多,同时可能伴随有绝热温升和摩擦热的影响,使得有些材料中位错相消并产生动态回复再结晶,引起织构演变,同时位错密度降低,表现为材料流动应力的下降和塑性的改善。不同应变率变形时还会产生形变诱发相变和第二相析出,改变基体中的强化相类型、尺寸和分布状态,影响析出相与位错的相互作用机制,产生组织强化。同时,高应变率变形产生的绝热温升也可能导致基体中的析出相回溶,对位错运动的阻碍作用减弱,导致组织弱化。当应变率和变形量进一步增加时,位错密度达到饱和,位错运动受到限制,局部应力集中超过临界孪晶应力,促使变形孪晶形成以协调塑性变形,孪晶层厚度以及位错与孪晶界之间的位向关系也会产生组织强化或弱化效果[93]。

4 高速冲击表面处理梯度组织变形特点

材料性能是内部各微观组织结构协同作用的宏观体现。随着表面处理过程中应变率的增加,在产生应变率强化效果的同时,也不可避免地会产生一定的弱化作用,强化与弱化因素之间的协调与平衡最终产生复杂的应变率效应。单纯通过较高的应变率和较大的变形量细化组织在获得较高强度的同时也会损失材料塑性,这将限制金属材料的进一步应用。因此,如何通过合适的表面处理工艺来调整金属材料的微观组织结构,从而改善材料的表面完整性并调控其力学性能,将是未来研究的重点和难点。

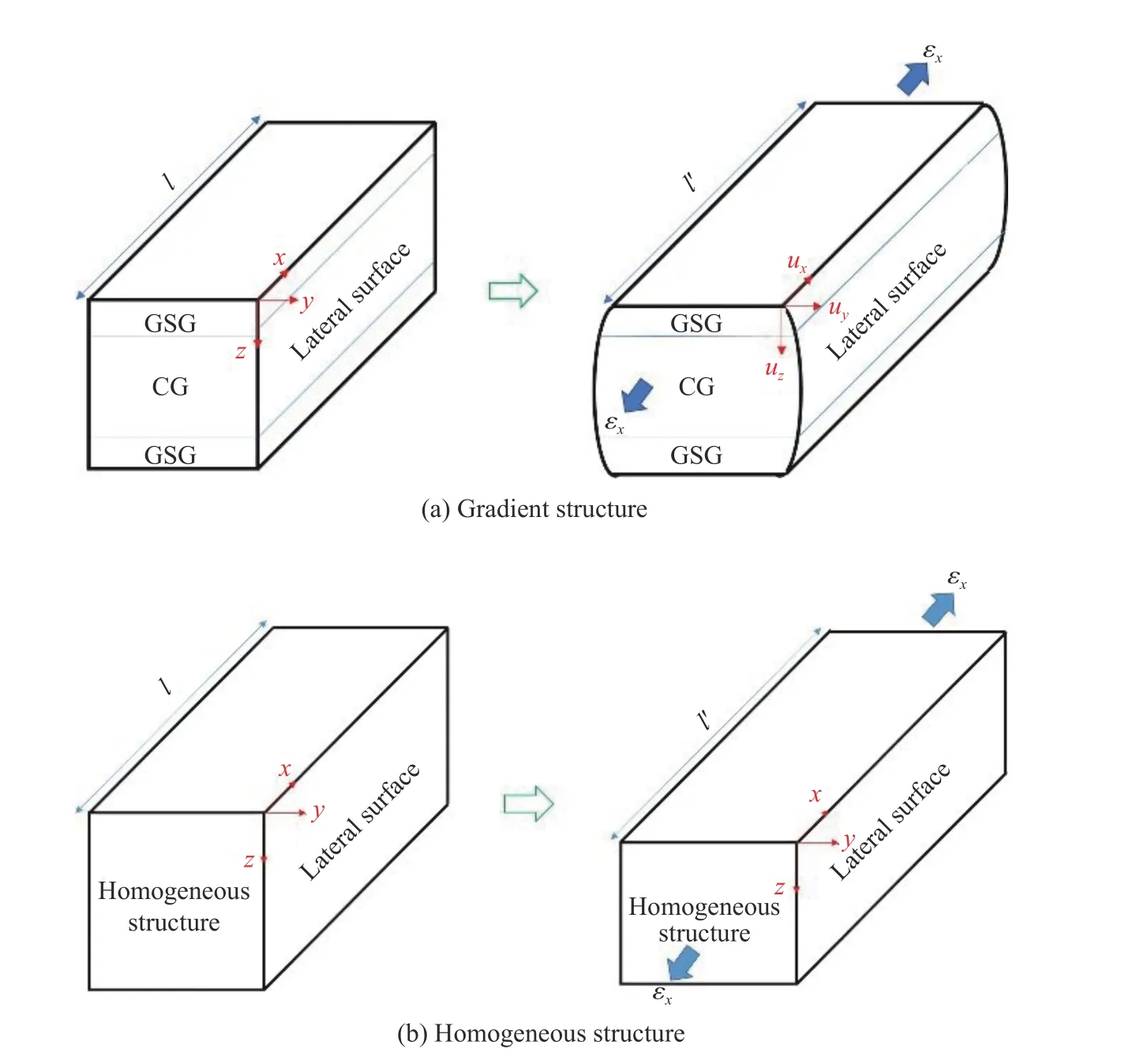

研究表明,通过诸如高能喷丸[94-95]、表面机械研磨[96-97]、激光冲击[98-99]等高速冲击表面处理可以形成梯度形变组织。在变形过程中,表面细晶层可提高材料强度而内部粗晶基体则可保证材料塑性,细晶层与粗晶层之间没有明显界面,在变形过程中不易发生分层。且梯度组织在变形过程中的不均匀应变分布可以促使产生几何必需位错,形成背应力强化,如下式:

式中:σb为背应力,σu为材料卸载过程中的反向屈服应力,σ∗为流变应力的热激活部分。这有利于改善材料强度。同时梯度组织的宏观应变梯度使材料在变形过程中处于多向应力状态,如图22 所示,易激活新的滑移系,有利于变形。表层细晶与内部粗晶在变形时相互约束,抑制应变局域化和早期屈服,也改善了材料塑性,可以实现较好的强度与塑性组合[100]。

图22 试样变形示意图Fig.22 Schematic diagram of sample deformation

基于现有研究结果,本文中提出各类组织结构对材料流动应力影响的综合效应模型,以体现各强化和弱化因素对材料性能的影响:

式中:第1 项σ0为晶格摩擦力;第2 项是晶粒的影响(包括细晶强化、细晶弱化以及晶粒取向的影响,k2为拟合常数,ηavg为加权平均Schmid 因子);第3 项为位错的影响;第4 项为析出相的影响;第5 项为孪晶的影响。

5 结论与展望

(1)金属材料力学性能与表面处理过程中的应变率密切相关。随着应变率的增加,材料的屈服强度、抗拉强度和表层硬度通常会有所增大,表现出应变率强化效果。经表面处理后形成的梯度组织,相比于均匀粗晶的低强度高塑性和均匀细晶、超细晶、纳米晶等材料的高强度低塑性,可以获得更好的强度与塑性组合,有效改善材料的力学性能。

(2)表面处理过程中的应变率也会对材料的组织结构演化产生重要影响。当应变率较低时,材料处于准静态或低应变率变形,此时材料的变形机制以位错滑移为主,在该范围内,随着应变率的增加,晶粒细化、位错密度增大,由于晶界强化和位错强化,材料的强度增加、塑性下降,表现出组织强化效果。随着应变率的进一步增加,大多数材料均会表现出应变率强化效应,但有些材料如2060 铝锂合金等,由于塑性变形和热效应的共同作用,也可能引发动态回复再结晶,这又导致位错密度下降,并引发织构弱化,产生组织弱化效果。

(3)当应变率较高时,材料处于冲击变形阶段,由于变形时间极短,塑性功转化成的热量来不及耗散,可产生绝热温升,微观组织中可能产生绝热剪切带,导致材料流动应力下降。此外,高应变率变形不仅产生形变诱发相变,还会影响沉淀相的析出与回溶,改变沉淀相与位错之间的相互作用机制,从而产生强化或弱化作用。当应变率增加导致的位错增殖达到饱和且局部应力集中程度超过临界孪晶应力时,还会激发变形孪晶的产生。应变率越高,孪晶层间距越小,孪晶密度越大。在减小至临界孪晶层厚度之前,随着孪晶层厚度的减小,孪晶界对位错运动的阻碍作用增强,材料表现出强化效果。此后,随着孪晶层厚度的进一步减小,变形机制发生变化,不全位错沿孪晶层滑移继而产生弱化现象。

(4)基于现有应变率效应对材料力学性能和微观组织的研究成果,未来可利用不同应变率的变形方式对金属材料的组织结构进行设计和调整,改善材料的表面完整性,从而调控材料宏观性能。利用高速冲击表面处理可以在材料表层形成梯度分布的组织结构,在提高材料强度的同时改善其塑性,从而获得较优的力学性能,有利于拓宽金属材料的应用范围。