大豆油预乳化液对低动物脂肪肉糜凝胶改性的影响

高雪琴,宋世佳,胡力,付丽*,孙森伟

(1.河南牧业经济学院,郑州 450054;2.新疆大学,乌鲁木齐 830046;3.河南伊赛牛肉股份有限公司,河南 焦作 454450)

肉制品中动物脂肪对于提高产品的嫩度和多汁性及提供良好风味等方面具有重要作用[1]。传统肉糜类制品通常含有15%~30%富含胆固醇和饱和脂肪酸的动物脂肪。然而,动物脂肪摄入过多会导致高血压、肥胖症以及心血管疾病发病率的上升,对消费者的健康存在潜在威胁,因此用动物脂肪代替物来生产低脂肉制品愈发受到人们的青睐[2-3],但单纯地降低脂肪含量会给肉制品带来不利影响[4]。乳液凝胶可作为脂肪替代物,有效降低饱和脂肪酸的含量,提高多不饱和脂肪酸、人体必需氨基酸、矿物质等含量[5]。目前,应用富含不饱和脂肪酸的植物油等代替传统肉糜制品中部分动物脂肪的相关报道不断增多[6-7],将植物油和蛋白类物质等进行预乳化后添加到肉制品中代替部分动物脂肪将成为近几年的研究热点[8]。

大豆是我国重要的粮食作物之一[9],鉴于大豆油获取方便、营养价值高等特点,本研究在单因素实验的基础上,利用响应面优化实验,探究不同比例的大豆分离蛋白、大豆油和水制备的预乳化物对低动物脂肪肉糜蒸煮损失率的影响,以探究各因素的最佳复配方案,确定大豆分离蛋白、大豆油和水的最优添加量。通过对传统肉糜制品的工艺改进,添加适量的预乳化物有效降低其动物脂肪含量,改善脂肪酸的构成,从而改善此类产品的品质,为研究和开发健康的低脂肉糜产品提供了理论基础。

1 材料与方法

1.1 材料与试剂

猪瘦肉、猪背膘、大豆油、大豆分离蛋白、LV-R-03卡拉胶、复合磷酸盐。

1.2 仪器与设备

RY-8(S)自动绞肉机 正元精密机械(苏州)有限公司;ZB-15斩拌机 北京裕达食品机械厂;HH-S恒温水浴锅 江苏省金坛市医疗仪器厂;MX-SS40手动搅拌机 日本Panasonic(松下)公司;FA224电子分析天平 上海沪粤明科学仪器有限公司;T25 digital Ultra-Turrax高速均质机 德国IKA公司;D-78532 Tuttlingen离心机 德国Hettich公司;Brookfield CT3质构仪 浙江纳德科学仪器有限公司;SOX 500脂肪测定仪 上海添时科学仪器有限公司;SH220N石墨消解炉 济南海能仪器股份有限公司;CR-400色差仪 南京柯立配电子科技有限公司;K9840自动凯氏定氮仪 上海圣科仪器设备有限公司。

1.3 方法

1.3.1 乳化液及肉糜凝胶制备工艺

工艺流程:原料肉处理→切块→绞肉→斩拌→制备预乳化液→混合→装管→离心→煮制→晾干→真空包装。

斩拌:将绞好的瘦肉放入斩拌机中低速斩拌1 min,边斩拌边加入1.8%食盐、0.3%复合磷酸盐,先加入1/3事先准备好的15%冰水,之后高速斩拌1 min,再进行低速斩拌,并添加1/3冰水,停歇1.5 min。随后加入绞碎的脂肪和剩下的1/3冰水,再高速斩拌2 min以得到均匀一致的肉糜。

预乳化液的制备:按照比例(按照猪瘦肉重量的百分比)称取大豆油、大豆分离蛋白和水,称取卡拉胶0.48%。将大豆分离蛋白和卡拉胶先后混入大豆油中,搅拌均匀,再倒入水后稍微搅拌,然后使用高速均质机进行均质。均质过程中先使用3400 r/min将物料混合,然后不断提高转速至4800 r/min,均质3 min,直至乳化液呈类似动物脂肪的均匀物质即可。

混合:将肉糜平均分成几份,添加36%(按照猪瘦肉重量的百分比)上述均质好的预乳化液,在小型搅拌机中进行搅拌混合。

肉糜凝胶的制备:取适量混合好的肉糜装到50 mL离心管内,2500 r/min离心5 min(去气泡)。先将水浴锅温度调至85 ℃,待温度达到85 ℃后,将样品放入水浴锅中进行煮制,待其中心温度达到75 ℃后再煮制30 min,冷却至室温即得到肉糜凝胶。

工艺条件:预乳化液中的大豆油、大豆分离蛋白、卡拉胶和水添加量按照猪瘦肉重量的百分比进行添加;猪肉的前处理中复合磷酸盐、食盐、冰水的添加量分别为猪瘦肉和猪背膘总重量的0.3%、1.8%、15%。

实验组:肥膘∶瘦肉为1∶7,添加36%(按照猪瘦肉重量的百分比)大豆油预乳化液。

对照组:肥膘∶瘦肉为3∶7,不添加预乳化液,其余工艺条件相同。

1.3.2 评价指标测定

1.3.2.1 蒸煮损失率测定

对煮制之前的肉糜进行称重,记为M1。样品煮制完成,冷却至室温后,再次进行称重,记为M2,计算公式如下:

1.3.2.2 色差测定

采用CR-400手持式色差仪测定熟制样品的色差。将样品放置在室温下暴露20 min左右,再将样品切成高约2.5 cm的圆柱体,然后将手持式色差仪用标准白板校准后(Y=89.2,x=0.3153,y=0.3222),进行样品色度的测定。每个样品的测定重复3次,记录下这3次样品测定的L*值、a*值、b*值(亮度、红度、黄度),结果取3次测定结果的平均值。

1.3.2.3 质构测定

采用CT3质构仪进行TPA质构分析。将样品切成高度为2.5 cm左右的圆柱体,放置在保鲜膜上,测定其硬度(g)及弹性(mm)。测定参数:选用TA3/100探头,测试速率为4.00 mm/s,返回速率为4.00 mm/s,目标形变为50%,触发点负载为15 g,下压距离为5.00 mm,循环次数为2次。试样取3份,结果为3份样品测定的平均值。

1.3.2.4 扫描电镜

将样品切成大约1 cm的圆柱体,然后放在2.5%的戊二醛缓冲液中固定12 h,从固定好的肉糜样品中取出大约1 cm3的肉块,使用导电胶带固定,在30 kV×80 SE下进行真空观察,然后拍照。

1.3.3 数据处理方法

每个实验重复3次,结果用平均值±偏差来表示。运用Origin 2017进行绘图;在单因素实验的基础上,确定各因素水平,采用 Design Expert 8.0.6软件中的Box-Behnken进行响应面优化设计,并对数据进行模型拟合以及方差分析;用SPSS Statistics 25对实验组和对照组进行显著性差异分析。

2 结果与分析

2.1 单因素实验结果

2.1.1 大豆油添加量对肉糜凝胶品质的影响

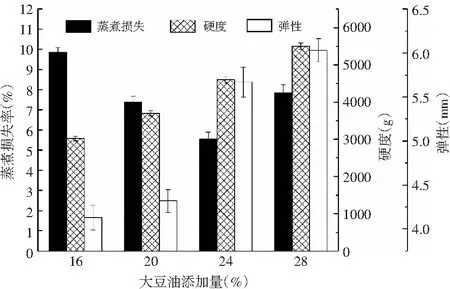

固定大豆分离蛋白(SPI)的添加量为2.2%,水的添加量为20%,考察大豆油添加量对肉糜凝胶蒸煮损失、硬度、弹性的影响,结果见图1。

图1 大豆油添加量对肉糜制品品质的影响Fig.1 The effect of soybean oil additive amount on the quality of minced meat products

由图1可知,随着大豆油添加量的增加,肉糜凝胶的硬度和弹性也逐渐增大,这是因为在蛋白凝胶网络结构中,油滴可以作为活性填充物增强凝胶网络,并且油相体积分数越高,凝胶强度越高[10-12];与此同时,肉糜凝胶的蒸煮损失呈现先减少后增加的趋势,且在大豆油添加量为24%时蒸煮损失达到最低,这是因为油滴填充于凝胶结构的孔隙中,通过提高毛细管力有效降低了凝胶在形成过程中的脱水率[13],但是由于凝胶孔隙承载能力有限,过多的油滴会在凝胶形成过程中流失,因此大豆油添加量继续增加反而会造成蒸煮损失的提升。综合考虑,本实验选取大豆油的添加水平为24%。

2.1.2 大豆分离蛋白(SPI)添加量对肉糜凝胶品质的影响

固定大豆油的添加量为24%,水的添加量为20%,考察大豆分离蛋白添加量对肉糜凝胶蒸煮损失、硬度和弹性的影响,结果见图2。

图2 SPI添加量对肉糜制品品质的影响Fig.2 The effect of SPI additive amount on the quality of minced meat products

由图2可知,随着大豆分离蛋白添加量的增加,肉糜凝胶的硬度和弹性均有明显增加,而蒸煮损失则明显减少。这可能是因为大豆分离蛋白浓度的增加,加强了蛋白质间的相互作用,从而形成较紧密的网状结构,使凝胶的硬度和弹性上升;并且大豆分离蛋白良好的持水性和持油性,增强了肉糜凝胶的持水性和持油性能力[14],从而降低了肉糜凝胶的蒸煮损失。综上所述,并且考虑成本因素,本实验选取SPI添加水平为2.6%。

2.1.3 水添加量对肉糜凝胶品质的影响

固定大豆分离蛋白(SPI)的添加量为2.6%,大豆油的添加量为24%,考察水的添加量对肉糜凝胶的蒸煮损失、质构(硬度和弹性)的影响,结果见图3。

图3 水添加量对肉糜制品品质的影响Fig.3 The effect of water additive amount on the quality of minced meat products

由图3可知,水分添加量适当地增大可降低肉糜凝胶的蒸煮损失,但随着水分添加量的进一步增大,肉糜在蒸煮过程中损失增加。这可能是因为适量的水与蛋白质和卡拉胶等作用在乳化过程中可使油滴更好地分散于乳液体系中,从而降低蒸煮过程中植物油的损失;肉糜中的蛋白质、卡拉胶等物质具有一定的保水能力[15-16],但水分添加量超过肉糜在凝胶过程中最大的承载能力就会导致蒸煮损失的增加。与此同时,我们观察到肉糜凝胶硬度随着水分添加量的增加呈现降低的趋势,但其弹性则相反。这是因为在水的作用下,卡拉胶等与蛋白质结合后加热可形成质地较硬、较脆的凝胶;但加水量进一步增加形成的是较柔软、富有弹性的凝胶。综上所述,本实验选取水分添加量的水平为16%。

2.2 Box-Behnken实验结果与分析

2.2.1 模型的建立及显著性检验[17-18]

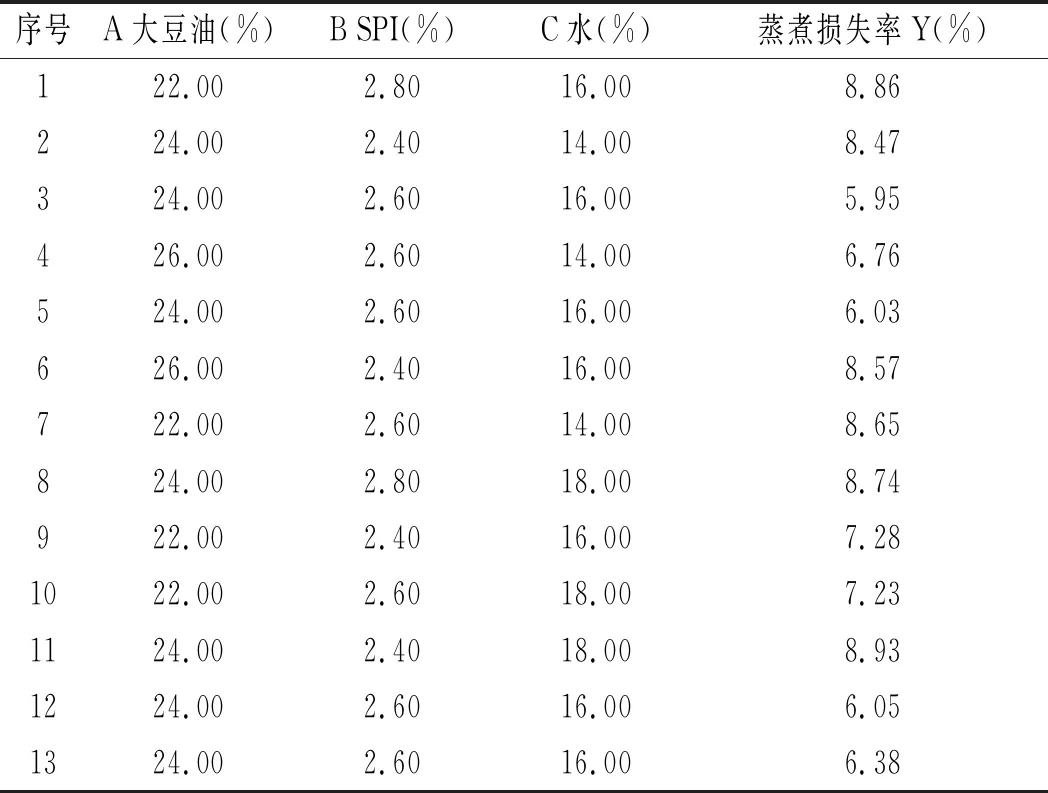

在单因素实验的基础上,以大豆油添加量、大豆分离蛋白(SPI)添加量和水添加量为考察因素,以蒸煮损失为综合评价指标,进行三因素三水平的响应面分析。Box-Behnken实验因素的水平编码见表1,实验设计与结果见表2。

表1 肉糜配方优化Box-Behnken实验因素与水平Table 1 The factors and levels of Box-Behnken test for optimization of minced meat formula

表2 肉糜配方优化Box-Behnken实验设计与结果Table 2 The Box-Behnken test design and results for optimizing the formula of minced meat

续 表

运用Design Expert V8.0.6.1软件对表2中的数据进行拟合,得到以蒸煮损失率(Y)为响应值的二次多项回归模型编码方程为:

Y= 6.11-0.11A-0.076B+0.22C-0.78AB+0.85AC+0.073BC+0.57A2+1.26B2+1.17C2。

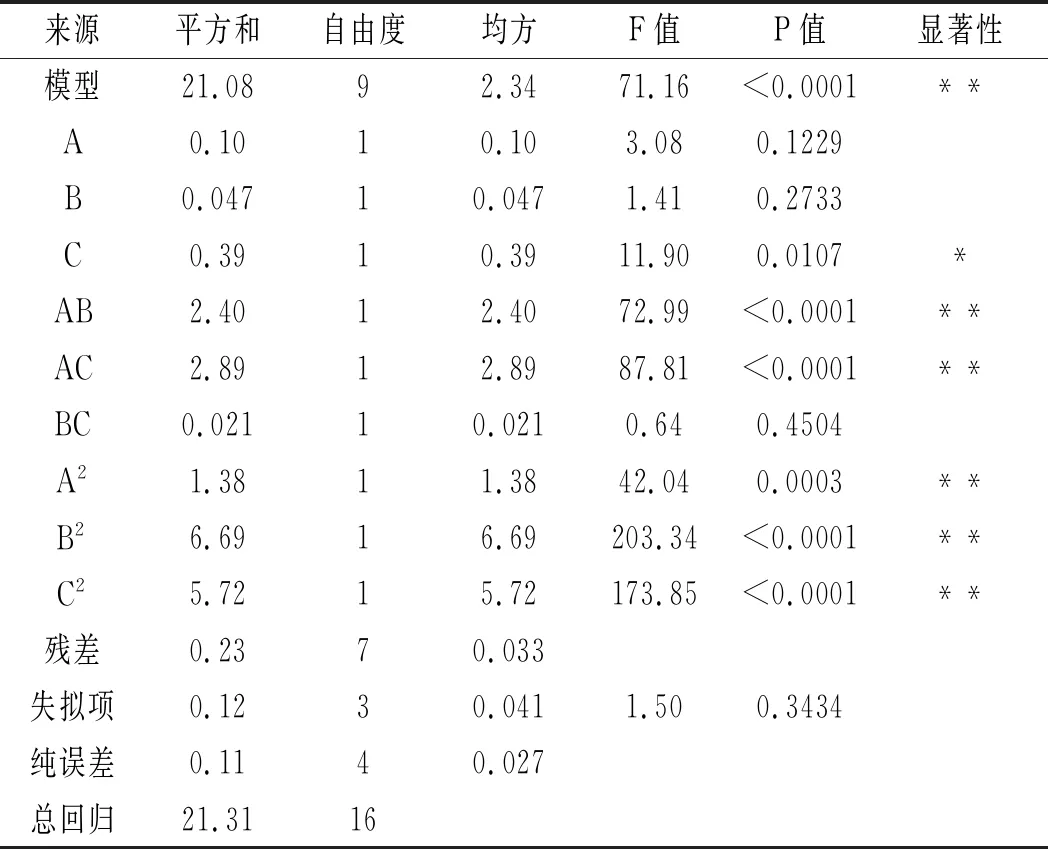

对上述回归模型进行方差分析,结果见表3。

表3 回归模型方差分析Table 3 The variance analysis of regression model

由表3可知,回归模型具有显著性(P<0.01),失拟项不具有显著性(P>0.05),表示该模型较可靠。一次项中C(水添加量)对结果影响显著(P<0.05),A(大豆油添加量)和B(SPI添加量)对结果影响不显著(P>0.05);各因素的交互作用中AB(大豆油和大豆分离蛋白)、AC(大豆油和水)对肉糜凝胶蒸煮损失影响十分显著(P<0.01),说明大豆油添加量(A)、大豆分离蛋白添加量(B)和水添加量(C)之间的交互作用对肉糜凝胶蒸煮损失的蒸煮损失率有显著影响。二次项偏回归系数(A2、B2、C2)对结果影响极显著(P<0.01)。这说明大豆油、水和大豆分离蛋白(SPI)的添加量对低脂肉糜制品的蒸煮损失率影响非常显著。各因素对低脂肉糜制品的蒸煮损失率影响程度依次为C(水添加量)>A(大豆油添加量)>B(大豆分离蛋白添加量)。

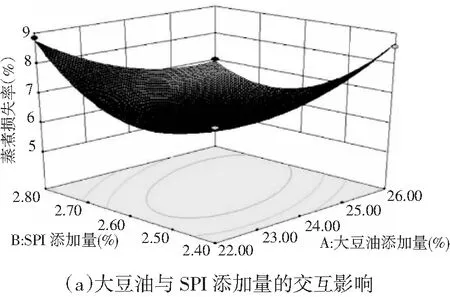

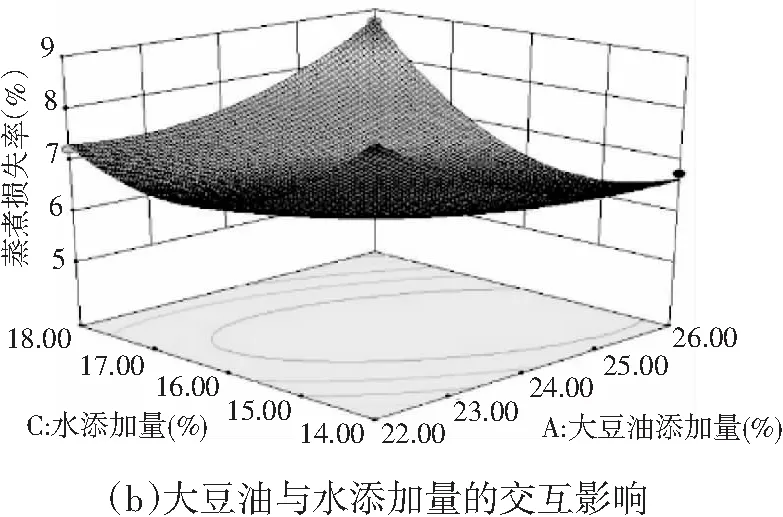

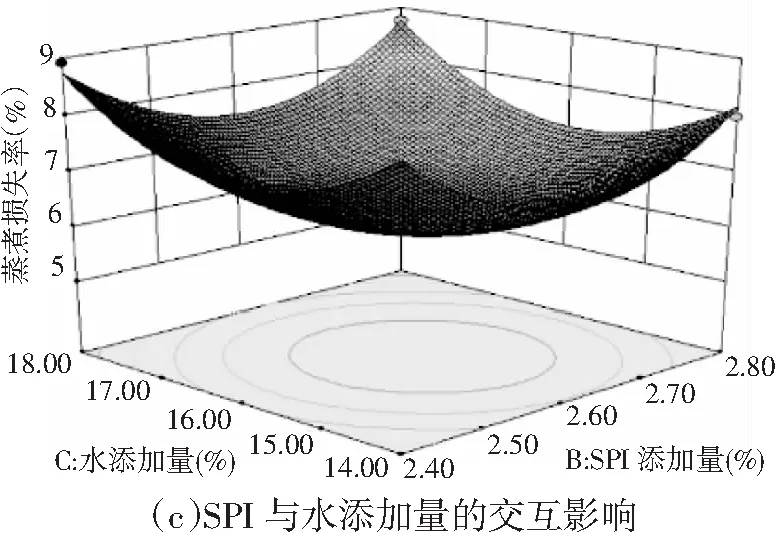

2.2.2 两因素交互作用的响应曲面分析[19]

图4 两因素交互影响蒸煮损失率响应曲面图Fig.4 The response surface diagrams of the interaction effect of two factors on cooking loss rates

由图4可知,(a) 、(b) 、(c)呈现较陡峭的曲线,说明大豆油与SPI添加量、大豆油与水添加量、SPI与水添加量对肉糜蒸煮损失率的影响较大,这与表3交互作用分析结果的趋势是一致的。

依照响应面分析建立的数学模型,获得的最佳优化条件是大豆油24.75%,大豆分离蛋白2.63%,水15.53%,在此条件下低脂肉糜制品蒸煮损失率的预测值为6.05%。

为了方便实际操作将最佳工艺参数修订为:大豆油24.8%,大豆分离蛋白2.6%,水15.5%,在此添加比例下进行3组平行实验用于检验模型的准确性,得出3组实验的平均蒸煮损失率为5.64%。验证实验的结果接近模型的预测值6.05%,证明响应面实验BBD模型的可靠性。

2.3 肉糜凝胶质量分析

2.3.1 理化指标测定

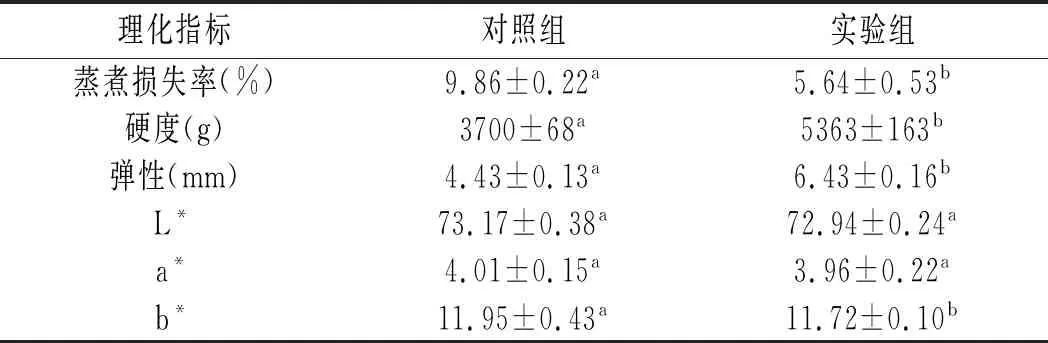

由表4可知,实验组硬度和弹性明显高于对照组(P<0.05),而蒸煮损失则明显小于对照组(P<0.05);通过色差分析发现实验组与对照组的L*值(亮度值)和a*值(红绿值)均无显著差异(P>0.05),而与对照组相比实验组的b*值(黄蓝值)有较明显差异(P<0.05);通过以上结果可知,大豆油预乳化液可明显改善肉糜凝胶的相关性质。

表4 理化指标的测定Table 4 The determination of physical and chemical indexes

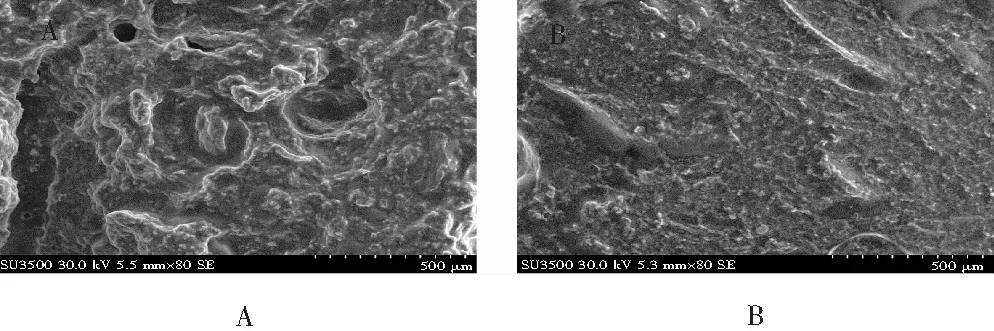

2.3.2 扫描电镜[20]

由图5可知,由于动物脂肪颗粒较大且分布不均匀,对照组A切面较粗糙,加热凝胶后有较多空洞;由于添加了较为细腻的植物油预乳化物,实验组B切面较为细腻整齐,加热凝胶后空洞较少。

图5 实验组(B)与对照组(A)微观结构对比Fig.5 The comparison of microstructure between experimental group (B) and control group (A)

3 结论

结合单因素实验和响应面优化模型可知,水的添加量对低脂肉糜制品蒸煮损失率的影响最为显著,大豆油次之,然后是大豆分离蛋白。可确定预乳化液中各因素最佳添加量分别为:大豆油24.8%,大豆分离蛋白2.6%,水15.5%,在此配比下,肉糜凝胶的蒸煮损失率为5.64%,显著低于对照组(P<0.05);且添加了最佳配比预乳化的肉糜凝胶硬度和弹性得到提升,组织结构紧致,富有弹性;颜色方面,预乳化液的添加对L*值、a*值没有显著性影响(P>0.05),对于b*值的影响显著(P<0.05);通过观察扫描电镜结果发现,添加了预乳化液的肉糜凝胶状态明显优于对照组。综上所述,通过合理优化大豆油预乳化液的配比可明显提升低动物脂肪肉糜凝胶的品质。