单机架可逆轧机乳化液斑缺陷控制措施

尹文亚,杨洪凯,张 攀,李 秋

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

某单机架6 辊可逆轧机主要生产薄规格带钢,产品设计厚度0.2~1.5 mm,宽度600~1 250 mm。轧机设计年产量30 万t,最大轧制力14 700 kN。

由于单机架轧机出入口均喷射乳化液影响,轧机成品板面多少存在乳化液斑缺陷,乳化液斑的形成首先是轧机内乳化液滴落到带钢上引起,其次是乳化液的吹扫和消除效果不佳,最终导致乳化液卷入钢卷中,经高温作用形成。乳化液斑的严重性与乳化液的状态存在直接关系,含杂油多的乳化液会加重乳化液斑的形成。轧机自身设计控制乳化液斑的措施主要有防缠板与测厚仪保护罩上的多排压缩空气吹扫、防缠板的引流设计、排雾风机对乳化液油雾的抽排。

1 乳化液斑形成分析

1.1 轧制道次转换时管道中残留乳化液的影响

单机架可逆轧机在各个道次的入口方向进行喷射,道次转换后,轧机入口方向停喷乳化液,在进行下一道次轧制前,用压缩空气对入口方向管道中残留的乳化液进行吹扫,如管道中残留的乳化液未经过喷嘴吹扫干净,下一道次轧制时,管道中残留的乳化液将滴落到带钢上,进而形成乳化液斑[1],此类现象在成品道次最为明显。轧制完的钢卷在重卷工序进行开卷时,乳化液斑在钢卷的卷心处最为密集,随着带钢长度的增加,乳化液斑逐渐减少,在100~200 m 以后乳化液斑消失,与管道中残留的乳化液滴落形成一致。目前,成品道次轧制前采用停止吹扫1 min 左右的措施来吹扫管道中残留的乳化液,但是成品钢卷重新开卷后仍然存在滴落的乳化液斑。

1.2 机架内设备乳化液滴落的影响

单机架轧机在道次切换时,由于轧机牌坊出入口均喷射乳化液,上一道次轧制时溅落到轧机设备及管道上的乳化液倒流不及时会滴落到下一道次带钢上,一般情况下轧机防缠板均设计有导流槽[2],但是这些既有的设备对乳化液倒流有限,需要针对轧机内实际滴落情况增加倒流槽。带钢轧制时,一侧的乳化液会沿轧辊与机架两侧的缝隙溅向出口带钢两侧,导致带钢表面乳化液残留。轧机乳化液烟雾的抽排效果对乳化液滴落的形成至关重要[3],排烟风箱内的滤芯受堵后,乳化液烟气抽排受阻,烟气积聚会与机架内设备形成结露,形成乳化液油滴,最终滴落到带钢表面形成乳化液斑。此外,该单机架轧机采用中间辊窜辊,由于中间辊一侧呈锥度的特殊设计,上中间辊驱动侧与工作辊之间存在缝隙,轧制时会有乳化液甩出。

2 乳化液斑缺陷控制措施

2.1 道次转换时管路及喷梁中乳化液的残留

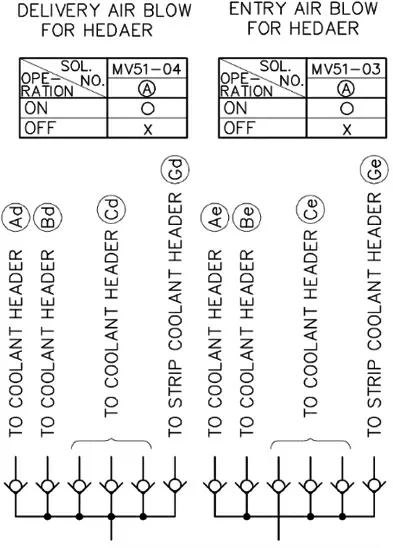

道次转换时管道及喷梁中残留的乳化液需要用压缩空气吹出,现场将出入口管路吹扫打开时,发现出口管路吹扫没有声音,进入机架检查,乳化液喷嘴无压缩空气吹出,推测压缩空气管路或阀门受阻。管路吹扫以每侧6 路的方式接入乳化液喷梁,其中与带钢中部对应的有3 路、与带钢肋部对应的有2 路,与带钢边部对应的有1 路(见下页图1)。逐一清理管路吹扫换向阀和与喷梁连接的空气吹扫路,发现大部分换向阀和管路均被油泥堵塞严重,均为乳化液堵塞后逐渐干涸引起。管路吹扫容易堵塞的原因为管路直径仅2 cm,且通过换向阀连接乳化液,长时间缺少维护,乳化液易渗漏进入管道,因乳化液中含有油泥,长时间堆积逐步堵塞管路。对管理吹扫的换向阀进行拆解清洗,并利用乳化液反冲洗的方法对连接管路进行疏通,整体清理完毕测试管路吹扫,最终恢复吹扫压力,带钢轧制道次切换时,残留在管路及喷梁中的乳化液被吹扫干净,避免滴落到下一道次出口方向带钢上表面。在轧机的最后一个道次适当增加管路吹扫时间,对面板面要求较高的产品延长至3 min,可以充分将残留在管路及喷梁中的乳化液吹扫干净,同时在停机吹扫期间,将出口测厚仪开出,抬起出口测厚仪保护罩,将上一道次喷射的乳化液倾倒出去,避免出口测厚仪保护罩上乳化液在成品道次滴落到带钢上。

图1 轧机出入口管路吹扫分布图

2.2 机架内乳化液滴落的控制

1)机架两侧乳化液飞溅的控制。乳化液的飞溅主要有两种情况,一种是中间辊窜辊带来的乳化液飞溅,此种情况轧机在出入口均涉及有空气吹扫来封堵乳化液的飞溅。另一种是机架防缠板两侧与轧机牌坊之间的乳化液飞溅。防缠板两侧与轧机牌坊形成空隙,空隙的宽度在10 cm 左右,在防缠板两侧需要增加导流槽和遮挡板以遮挡飞溅的乳化液,防止轧机入口方向的乳化液溅落到轧机出口。如遮挡板效果不佳,可在轧机出口两侧增加针对牌坊两侧缝隙的边部吹扫,同时可以封堵上下工作辊与带钢两侧的乳化液。

2)机架内剪子及测厚仪保护罩乳化液滴落的控制。带钢轧制过程中,剪子处于抬起状态,同时测厚仪保护罩处于落下状态,在保护罩侧面增加导板,轧制时导板位于剪子下方,防止乳化液滴落到带钢上。对于测厚仪保护罩上结露的乳化液,在保护罩底部增加导流槽,将结露的乳化液导流到带钢两侧,以防止乳化液滴落。单机架轧机在轧机出入口的上方均设有排雾口,经过轧制后大量挥发的乳化液蒸汽在轧机出入口由下而上进入排雾口,同时会在温度较低的设备上结露,对挥发的乳化液蒸汽进行封堵可减轻结露效果,进而减轻轧机出入口的滴落现象。

3)机架内乳化液油雾抽排控制。乳化液油雾的抽排效果与滤网的更换频次和清洗频次相关,长时间未清洗的滤芯会堆积大量油泥,造成滤网堵塞,影响油雾的抽排,定期对滤网进行蒸汽清洗和更换,保持排雾通道的畅通,可缓解此种问题。

4)在轧机出口增加毛毡辊。机架辊缝出口滴落的乳化液存在吹扫不彻底的问题,在最后一道吹扫梁后面增加毛毡辊,可以缓解此问题。毛毡辊以材质较软的方木为基础,在方木围上一圈毛毡,毛毡用来擦拭成品带钢上表面残留的乳化液,使用时毛毡辊与带钢轻微接触即可。

2.3 乳化液控制

由于原料杂质携带及轧机内部漏油影响,乳化液长时间使用会含有大量的灰分和铁粉,同时附着在轧机内设备表面形成油泥,定期冲洗轧机,保证磁过滤器磁棒数量和运行时间,实时投入平床过滤器,可减少机架内附着的油泥,防止乳化液结露后携带油泥滴落到带钢上,减轻乳化液斑的形成。轧机内部漏油后,及时对乳化液进行溢流,将流入乳化液系统的杂油排放干净,减少液压油等杂油对乳化液的污染。根据乳化液的特性,在高温季节乳化液更容易形成轧制斑缺陷,向乳化液中按一定比例加入防锈剂,可减轻乳化液的高温氧化作用。乳化液中Cl-含量对乳化液斑的形成存在影响,Cl-含量不应超过20 mg/g[4],当含量超标时应及时补充脱盐水进行稀释缓解,同时检查上游酸洗产线漂洗水电导率是否超标。

2.4 带钢表面吹扫维护

单机架轧机在出入口防缠板、测厚仪保护罩均设有空气吹扫(见图2),吹扫有喷嘴和气刀两种形式,吹扫喷嘴、气刀的畅通情况及角度会影响吹扫效果,由于压缩空气含有杂质,喷嘴长时间容易堵塞,需要定期清理。轧机出入口带钢表面吹扫主要包括防缠板内外侧吹扫,保护罩上鸭嘴喷嘴吹扫及气刀,此外在轧机出口测厚仪保护罩增加了三路吹扫,其中一路边部吹扫,此三路吹扫直接连通空气吹扫总管路,通过电磁阀控制,奇道次轧制时开启,增加了轧机出口的吹扫效果。

图2 轧机带钢吹扫分布图

3 结语

通过恢复乳化液管路吹扫功能,在机架内设备增加导流槽,改善排雾风机抽排效果,冲洗轧机内油泥,钢卷带中随机分布的乳化液斑基本消除,靠近卷芯的乳化液斑由200 m 降低至30 m 之内,罩退成品表面白斑缺陷降级率由10%降低至2%以内。