超细晶铜力学和阻尼性能及微观结构研究

刘 芳,许光丽,陆 郡

(上海理工大学 材料科学与工程学院, 上海 200093)

铜及其合金因其优异的导电性和良好的可塑性在电气、机械和军事领域备受关注[1-2]。然而铜的强度较低,使其在某些特定条件下的使用受到限制[3-4]。随着工业的发展,机器设备引起的振动噪音日益增加,不仅影响机器构件的疲劳寿命,也影响人们的身心健康[5]。在众多阻尼材料中,金属阻尼材料既可满足高阻尼减振降噪性能,又能满足强度要求[6]。

等通道转角挤压(Equal Channel Angular Pressing, ECAP)是一种大塑性变形(Severe Plastic Deformation, SPD)工艺[7-8],它可以用简单的工艺制造具有超细晶粒的块状材料,大大提高其强度和阻尼性能[9-10]。Sülleiová等[11]的研究表明,SPD后晶粒细化效果明显,可同时提高材料的强度和延展性。Goto等[12]研究了ECAP处理的超细晶铜的疲劳损伤和裂纹扩展行为。在高应力下,沿ECAP剪切面形成的剪切带方向开始出现疲劳裂纹;在低应力下,粗大晶粒内部形成滑移带,并在此滑移带内形成裂纹。Higuera-Cobos等[13]的研究发现,经ECAP处理的超细晶铜的疲劳极限显著增加。范国栋[14]的研究表明:纯镁ECAP后,在较低温度下退火导致其与应变振幅无关的阻尼降低;在较高温度下退火使纯镁的阻尼性能升高。目前,对ECAP处理后的CP-Cu的疲劳和阻尼性能的研究尚不充分,制备具有高强度和良好阻尼性能的纯铜及其合金是一个重要的课题。

为此,本文对商业纯铜进行多道次等通道转角挤压实验,研究其对材料力学性能,尤其是疲劳性能和阻尼性能的影响,以期为超细晶纯铜在工业领域的应用提供借鉴。

1 实 验

实验材料为商业纯铜,成分见表1,原始尺寸为Φ18 mm×17 mm,在600 ℃氮气气氛中退火1 h后平均晶粒尺寸为77.0 μm,如图1所示。

表1 商业纯铜化学成分(质量分数/%)

在环境温度下对CP-Cu棒进行BC路径等通道转角挤压12道次,模具参数和工艺参数参见文献[10]。根据Iwahashi原理[15],每道次的等效应变均为0.635。

挤压后的样品采用低速线切割放电加工机(DK7625P)纵向切割出尺寸为20 mm×2 mm×0.5 mm的标准狗骨形样品,而后采用微单轴拉伸机(ZWICK Precisionline Vario)测试试样在环境温度下的力学性能 (拉伸速度为0.1 mm/min、预压力为5 N)。用ZEISS Axio Imager A2M光学显微镜(OM)、FEI TECNAI F30透射电子显微镜(TEM)观察样品的微观结构。将用于TEM分析的样品抛光至40 μm的厚度,然后在-40 ℃下进行离子减薄。

图1 CP-Cu退火后的微观结构

在环境温度下用ZWICK Amsler HFP 5100高循环拉伸疲劳试验机,在压力范围120~200 MPa,频率为60 Hz条件下测量4道次和 8道次挤压后样品的疲劳寿命,使用FEI Quanta 450扫描电子显微镜(SEM) 观察疲劳试样的断口形貌。

采用动态力学分析仪(DMA Q800)的单悬臂模式测试4 道次和8道次挤压后样品的阻尼性能。给定应变为0.08%,振幅为12 μm。经4道次挤压的样品测试温度范围分别为-140~-25 ℃和35~70 ℃;经8道次挤压的样品测试温度范围分别为-140~-25 ℃和35~270 ℃。测试频率为0.1、0.2、0.5、1、2和4 Hz。实验温度变化速度为0.6 ℃/m。

2 结果与分析

2.1 微观结构

图2为8道次挤压后商业纯铜样品的微观组织照片。由图2可以看出,随着变形程度的增加,等轴晶粒逐渐被拉长并出现大量的滑移带和孪晶。当累积变形达到一定程度时,很难区分出晶界,且纤维结构沿着变形方向被拉长。

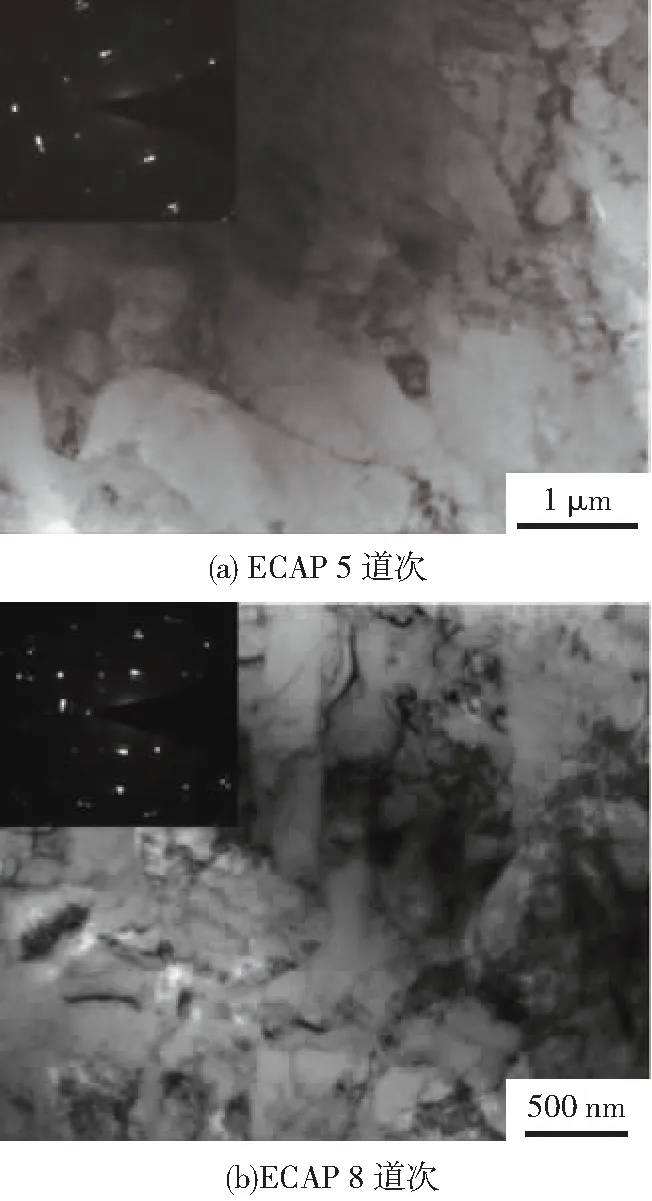

图3是5道次和8道次挤压后商业纯铜的TEM图,可以看出:5道次挤压后样品的选区衍射光谱由一些明亮且非常小的色散曲线组成,表明晶界之间的夹角较小;而8道次挤压后样品的选区衍射光谱由连续衍射环组成,这表明小角度晶界转变成为大角度晶界且晶粒进一步细化。反复挤压过程中,剪切带相互作用并相互融合,同时位错也不断增殖,使大晶粒破碎成小晶粒。 8道次后,大晶粒完全细化为细小均匀的晶粒。

图2 纯铜试样ECAP 8道次后的微观结构

图3 不同挤压道次后商业纯铜的TEM图

2.2 力学性能

不同挤压道次纯铜样品的真实应力-应变曲线如图4所示,可以看出:1道次挤压后样品的极限强度从原来的297.0 MPa提高到324.2 MPa,屈服强度由276 MPa提高到315.2 MPa;ECAP 2道次后纯铜的极限强度提高到345.8 MPa,屈服强度提高到338.5 MPa,分别增加了16.4%和22.6%。前5道次样品的极限强度和屈服强度显著提升,随后材料的极限强度和屈服强度随道次增加提高缓慢,8道次后纯铜的极限强度和屈服强度分别为410.7 和401.2 MPa, 分别增加了38.3%和45.3%。根据晶粒细化强化理论,进行ECAP大塑性变形后,晶界上有大量的位错堆积。基于晶界对位错运动的阻碍,晶粒尺寸越细,单位体积内含有的晶界越多,位错运动越困难,从而使材料的极限强度和屈服强度得到提高。随着塑性变形程度的增加,晶粒细化效果趋于饱和,因此,极限强度和屈服强度的提高也相应趋于饱和。与极限强度和屈服强度的提高相比,1道次后试样的断裂伸长率从18.4%降至15.1%,4道次时断裂伸长率最低,为12.9%。这可能是因为相对于挤压前样品,4道次挤压后的样品晶粒细化且晶界增多,对位错运动有很强的阻碍作用,组织内的畸变能升高,使晶粒变形困难,导致ECAP 4道次后样品的塑性较差。随着应变量的增加,部分位错塞积得到释放得以继续运动;8道次变形时,出现大量滑移带和孪晶,晶界取向差进一步增大,大角度晶界形成,有利于晶界滑移,断裂伸长率又逐渐恢复至14.4%。

图4 不同挤压道次后商业纯铜的真应力应变曲线

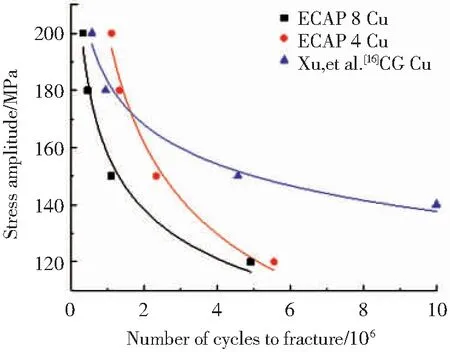

图5为4道次和8道次挤压后商业纯铜的应力-寿命(S-N)曲线.

图5 不同挤压道次后商业纯铜的 S-N曲线

由图5可以看出,随着应力幅值的减小,室温下断裂时循环次数Nf不断增加。在相同应力幅值下,4道次挤压后样品的Nf明显大于8道次挤压后样品的Nf。当应力幅值为120,150,180,200 MPa时,4道次和8道次挤压后样品的Nf分别为5.55×106,2.33×106,1.32×106,1.11×106和4.91×106,1.10×105,4.54×105,3.28×105,均明显大于105,属于高周期疲劳。相对于4道次挤压样品,8道次挤压样品的疲劳强度下降,与文献[16]的结论一致。

图6为4道次和8道次挤压后样品的断口形貌图,可以看到,断裂面在循环应变载荷下均出现明显的剪切带,经4道次挤压后,样品断裂面的剪切带分布更均匀。对比图6(c)和图(d)可以发现,4道次挤压后样品的断裂机制与8道次的断裂机制不同。4道次挤压后样品的断口形貌由许多小凹坑组成,低倍观察呈纤维状,高倍观察呈蜂窝状,这是韧窝断裂的典型特征,属于韧性断裂。8道次挤压后样品的断口形貌由许多微裂纹组成,低倍观察呈纤维状,高倍观察成河流状,类似于体心立方和面心立方金属的解理断裂。8道次挤压后样品的断裂机制介于脆性和韧性断裂之间,脆性断裂起主要作用。4道次挤压后样品随着裂纹区域逐渐扩大,微孔之间不断汇聚,融合,最终形成一条主裂纹,并沿最大剪应力面逐步扩展,如图6(e)所示。

图6 不同挤压道次后商业纯铜的断口形貌

2.3 阻尼性能

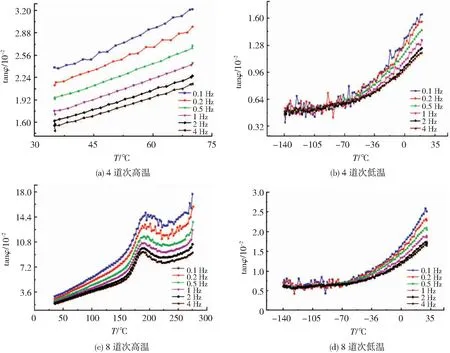

DMA能够直接得到阻尼损耗因子(tanφ)与温度(T)的关系。根据DMA测试,用tanφ-T曲线下的面积表示阻尼性能。面积越大,阻尼能力越强。通常从内耗峰的高度(tanφ值的大小)来评价阻尼性能[17]。

图7是不同频率下4道次和8道次挤压后样品的内耗峰值tanφ随温度变化的曲线。可以看出,在非常低的温度(-140 至-60 ℃)下,4道次和8道次挤压后样品的内耗峰值变化幅度较小,说明在这个温度区间内,温度对样品的阻尼性能影响较小。当温度高于-60 ℃时,4道次和8道次挤压后样品的内耗峰值随温度的升高而迅速上升,随着试验频率的增加而减小。材料内部的内耗源在某一频率振动时,若位错振动的角频率与驰豫时间乘积为1时(ωτ=1),阻尼温度谱上就会出现明显的阻尼峰。8道次挤压后样品的位错密度远高于4道次,测试温度为200 ℃时,8道次挤压后样品的位错振动角频率与驰豫时间乘积等于1。因此,8道次挤压后样品在200 ℃时出现最大内耗峰值(图7(c))。相同温度相同频率下,8道次挤压后样品的阻尼性能高于4道次的阻尼性能。

金属材料的阻尼机制归因于热弹性阻尼和缺陷阻尼。根据Zener热弹性理论[5],只要频率小于Zener弛豫频率,热弹性阻尼就会随着频率的增加而增加。但测量所得的阻尼都随着测试频率 (小于Zener频率)的增加而降低。因此,ECAP纯铜的阻尼不是热弹性阻尼。缺陷阻尼是ECAP纯铜总体阻尼的主要组成部分,其中位错阻尼和晶界阻尼对金属材料阻尼起主导作用。位错阻尼通过振动位错线的运动提高阻尼性能,根据Granato-Liicke位错理论,材料的内耗值与存在的位错密度成正比[18]。

由图3可以看出,8道次挤压后样品的位错密度高,晶粒尺寸小,这就是8道次挤压后样品的阻尼性能高于4道次的原因。ECAP 样品随着挤压道次的增加,位错密度和晶界区域均增加,因此,EACP纯铜的阻尼性能增加。

图7 ECAP Cu的tanφ-T曲线

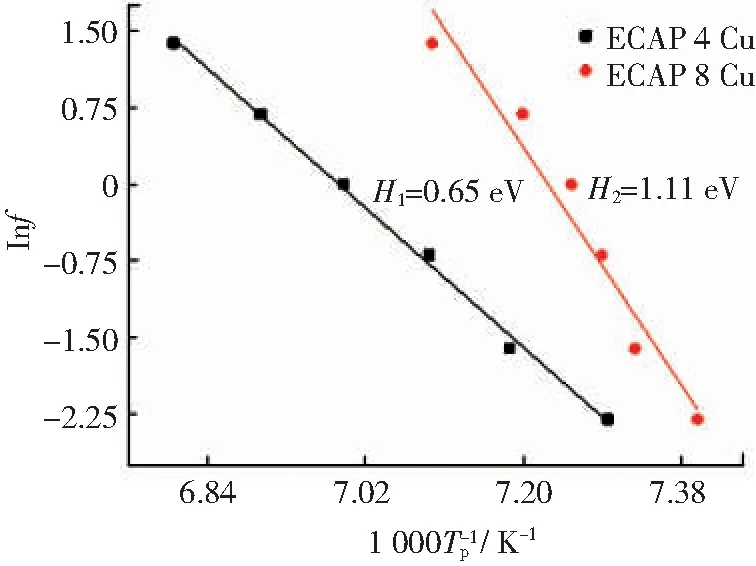

内耗可反映材料内部结构单元的状态和运动变化,不同类型的晶界内耗活化能有明显差别。4道次和8道次挤压后样品的内耗活化能不同,说明纯铜经不同道次ECAP变形的晶界结构类型不同,经4道次挤压的样品为小角度晶界,而经8道次挤压的样品为大角度晶界。

通过分析振动频率与试验温度之间的定量关系,可以得到4道次和8道次挤压后样品的内耗的活化能,即

H=R[ln(f2/f1)]/[1/T1-1/T2]

(1)

式中:H是内耗活化能;R是通用气体常数;f是测量频率;T是内耗峰值的温度。使用Arrhenius拟合Inf与测试温度的倒数,结果如图8所示,可以看到,4道次和8道次挤压后样品的内耗活化能分别为0.65和1.11 eV,高于文献[19]的0.3 eV。DMA结果表明,纯铜的阻尼性能随挤压道次的增加而提高。

图8 不同挤压道次纯铜的Arrhenius线性拟合结果

3 结 论

1) 纯铜晶粒细化程度随ECAP道次的增加而增加,8道次后达到饱和状态。8道次后样品的抗拉强度从297.0 MPa增加到410.7 MPa,屈服强度由276 MPa增加到401.2 MPa;而4道次后样品的伸长率由原始的18.4%降低到12.9%,8道次后恢复到14.4%。

2) 与4道次挤压样品相比,8道次挤压样品的疲劳强度下降,分别为109和102 MPa。4道次挤压样品的断裂机制为韧性断裂,而8道次挤压样品的断裂机制介于脆性断裂和韧性断裂之间,脆性断裂起主导作用。

3) ECAP 纯铜的阻尼性能与位错和晶界有关,随着挤压道次的增加而提高,4道次和8道次后样品的内耗能分别为0.65,1.11 eV。