热处理对6005A铝合金激光焊接头组织和性能的影响

李福泉,李明伟,孟祥旭

(先进焊接与连接国家重点实验室(哈尔滨工业大学),哈尔滨 150001)

6005A 铝合金是典型6系(Al-Mg-Si)铝合金,由于其轻量化、易成型等特点,适合应用于高速列车车体的铝合金结构制造[1-3],其主要合金元素为Mg及Si,并添加有少量的Mn、Cr 、Cu等元素[4]。6005A中主要包含有Mg2Si(β)强化相及All3Cu2Mg9Si7(Q)强化相,这些强化相具有自然时效能力[5-6]。单纯Al-Mg-Si合金的时效析出相序列为“SSSS团簇→GP区→β″相→β′相→β相”。与之相比,Cu元素的微量添加使其时效析出相序列发生变化,转变为“SSSS团簇→GP区→β″相→β′相+Q′相→β相+Q相”[7-10]。

激光填丝焊接除具有传统激光焊接的优点外,焊丝的添加提高了激光焊接工艺对装配间隙的适应性,焊丝材料的冶金作用也有利于改善接头组织[11-13]。激光填丝焊接6系铝合金常选用Al-Si焊丝,焊接后 Mg、Si等合金元素熔入Al基体中,形成过饱和α-Al固溶体,导致Mg2Si(β)强化相在焊缝区无法形成。同时,焊接热循环作用导致热影响区强化相消融,致使焊接接头出现软化现象[14]。对Al合金焊接接头进行焊后热处理,能够促使焊接接头组织稳定、强化相再沉淀析出,是解决焊接接头软化问题的有效工艺技术[15-16]。

本文基于优化的激光填丝焊工艺焊接6005A铝合金,研究焊后热处理对焊接接头组织及性能的影响。焊后热处理以“固溶/时效”的方式进行,以促进强化相的重新溶解及析出。基于对析出相及接头性能的分析,获得优化的热处理规范,以期为6005A铝合金激光焊接的应用提供基础。

1 试 验

试验母材采用尺寸为120 mm×60 mm×4 mm的6005A-T6铝合金板。表1为母材的化学成分,图1为其SEM微观组织。

表1 6005A铝合金化学成分(质量分数/%)

图1 6005A铝合金基体微观组织形貌

激光填丝焊选用Φ1.2 mm的ER5356焊丝,焊丝成分见表2。焊接过程采用IPG公司(德国)YLR-5000光纤激光器;送丝设备采用FRONIUS公司(奥地利)KD4010送丝机。基于激光工艺实验优化后选用的激光工艺参数为:激光功率4 950 W,扫描速度0.03 m/s,送丝速度310 cm/min,离焦量-4 mm,保护气流量15 L/min。对获得的激光添丝焊接头进行焊后热处理。焊接接头焊后热处理比较实验步骤如下:1)加热升温固溶: 将焊接件以15 ℃/min的加热速率加热至550 ℃固溶温度;2)固溶保温:550 ℃固溶温度下保温0.5、1、1.5、2 h;3)冷却:将保温后的焊件水冷至室温;4)加热升温时效:以10 ℃/min的速率加热至175 ℃;5)时效保温:175 ℃时效温度下保温6、8、10、12 h;6)冷却:时效后空冷至室温。热处理实验采用TSX1400的空气马弗炉进行。

表2 ER5356焊丝化学成分(质量分数/%)

分别切取焊接态及焊后热处理态金相试样。试样经研磨抛光后进行腐蚀,腐蚀试剂配比为1%HF+1.5%HCl+2.5%HNO3+95%H2O。依据GB/T 3246.2-2000标准对焊接接头进行阳极覆膜以观察晶粒组织。采用Empyrean型射线衍射仪测定物相。用光学显微镜(OLYMPUS GX71)及扫描电镜(Quanta 200FEG)、电子探针(JXA-8230)对试样进行显微组织的观察。利用透射电镜(Talos F200X)进行焊接接头析出相的观测。采用达芬奇D8 ADVANCE型射线衍射仪对焊接接头进行X射线衍射分析(XRD)。用MH-3型硬度计进行焊接接头显微硬度测试,测试中载荷设定为200 g,保压时长10 s。接头拉伸性能测试采用Instron-5569电子万能试验机,拉伸制样按照GB/T2651-2008标准制备,拉伸速度为2 mm/min。

2 结果与分析

2.1 激光填丝焊接头组织分析

图2为获得的6005A铝合金激光填丝焊焊接接头形貌。由图2(a)和(b)可见,焊接接头的熔合区及焊缝晶粒形态区别明显,其中:熔合区的晶粒尺寸相对粗大、靠近熔合区焊缝区域的晶粒呈柱状晶形态;由靠近熔合区区域向焊缝中心区域,晶粒形态呈现柱状晶向树枝晶,进而焊缝中心等轴晶的变化。图2(c)显示,焊缝柱状晶的生长具有明显的方向性。由图2(d)可见,母材有明显的轧制痕迹,晶粒内存在弥散分布颗粒相,其中,尺寸较大的白色颗粒相为杂质相,Mg2Si强化相则相对尺寸较小,呈现颗粒状形态分布于晶内。

图2 激光填丝焊接头各区域金相组织

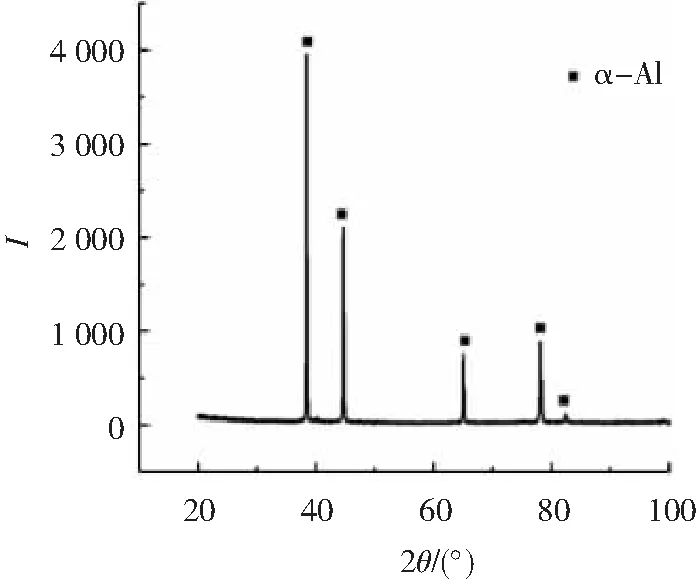

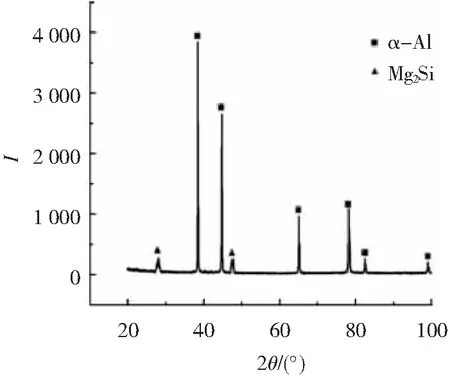

对焊接接头的焊缝区域及母材区域分别进行X射线衍射分析,结果如图3及图4所示,可以看到,焊缝中主要包含的组成相是α-Al相。与母材相比,焊缝中Mg2Si相消失。根据Al-Mg-Si三元相图,平衡凝固条件下,按照其相凝固析出的顺序,α-Al相会先于Mg2Si相析出。激光焊接所形成熔池尺寸小,该熔池凝固具有瞬态快速非平衡凝固的特点,显著不同于平衡凝固。这种非平衡凝固,在析出α-Al相后熔池已经凝固完成,没有足够的熔池停留时间以析出Mg2Si(β)相。焊接后 Mg、Si等合金元素熔入Al基体中,形成过饱和α-Al 固溶体。Mg2Si(β)强化相在焊缝区无法形成,这必然会对焊接接头部位的性能产生影响。

图3 焊缝区域的XRD谱图

图4 母材区域的XRD谱图

2.2 焊后热处理焊接接头组织

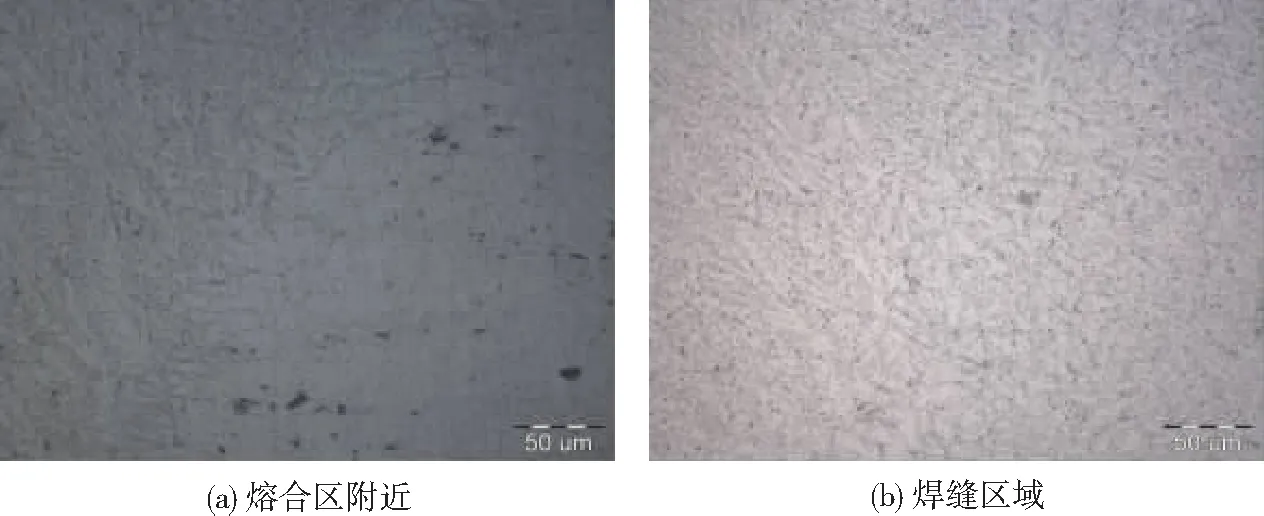

焊后的“固熔/时效”热处理会影响焊接接头的组织形态。固溶1.5 h/时效12 h经焊后热处理的焊接接头金相形貌见图5。由图5(a)可见,熔合区附近的焊缝边缘存在沿晶界的灰色链条块状相,靠近熔合区的焊缝内有黑色点状颗粒相析出。由图5(b)焊缝中心区域的组织形貌可以发现,与熔合区附近相似,在焊缝中心区域沿晶界轮廓方向存在灰色链条块状相,同时在晶内及晶界发现有黑色点状颗粒相弥散分布的情况。

图5 热处理后焊接接头组织(固溶1.5 h/时效12 h)

图6为经过固溶1.5 h/时效12 h焊后热处理焊缝及未热处理焊缝的TEM分析图像及其衍射斑点。可以看出,经过热处理的焊缝,存在针状β″相(Mg5Si6)、棒状β′相(Mg9Si5)及块状Q′相(Al3.8Mg8.6Si7.0Cu1.0)等强化相的析出。对比图6(b)和图6(d)的焊缝衍射斑点图案发现,当经过焊后热处理导致强化相析出时,会有“十字花样”衍射斑纹出现。

图6 焊缝组织TEM图像及其衍射斑点

图7为经焊后热处理的焊缝区域元素面分布。由图7(a)可见,经焊后热处理的焊缝中有较多片状第二相存在。经过面扫描发现,这些片状第二相区域富含 Si、Fe、Cr、Mn元素,同时该区域的Al元素含量保持基本稳定,可以推断这些片状第二相为Al-(Si,Fe,Cr,Mn)杂质相。图8所示分别为未经焊后热处理的焊缝和焊后热处理焊缝的组织形貌。由图8可见,激光焊后的焊缝中杂质相尺寸较小,其形状大多为圆形;经过焊后热处理的焊缝中,杂质相尺寸明显变大,且其形态多为块状。

图7 经焊后热处理的焊缝区域元素面分布

图8 未经焊后热处理(a) 及经焊后处理(b) 组织的试样焊缝

2.3 焊接接头显微硬度

焊接接头的硬度分布取决于组织及相分布,通过测定微观硬度可以反映强化相在焊接接头中的分布情况。图9为不同热处理规范下焊接接头整体硬度分布曲线, 以及未经焊后热处理焊接接头的平均硬度,可以看到,与激光填丝焊焊接接头相比,经焊后热处理后的焊接接头各区域显微硬度显著增加。

比较图9中的显微硬度曲线变化能够发现,随固溶时间增加,焊后热处理接头硬度达到峰值所需的时效时间缩短。当固溶时间为1.0 h时,如图9(b)中,随着时效时间的变化,显微硬度达到峰时效需要10 h;与之相比,当固溶时间为2.0 h时,如图9(d)中,随着时效时间的变化,显微硬度达到峰时效需要6 h。由此可以认为,固溶时间的增加能够降低焊接接头内部的元素偏析,使其元素分布更均匀;在固溶保温结束进行水淬后,其组织分布达到峰时效所需时间也减少。由图9中硬度分布可以发现,固溶1.5 h/时效8 h时,焊缝区域平均硬度最高,且波动较小,可以确定其为优化的焊后热处理规范。

图9 不同固溶/时效热处理下的焊接接头硬度曲线

2.4 拉伸性能分析

图10为激光填丝焊后未热处理、热处理(固溶1.5 h/时效8 h)以及6005A母材基体的应力-应变曲线。由图10可以看到,未热处理的激光填丝焊接头抗拉强度为248 MPa,延伸率6.7%。母材的抗拉强度为333 MPa,延伸率17.8%。未热处理的激光填丝焊接头抗拉强度及延伸率都远低于母材。与之相比,经焊后热处理后,接头的抗拉强度及延伸率均得到提高:抗拉强度提高到340 MPa,延伸率提高到11.6%。经焊后热处理焊接接头的抗拉强度略高于母材,延伸率达到母材的65.2%。

图10 焊后热处理试样拉伸曲线

图11为拉伸后的断口形貌图,可以发现:未热处理的激光填丝焊接头断口中韧窝形态平整;而经焊后热处理的焊接接头拉伸断口韧窝相对较深,韧窝中存在强化相及杂质相分布。可见,焊接接头经过热处理,能够促进细小强化相析出及杂质相长大,两者共同作用对焊接接头的力学性能产生影响。

与此相比较,如图11(e)及(f),在母材断口中为狭长韧窝,且大小均匀,轧制痕迹明显,并且在韧窝内存在第二相粒子的分布。

图11 拉伸断口组织形貌

3 结 论

1) 本文采用ER5356焊丝进行6005A铝合金激光填丝焊,并对获得的焊接接头进行了固溶/时效热处理。研究发现,未经热处理的激光焊缝中不存在Mg2Si(β)强化相,仅检测到α-Al固溶体。经过焊后热处理,焊接接头中有β"相、β′相和Q′相析出,同时AlFeSiCrMn 杂质相增多。

2) 与激光填丝焊焊接接头相比,经固溶/时效焊后热处理后的焊接接头各区域显微硬度显著增加。基于焊接接头硬度比较,确定550 ℃固溶1.5 h/175 ℃ 时效8 h为优化的焊后热处理规范。

3)拉伸性能实验表明,经焊后热处理,焊接接头的拉伸强度增加至340 MPa,高于母材的拉伸强度;热处理后接头延伸率为11.6%,达到母材延伸率的65.2%。热处理后接头断口韧窝中有弥散分布的析出强化相。可见,焊后热处理有效提升了焊接接头的拉伸性能。