1550酸洗-冷连轧机组乳化液系统降耗技术改进

罗年高 王世伟 陈战锋 张圣东 成晓举

(安钢集团冷轧有限责任公司)

0 引言

随着钢铁形势越来越严峻,市场竞争力越来越大,降本增效成为各生产企业的工作重点,对于安钢冷轧厂新建的1550酸洗五机架冷连轧机组,与其他同类型机组相比,乳化液系统的吨钢消耗一直居高不下,而且占据吨钢消耗的重要部分。笔者在保证生产稳定和产品质量的前提下,围绕降低乳化液的吨钢消耗,对五连轧酸轧机组乳化液系统的工艺参数、生产操作以及设备维护进行了系统研究。的带钢需要配置不同的乳化液浓度,同时需要对不同状态下乳化液的温度等工艺参数进行控制[1]。

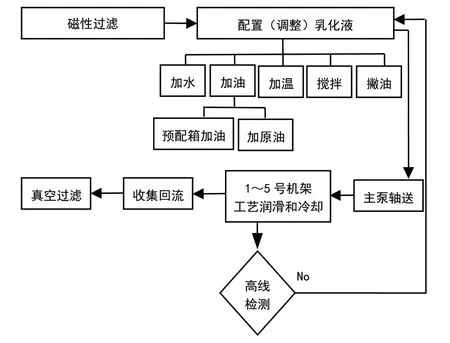

安钢1550酸轧机组乳化液系统包括供液系统、配液系统、乳化液提升站系统、轧机清洗系统、污液收集系统、排污系统,共有三个供给箱,工艺流程如图1所示。

图1 安钢冷轧1550酸轧机组乳化液系统工艺流程

1 安钢酸轧机组乳化液系统的介绍

安钢冷轧1550冷轧工程酸轧机组已经建成投产,设计产能120万t/年,产品规格:(0.25~2.0)×(800~1430) mm,产品为轧硬卷和热轧酸洗板,轧硬卷主要为连退、镀锌机组提供原料。轧机为五机架六辊UCM连轧机。其中,乳化液供液系统分两套,一套供S1-S4机架,一套供S5机架。

乳化液的主要作用是减小轧制摩擦力、清洗带钢表面、冷却带钢。为保证轧制的稳定和产品质量,正常生产过程中针对不同规格、不同牌号

乳化液系统属于循环系统,日常还需对循环系统中的各个设备进行维护和管理[2]。为保证循环过程中乳化液的品质,安钢乳化液循环系统包含以下设备:磁过滤器、真空过滤器、撇油器、反冲洗装置,用来过滤乳化液中的杂质、杂油、铁粉等影响乳化液指标、轧制稳定性和表面质量的物质,同时生产期间要根据乳化液的品质添加乳化液原液和脱盐水。

2 安钢酸轧机组影响乳化液消耗的主要问题

针对安钢1550酸轧机组的生产特点,通过对乳化液系统的工艺、操作和设备的长时间摸索,对影响乳化液消耗的各个关键因素进行了统计研究。

2.1 工艺问题

(1)检修后,乳化液浓度过低,需补充乳化液较多时,一次加入量过多,导致油品乳化性差,造成浪费。

(2)操作中,发现乳化液箱的温度较低时,加入乳化液,乳化液不易乳化,影响润滑效果,造成浪费。

(3)正常轧制时加油和加水无工艺规律,导致浓度波动大,影响乳化液的润滑效果。

(4)长时间停机后,再次开机时,乳化液的品质会变得很差,有时需要将整箱的乳化液排放,重新配液,造成浪费。

2.2 设备的操作维护问题

2.2.1 真空过滤器

(1)生产中发现真空过滤器两个走纸周期间隔时间太长,滤纸孔被堵死后未及时走纸,导致乳化液从真空过滤器旁通管道溢流。

(2)发现班组在加油后,轧制油未乳化时走纸,将将附在纸面未乳化的轧制油带走,降低了乳化液浓度,增加了乳化液的消耗。

(3)点检中经常发现滤纸浸泡时间过长,导致滤纸被冲破,降低了乳化液的品质,间接提高了乳化液的添加量。

2.2.2 磁过滤器

(1)单个周期内运行时间过长,导致撇出的轧制油较多,降低了乳化液浓度,增加了乳化液的消耗。

(2)现场刮渣装置维护不当,刮出的乳化液渣又融进乳化液中,影响乳化液品质。

2.2.3 撇油器操作维护改进

(1)在生产过程中,班组在乳化液箱搅拌时,投入撇油器,导致杂油未分离,撇油器将乳化液带走,增大了乳化液的消耗。

(2)加油后,撇油器依旧投用,导致浮在液面未充分乳化的轧制油被撇出,乳化液浓度大大降低,增加了乳化液的消耗。

3 改进措施

针对在生产中发现的各种问题,通过不断改进,总结出以下降低乳化液的改进措施。

3.1 工艺优化

(1)检修后添加方法的改进:浓度过低,需补充乳化液较多时,每次不超过0.1 m3,多次少量添加。

(2)加液温度的优化:乳化液温度较低时,禁止加入轧制油,要求将乳化液温度升到45 ℃以上再加油。

(3)轧制过程中加液和加水方法的改进:按轧制吨位加油和加水,在保证生产稳定和产品质量的情况下,参考吨钢消耗添加,5卷(约100 t)添加一次。

(4)停机期间乳化液的管理优化:长时间停车期间,乳化液的温度要保持在40 ℃以上,防止乳化液变质。同时启车时,需要将乳化液的温度升高到60 ℃约0.5 h,起到高温杀菌作用。停机期间打大循环,每个4个小时打一次大循环,防止粘附在管道内壁的乳化液凝结成块或变质。

3.2 真空过滤器操作维护改进

(1)走纸周期的改进:将走纸周期由1 h改为1.5 h(改进后,化验室化验乳化液的铁粉含量达标),此方法大大减少了真空过滤器过滤的铁粉带走的乳化液。

(2)加油后走纸的操作改进:要求加油后0.5 h内禁止走纸,以防止带走未乳化的乳化液。

(3)加强滤纸的点检:要求班中加强滤纸的点检次数,防止滤纸浸泡时间过长,导致滤纸被冲破[3]。

3.3 磁过滤器操作维护改进

(1)工作周期的改进:工作周期由之前工作15 min停30 min,改为工作10 min,停60 min。

(2)加强刮渣装置的维护:生产过程中,加强点检,关注刮渣装置的运行状态,适时清理,防止刮出的乳化液渣又融进乳化液中,影响乳化液的品质。

3.4 撇油器操作维护改进

(1)撇油器和搅拌器的投用方法的改进:生产中,乳化液箱搅拌和撇油器不可同时打开。

(2)加油后撇油器的投用方法的改进:要求加乳化液后,不可打开撇油器,待乳化液能够充分乳化后(约0.5 h),再打开撇油器。

4 改进效果

安钢冷轧1550酸轧机组乳化液系统经过降耗工艺优化、操作和维护改进后,乳化液消耗(均值)从2018年的0.45 kg/t左右降低到2019年的0.35 kg/t左右(2019年5月份乳化液的消耗过高是由于进行乳化液系统的检修,需对乳化液箱进行排液清洗造成的)。按照酸轧设计产能120 万t,乳化液每吨约15 380 元计算,每年可节约成本184.56 万元。2019年每个月乳化液系统的吨钢消耗如图2所示。

5 结语

通过分析乳化液系统工艺及各设备与乳化液消耗及产品质量的关系,修改完善了乳化液系统工艺要求和关键设备的生产操作维护规范,大大降低了乳化液的吨钢消耗。