工艺参数对防护梁绕弯成形的壁厚影响研究

丁立波,梁田,李明杰,梁继才

工艺参数对防护梁绕弯成形的壁厚影响研究

丁立波1,梁田2,李明杰1,梁继才2

(1. 白城职业技术学院,吉林 白城 137000;2. 吉林大学 材料科学与工程学院,长春 130000)

探究“日”字形截面型材绕弯成商用车防护梁时工艺参数对型材壁厚的影响,以提高防护梁制件的产品质量。基于有限元仿真分析,利用正交试验设计模拟出不同工艺参数配比下型材的成形过程,并对型材弯曲段外侧壁厚减薄量和内侧壁厚增厚量进行极差分析。工艺参数中弯曲半径和芯模的芯头个数对外侧减薄率和内侧增厚率影响极大,其余参数相对影响较小。依据正交试验结果并综合分析,最终确立了较好的防护梁绕弯成形方案,并通过试验验证了模拟结果的有效性。证明了选择合适的工艺参数配比可以显著减轻型材的壁厚变化,从而极大提高防护梁制件的产品质量。

绕弯成形;“日”字形截面型材;正交试验;有限元仿真;工艺参数

防护梁是汽车前保险杠的重要组成部分,是在发生碰撞事故时,与车或行人最先接触的部位[1—2]。为最大程度地减轻人员伤亡和财产损失,必须保证防护梁的防撞性能,而这也是一项重要的研究内容。文中以“日”字形截面高强钢型材[3]为初始型材,利用绕弯工艺将型材两端弯曲30°,最后成形制得防护梁。绕弯方法成本低,效果好。高强钢的应用也满足了汽车轻量化的要求[4—5],但在弯曲过程中由于切向拉应力的作用使外侧壁厚变薄,甚至出现拉裂,切向压应力的作用使内侧壁厚增厚,这都极大损伤了成形后防护梁的性能。在影响壁厚变化的因素中,工艺参数是直接关系到防护梁成形过程好坏的关键性因素,因此探究工艺参数对型材绕弯成形壁厚变化的影响规律,不仅可以为保持防护梁的关键性能提供技术保证,而且对完善型材成形理论有重要的意义。

现如今国内外的学者对型材的壁厚变化研究了很多,刘海龙等[6]通过建立QSTE700高强钢矩形焊管的连续本构关系,更准确地分析厚度变化规律。赵冬梅等[7]运用正交试验探究间隙、芯棒伸出量、摩擦等工艺参数对薄壁管绕弯时壁厚变化的影响。方军等[8—10]利用正交试验分别以材料的力学性能、工艺参数和间隙方面分析了高强钢管的壁厚变化规律,得到了间隙较优解,并且试验与模拟结果具有一致性;马媛媛等[11]研究了绕弯时芯棒的直径、芯头间距及芯头宽度等工艺参数对薄壁管壁厚变化的影响。梁闯等[12]深入研究了间隙对高强钛管绕弯成形后的截面畸变和壁厚变化影响规律。刘宽心等[13]通过实验探究了模具对铝合金薄壁管的壁厚变化影响。以上研究仅限于截面简单、尺寸较小的圆管或矩形管,因此得出的规律虽有参考价值但并不能用于指导本项目防护梁产品绕弯成形的工作。

文中以B700L高强钢型材为研究对象,通过ABAQUS有限元模拟,结合正交试验方法,探究弯曲半径、间隙、芯模的芯头个数对型材壁厚变化的影响及影响的主次关系。这对防护梁的优质生产具有一定的指导意义。

1 绕弯工艺有限元模型的建立

1.1 材料模型

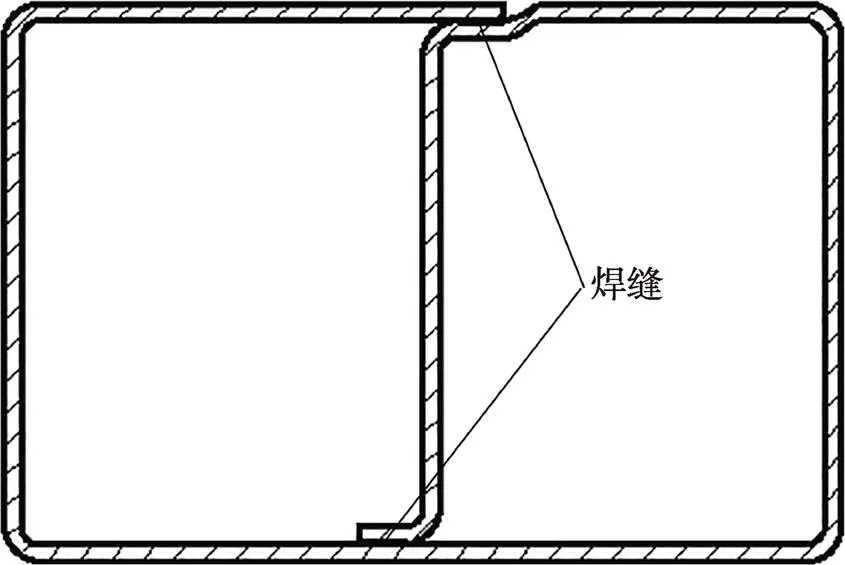

建立有限元模型时,选用材料为B700L高强钢,总型材长度为1600 mm,截面尺寸为120 mm×80 mm,厚度为2.5 mm,型材横截面如图1所示。利用常温下单向拉伸试验得到了材料的基本力学性能参数:弹性模量为216.21 GPa,伸长率为19.24%,屈服强度s为727.79 MPa,泊松比为0.22。

1.2 有限元模型的建立

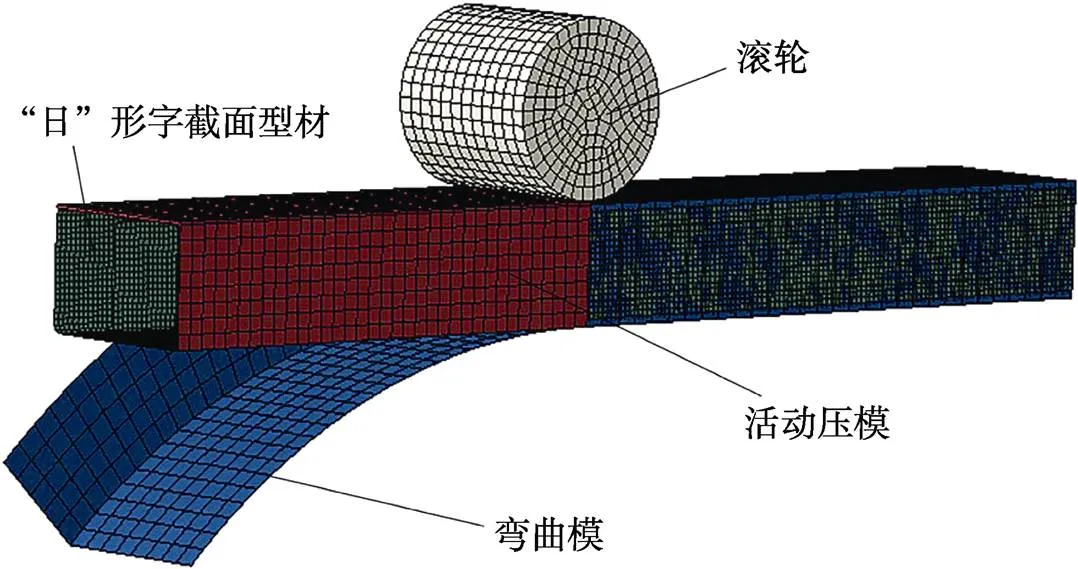

利用ABAQUS/Explicit软件的动态显式模块建立的适用于“日”字形截面型材两端绕弯的三维有限元模型如图2所示。固定弯曲模紧压型材的非弯曲端不动,然后将芯模(由芯棒和芯头组成)插入型腔内部,而为避免应力集中,滚轮需带动活动压模使型材慢慢弯曲到规定角度30°。对型材应用四节点四边形壳单元S4R建模,对弯曲模、活动压模、滚轮、芯模应用离散刚体单元R3D4建模。型材与模具间的接触采用面与面接触对,并应用库仑摩擦模型描述接触对的摩擦,摩擦因数在0.1~0.15间选择。最后采用速度和角速度、位移和转角、对称/反对称固定3种边界条件真实地反映型材的绕弯过程。

由于型材存在焊缝,对焊缝区域利用Tie约束绑定,忽略焊缝影响做无缝处理。实际绕弯时型材需两端同时弯曲,因此基于绕弯装置结构和所受载荷的对称性,故可利用1/2模型进行分析模拟。

图1 型材的横截面示意

图2 绕弯装置的有限元模型

2 绕弯过程中型材厚度变化的研究方法

2.1 型材厚度变化研究的计算公式

由于文中应用壳单元[14]对“日”字形截面型材进行建模,壳单元不仅可以保证计算效率还能将网格划分更细,使计算结果更加精确,并且只需在ABAQUS中设置STH(厚度)输出变量,计算成功后可直观地显示型材各部分的厚度值。

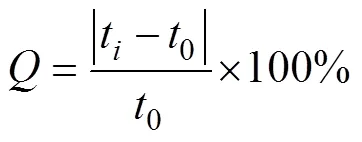

利用式(1)[15]计算即可得到此部分的厚度变化率:

式中:t为绕弯后型材外侧或内侧的厚度值;0为型材的初始厚度值;为厚度变化率。

2.2 正交试验设计

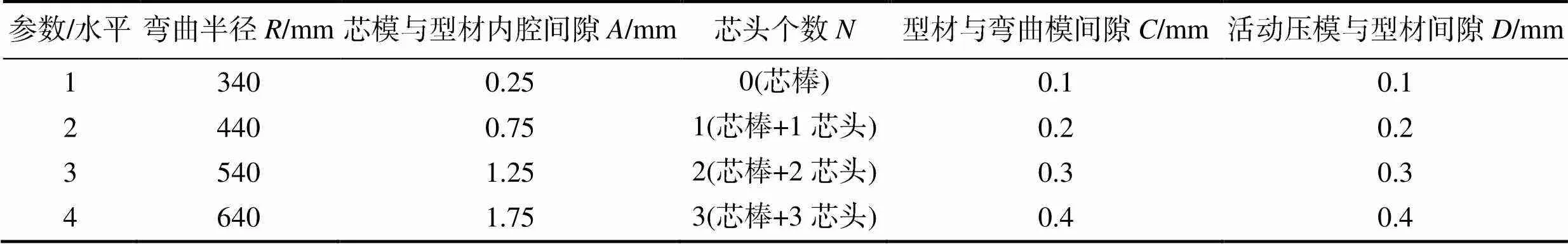

型材在绕弯成防护梁过程中,工艺参数对型材的绕弯成形效果影响极大。为探究工艺参数对绕弯成形壁厚变化的综合影响,并确定各工艺参数对型材壁厚变化影响的主次关系,因此必须设计正交试验。文中结合防护梁的成形过程及阅读文献综合分析,确定5种对成形影响较大的工艺参数:芯模与型材的间隙,芯模的芯头个数,弯曲半径,型材与弯曲模间隙和活动压模与型材间隙,具体绕弯工艺参数如表1,设计出正交试验表L16(45),以此来研究型材弯曲段外侧的减薄率和内侧的增厚率。

表1 型材绕弯工艺参数

Tab.1 Process parameters of profiles in rotary drawing bending

3 正交试验模拟结果

3.1 型材弯曲区域外侧的壁厚减薄率

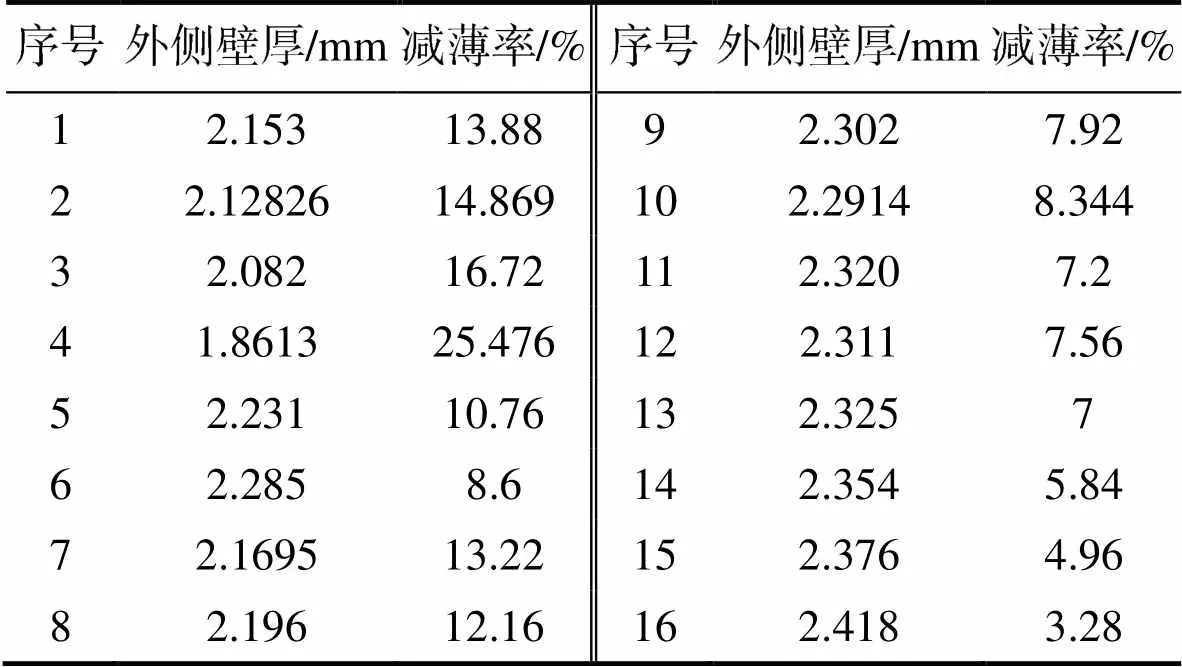

根据正交试验表设计16组不同组合的工艺参数,在ABAQUS中进行设置,完成模拟试验,最后通过后处理分析型材绕弯成形后的壁厚变化情况,计算型材弯曲区域外侧的壁厚减薄率,如表2所示。

表2 弯曲区域外侧减薄率

Tab.2 Thinning rate outside the bending area

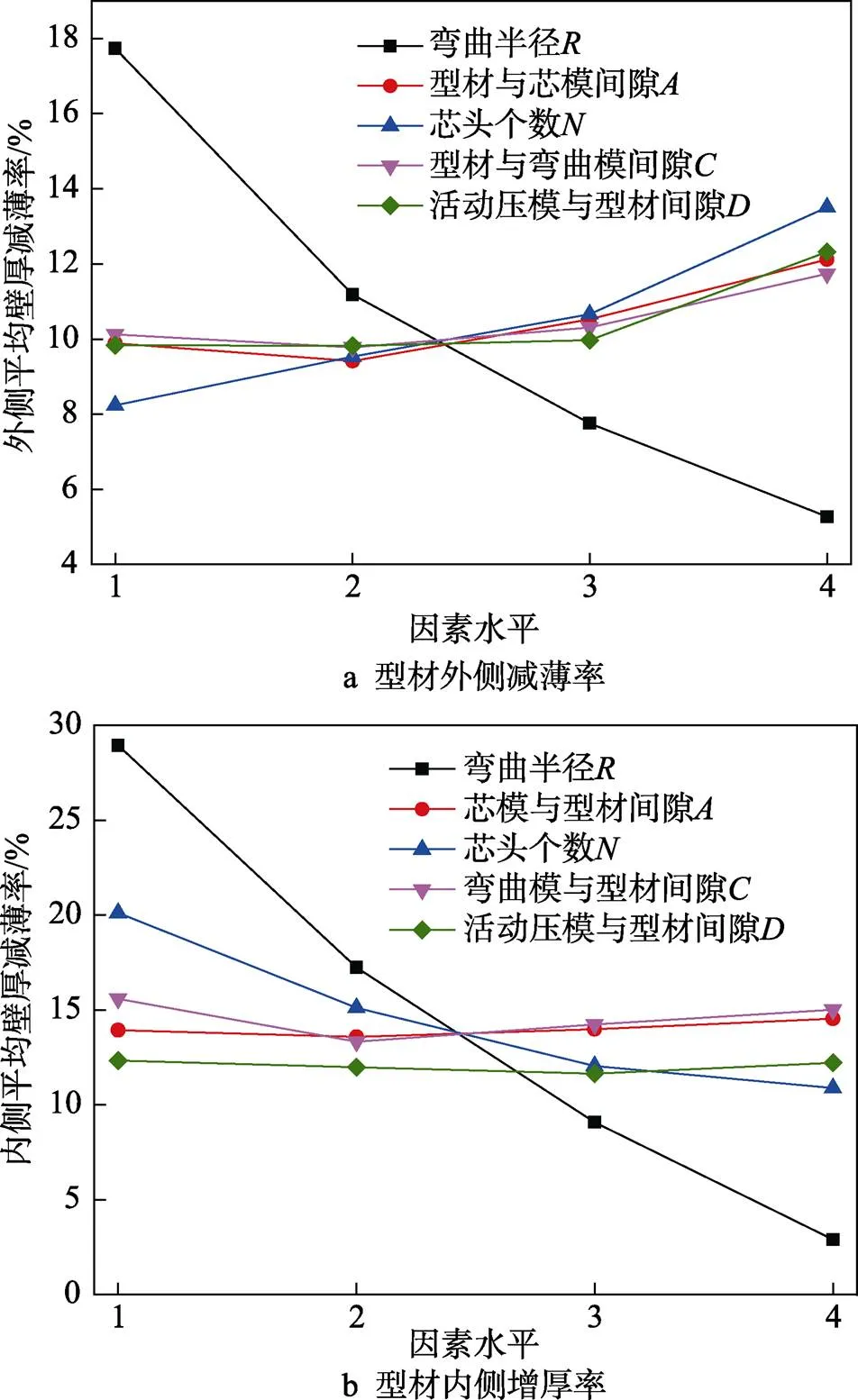

根据正交试验表和各试验条件下得到的外侧减薄率数据,计算得出各工艺参数水平下绕弯后型材外侧的平均壁厚减薄率,而为更直观地探究壁厚变化规律,因此做出平均壁厚减薄率随各工艺参数的变化趋势,如图3所示。

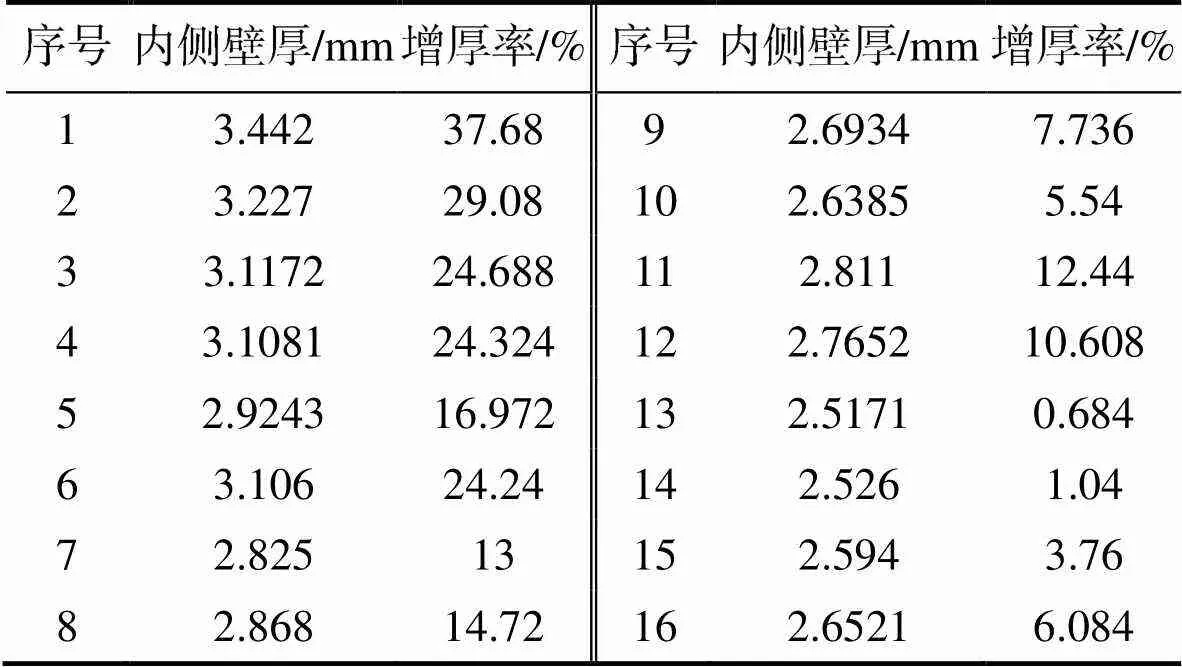

对各影响因素做极差分析的公式为:

式中:Rj是某因素的极差;是某因素的综合平均值的最大值;是同一因素综合平均值的最小值。

依据式(2)进行极差计算得,弯曲半径极差R是12.246 25,芯模间隙极差R是2.485 75,芯头个数极差R是5.27,活动压模间隙极差R是0.931 75,弯曲模间隙极差R是2.103,总体呈现R>R>R>R>R的趋势。由此可以看出,弯曲半径和芯头个数对减薄率影响最大,其余参数影响较小。这正与图3中减薄率随着弯曲半径因素水平和芯头个数因素水平变化而急剧变化的趋势一致。

究其原因是在绕弯过程中,型材外侧减薄的本质是外侧切向拉应力超过屈服应力,使金属发生塑性流动,导致型材外侧拉伸而厚度减小。当弯曲半径越小时弯曲变形程度越剧烈,使型材外侧切向拉应力越大,导致减薄率增大。值得注意的是,弯曲半径= 340 mm下的平均减薄率为17.736 25%,已无比接近材料的最大伸长率=19.24%,因此制件有严重的损坏危险。

随着芯头个数增多,平均减薄率增大,呈正比趋势。这是因为芯头个数越多填充效果越好,就越容易增大与型材内腔的作用面积,使型材在绕弯时需要克服更大的摩擦力才能成形成功,所以导致了外侧切向拉应力的增大,致使壁厚减薄率增大。

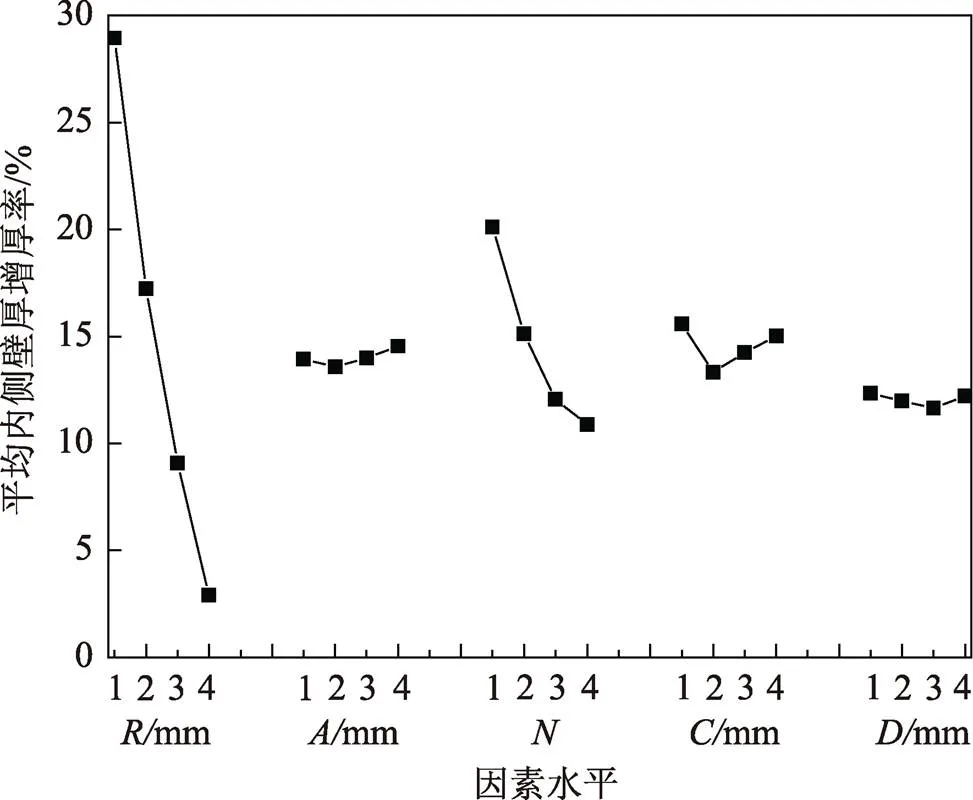

3.2 型材弯曲区域内侧的壁厚增厚率

与型材外侧减薄率研究方法类似,型材绕弯后弯曲区域内侧的增厚率见表3。

表3 弯曲区域内侧增厚率

Tab.3 Thickening rate inside the bending area

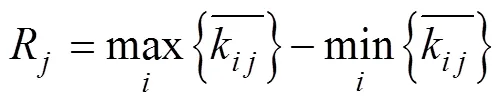

计算得出各工艺参数水平下绕弯后型材内侧的平均壁厚增厚率,并做出平均壁厚减薄率随各工艺参数的变化趋势,见图4。

图4 平均内侧壁厚增厚率变化趋势

与研究外侧减薄率的极差分析方法类似,依据极差公式计算得,弯曲半径极差R为26.051,芯模间隙极差R为1.259,芯头个数极差R为9.224,活动压模间隙极差R为2.261,弯曲模间隙极差R为0.449,总体呈现R>R>R>R>R的趋势。可以看出依然是弯曲半径和芯头个数对增厚率影响极大,活动压模与型材的间隙几乎不产生影响;其余工艺参数因素对增厚率影响较小。值得注意的是,如图4所示,随着弯曲半径的增大,内侧增厚率急剧减小,与外侧减薄率规律一致,但对于芯头个数,却是随着芯头增多,减薄率也急剧减小,与上文减薄率规律对立。这是因为绕弯过程中,内侧切向压应力的压缩作用使金属流动聚积,导致型材内侧增厚缺陷的产生。弯曲半径越大,曲率越小,变形程度越小,绕弯相对“容易”,所以切向压应力更小,导致型材内侧厚度变化小。芯头数越多增厚率越小的原因是芯头个数越多,支撑效果越好,与型材内腔的接触面积更大,从而抑制金属流动聚积,因而内侧壁厚变化程度小。

4 确定绕弯成形方案及试验验证

4.1 最终绕弯成形工艺方案的确立

通过前文已分别得到对型材外侧壁厚减薄率和内侧壁厚增厚率影响效果较大的工艺参数及其影响机理。绘制图5以确定文中工艺参数的最优解从而减轻防护梁成形时的壁厚变化缺陷,原理是观察图5a—b的各工艺参数影响曲线在4种因素水平条件下是否存在最小值,此最小值对应的因素水平即为这一工艺参数的最优解。

图5 不同工艺参数影响下型材的壁厚变化

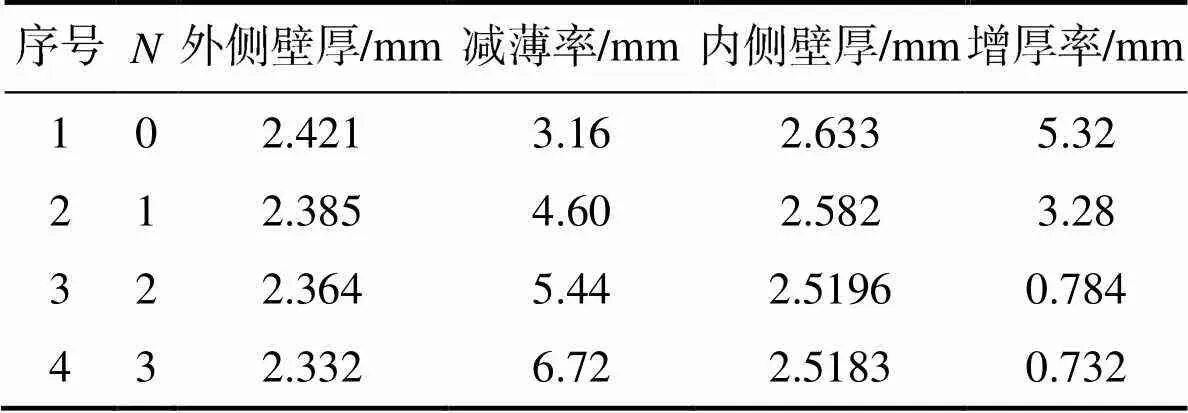

通过图5a—b的对比和综合分析,已经统一的最优工艺参数如下:为640 mm,为0.75 mm,为0.2 mm,为0.3 mm。对于芯模芯头个数,由于它在减薄率和增厚率规律中对立,因此需控制其余工艺参数变量(为640 mm,为0.75 mm,为0.2 mm,为0.3 mm),只改变芯头个数并设计试验,见表4,利用ABAQUS有限元模拟得出各试验的减薄率和增厚率,分析获得最优芯头个数解。

表4 以芯头个数为变量的实验制件的壁厚变化

Tab.4 Wall thickness changes in the experiment with the number of core heads as the variable

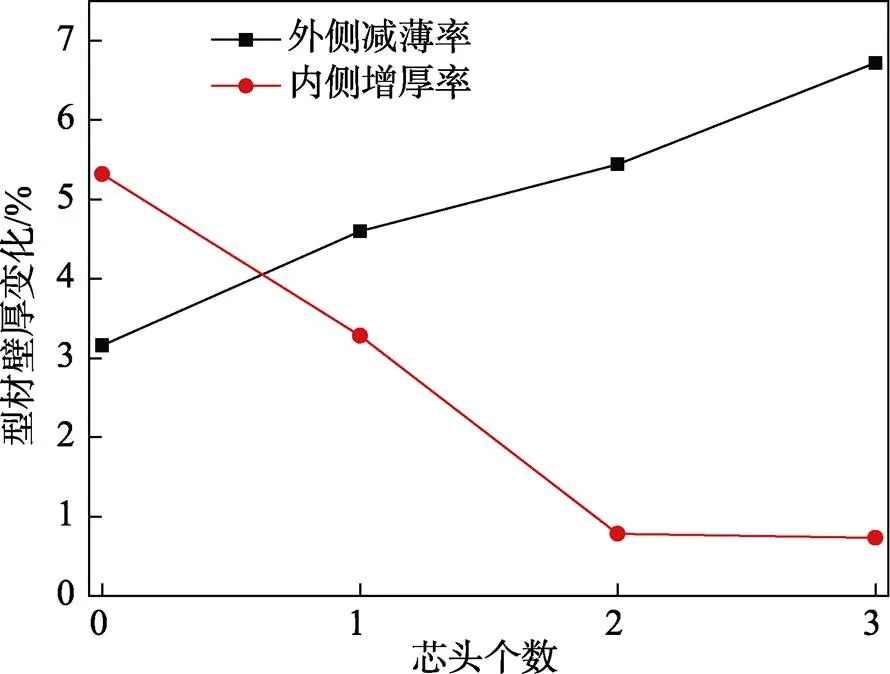

芯模芯头个数对型材壁厚变化的影响见图6,可以看出外侧减薄率是随芯头增多而增大,且每增加一芯头,减薄率增加幅度大致相同。内侧增厚率虽然随着芯头增多而减小,但从芯头数目为2之后曲线接近平缓,而芯头数为3时,降低增厚率的程度虽然最大,但却也显著增大了减薄率,所以在针对减轻型材壁厚变化方面,芯头个数应在0,1,2中选择。

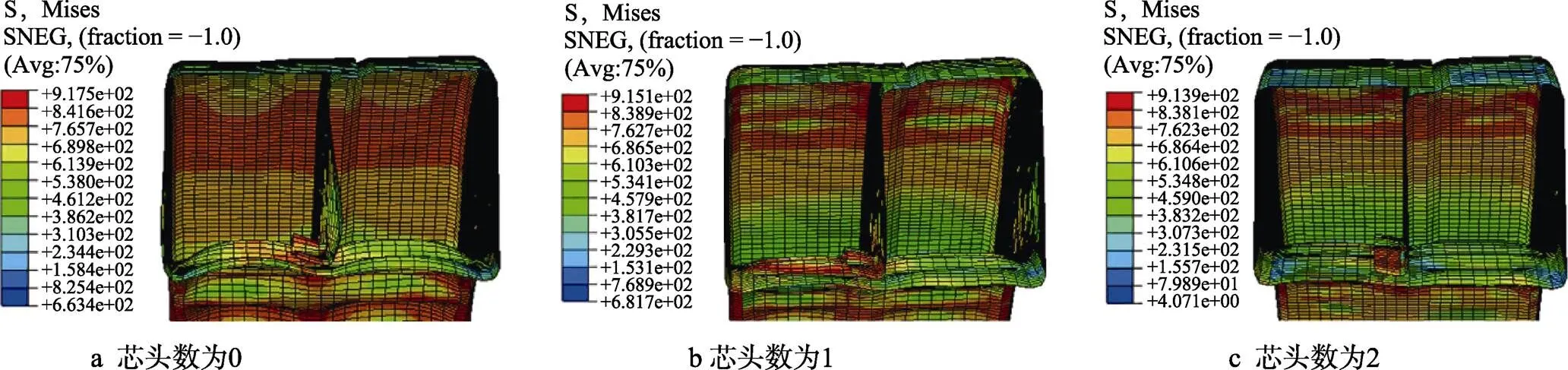

不同芯头个数下的有限元模拟见图7,可以看出芯模的芯头数为0和1时,截面畸变极其严重,极大损坏了防护梁的性能,因此确定最终方案为:为640 mm,为0.75 mm,为2,为0.2 mm,为0.3 mm,而下一步还需要进行试验来验证模拟的有效性。

图6 芯头个数对型材壁厚变化影响

图7 不同芯头个数下的有限元模拟

4.2 试验验证

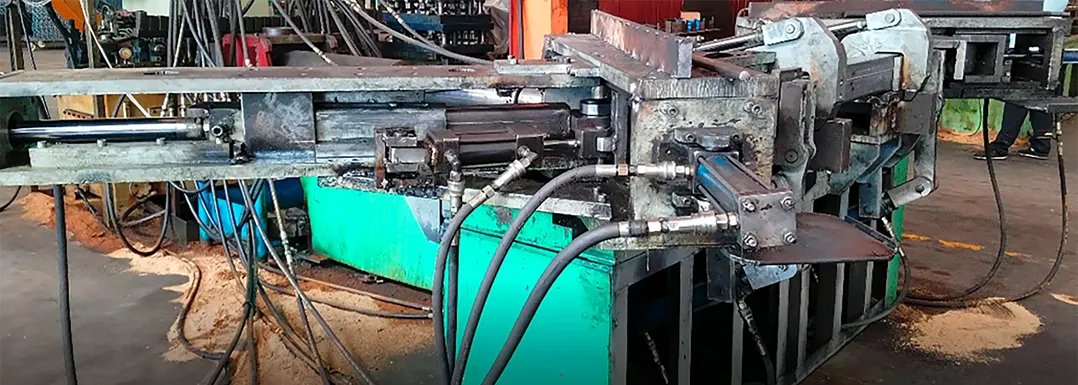

应用绕弯装置在为640 mm,为0.75 mm,为2,为0.2 mm,为0.3 mm的工艺参数条件下,型材绕弯成防护梁制件的过程见图8。为验证上述仿真模型的有效性,以制得的防护梁制件为研究对象,测量绕弯后制件弯曲区域内外两侧的壁厚变化并与模拟结果比较。

图8 应用绕弯装置制备防护梁制件

将绕弯后获得的防护梁制件放置在三坐标测量仪的测量空间,利用PROCMM对制件整体进行红外线扫描,将扫描结果输入电脑中构建3D图像,然后利用Geomagic Qualify软件对制件的3D图像进行3D分析,最终得到防护梁制件外侧减薄率和内侧增厚率的最大值。实测数据如下:外侧减薄率为5.60%,内侧起皱率为0.828%;而模拟数据如下:外侧减薄率为5.44%,内侧起皱率为0.784%。通过对比可以得出模拟和试验中减薄率的误差约为0.16%,增厚率误差约为0.044%,这是由加工误差引起是不可避免的,但误差极小,可以忽略不计,因此可以证明模拟和实验结果吻合较好,试验验证了仿真模拟的有效性。

5 结语

1)“日”字形截面型材在绕弯成形为汽车防护梁的过程中,弯曲区域外侧受切向拉应力,内侧受切向压应力的影响,这是导致外侧壁厚减薄与内侧壁厚增厚的主要原因。

2)采用有限元与正交试验相结合方法,并采用极差分析得到工艺参数对壁厚的影响:外侧壁厚减薄率随弯曲半径增大而减小,随芯头个数增多而增大,其余参数影响较小;内侧壁厚增厚率随弯曲半径和芯头个数的增大而减小,其余参数影响较小。

3)通过综合分析确定最优工艺参数,最终得到较好的型材绕弯成形工艺方案如下:为640 mm,为0.75 mm,为2,为0.2 mm,为0.3 mm。然后以此实验条件制得防护梁制件后,测得减薄率和增厚率模拟数值与试验数据比较吻合,从而验证了模拟结果的正确性

[1] 梁策, 王爱成, 李义. 复杂截面商用车防护梁型材绕弯成形装置开发[J]. 科技资讯, 2019, 17(20): 60—62. LIANG Ce, WANG Ai-cheng, LI Yi. Development of the Rotary Draw Bending Forming Device for the Protective Beam Profile of the Commercial Vehicle with Complex Cross Section[J]. Science & Technology Information, 2019, 17(20): 60—62.

[2] 王爱成. 商用车防护梁辊弯与绕弯成形技术研究[D]. 长春: 吉林大学, 2019: 1—12. WANG Ai-cheng. Research on Roll Forming and Pure Rolling Rotary Draw Bending Technologies of Commercial Vehicle Bumper Beam[D]. Changchun: Jilin University, 2019: 1—12.

[3] LIANG Ji-cai, CHEN Chuan-dong, LIANG Ce, et al. One-Time Roll-Forming Technology for High-Strength Steel Profiles with “日” Section[J]. Advances in Materials Science and Engineering, 2019, 2019: 1—10.

[4] HEGGEMANN T, HOMBERG W. Deep Drawing of Fiber Metal Laminates for Automotive Lightweight Structures[J]. Composite Structures, 2019, 216: 53—57.

[5] CHANG Fei, DONG Ming-yu, LIU Min, et al. A Lightweight Appearance Quality Assessment System Based on Parallel Deep Learning for Painted Car Body[J]. Ieee Transactions on Instrumentation and Measurement, 2020, 69(8): 5298—5307.

[6] LIU Hai-long, LIU Yu-li, YANG Zhong, et al. Determination of Continuous Constitutive Relationship of Weld Zone of High-Strength Steel Rectangular Welded Tube[J]. Journal of Iron and Steel Research International, 2020, 27(10): 1212—1225.

[7] 赵冬梅, 巫帅珍, 贾传伟, 等. 薄壁管绕弯工艺参数对壁厚影响分析[J]. 机械设计与制造, 2016(6): 179—183. ZHAO Dong-mei, WU Shuai-zhen, JIA Chuan-wei, et al. Analysis of Bending Technological Parameters on Wall Thickness of Thin-Walled Tube[J]. Machinery Design & Manufacture, 2016(6): 179—183.

[8] 方军, 鲁世强, 王克鲁, 等. 材料力学性能对管材数控绕弯成形时壁厚变化的影响[J]. 机械工程材料, 2016, 40(4): 75—79. FANG Jun, LU Shi-qiang, WANG Ke-lu, et al. Effect of Material Mechanical Properties on Wall Thickness Variation in Numerical Control Rotary Draw Bending Process of Tubes[J]. Materials for Mechanical Engineering, 2016, 40(4): 75—79.

[9] 方军, 鲁世强, 王克鲁, 等. 工艺参数对21-6-9高强不锈钢管数控弯曲壁厚减薄影响的显著性分析[J]. 中国机械工程, 2015, 26(9): 1233—1238. FANG Jun, LU Shi-qiang, WANG Ke-lu, et al. Significance Analysis of Effect of Process Parameters on Wall Thinning for 21-6-9 High Strength Stainless Steel Tube NC Bending[J]. China Mechanical Engineering, 2015, 26(9): 1233—1238.

[10] FANG Jun, LU Shi-qiang, WANG Ke-lu, et al. Three-Dimensional Finite Element Model of High Strength 21-6-9 Stainless Steel Tube in Rotary Draw Bending and Its Application[J]. Indian Journal of Engineering and Materials Sciences, 2015, 22(2): 141—152.

[11] 马媛媛, 钱未騻, 张小岩, 等. 芯轴参数对薄壁管数控绕弯成形壁厚的影响研究[J]. 热加工工艺, 2016, 45(21): 121—124. MA Yuan-yuan, QIAN Wei-shuang, ZHANG Xiao-yan, et al. Effect of Mandrel Parameters on Wall Thickness of Thin-Walled Tube in NC Potary Draw Bending Forming[J]. Hot Working Technology, 2016, 45(21): 121—124.

[12] 梁闯, 鲁世强, 方军, 等. 间隙对TA18高强钛管数控弯曲成形截面畸变及壁厚变化的影响[J]. 塑性工程学报, 2017, 24(6): 87—93. LIANG Chuang, LU Shi-qiang, FANG Jun, et al. Effect of Clearance on Cross Section Deformation and Wall Thickness Variation of TA18 High Strength Titanium Tube in NC Bending[J]. Journal of Plasticity Engineering, 2017, 24(6): 87—93.

[13] LIU Kuan-xin, LIU Yu-li, YANG He. Experimental Study on the Effect of Dies on Wall Thickness Distribution in NC Bending of Thin-Walled Rectangular 3A21 Aluminum Alloy Tube[J]. International Journal of Advanced Manufacturing Technology, 2013, 68(5/6/7/8): 1867—1874.

[14] 丁源. 2018有限元分析从入门到精通[M]. 北京: 清华大学出版社, 2018: 354—369. DING Yuan. 2018 Finite Element Analysis from Entry to Master[M]. Beijing: Tsinghua University Press, 2018: 354—369.

[15] 徐小兵, 官强. 圆管绕弯壁厚变化的数值模拟研究[J]. 锻压技术, 2010, 35(6): 133—136. XU Xiao-bing, GUAN Qiang. Numerical Simulation of Wall Thickness Change in Tube Bending[J]. Forging & Stamping Technology, 2010, 35(6): 133—136.

Research on the Influence of Process Parameters on the Wall Thickness of the Protective Beam after Rotary Draw Bending

DING Li-bo1, LIANG Tian2, LI Ming-jie1, LIANG Ji-cai2

(1. Baicheng Vecational and Technical College, Baicheng 137000, China; 2. College of Materials Science and Engineering, Jilin University, Changchun 130000, China)

The purpose of this article is to explore the influence of process parameters on the wall thickness of the profile with “日”-shaped section when the profile is rotary draw bending into the protective beam for commercial vehicles, so as to improve the product quality of the protective beam. Based on the finite element simulation analysis, the orthogonal experimental design was used to simulate the forming process of the profile under different process parameters ratio, and the range analysis on the thickness reduction of the outer wall and the increase of the inner wall thickness in the bending area of the profile are conducted. Finally, the research shows that the bending radius and the number of core heads of mandrel have a great influence on the outer thinning rate and inner thickening rate, and other parameters have relatively little influence. Based on the results of the orthogonal experiment and comprehensive analysis, a better rotary draw bending plan of the protective beam is finally established and the validity of the simulation results is verified through experiments. Studies have proved that selecting the appropriate combination of process parameters ratio can significantly reduce the wall thickness changes of the profile, thereby greatly improving the product quality of the protective beam.

rotary draw bending; profile with “日”-shaped section; orthogonal experiment; the finite element simulation analysis; process parameters

10.3969/j.issn.1674-6457.2021.02.017

TG306

A

1674-6457(2021)02-0105-06

2020-12-29

丁立波(1962—),女,副教授,主要研究方向为材料成形。

李明杰(1971—),男,硕士,教授,主要研究方向为材料加工工程。