消音管内高压成形焊缝区胀裂数值分析

刘立君++王宇

摘 要:针对消音管在内高压成形过程中,焊缝区附近易出现胀裂的问题,采用数值模拟与实验相结合的方法,对消音管的内高压成形过程进行了研究.实验采用HF1000内高压成形机进行消音管的内高压成形实验,并利用dynaform软件进行对该实验的过程进行了数值模拟,实验模拟了消音管在内高压成形过程中焊缝附近的应力分布情况和壁厚的分布情况,并与实验结果对比验证,发现使用凹形直线加载路径进行内高压成形实验时,能够使得到的管件在变形过程中产生的应力最小,管件的壁厚分布情况最好.

关键词:焊缝;加载路径;壁厚;应力分布

DOI:10.15938/j.jhust.2015.02.017

中图分类号:TG39

文献标志码:A

文章编号:1007-2683(2014)06-0091-06

0 引 言

近些年来,随着汽车和飞机等运输工具的快速发展,人们已经意识到汽车尾气对环境的污染和对人类健康的影响.在这种情况下,追求汽车和飞机等运输工具零部件的结构轻量化,用于减少燃料的消耗、汽车尾气的排放,显得格外重要,而且人们对这些运输工具的零部件的外观也提出了更高的要求,这时,一种新型的管材材料塑性成型的非传统方法的出现解决了这一难题,这就是管材的内高压成形.

管材的内高压成形是将经过预处理的管坯放入模具中,向两端注入高压液体,并通过向管材两端施加轴向压力实现密封和补料,将管材压人到模具的型腔中,使其贴合到模具上,形成所需的零件.在机械制造领域内,与传统的焊接、铸造等工艺相比较,管材的内高压成形可以使制造出的零件具有刚度大、强度高、提高材料的疲劳度、节约材料、外形美观、结构紧凑和加工工艺少等优点,随着计算机控制技术的发展,以及管件内高压技术已经进入实际阶段.该技术将促进汽车、航空、船舶等制造业的发展.

本文通过用dynaform对消音管的成形进行模拟,采用不同的3种加载方式,分析这3种加载方式对消音管成形的影响,以及分析了在管件成形过程中,焊缝附近的应力的分布情况,对于管件在内高压成形过程中产生的影响.

1 实验准备

1.1 实验材料

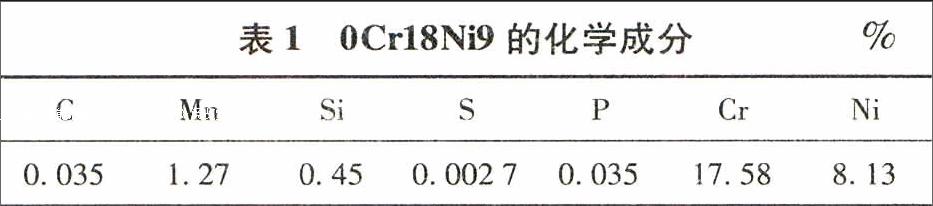

本文所使用的管坯材料为304L不锈钢,直径38mm,厚度1mm,长度30mm. 304L不锈钢又称为奥氏体不锈钢OCr18Ni9,在室温下呈奥氏体单相组织,其塑性、韧性和屈服比高,有较好的冷成形性能和焊接性.OCr18N19的主要化学成份如表1.

1.2几何模型的建立

本文所用的模型,是通过Solidworks2012进行绘制,然后导人到dynaform软件,在对dynaform中进行网格划分和有限元的模拟分析.我们之所以要通过Solidworks2012这款软件进行绘制,这是因为dyan-form软件在进行三维空间建模时,他的运算处理不是很方便、操作复杂,而在solidworks完成则比较简单.

1.3边界条件

在进行有限元分析之前,为了使计算简化,我们对有限元模型作了以下假设:

1)模具在分析过程中不发生变形等变化,将其看作刚性体,管坯材料则符合刚塑性硬化曲线模型;

2)管件模型与模具间的摩擦系数为0.125,动摩擦系数为0;

3)管件两端的轴向力是通过压头加到管件上的,忽略了轴向压头的动力学影响,在进行管件的有限元模拟时,轴向力施加在两端的压头上;

4)在进行管件的内高压成形时,我们认为内压力时均匀的施加在管件的内表面上的.

1.4 网格划分

对管件的模拟分析时,网格的划分是模拟效果好坏的关键,网格划分尺寸太大,模拟的精度不够准确,实验研究的意义就变得不大;网管划分的过密,运算操作复杂,模拟的时间很长,效率太低,而且也没有必要。所以在网格的划分过程当中要选取适当的尺寸进行划分.本次实验的管坯是在dynaform软件中进行的网格划分,使用Blank Generator对管件以及两端的冲头进行网格的划分,图1为经过clynaform划分网格后的消音管和两端冲头的有限元分析模型.

1.5焊缝的添加

本文选用的管坯是经过TIG焊焊接完成的,所以在实际生产的过程中焊缝对管的内高压成形会有很重要的影响,在模拟过程中对管坯添加焊缝十分重要.在dynaform软件中,我们常用的添加焊缝的方法是忽略焊缝的类型,只考虑焊缝的位置,将焊缝和热影响区用一排梁单元网格来表示,这种方法的计算效率高,能够准确的模拟出管件内高压成型的过程,体现出焊缝对管材在成形过程中产生的影响,如图3所示.

1.6 管材内高压成形的实验设备

本文进行管材内高压的成形实验的仪器设备,采用的是自主研发的1000T内高压成形压力机进行内高压实验,如图3(a)、(b)、(c)是管材在内高压成形成形装置的实验过程图,

2 实验模拟结果及分析

2.1 管材内高压成形工艺参数

在管材进行内高压成形的过程中,主要的工艺参数,特别是内压的确定,一般是通过试错的方法获得,试错法所获得的数据一般都是由一些简单的公式获得.在进行管材内高压成形过程当中,初始屈服压力,纯胀形时的开裂压力整形压力其中:t0,为管材的初始厚度;Do为管材的直径;Da为管材凸起的直径;rb为模具的最小半径;σm为材料的流变应力;σa为材料的屈服应力;σu为材料的极限抗拉强度,

在进行管件的内高压成形过程当中,管件的加载方式和轴向补料量的匹配是零件成形好坏的关键,因为这两个量是变化的量,因此选用适当的加载方式和补料量相当重要,一般进行管件的内高压成形所采用的加载路径,一般分为3种,分别是:凸形折线的内压力加载路径、直线的内压力加载路径和凹形折线的加载路径,本文选用的3种加载路径和补料量的参数如图4.其中在图4当中l号曲线是第一组使用的内压力加载路径,2号直线为第二组使用的内压力加载路径,3号曲线是第三组使用的内压力加载路径,