聚合物管载胶熔融沉积3D打印增强层间结合强度

余兆函,周子康,王云明

聚合物管载胶熔融沉积3D打印增强层间结合强度

余兆函1,周子康2,王云明1

(1. 华中科技大学 材料科学与工程学院,武汉 430074;2. 武汉市第一中学高三(2)班,武汉 430014)

熔融沉积3D打印的聚合物产品由于不同层的熔丝间作用力弱,其层间结合强度显著降低,难以满足工业应用的需求,已成为FDM工艺的瓶颈难题。提出管载胶FDM新方法,以聚合物管材为胶水的载体,通过打印后胶水的化学反应使熔丝间形成化学键粘接,从而显著提升层间结合强度。与传统无胶产品相比,打印产品的拉伸强度提高95%,断裂伸长率提高248%。新的工艺解决了传统FDM 3D打印产品层间结合强度差的难题。

熔融沉积;3D打印;PE管材;管载胶;力学性能

熔融沉积制造(FDM)是3D打印技术的一种,由美国学者Scott Crump于1988年提出,其原理为:将丝状材料通过喷头加热熔融后,由喷嘴挤出,按照零件截面轮廓自下而上逐层打印,层层堆叠成形[1—3]。由于打印设备简单、成本较低、制造速度快、材料范围广泛等优点,FDM在组织工程、医疗设备、电子电路以及个性化创意产品等领域,得到了广泛的应用研究[4—6]。

FDM一般采用聚合物材料,加工产品的层间结合强是该工艺的主要瓶颈难题[7—8]。熔融打印过程中,聚合物熔丝按照一定顺序进行层层堆叠,层内熔丝接触时还未固化,融合程度相对较好;而层与层之间,由于熔丝接触的时间间隔较长,已打印层已经部分或完全固化,当前打印的熔丝难以与之融合,导致层间界面结合力差[9],严重制约了FDM技术的应用。目前,研究者仅通过改进材料配方、调试工艺参数、增加辅助外场等手段来提高打印产品的力学性能[10—15],无法从根本上解决零件层间粘结强度低的问题。

文中提出管载胶FDM打印新技术,其思路是:以中空的聚合物丝材为基材,将强力胶灌注在丝材内管中,打印前基材通过喷头熔融并与强力胶混合,打印后强力胶发生交联化学反应,在熔丝间形成胶的化学键结合,从而在根本上解决FDM层间界面结合强度差的难题,显著提高3D打印产品的力学性能。文中以典型FDM材料聚乙烯(PE)为对象,研究打印工艺对FDM产品力学性能的影响,如抗拉强度、断裂伸长率等。

1 实验

1.1 主要原料和仪器

PE管材:内经为1 mm,外径为2 mm,熔点为110~130 ℃,上海红叶塑料制品有限公司。

胶水:egro6700强力胶,奇思灵有限公司。

真空泵:循环水式多用真空泵,SHZ-Ⅲ型,上海贤德实验仪器有限公司。

FDM打印机:Hori Z300打印机,北京汇天威科技有限公司。

1.2 试样制备

试验样件尺寸选择为40 mm×5 mm的矩形,两端夹持10 mm,即有效尺寸为20 mm×5 mm。为便于制样与对比,先打印长宽为50 mm×50 mm的薄膜。

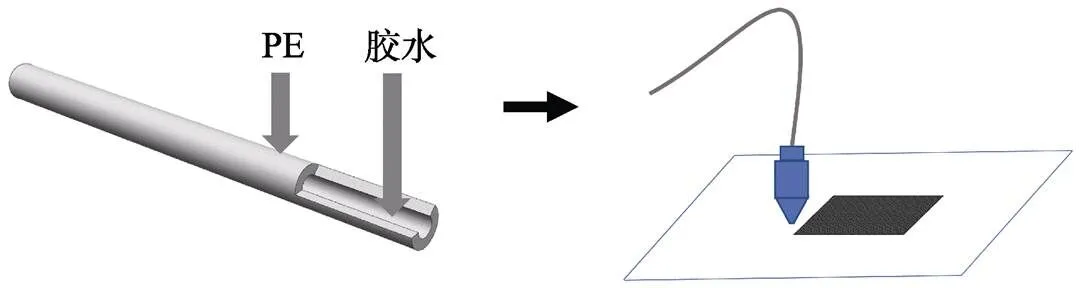

使用真空泵低压将胶水灌入PE管材,代替传统PE丝材,通过FDM打印样品(见图1)。打印参数:喷头直径为0.4 mm;打印速度为20 mm/s;喷头温度为210 ℃;打印机热床温度为50 ℃。打印厚度分别为0.1,0.3,0.5 mm。

图1 管载胶FDM打印过程示意

从打印的薄膜上用工具刀切割出长40 mm、宽5 mm的矩形试样,由于试样过薄容易滑脱,在试样两端采用硬纸片与502胶水辅助夹持。使用电子动静态疲劳试验机进行拉伸试验,拉伸速度设置为5 mm/min,记录下传统PE与管载胶PE两种打印试样的抗拉强度、弹性模量、断后伸长率并进行对比探究。

2 结果与讨论

2.1 打印参数对试样力学性能的影响

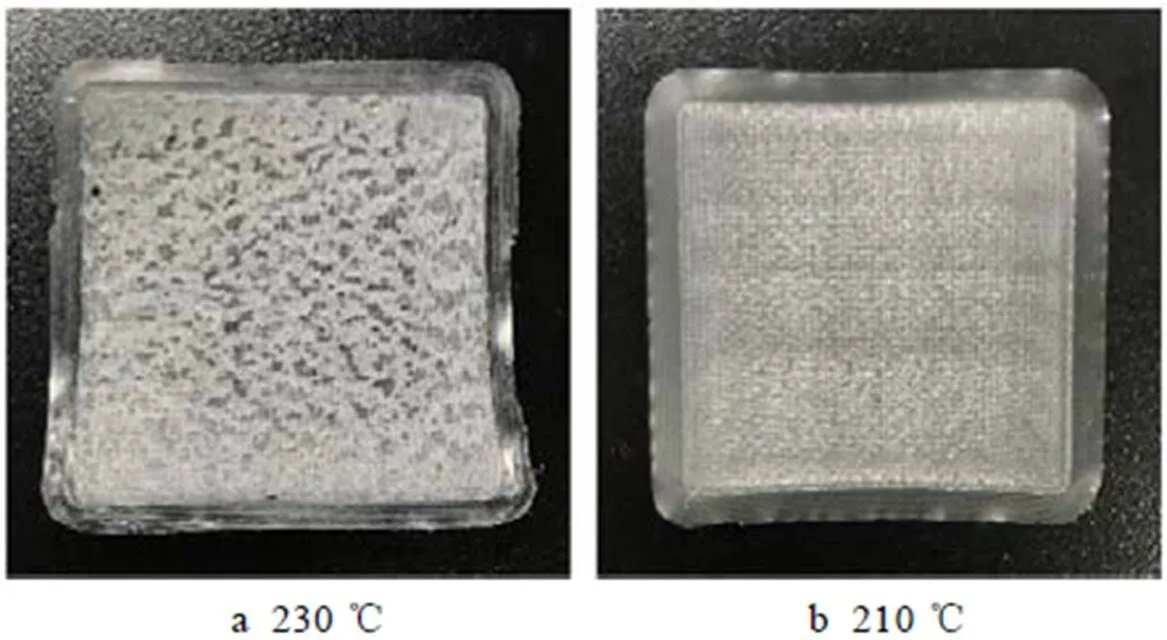

研究打印温度、厚度等打印参数对力学性能的影响,以未加胶PE管材为对象,打印时喷嘴温度分别设置为200,210,230 ℃。图2为不同打印温度下的试样形貌,230 ℃时FDM打印产品的表面粗糙并出现孔隙结构,而温度过低(小于200 ℃)FDM喷嘴又易堵塞,因此,最佳打印温度为210 ℃。

图2 不同温度下打印的试样表面形貌

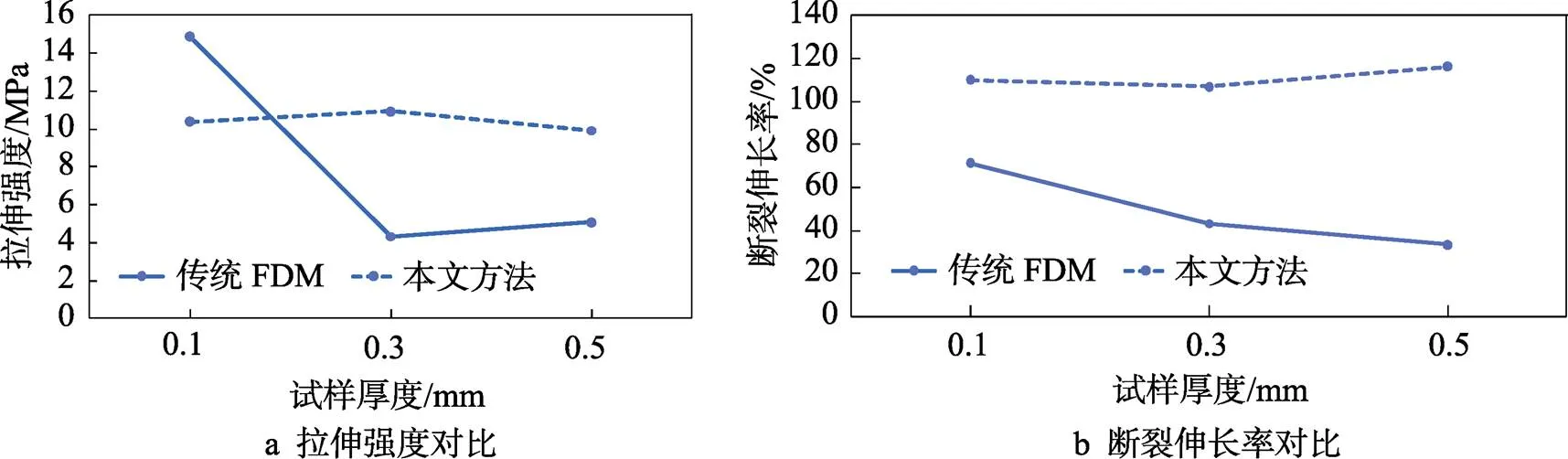

进一步研究FDM产品厚度对力学性能影响,制备了0.1,0.3,0.5 mm的样件。传统FDM试样的拉伸测试结果如图3所示,拉伸强度和断裂伸长率随着层数的增加而快速降低,具体数据见图4,原因是:厚度为0.1 mm的打印件只有一层,拉伸强度和断裂伸长率最大,这是因为样件只有丝与丝之间的直接粘接,没有层与层之间的粘结问题,其拉伸强度仅取决于同一层内相邻熔丝间的粘结作用;而随着样品厚度增加,需要多层叠加打印,新层打印的熔丝难以融合下层已凝固的材料,导致多层试样的拉伸强度和断裂伸长率下降。可见,实验结果也表明,传统FDM工艺的特点会引起产品层间强度差的问题。

图3 不同厚度纯PE试样的应力-应变曲线

图4 打印厚度对试样力学性能的影响

2.2 管载胶FDM试样的力学性能

对管载胶FDM方法打印的试样进行拉伸试验,结果如图5所示。随着打印层数的增加,拉伸强度和断裂伸长率均没有降低,说明打印样件获得了稳定的层间界面强度,而纯PE管材打印件拉伸强度和断裂伸长率随厚度增大显著下降。对比而言,对于0.5 mm厚度的样件,管载胶新方法比传统方法拉伸性能提高95%、断裂伸长率提高248%。这是因为纯PE打印件熔丝之间的粘结力主要依靠于分子间的作用力,而管载胶PE打印件中,由于胶水的交联反应,在相邻的熔丝间形成了稳定的化学键,其键能远大于原本的分子间作用力,大幅提升了层与层之间熔丝的粘结力。

图5 传统FDM方法与本文方法所打印试样的力学性能对比

3 结论

提出了管载胶FDM新方法,成功打印出了高性能样件,解决了传统FDM方法层间界面强度差的科学难题。通过与传统FDM打印试样对比,拉伸强度和断裂伸长率分别提高了95%和248%,这是由于胶水的加入使得层与层间的熔丝形成了稳定的化学键。本方法从根本上解决了传统FDM的固有缺陷,拓宽了FDM技术的应用领域。

[1] 杨占尧, 赵敬云.增材制造与3D打印技术及应用[M].北京: 清华大学出版社, 2017. YANGzhan-yao, ZHAO Jing-yun. Additive Manufacturing and 3D Printing Technology and Application[M]. Beijing: Tsinghua University Press, 2017.

[2] 邓飞, 刘晓阳, 王金业, 等. 3D打印技术发展及塑性材料创新应用[J]. 塑料工业, 2019, 47(6): 8—13. DENG Fei, LIU Xiao-yang, WANG Jin-ye, et al. Development of 3D Printing Technology and Innovative Application of Plastic Materials[J]. China Plastics Industry, 2019, 47(6): 8—13.

[3] 冯建军, 梁宏斌, 于阳. FDM快速成型工艺参数的分析与优化研究[J]. 机械科学与技术, 2019, 38(5): 742—748. FENG Jian-jun, LIANG Hong-bin, YU Yang. Analysis and Optimization of Processing Parameters in FDM Rapid Prototyping[J]. Mechanical Science and Technology for Aerospace Engineering, 2019, 38(5): 742—748.

[4] 魏青松.增材制造技术原理及应用[M]. 北京: 科学出版社, 2017. WEI Qing-song. Principle and application of Additive Manufacturing Technology[M]. Beijing: Science Press, 2017.

[5] 卢秉恒, 李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化, 2013, 42(4): 1—4. LU Bing-heng, LI Di-chen. Development of Additive Manufacturing (3D Printing) Technology[J]. Mechanical Manufacturing and Automation, 2013, 40(4): 1—4.

[6] 王影, 王晶, 梁嘉赫, 等. 基于FDM在制备小批量定制式医学模型中的研究[J]. 塑料工业, 2020, 48(9): 76—79. WANG Ying, WANG Jing, LIANG Jia-he, et al. The Research Based on FDM in Small Batch Preparation of Customized Medical Model[J]. China Plastics Industry, 2020, 48(9): 76—79.

[7] Coogan T J, Kazmer D O. Healing Simulation for Bond Strength Prediction of FDM[J]. Rapid Prototyping Journal, 2017, 23(3): 551—561.

[8] 高霞, 戚顺新, 苏允兰, 等. 熔融沉积成型加工的结晶性聚合物结构与性能[J]. 高分子学报, 2020, 51(11): 1224—1226. GAO Xia, QI Shun-xin, SU Yun-lan, et al. Hierarchical Structures and Mechanical Performances of Semi crystalline Polymer Parts Fabricated by Means of Fused Deposition Modeling[J]. Acta Polymerica Sinica, 2020, 51(11): 1224—1226.

[9] Li H, Wang T, Sun J, et al. The Effect of Process Parameters in Fused Deposition Modelling on Bonding Degree and Mechanical Properties[J]. Rapid Prototyping Journal, 2018, 24(1): 80—92.

[10] 高士友, 黎宇航, 周野飞, 等.熔融沉积(FDM)3D打印成形件的力学性能实验研究[J].塑性工程学报, 2017, 24(1): 200—206. GAO Shi-you, LI Yu-hang, ZHOU Ye-fei, et al. Experimental Study on Mechanical Properties of FDM 3D Printed Parts[J]. Journal of Plasticity Engineering, 2017, 24(1): 200—206.

[11] 陈延凯, 史廷春, 张建辉.打印参数对FDM成型ABS制品性能的影响[J].工程塑料应用, 2019, 47(10): 47—52. CHEN Yan-kai, SHI ting-chun, ZHANG Jian-hui. The effect of Printing Parameters on the Properties of ABS Products Formed by FDM[J]. Engineering Plastics Application, 2019, 47(10): 47—52.

[12] 喻红, 杨孟茹, 吴悠, 等. 3D打印参数对制品层间黏结性能的影响[J]. 中国塑料, 2018, 32(6): 92—97.YU Hong, YANG Meng-ru, WU you, et al. The Effect of 3D Printing Parameters on the Adhesion between Layers of Products[J]. China Plastics, 2018, 32(6): 92—97.

[13] 张林初, 王宇, 陈侠. 熔融沉积成型工艺参数对聚乳酸制件力学性能的影响[J]. 工程塑料应用, 2019, 47(7): 71—76. ZHANG Lin-chu, WANG Yu, CHEN Xia. Effect of FDM Processing Parameters on Mechanical Properties of PLA[J]. Engineering Plastics Application, 2019, 47(7): 71—76.

[14] 刘健, 南思豪, 关舒文, 等. FDM工艺参数及后处理对PLA筒形件成型质量的影响[J]. 中国塑料, 2019, 33(7): 57—62. LIU Jian, NAN Si-hao, GUAN Shuwen, et al. Effects of FDM Process Parameters and Post–Finishing on Forming Quality of PLA Cylindrical Parts[J]. China Plastics, 2019, 33(7): 57—62.

[15] 雷芳, 张燕琴, 孟鑫沛. FDM工艺成型参数对软材料TPU制品力学性能的影响[J]. 塑料, 2019, 48(2): 123—126. LEI Fang, ZHANG Yan-qin, MENG Xin-pei. Influence of Molding Parameters on the Mechanical Properties for Soft Material TPU Products in FDM Process[J]. Plastics, 2019, 48(2): 123—126.

Fuse Deposition 3D Printing using Glue within Polymer Tube to Enhance Interlayer Bonding Strength

YU Zhao-han1, ZHOU Zi-kang2, WANG Yun-ming1

(1. School of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China; 2. Class 2, Grde3, First Senior Middle School of Wuhan, Wuhan 430014, China)

Limited by the weak interfacial force between fuses in different layers printed by fuse deposition (FDM) 3D printing technology, the interlayer bonding strength of polymer products is seriously degraded and can not satisfy the needs of industrial applications, which has become the bottleneck of FDM. To meet these challenges, an innovative FDM method is proposed to use polymer tubes as the carrier of the glue. The chemical bond is directly formed between the fuses after printingby chemical reactions of the glue, and therefore the interlayer bonding strength is improved. The results show that compared with traditional FDM parts without glue, the tensilestrength and the broken elongation of the obtained product are significantly improved 95% and 248% respectively. This new method solves the bottleneck defect of the traditional FDM.

FDM; 3D printing; PE tube; gluein tube; mechanical properties

10.3969/j.issn.1674-6457.2021.02.014

TQ325.2

A

1674-6457(2021)02-0087-04

2020-11-20

余兆函(1996—),女,博士生,主要研究方向为聚合物制备成形等。

王云明(1983—),男,博士,副教授,主要研究方向为高性能聚合物微纳成形技术等。