ASP60粉末高速钢与W18Cr4V热压扩散焊工艺与焊接性能研究

李苏望,张乾坤,肖逸锋,贺跃辉,陈泽民,唐俊

ASP60粉末高速钢与W18Cr4V热压扩散焊工艺与焊接性能研究

李苏望1,张乾坤1,肖逸锋1,贺跃辉2,陈泽民1,唐俊1

(1. 湘潭大学 机械工程学院,湖南 湘潭 411105;2. 中南大学 粉末冶金研究院,长沙 410083)

研究采用ASP60粉末高速钢与W18Cr4V高速钢异种材料焊接的方式,以降低高性能粉末高速钢材料的损耗率,提高生产效益,同时摸索出具有优异接口组织和界面结合力的焊接工艺。通过单一变量的原则研究焊接温度、压力以及保温时间对焊接性能的影响,同时根据各组参数下接口处的宏观形貌、力学性能及微观组织(SEM),分析确定出最佳的焊接工艺。当焊接温度为1000 ℃,焊接压力为25 MPa,焊接保温时间为30 min时,材料获得最佳的焊接性能,此时材料拉伸强度为1157 MPa,且断口沿W18Cr4V一侧断裂。焊接温度、压力以及保温时间均对材料的焊接性能起着至关重要的作用。

热压扩散焊;焊接参数;组织;拉伸强度

粉末高速钢以其优异的力学性能、组织各向同性及良好的加工性能成为当今机械加工行业的主要用材[1—2],据2018年中国机床工具工业协会工具分会统计,高速钢刀具虽以54.40亿元产值(占比达46.5%)成为刀具行业的中流砥柱,但其中高性能粉末高速钢的消费占比却不足12%,远低于美国高达50%的消费占比。一方面国外对设备、工艺、技术的重重封锁,制约了国内高性能和粉末高速钢的发展与突破,另一方面市面上高性能粉末高速钢大多来自进口,牌号少、价格极高,动辄50~80万/t,限制了材料的大量使用,尤其是大型粉末高速钢拉刀、滚刀、齿轮等产品[3—5]。

为降低材料成本,扩大高性能粉末高速钢的应用,高速钢与低成本钢材焊接方式的选择、焊接过程的模拟[6—8]、工艺参数优化以及接头性能的表征等成为一个潜力与挑战并存的课题。顾锡峰、莫胜功[9]研究了W6Mo5Cr4V2与45#钢摩擦焊的焊接工艺及焊接效果,并指出材料焊合区组织为锻造组织,经过充分的塑性变形后,其微观组织晶粒经动态再结晶和相变重结晶获得细晶粒组织,反而获得了优于母材的力学性能。朱海等[10]研究了高速钢相变温度下摩擦焊的可行性,结果表明,在800 ℃下接头性能便达到了母材水平,且硬度分布较为均匀。喻红梅等[11—13]在异种钢材焊接工艺的研究中提出了多种异种钢的焊接工艺,包括焊条电弧焊、闪光对焊、摩擦焊、超塑性焊接等。

为保证对焊区的组织均匀性,避免熔焊过程中由于大量液相导致莱氏体组织的出现,而引起接头处性能的降低[14],文中尝试采用热压扩散焊以实现ASP60粉末冶金高速钢和W18Cr4V高速钢的固相焊接,并探索其焊接工艺(温度、压力、时间)对材料接头组织及性能的影响。

1 实验

1.1 样品处理

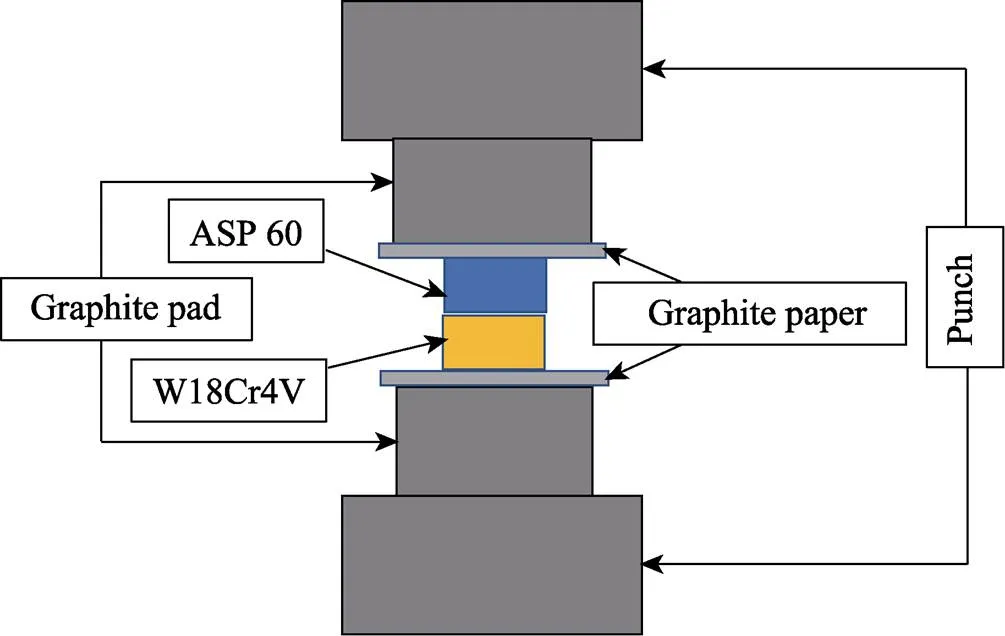

将ASP60粉末冶金高速钢与商用W18Cr4V(成分见表1)采用线切割切成直径为30 mm、厚度为20 mm的圆柱,焊接面采用400#,600#,1000#砂纸进行打磨,并采用酒精进行超声波清洗5 min后烘干待用,接着将待焊接的ASP60粉末冶金高速钢和W18Cr4V的对焊面堆叠起来放入石墨热压机中(如图1所示)。焊接时,先将设备抽至低真空10 Pa,并通入氩气,如此反复3次洗炉后全程采用氩气保护;随后,分别在既定的焊接工艺下进行焊接实验;焊接完成后,待试样冷却至100 ℃以下即可出炉,随后将对焊后试样进行退火处理,退火工艺为:880 ℃保温2 h,随炉冷却到750 ℃保温4 h,炉冷至室温。

1.2 测试方法

实验采用扫描电镜(美国FEI公司、Quanta FEG250)观察焊缝组织,并用配套的能谱仪(美国EDAX公司)进行成分分析(成分分析结果为3个成分测试点的平均值)。采用线切割加工切出如图2所示的拉伸实验条[15](要求线切割时必须保证焊接位置处于拉伸试样的中间位置),样品测试前经过1000#砂纸抛磨处理,采用电子万能力学实验机(美国Instron 3369)进行拉伸强度测试,并以4个测试值的平均值作为材料的拉伸强度。

图1 ASP60粉末高速钢与W18Cr4V的焊接示意

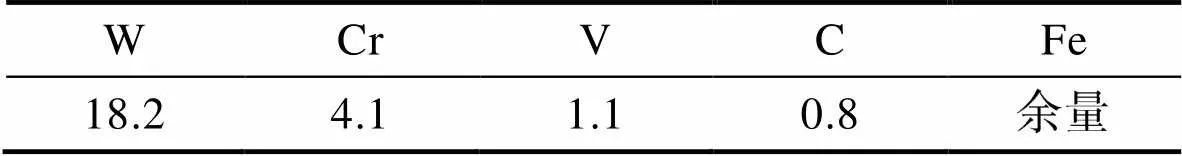

表1 W18Cr4V高速钢成分(质量分数)

Tab.1 Composition of W18Cr4V Steel (mass fraction) %

图2 拉伸实验条示意

2 分析与讨论

2.1 焊接温度对接头组织和性能的影响

温度作为提高材料焊接性能的关键性参数,它不仅影响对焊界面处的塑性变形、扩散系数、表面氧化物向母材内的溶解及界面孔隙的消失过程,还影响着母材的相变[16]、析出以及再结晶过程,从而直接或间接影响到扩散连接过程及接头质量。为了研究参考两种母材的相变温度、软化温度以及前期预实验,分别在950,1000,1050 ℃这3组焊接温度下,采用相同焊接压强(25 MPa)以及相同保温时间(40 min)进行实验。

相同焊接压力(25 MPa)及保温时间(40 min)下不同焊接温度的接头处SEM见图3。可以看出,随着焊接温度的提高,接头处孔洞具有先减少再增加的趋势。根据Arrhenius公式:=0exp (−/),其中为扩散系数,0为频率因子,为扩散激活能,为气体常数,进行对数变化后可得:ln与1/成正比,即温度越高,材料中原子扩散系数越高,越有利于形成充分的冶金结合[17]。当焊接温度较低时(950 ℃),界面处原子扩散系数低,材料塑性变形能力差,接头处由磨样产生的凹凸不平的孔隙无法完全消除,因此出现较大的孔洞;随着焊接温度的增加,对接材料塑性变形能力提高,配合一定压力和适当时间的蠕变,接头处由最初的点接触转变为面接触[18],孔隙在晶界扩散及体扩散过程中逐渐消失,当对接温度达到1050 ℃时,材料的界面处组织中反而出现较多黑色点状物。经EDS测试发现,黑色点状物主要以闭合孔洞为主,同时对比950 ℃时的孔洞成分发现,1050 ℃下出现氧含量明显偏高的现象(原子数分数达到1.50%)。分析认为在焊接过程中,由于设备的真空度有限,存在焊接界面高温下出现氧化的风险,温度越高,界面处氧化现象加剧,形成氧化物夹杂,同时界面处氧化物的出现,降低了其晶界扩散及体积扩散能力,进而表现为结合界面处出现孔隙先减少后增加的趋势。

图3 不同焊接温度下(25 MPa,40 min)接头SEM

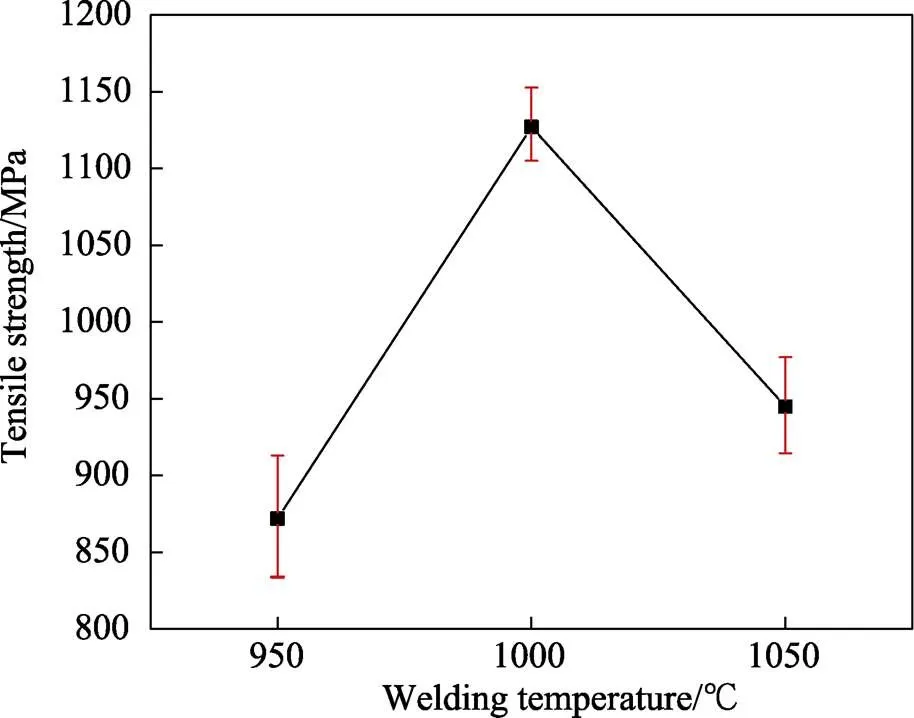

通过焊接接口处的拉伸强度实验对接口处的焊接性能进行表征,图4为3种焊接温度下的拉伸性能。可以发现,随着焊接温度的提高,材料拉伸强度具有先增大后减小的趋势,在1000 ℃时取得最大值(1127 MPa),且其拉伸断口沿W18Cr4V一侧断裂(其他两组为焊接界面处断裂),因此可认为焊接接口的强度已经超过母材的强度;同时,对相同尺寸W18Cr4V进行拉伸强度测试对比发现,W18Cr4V的拉伸强度约为(1113.2±33.4)MPa,也证实了这一推测。通过不同焊接温度下界面处的扫描图及拉伸强度曲线可以得出:随着焊接温度的提高,材料焊接接口处强度提高,但当焊接温度超过1000 ℃时,随着焊接温度的提高,虽提高了材料的塑性变形及原子的自扩散能力,但同样增加了母材的氧化风险,在界面处形成难以排出的氧化物夹杂,反而降低了接口处的焊接性能。

图4 不同焊接温度下的拉伸性能

2.2 焊接压力对接头组织和性能的影响

对接压力的大小将改变材料在高温下的塑性变形能力,适当的压力配合可促进对接面的贴合及蠕化过程[19]。为了研究参考两种母材的软化温度、前期预实验,以及避免焊接接口变形,分别采用20,25,30 MPa这3组焊接压力在相同焊接温度(1000 ℃)以及相同保温时间(40 min)下进行实验。

相同焊接温度(1000 ℃)及保温时间(40 min)下不同焊接压力的焊接接头处SEM见图5。可以看出,相同温度及保温时间下,材料界面处的孔隙随焊接压力的提升而逐渐消失,在25 MPa时即呈现出良好的冶金结合界面。另外注意到,当焊接压力达到30 MPa时,材料焊接界面出现严重扭曲变形;同样,对焊母材的宏观形貌也出现了严重的腰鼓状变形。

图5 不同焊接压力下(1000 ℃,40 min)接头SEM

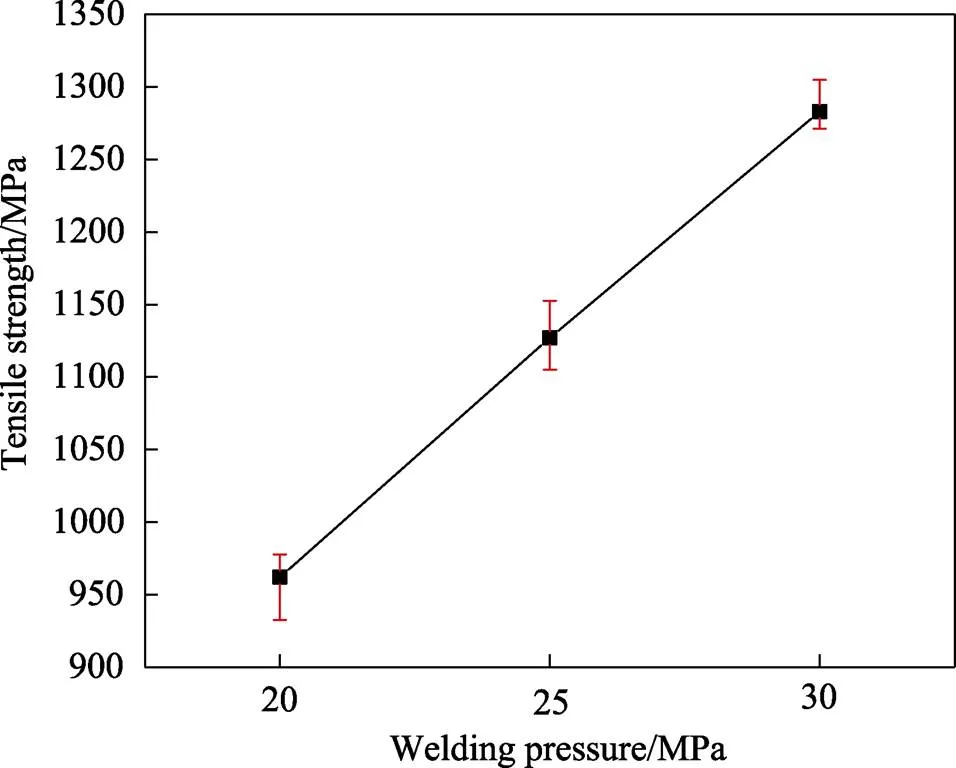

采用接口处的拉伸强度对不同焊接压力下的焊接性能进行进一步表征,图6为3种焊接压力下的拉伸强度曲线。可以发现,在1000 ℃、保温40 min的工艺参数下,随着焊接压力的增大,材料拉伸强度呈线性增加,在焊接压力为30 MPa时取得最大值,但由于较大压力下材料宏观及微观形貌均出现较大的变形,势必会造成对焊材料的损耗及加工成本的提高,因此,认为当焊接压力25 MPa时,材料取得较好的工艺性能,且此时对接材料保形性好。

图6 不同焊接压力下的拉伸性能

2.3 保温时间对接头组织和性能的影响

在相同温度和压力下,对接材料中元素的自扩散系数恒定,而保温时间则是决定其界面处扩散均匀化、提高材料蠕变效果的关键。保温时间过长,则易导致材料热影响区过大、设备能损大,甚至出现对接材料变形的现象;保温时间过短,则易出现对接界面处孔洞多、难以形成充分的冶金结合,因此,恰当的焊接保温时间对于提高产品的对接质量、生产效率以及降低生产成本起着至关重要的作用。研究通过两种母材的焊接预实验以及生产效益出发,分别采用20,40,60 min这3组焊接保温时间,在相同焊接温度(1000 ℃)以及相同焊接压力(25 MPa)下进行实验。

相同焊接温度(1000 ℃)及焊接压力(25 MPa)下,不同焊接保温时间的焊接接头处SEM见图7,可以看出,在相同焊接温度及焊接压力下,随着保温时间的延长,界面处孔洞逐步降低,而当保温温度达到40 min以上时,界面处均呈现出极少的孔洞,且此时随着温度继续增加,界面处孔洞量仅在极小范围内波动,因此认为,随着保温时间的延长,接口处的焊接质量具有迅速提升而后趋于平缓的现象

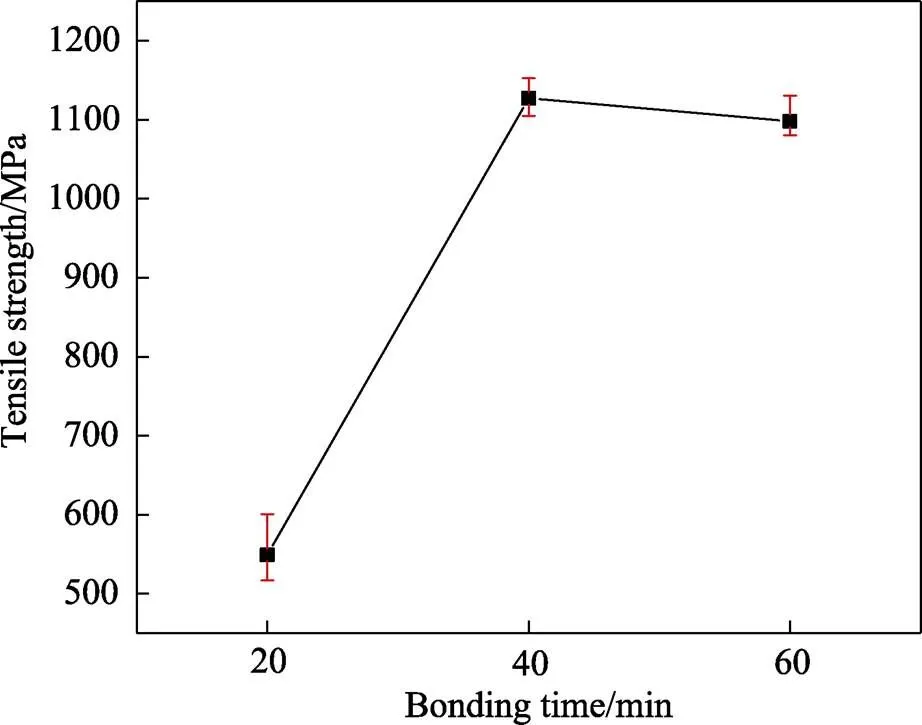

利用接口处的拉伸强度对不同保温时间下的焊接性能进行表征,保温20,40,60 min下的拉伸强度曲线如图8所示,可以看出随着保温时间的增加,试样的最大拉伸强度先增加后略微降低。结合图7可知,当焊接保温时间为20 min时,焊接过程中扩散不充分(包括原子扩散、晶界扩散、体积扩散等[15]),仍有大量孔洞未完全蠕化闭合,界面处冶金结合强度差,表现为在此保温时间下出现拉伸强度明显偏低的现象。

图7 不同焊接保温时间下(1000 ℃,25 MPa)接头SEM

图8 不同焊接时间下的拉伸性能

3 结论

研究采用热压扩散焊对ASP60粉末冶金高速钢和商用W18Cr4V高速钢进行异质扩散焊接实验,分析研究了焊接温度、焊接压力、保温时间对接口处焊接质量的影响,并择优确定了焊接工艺:焊接温度为1000 ℃、焊接压力为25 MPa,焊接保温时间为40 min。

[1] FOLZER A, TORNBERG C. Advances in Processing Technology for Powder-Metallurgical Tool Steels and High Speed Steels Giving Excellent Cleanliness and Homogeneity[J]. Materials science forum, 2003, 426/432: 4167—4172.

[2] DING P, ZHOU S, PAN F, et al. Ecotechnology for High-Speed Tool Steels[J]. Materials and Design, 2001, 22(2): 137—142.

[3] 王丽仙, 葛昌纯, 郭双全, 等. 粉末冶金高速钢的发展[J]. 材料导报, 2010, 24(S1): 459—462. WANG Li-xian, GE Chang-chun, GUO Shuang-quan, et al. Development of Powder Metallurgy High Speed Steel[J]. Materials Review, 2010, 24(S1): 459—462.

[4] 吴元昌. 近年国外粉末冶金工具钢的进展[J]. 粉末冶金工业, 2004, 14(4): 24—28. WU Yuan-chang. Recent Progress of Foreign Powder Metallurgical Tool Steel[J]. Powder Metallurgy Industry, 2004, 14(4): 24—28.

[5] 张惠斌, 沈玮俊, 庄启明, 等. 新型高性能粉末冶金高速钢及其近净成形制备技术[J]. 精密成形工程, 2017, 9(2): 14—19. ZHANG Hui-bin, SHEN Wei-jun, ZHUANG Qi-ming, et al. Novel Powder Metallurgy High Speed Steel with High-Performance and Its Near-net Shaping Technology[J]. Journal of Netshape Forming Engineering, 2017, 9(2): 14—19.

[6] 张九海, 何鹏. 扩散连接接头行为数值模拟的发展现状[J]. 焊接学报, 2000, 21(4): 84—91. ZHANG Jiu-hai, HE Peng. Numeric Simulation for Diffusion Bonding[J]. Transactions of the China Welding Institution, 2000, 21(4): 84—91.

[7] 董志波, 郭军礼, 杨来山, 等. 焊接过程宏微观数值模拟与仿真的研究现状[J]. 精密成形工程, 2018, 10(1): 40—51. DONG Zhi-bo, GUO Jun-li, YANG Lai-shan, et al. Research Status of Macro-micro Simulation and Modelling of Welding Process[J]. Journal of Netshape Forming Engineering, 2018, 10(1): 40—51.

[8] 柳萌. 几种扩散焊用材料扩散动力学的实验研究与计算机模拟[D]. 长沙: 中南大学, 2014: 1—8. LIU Meng. Experimental Investigation and Computer Simulation of Diffusion Kinetic in Several Diffusion Welding Materials[D]. Changsha: Central South University, 2014: 1—8.

[9] 顾锡峰, 莫胜功. 45钢/W6Mo5Cr4V2高速钢刀具的摩擦焊接研究[J]. 青海大学学报(自然科学版), 2009, 27(1): 32—34. GU Xi-Feng, MO Sheng-gong. Study on Friction Welding of 45 Steel/W6Mo5Cr4V2 HSS Cutter[J]. Journal of Qinghai University (Nature Ence), 2009, 27(1): 32—34.

[10] 朱海, 任希凡. 高速钢相变温度以下的摩擦焊[J]. 焊接学报, 1996, 17(1): 13—18. ZHU Hai, REN Xi-fan. Friction Welding Below Phase Transformation Temperature of High-speed Steel[J]. Transactions of the China Welding Institution, 1996, 17(1): 13—18.

[11] 喻红梅. 高速钢与碳钢异种钢焊接工艺研究[J]. 中国机械, 2014, 23: 177—178. YU Hong-mei. Research on Applications of Remanufactory Technology for Die Steel Repair[J]. Machine China, 2014, 23: 177—178.

[12] 高杰, 王娟, 李亚江. 异种钢的焊接研究现状[J]. 精密成形工程, 2017, 9(5): 83—89. GAO Jie, WANG Juan, LI Ya-Jiang. Study on the Welding of Dissimilar Steel[J]. Journal of Netshape Forming Engineering, 2017, 9(5): 83—89.

[13] 陈丹, 李京龙, 熊江涛, 等. 工艺参数对AA2524回填式搅拌摩擦点焊接头成形及力学性能的影响[J]. 精密成形工程, 2019, 11(6): 29—34. CHEN Dan, LI Jing-long, XIONG Jiang-tao, et al. Effect of Process Parameters on Formation and Mechanical Properties of AA2524 Refill Friction Stir Spot Welding Joints[J]. Journal of Netshape Forming Engineering, 2019, 11(6): 29—34.

[14] 李亚江. 焊接冶金学—材料焊接性[M]. 北京: 机械工业出版社, 2006. LI Ya-jiang. Welding Metallurgy—Weldability of Materials[M]. Beijing: China Machine Press, 2006.

[15] SHEN W, YU L, LIU H, et al. Diffusion Welding of Powder Metallurgy High Speed Steel by Spark Plasma Sintering[J]. Journal of Materials Processing Technology, 2020, 275: 116383.

[16] 潘金芝, 任瑞铭, 戚正风. 复合工模具材料的研究现状[J]. 金属热处理, 2008 (11): 11—17. PAN Jin-zhi, REN Rui-ming, QI Zheng-feng. Research Status of Composite Tool and Mould Materials[J]. Heat Treatment of Metals, 2008 (11): 11—17.

[17] BERTOLINO N, GARAY J E, ANSELMI-TAMBURINI U, et al. Electromigration Effects in Al-Au Multilayers[J]. Scripta Materialia, 2001, 44(5): 737—742.

[18] DONG P, WANG Z, WANG W, et al. Understanding the Spark Plasma Sintering from the View of Materials Joining[J]. Scripta Materialia, 2016, 123: 118—121.

[19] PAN Jin-zhi, REN Rui-ming, QI Zheng-feng. The Preparation of Cr12MoV/40Cr Dual-metal Composite Die Steel by Vacuum Diffusion Welding[J]. Materials Science Forum, 2011, 675/676/677(2): 755—758.

Welding Process and Welding Performance of ASP60 Powder Metallurgy High-Speed Steel and W18Cr4V by Hot Press Diffusion Welding

LI Su-wang1, ZHANG Qian-kun1, XIAO Yi-feng1, HE Yue-hui2, CHEN Ze-min1, TANG Jun1

(1. School of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China; 2. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China)

The work aims to study dissimilar material welding of ASP60 powder high-speed steel and W18Cr4V high-speed steel to reduce the loss rate of high-performance powder high-speed steel, improve production efficiency and explore welding process with excellent interface microstructure and interface bonding force at the same time. The influence of welding temperature, pressure and holding time on the welding properties were studied by the principle of single variable, and the optimal welding process was determined according to the macro morphology, mechanical properties and microstructure (SEM) of the interface under each parameters. The results showed that when the welding temperature was 1000 ℃, the welding pressure was 25 MPa and the welding holding time was 30 min, the best welding performance was obtained. At this time, the tensile strength of the material was 1157 MPa, and the fracture was broken along the W18Cr4V side. It is found that welding temperature, pressure and holding time play an important role in the welding performance of the material.

hot-pressing diffusion welding; welding parameter; microstructure; tensile strength

10.3969/j.issn.1674-6457.2021.02.004

TG457.11

A

1674-6457(2021)02-0021-06

2020-10-27

国家自然科学基金(51704257);湖南省长沙市联合基金(2019JJ60019)

李苏望(1995—),男,硕士生,主要研究方向为高性能金属材料的制备与加工。

张乾坤(1987—),男,博士,讲师,主要研究方向为粉末冶金技术与超硬材料制备及加工。