宽厚板坯连铸机垂直段的设计优化与改进

涂家佳,张曙光,王文学,陈东琳,陈 征

( 1.中国重型机械研究院股份公司,陕西 西安 710032;2.五矿营口中板有限责任公司,辽宁 营口 115000)

0 前言

支撑导向段作为板坯连铸机铸坯诱导的关键设备之一,前端与结晶器相连,后端与二冷扇形段相连,其主要功能是支撑并引导在结晶器内初步形成具有一定坯壳厚度的铸坯[1],并对液芯铸坯表面进行强制喷水冷却,使坯壳厚度不断增加,最大程度的避免因钢水静压力引起鼓肚或漏钢事故。对直弧形板坯连铸机而言,支撑导向段正好处于从直线到圆弧线的弯曲区域,因此支撑导向段也起着将直线铸坯弯曲成圆弧形铸坯的作用。

支撑导向段所处的环境极其恶劣,大部分漏钢事件都发生在结晶器出口处,一旦漏钢,支撑导向段便会受到钢水侵蚀。支撑导向段的结构主要有两段式和整体式两种。两段式即上部是直线段,下部是弯曲段,形成各自独立的单元体结构。整体式,即上下合并为一体形成较长的导向段,主要由内、外弧框架,辊子装配、夹紧装置等组成。

国内某钢厂在2006年由欧洲板坯供货商设计了一套板坯连铸机设备,其支撑导向段便是采用了两段式结构,主要生产(250/350)×2 600 mm规格铸坯。在生产过程中,主要存在两个问题:

(1)结晶器和垂直段在对弧完成后,待生产一段时间后,对弧偏差增大,约±0.5~0.6 mm;

(2)垂直段和弯曲段在对弧完成后,待生产一段时间后,对弧偏差增大,约±0.5~0.6 mm。

结晶器和垂直段之间的对弧以及垂直段和弯曲段之间的对弧对铸坯的质量至关重要[2]。通常要求对弧误差在±0.2 mm内,否则将造成拉坯阻力增大,进而使铸坯裂纹增多而影响铸坯质量[3]。

基于用户需要,要求在辊子装配、配管利旧的基础上,对垂直段进行改造,以解决上述的对弧问题。

1 原连铸机存在问题及原因分析

结合现场调研进行理论分析,原连铸机结晶器、垂直段以及弯曲段间的安装关系如图1所示,垂直段通过外弧下部的定位轴坐在弯曲段外弧顶部相应的轴座内,垂直段内弧下部平板结构直接搭在弯曲段内弧顶部支撑面上,相当于弯曲段完全背负着垂直段,并无机械锁定连接。

图1 国外原设计示意图

结晶器自身的安装与垂直段并无关系,但结晶器的对弧导柱插在垂直段外弧顶部两导轮间,生产中的结晶器是高频次小振幅上下振动,而振动设备的状态和横向偏摆的难以避免,生产中结晶器导柱将横向力或多或少传递给垂直段,同时,高频次小振幅振动对结晶器两个导柱与垂直段两对导轮造成的不确定部位的局部磨损,这种不受控也加剧了生产中垂直段上与结晶器足辊、下与弯曲段首辊的接弧偏差。

国内某设计院曾针对此问题对原设计做了改造,如图2所示,取消垂直段与弯曲段间轴与轴座的定位方式,对垂直段下部、弯曲段上部局部结构改造,在两者之间的四个部位采用便于安装的螺栓把合方式进行安装固定,同时,取消原垂直段下部坐轴,增设偏心轴调节机构,用于垂直段与弯曲段安装时的对弧调整,垂直段上部与结晶器的关系予以保留。

图2 国内某设计院改造示意图

实践证明,改造后并没有改善垂直段跑弧现象,根本原因在于没有从根源上解决对弧跑偏,即垂直段的安装定位和结晶器振动引起垂直段的跑弧。

2 垂直段优化改造及模拟计算

2.1 安装方式的确定

基于存在的问题及分析,要解决垂直段生产中跑弧的问题,需将垂直段的安装与结晶器、弯曲段独立开来,拟取消垂直段背负在弯曲段上且与结晶器导柱关联的方式,采用在垂直段外弧上部两侧设悬挂用支撑轴,将垂直段悬挂在连铸机振动底座(固定式,不参与振动)的轴座内,内弧仍采用类似原设计:下部直接搭在弯曲段内弧顶部支撑面上,将平板改为弧板。

这就要求对垂直段的现有结构做改造设计:取消外弧上部、下部复杂的轴轮配合结构,这6处轴轮结构代之以厚壁钢管焊接,以增强框架的刚度,增设2处支撑轴结构。由于铸机整体结构上的需要,支撑轴距外弧线比原设计的定位轴距外弧线距离大了20%,需要对垂直段整体机械结构做有限元计算分析。

改造后的垂直段支撑轴至外弧线距离在维修区调整到位,线上支撑轴座到外弧线的距离精度在设备安装时一次调整到位,确保垂直段落位一次精确到位。

2.2 有限元分析

2.2.1 有限元模型的建立

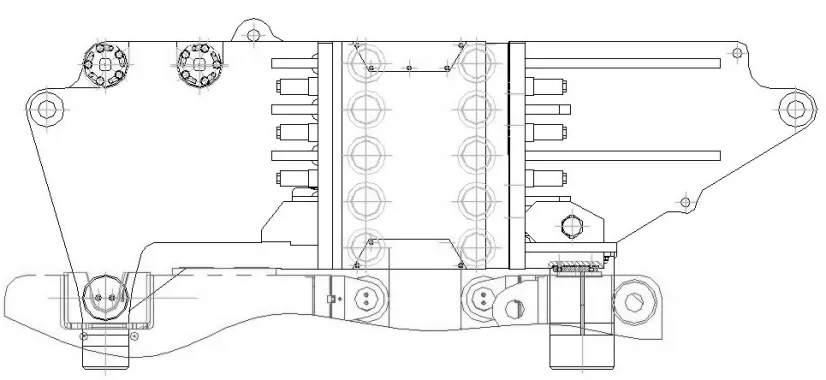

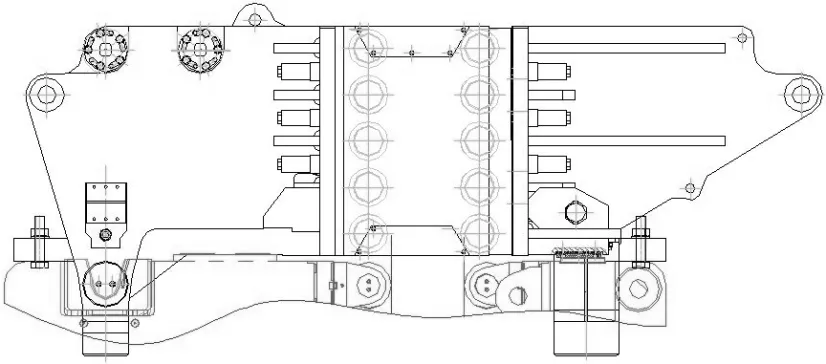

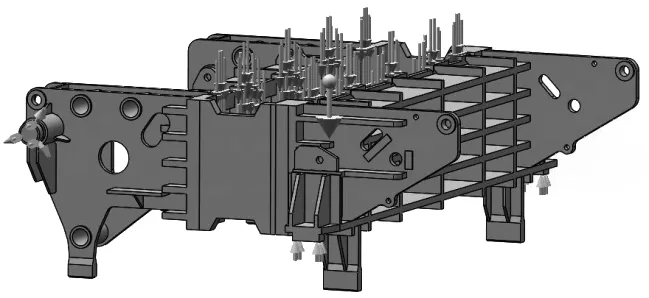

运用solidworks软件构建了垂直段主体框架结构,经适量简化后,主要由外弧框架、左右侧框架及内弧框架组成,如图3所示。

图3 垂直段主体框架三维实体模型

2.2.2 定义约束

定义边界条件时首先定义零部件间接触,定义全局接触为“结合”,使各装配零件作为一个整体处理。应用固定夹具,将垂直段外弧两悬挂轴径向的两个面定义夹具“固定几何体”,同时定义内弧螺栓把合面为“使用参考几何体”,方向竖直向上。

2.2.3 框架受力分析

垂直段主体框架主要受以下三个力的作用

(1)框架自重引起的载荷。框架所有钢板材质选用1023碳钢板,自重G为120 000 N;

(2)辊子装配、螺栓、紧固件等产生的重力,约为59 000 N;

(3)拉坯力。拉坯力在垂直段上引起的载荷应大于或等于拉坯时垂直段辊子对铸坯的阻力,该阻力包括每个辊子对铸坯的摩擦阻力、辊子的回转阻力和铸坯的下滑力,约为25 000 N。

2.2.4 网格划分与结果分析

Simulation对网格的划分提供了不同的划分方法[21]。由于结构的复杂性,为了便于计算,选用了基于混合曲率的网格划分形式对所建立的垂直段结构进行网格划分。

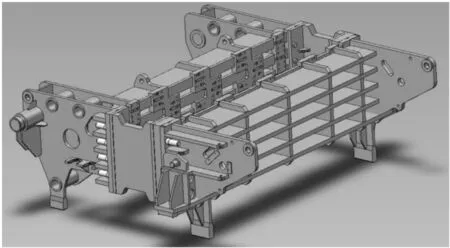

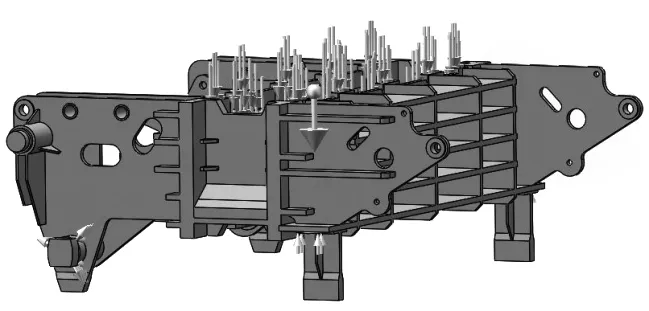

原设计与改造方案的垂直段安装及受力情况如图4、图5所示。

图4 原设计的安装及受力示意图

图5 改造方案的安装及受力示意图

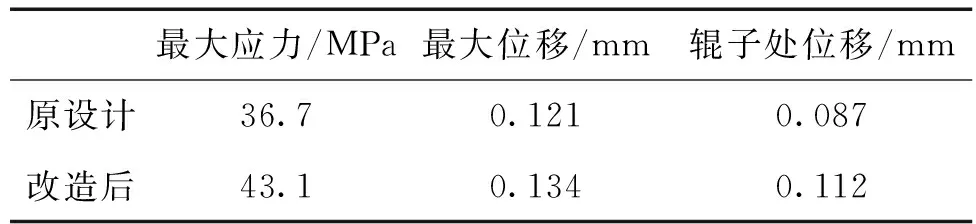

两种安装方式的最大应力及变形情况如表1所示。

表1 垂直段框架两种安装方式下的应力及变形情况对比分析

由表1可以看出,原设计垂直段框架的最大位移和辊子处位移均较小,即变形量小,该种结构稳定,对铸坯质量的影响较小,但需基于垂直段框架免于结晶器振动的影响。改造方案成功避免了垂直段受结晶器振动影响,新布置的悬挂点也不影响弯曲段的检修抽出,同时实现了结晶器、垂直段、弯曲段的相对独立性。安装位置同原设计相比有变化,导致变形量较大,如表2所示。

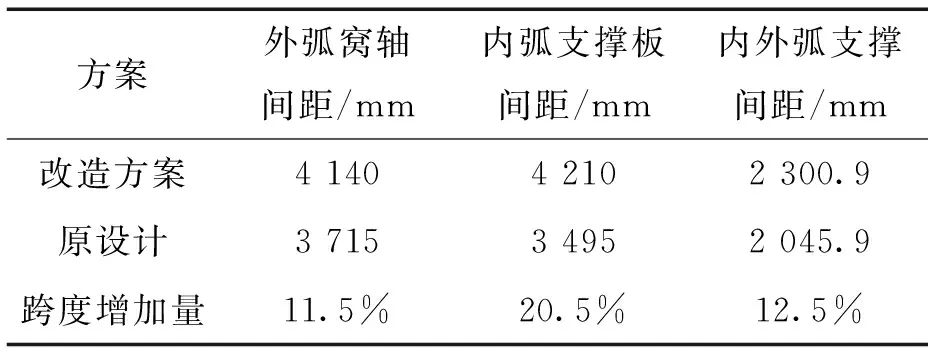

表2 原设计与改造方案安装位置对照表

从该结果可以看出,安装位置在三个方向上的跨度均增加是造成变形量增大的直接原因。因此需设法对改造方案中垂直段框架结构的强度和刚性做相应的优化。

2.3 垂直段框架结构的优化

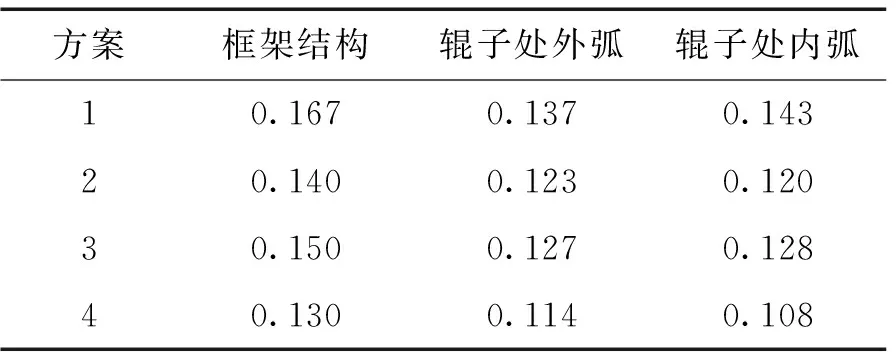

为了增大垂直段框架结构强度和刚度,提出了4种方案。

方案1:将内弧框架支撑点附近结构改为箱型;

方案2:在方案1的基础上,将内、外弧框架辊子后部的支撑钢板厚度由40 mm改为50 mm;

方案3:在方案1的基础上,将内、外弧框架辊子外侧的框架主板(内弧2块,外弧4块)厚度由40 mm改为50 mm;

方案4:在方案2的基础上,将内弧框架辊子外侧的框架主板加厚到50,外弧该部位为双板结构,4块主板厚度保持40不变。

对整个垂直段结构而言,在支撑点处所受的载荷最大,故将内弧支撑点附近结构改为箱型,以增强其强度。从减小垂直段结构变形量来说,框架主体的受力板自然越厚效果越好,但与此同时使得设备笨重,势必增加设备用料及加工成本,不符合现代工业节能目标。基于这样的目的,提出了上述四种方案。

对四种方案分别做计算,约束条件、框架外部载荷以及网格划分形式均同安装方式的讨论一样。对比四种方案框架结构的变形量,其计算结果如表3所示。

表3 垂直段框架结构最大位移计算结果/mm

从表3可以看出,方案4框架结构最大位移及内、外弧框架辊子处位移均为最小,即框架的变形量最小,为四种方案中的最佳方案。因此将方案4定为垂直段框架结构的最终方案。

3 改造实践效果

图6所示为改造后的铸坯效果图,连铸机将结晶器与垂直段之间以及垂直段和弯曲段之间的对弧误差由之前的±0.5~0.6 mm调整到±0.2 mm,在连铸生产正常允许范围内,有效改善了原设备运行过程中结晶器振动引起垂直段以及弯曲段对弧误差大的问题,从而为铸坯质量的改善提供了必要的设备保障。

图6 改造后的铸坯效果图

4 结束语

安装方式的改进从根源解决了引起结晶器、垂直段和弯曲段之间对弧误差大的问题,铸坯质量得以明显改善。垂直段框架结构的优化,保证其强度,减小框架变形量,增加使用寿命,原有车间的辊子装配、配管等备件均能有效利用。目前生产稳定,且铸坯质量优良,各项技术性能指标均达到用户要求,为连铸机关键部位设备改造的思路和方式在连铸行业树立了一个典范。