外圆磨床的使用功能开发改造

杨文涛

(晶日金刚石复合材料有限公司,河北 廊坊 065201)

0 前言

金刚石复合片是一种难加工的超硬材料,规格种类繁多,外形多是一端半球形或两端平行的短圆柱状或圆片状,目前国内针对复合片外圆加工的主要加工设备是无心磨床和外圆磨床,由于无心磨加工效率高,辅具简单,使用率也高于外圆磨床,但对于径厚比大于5的平片复合片废品率达到50%以上,径厚比大于10复合片的根本无法进行。因此对于径厚比较大的复合片加工应在外圆磨床上进行。由于外圆磨床的工作特点,不适合直接使用,必须进行改造。结合无心磨的加工原理,改造外圆磨床,能够实现平片复合片的加工,理论分析表明该方案可行,能够解决无心磨床加工复合片的瓶颈问题。

1 改造前复合片外圆加工的情况

1.1 工艺要求

金刚石复合片球形片和大部分径厚比小于3平片能够使用无心磨床顺利加工。加工工艺为:粗磨→半精磨→精磨;加工方式是通过式加工,加工时使用辅助工装,砂轮使用陶瓷结合剂的金刚石砂轮。

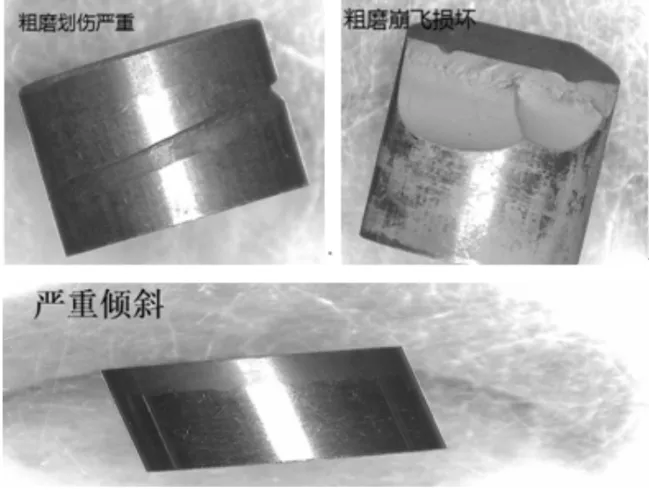

1.2 无心磨加工平片复合片缺陷

无心磨可加工外形径厚比小于3的复合片,由于易失稳,无心磨加工根本无法进行加工径厚比大于10的平面复合片。无心磨床采用工件不定心的外形自定位方式,端面无固定定位,对于平片复合片有端面和外圆垂直度要求的,极易出现垂直度超差现象,虽然加工时有辅助工装也无法避免垂直度超差的现象发生。在加工时复合片进出磨削区时极易发生划伤、细纹等缺陷,如图1所示。

图1 复合片缺陷

2 改造方案

2.1 方案设计

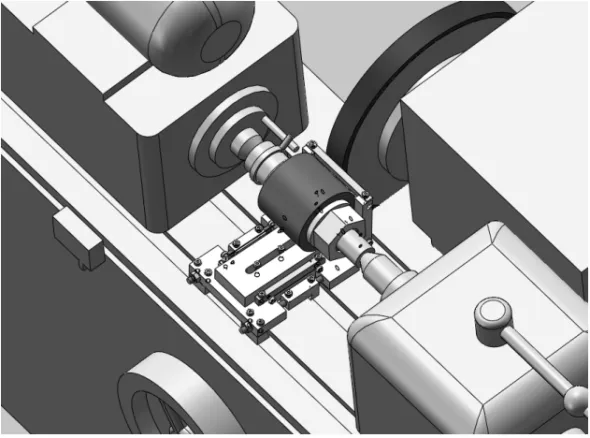

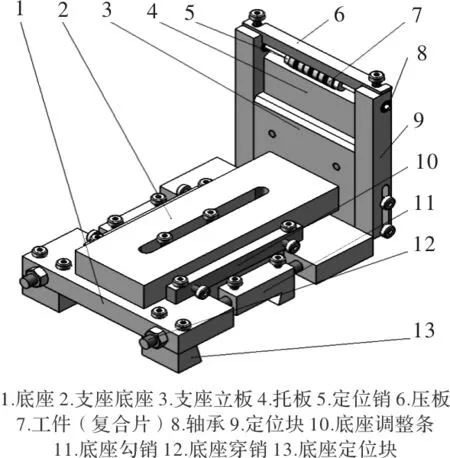

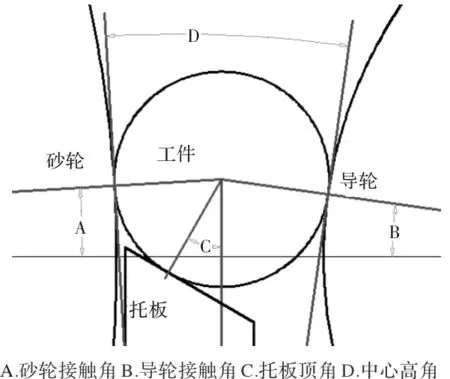

如图2所示为改造结构示意图。在保证质量的前提下要进一步提高生产效率,外圆磨床是加工有中心孔的轴类零件的通用设备,而复合片没有中心孔,不能直接使用外圆磨床进行加工。如果在外圆磨床上利用无心磨的切入磨加工原理和外圆磨本身加工外圆的优势,通过特殊工装使外圆磨模仿无心磨的加工方式,在不改变外圆磨床的结构的基础上增加辅助工装,如图3所示,在外圆磨的主轴箱和尾座的双顶尖之间增加一根短轴,短轴上安装一橡胶轮代替无心磨的导轮,通过主轴回转带动导轮轴上的拨叉带动导轮转动(导轮和砂轮转动方向相同),在外圆磨床的工作台上,导轮和砂轮之间的适当位置加装辅助工装代替无心磨的托板支架,整个装置通过装置底座下的两个勾销固定在工作平台上的T形槽内,支撑装置上装有可以调整高度的托板,底座调整条可以调整前后左右调整底座制作的位置,调整好后用压钉锁紧,由于复合片在磨削时是浮动状态,非常容易飞出,在顶端加装活动可调间隙的盖板,用来起压料作用。这样可以利用外圆磨床模仿无心磨床的切入磨的加工方式,理论上可以解决金刚石复合片平片径厚比大于10的难加工问题。

图2 结构示意图

图3 工装图

2.2 改造方案及结构分析

利用北京第二机床厂型号1420E的外圆磨床实施具体改造方案,首先确定合理的中心高。根据设备说明书要求,最大加工工件外径小于250 mm,1420E前后顶尖高125 mm(两顶尖连线距工作台基面的距离),初步确定导轮最大直径不超过200 mm,确定导轮尺寸200 mm、150 mm、100 mm三种进行参数校核计算和相关部件结构计算。如图4所示为导轮直径选择模型。

图4 导轮直径选择模型

由图4可以看出

一般C选择30°,三种导轮尺寸均符合,理论上导轮尺寸越大越好,而且经常要修整,但直径太大影响工人操作,确定采用150 mm尺寸进行设计其它具体参数。导轮宽度选120 mm是根据工装空间结构布局确定的。砂轮中心和顶尖中心连线距离工作台基准h=125 mm,依据砂轮、导轮和工件中心正放三角形结构定心原理,合理的中心高是保证加工稳定进行的基础。参照无心磨中心高计算公式实际中心高为H=h+125 mm。

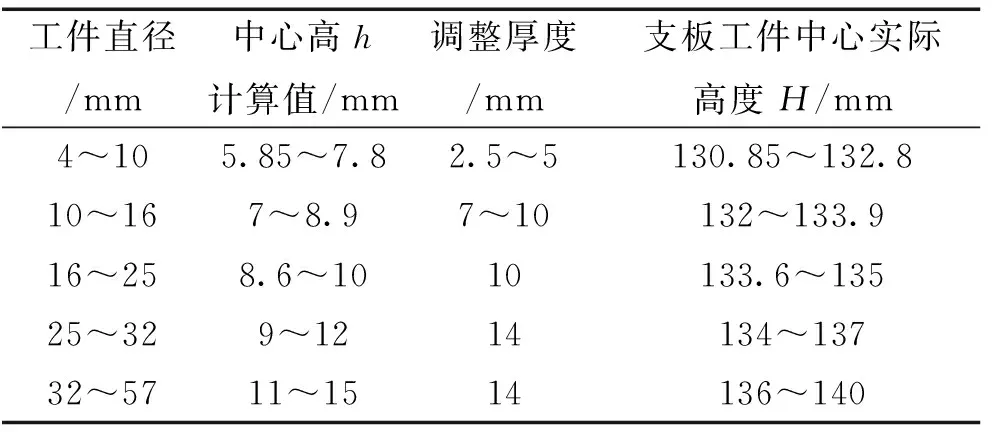

表1为导轮直径150 mm、砂轮直径400 mm,加工不同复合片中心高及支板厚度的选择参考值。

表1 工件规格、中心高及调整支板高度和厚度调整表

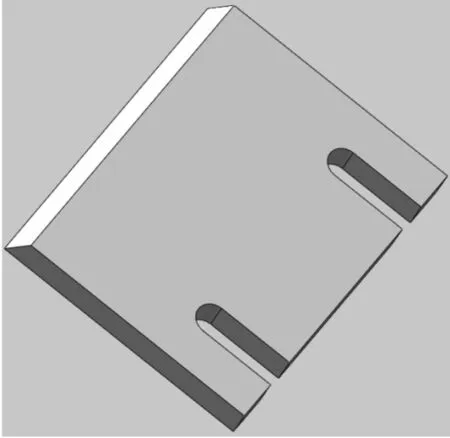

设计工装结构,如图3所示,底座和机床的连接要方便和牢固,采用类似尾座的勾销和底座定位块通过穿销和螺丝、螺母进行固定。支座立板和支座底座螺纹连接再通过底座调整条安装时打表调整好后用螺丝卡紧在底座上。定位块在支座立板的两侧一边一块,上面有滑道可以根据复合片大小不同调整使上面的定位销加工时位于复合片的回转中心。定位销和定位块的连接方式有两种,一种是由于空间限制直接通过间隙配合调整好后固定不动,适合小直径复合片加工使用,一种是通过轴承内外径连接定位销和定位块,工作时由复合片带动回转,适合大直径复合片加工。托板要求淬火处理,如图5所示,规格应根据复合片大小定制不同宽度和厚度,30°斜面,安装时斜面高端朝向砂轮保证复合片能够始终和导轮接触,使复合片压住不易飞出,底部开有滑道便于调整中心高。为了防止复合片飞出,使用压板固定在定位块顶端,可以调整压板和复合片之间的使用间隙。此工装具有适应不同复合片直径和厚度规格磨削的通用性,能够根据复合片大小薄厚方便调整。

图5 托板

2.3 安装调试

全套零件加工好后,使用13 mm的复合片进行组装调试,组装好导轮轴前后使用死顶尖,装好导轮轴重新研磨顶尖孔。然后用砂轮将整个导轮面精修平直打表,调整导轮轴和工作台摆动方向的平行度不超过0.02 mm。

先组装底座、勾销、底座定位块、底座调整条和穿销,固定在外圆磨的工作台上的适当位置,再组装支座底座和支座立板,放在底座调整条之间,然后依照中心高132 mm和托板上沿左右两端高度差不超过0.02 mm安装固定好托板(托板斜面高端朝向砂轮)。再安装定位块组件,使定位销中心和复合片回转中心基本重合。最后确定支座底座的合适位置,通过打百分表调整底座调整条保证托板的平面和工作台导轨的平行度在0.02 mm范围内。然后固定住支座底座。到此调校工作基本完成,压板是在放好待加工复合片后再调整的。

待加工复合片要放在距离托板尖部总宽度1/3~1/2处,将一组复合片紧贴在一起放到托板上,调整在大致中间位置,将两个定位销和复合片的间距单边控制在0.2~0.5 mm范围内(间隙太小易飞初,间隙太大易倾倒),选择合适压板盖好压板并压紧,保证压板底沿距离复合片的距离不超过1 mm防止工件飞出。调整好工作台摆动行程,此时工装基本安装调整完毕。

2.4 电器控制改造

外圆磨床主轴转速调整不是无级变速,无法满足使用要求,由于工件大小不同所需转速也不同,因此在主轴电机前加装INVERTER公司的AE200-2S0.75G型匹配0.75 kW单相电机的变频器驱动主轴箱电机,能够方便实现导轮无级变速以到达控制要求。至此全部调整、调试工作全部完成。

3 改造效果

试验阶段准备先由直径13 mm的1304规格的开始进行,成功后再扩展到从直径φ4 mm~φ57 mm的全系列。加工工艺使用外圆磨床一次加工成型,砂轮使用陶瓷结合剂金刚石砂轮,砂轮金刚石主粒度140~170目,使用特殊工装。

根据外圆磨操作规程调整好外圆磨机床,再根据复合片规格调整好工装相关零部件,调整好磨床工作台摆动行程,使砂轮左右外沿在工作台移动到最右和最左时仍然不脱离开复合片所在工作区域内。打开外圆磨床的主轴电机开关,转速由零开始调整变频器使导轮转速达到复合片稳定接触且能够开始旋转即可开始加工,导轮运转要平稳不能有卡顿现象。开始时每次摆动行程可以连续进刀,接近最终尺寸时要减缓进刀量进行尺寸测量,最后进行光整磨削达到尺寸要求和公差要求退回砂轮到磨削前的位置更换下一组复合片加工。加工完毕停机前要先将砂轮快速退回再停止主轴电机。

经过试验,一个批次能够加工1308复合片6片,余量2 mm,时间3 min,加上辅助时间平均不到一分钟可以加工一片,一天满负荷能够加工近500片,而且能够保证复合片的外圆和端面的垂直度小于0.03 mm,既提高了效率又保证了加工质量。

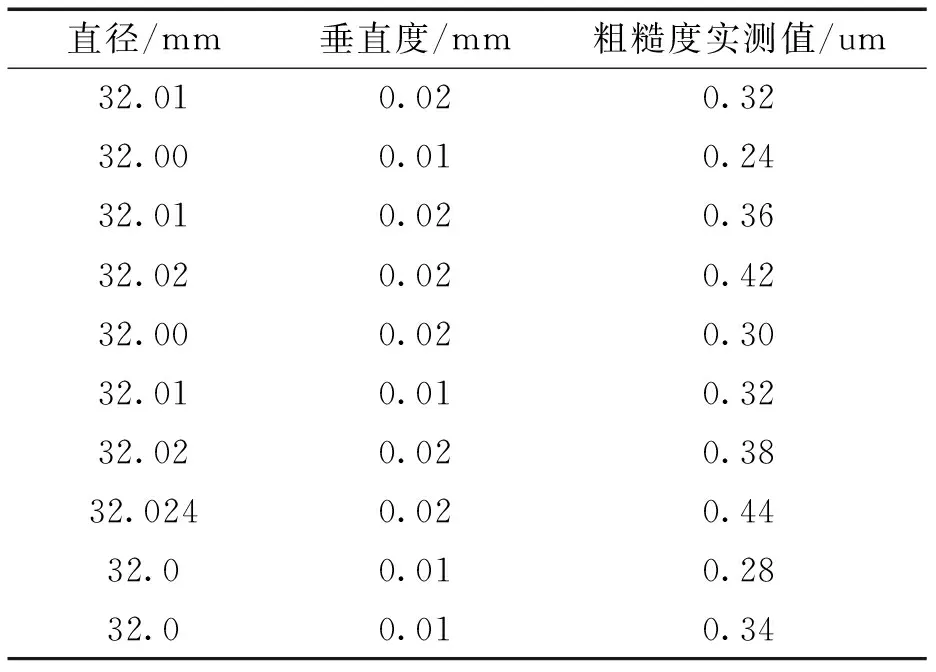

更换带轴承的定位块试验3206型复合片规格外径大约37 mm厚度6.5 mm,加工余量约5 mm,径厚比5.6。根据规格重新调整工装,选择中心高138 mm,一次装卡4片总厚度27 mm,定位销间距27.5 mm,压好压板调整工作台行程开始加工,工作状态非常好,一组总加工时间14.5 min左右。一批次随机抽检10片测量结果见表2,要求直径∮32±0.03 mm;垂直度0.03 mm,粗糙度Ra0.6 um。

表2 加工后测量结果

从表2可以看出,改造效果非常不错,能够使用外圆磨床解决无心磨床加工径厚比大于5的复合片无法进行的难题。

现在该设备已经正常投入使用,针对直径20~60 mm的径厚比大于5的特别是径厚比越大优势越明显。模块化设计使产品能够随意调整实现,只需更换不同的配套部件,主体结构通用。对于径厚比小于3的复合片无论从效率还是效果上无心磨加工还是比外圆磨优势大得多的。

在外圆磨床磨削金刚石层研磨好的复合片,使用改造工装,进行粗加工或和精加工可以同时进行,粗精加工工序区别只是使用砂轮粒度和进刀量的区别。外圆表面粗糙度要求高可以选择金刚石粒度更细一些的砂轮进行分工序粗精磨,同时要求进刀量要减小,效率也会低一些。由于导轮不耐磨,精加工时要注意随时修整保持圆度和跳动允许的公差,以免加工时尺寸漂移过大产生废品。导轮初次安装、工装的调整及导轮修整是费时的基础工作。中心高调整太高磨削时不稳;中心高太低圆度不好,呈椭圆或者棱圆。

4 结束语

利用特殊工装,使加工复合片在外圆磨床上实现两端定位的同时模拟无心磨削功能,可以解决无心磨床不方便实现的功能,而且调整使用方便,拆下工装可以作为普通外圆磨床使用,加工通用化范围大,提高了生产效益,做到一机多用。