炼钢用高真空布袋除尘器滤料阻力研究与应用

朱浪涛,吴建龙,赵 腾,刘 蒙,曹海玲

( 中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

在高效率、快节奏的现代化炼钢工艺中,转炉、电炉等长、短流程冶炼的钢水仅为粗钢或半成品钢。要提高钢的质量,必须通过炉外精炼工艺进行优化,以达到提高质量、扩大品种、降低消耗和成本、缩短冶炼时间、提高生产率、协调炼钢与连铸生产的配合等目的[1]。在钢水进行炉外真空精炼过程中,从钢水中产生出的大量粉尘,会随着工艺气体进入真空系统,为保护干式机械真空泵系统和蒸汽喷射真空泵系统中的真空泵,需在真空泵前设置除尘器,对工艺气体进行净化。布袋作为布袋除尘器的重要部件,其在使用工况下所表现出的性能优劣将直接影响除尘器设备性能[2-10],乃至整个炉外精炼工艺的顺利进行。布袋选择不好,阻力过大,真空度无法保证,影响钢水质量;另一方面,阻力过大将导致真空泵抽气时间长,功率消耗大,且不能保证精炼工艺与转炉及连铸工艺的有效衔接,影响生产节奏。

目前,国内对于钢水精炼工艺中布袋除尘器在高真空度下使用时,其阻力的研究报道较少。为合理的设计布袋除尘器及整个精炼工艺设备的布局,对布袋除尘器滤料在高真空下的阻力进行了研究,并于2016年7月公开发表相关专利(专利公开号:CN105784565B),为高真空下布袋滤料的合理选型奠定了基础。

1 布袋除尘器结构

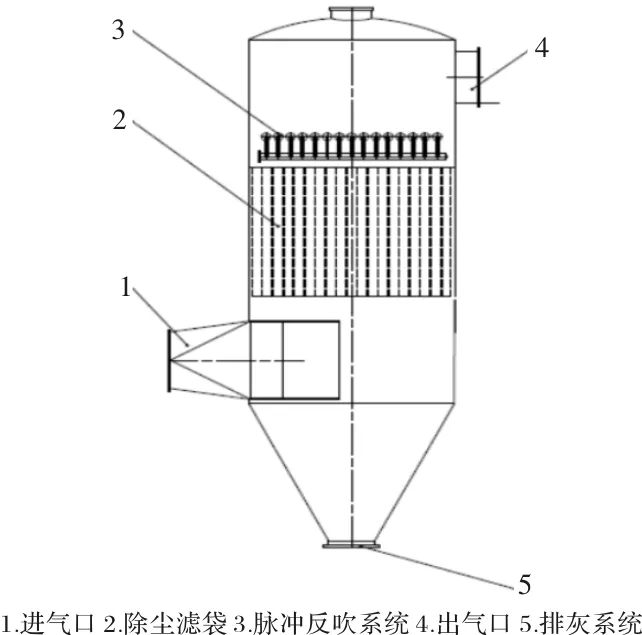

布袋除尘器结构示意图如图1所示,在压差作用下,含粉尘烟气从进气口进入除尘器,通过滤袋过滤后,烟气中的粉尘被截留在滤袋的外表面,而净化后的烟气自下而上由出气口排出。待一个工序结束后,附着在滤袋外表面的粉尘颗粒,在脉冲反吹系统高压反吹气流的作用下,与滤袋分离并落入排灰下部系统[11-16]。在此过程中,布袋除尘器滤料的阻力显得尤为重要,阻力过大则影响炉外真空精炼抽气能力,阻力过小则布袋除尘器的除尘效果较差。

图1 布袋除尘器结构示意图

2 除尘器布袋阻力计算及分析

布袋除尘器的阻力是指含粉尘气流通过除尘器时的压力损失,通常用除尘器进、出口的压力差来衡量[17]。布袋除尘器的气体阻力由干净滤料的气体阻力、滤袋表面工艺粉尘层的气体阻力及除尘器结构的气体阻力组成,即

Δp=Δp1+Δp2+Δp3

(1)

式中,Δp1为滤料的气体阻力,Pa;Δp2为滤袋表面粉尘层阻力,Pa;Δp3为除尘器结构的气体阻力,Pa。

2.1 滤料的气体阻力

滤袋是布袋除尘器的关键部位,其材料阻力性能的优劣直接影响布袋除尘器的除尘效果。根据炉外精炼处理的钢水废气排放量,确定真空泵抽气能力后,计算高真空下真空室和真空泵系统之间气体通道内的气体平均体积流量Q,并核算布袋除尘器滤袋的有效过滤面积S,则高真空状态下布袋除尘器气流风速v为

(2)

滤料透气孔大小和稀薄气体平均分子自由程相当,甚至更小,气体的流动已进入非连续流区。因此,需要调整气体粘度系数。根据以下气体粘度修正公式计算μ实际废气动力粘度系数

(3)

式中,μ0为常压下废气粘度系数,kn为反应气体稀薄程度的物理量;kn可由式(4)确定

(4)

根据滤料阻力修正公式计算滤料气体阻力系数

(5)

式中,ξ0为常压下布袋阻力系数。常压下布袋阻力系数ξ0可通过式(6)计算

(6)

式中,ΔP0为实验压差,v0为在实验压差下的滤料透气量,μ0为常压下废气粘度系数。

可得高真空下布袋过滤器滤料气体阻力Δp1

Δp1=ξ·μ·v=3.14Pa

2.2 滤袋表面粉尘层阻力

含粉尘气流经过滤袋过滤后,部分粉尘在生产过程中或高压脉冲反吹时脱落,但另一部分则可能进入滤料并残留在滤料中或继续滞留在滤料表面[18-19]。经过一段时间后,再过滤表面粘附的粉尘逐渐堆积,形成粉尘层并对通过的气流产生一定的阻力,该部分阻力称为滤袋表面粉尘阻力。

在特定条件下,当过滤速度相同时,Δp2随着粉尘层厚度的增加而增大。而速度变化时,当速度小于0.5 m/min时,Δp2基本不受粉尘层厚度的影响;当速度大于0.5 m/min时,Δp2与粉尘层厚度呈正比[20]。粉尘层厚度L与εP数值有关,而εP不仅与气流速度有关,还与粒子大小等有关。因此,滤袋表面粉尘层阻力Δp2与滤料、粉尘粒子大小及分布、含粉尘气流的温度及湿度等诸多因素有关。除尘滤筒上的粉尘层的阻力可根据经验公式[21]

Δp2=2.3M1.2

(7)

式中,Δp2为粉尘层阻力,Pa;M为积尘后滤筒粉尘量,g/m2;

2.3 除尘器结构的气体阻力

除尘器设备结构的气体阻力,实质上是气体流通过设备各部分时所产生的阻力,主要包括除尘器筒体阻力和除尘器内部孔板阻力。

2.3.1 除尘器筒体阻力

除尘器筒体阻力计算公式

(8)

式中,vh为气体通过多孔板的速度,m/s;n为孔板中孔的数量;d为孔板中孔的直径,m。

可得除尘器筒体阻力

式中,Δp3a为除尘器筒体阻力,Pa;ξa为材料的摩擦阻力系数;ρ为气体密度,kg/m3;L为罐体有效高度,m;D为罐体有效直径,m。

2.3.2 除尘器孔板阻力Δp3b

除尘器孔板阻力Δp3b计算公式

式中,Δp3b为除尘器孔板阻力,Pa;ξb为孔板阻力系数。

进而可得除尘器结构阻力

Δp3=Δp3a+Δp3b

3 讨论与分析

如图2所示为国内某钢厂真空精炼系统中使用的布袋除尘器,在生产过程中放气量可折算成20 ℃,67 Pa状态下的干空气平均体积约1 050 000 m3/h,确定真空泵抽气能力为1 100 000 m3/h。当真空泵入口真空度达到67 Pa时,流经布袋过滤器的气体最大体积流量也取Q=1 100 000 m3/h,布袋直径160 mm,长度6 m,数量166条。

图2 国内某钢厂布袋除尘器设备

3.1 滤料的气体阻力

工艺中配置4台布袋过滤器,且采取3用1备的操作方式。取3台布袋过滤器总有效过滤面积S=1 350 m2,则67 Pa高真空下布袋的过滤风速v

估算真空下的气体分子平均自由程

式中,P为气体绝对压力,67 Pa。

估算布袋过滤气体流通空间的几何特征尺寸

式中,滤料综合渗透率k=0.4~0.7 um2,取0.6 um2;滤料综合孔隙率φ=0.8~0.9,取0.85。

估算反应气体稀薄程度的物理量

根据气体粘度修正公式估算实际废气动力粘度系数μ为

式中,1标准大气压,20℃下废气粘度系数μ0=1.8×10-5Pa·s;

估算1标准大气压,20℃下滤料阻力系数ξ0

式中,在实验压差ΔP0=200 Pa下,透气量v0=30~120 L/dm2·min的滤料中,取v0=9 m/min的滤料;在1标准大气压,20℃下,废气粘度系数μ0=1.8×10-54Pa·s;

根据布袋阻力修正公式计算滤料气体阻力系数ξ为

计算高真空布袋过滤器滤料气体阻力Δp1

Δp1=ξ·μ·v=3.14(Pa)

3.2 滤袋表面粉尘层阻力

根据现有布袋除尘器技术和气体在大通径设备仍然属于连续状态的特点,估算滤袋表面工艺粉尘层的气体阻力Δp2为

Δp2=2.3M1.2=10.8 Pa

3.3 除尘器结构的气体阻力

由已知参数可得气体通过多孔板的速度为

从而可得除尘器筒体阻力为

孔板的阻力为

进而可得除尘器结构阻力Δp3为

Δp3=0.08+5.7=5.78 Pa

高真空下通过布袋过滤器的气体阻力Δp为

Δp=Δp1+Δp2+Δp3=19.9 Pa

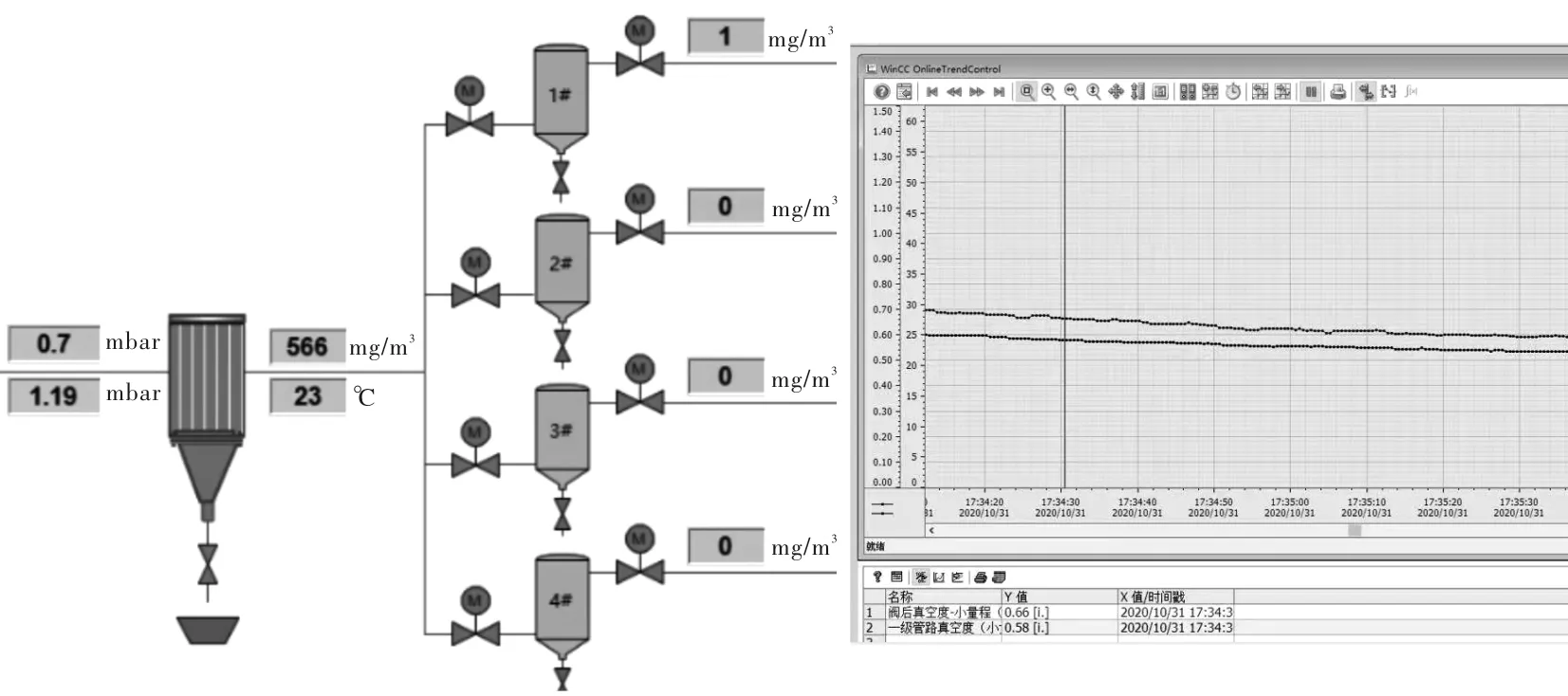

在实际生产中,四台布袋除尘器同时投入时,其工作状况及前后压差曲线如图3所示,布袋除尘器入口真空度为66 Pa,出口真空度为58 Pa,高真空下通过布袋过滤器的气体阻力Δp为

Δp=66-58=8 Pa<19.9 Pa

图3 四台布袋除尘器工作时工作状况及前后压差曲线

符合理论计算结果。

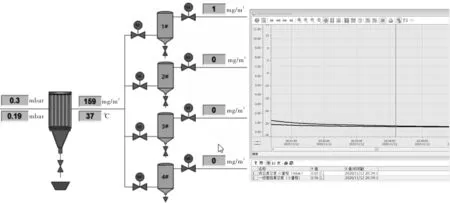

在实际生产中,三台布袋除尘器同时投入时,其工作状况及前后压差曲线如图4所示,布袋除尘器入口真空度为65 Pa,出口真空度为56 Pa,高真空下通过布袋过滤器的气体阻力Δp为

图4 三台布袋除尘器入口及压差曲线

Δp=65-56=9 Pa<19.9 Pa

符合理论计算结果。

4 结束语

通过准确估算高真空状态下布袋除尘器滤料的气体阻力,然后依据常压下布袋综合渗透率、综合孔隙率、滤料透气量等物性数据,判断布袋有效过滤面和滤料种类的合理性,在保证粉尘过滤效果的同时,保证气体阻力在钢水精炼工艺要求条件内,从而达到降低生产成本的目的。