过盈配合下风电机组主轴轴承寿命研究

姜宏伟

(太原重工股份有限公司技术中心,山西 太原 030024)

0 前言

风能是一种环保可持续的能源,随着全球风力发电产业的快速发展,对风电机组主轴轴承的工作性能要求也越来越高[1-2]。主轴轴承载荷复杂,不仅承受外部风载,还承受叶片、轮毂、主轴和齿轮箱的重力,主轴轴承失效已经是一个关键问题[3]。风电机组多安装在人烟稀少的偏远地区,主轴轴承一旦发生故障,拆卸十分困难,维修费用高[4]。关于风力发电机组主轴轴承过盈装配的研究较少,王建梅[5]对过盈联接的发展历史以及过盈量、接触压力计算等方面的研究进行了归纳整理。白泽兵[6]等人建立了4种过盈配合圆筒模型,分析了考虑离心力和温度梯度对多层过盈配合圆筒性能的影响。徐俊良[7]等人运用解析法和数值法对比分析了过盈联接结合压力和过盈结合面两端存在的应力集中现象。赵俊杰[8]等人基于热固耦合研究了矩形过盈连接的接触问题。李健[9]等人研究了过盈配合对碳纤维增强聚合物/钛合金螺栓接头微动疲劳寿命、孔伸长和周向应变的影响。胡鹏浩[10]等人从理论上深入研究和分析了热变形对滚动轴承工作游隙的影响。滚动接触疲劳被认为是最可能导致轴承故障的失效模式[11]。Zheng J[12]等人研究了风力发电机变载荷与变速度下双列圆锥滚子轴承的疲劳寿命。孙兴伟[13]等人利用有限元方法对发电机轴承接触应力与变形进行仿真计算,得到了深沟球轴承的应力应变情况。朱亮[14]等人通过NASTRAN V6.1 有限元分析软件研究了偏航轴承不同接触角对轴承寿命的影响,得到了联合载荷下的最佳接触角。刘光辉[15]等人分析了在装配变形和离心膨胀的影响下主轴轴承系统的静态和动态特性。付大鹏[16]等人利用Romax分析了风电机组主轴轴承不同游隙下的接触应力。

主轴轴承装配需要涉及过盈装配,而装配工艺是机械产品的重要环节,直接决定产品的最终质量[17]。本文研究了主轴轴承与主轴过盈配合对径向工作游隙的影响,并基于Romax软件分析了径向工作游隙对轴承疲劳寿命的影响。

1 过盈配合对游隙的影响

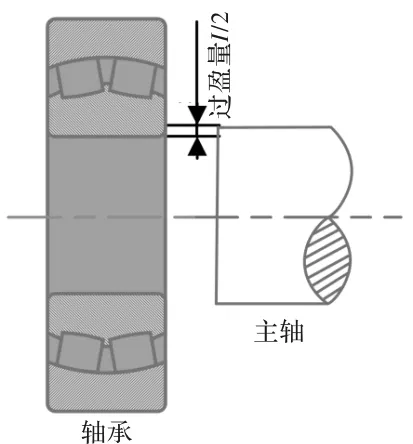

风力发电机组主轴轴承内圈与主轴过盈配合,如图1所示,通过加热轴承内圈将轴承安装在主轴指定位置,安装完成后轴承内圈直径变大,轴承径向工作游隙会有一定的减小,轴承径向游隙对风电机组主轴轴承寿命影响很大,因此研究过盈配合对主轴轴承的影响具有实际工程意义。

图1 过盈配合示意图

由于滑环布线需要,主轴内部通常会沿轴线方向开中心孔,本文研究对象的孔径取120 mm,因此主轴可以看作是壁厚较厚的圆环。主轴轴承内圈内侧面与外圈外侧面是规整的圆环,而靠近滚动体侧的表面具有曲率较大的圆弧,主轴轴承内外圈均可简化为圆环。主轴与主轴轴承配合方式简化为两个圆环的过盈配合,采用厚壁圆筒理论,分析过盈配合对主轴轴承径向工作游隙的影响。厚壁圆筒理论在很多文献均有介绍[18-20],在此不再介绍。根据厚壁圆筒理论,轴承内圈的增加量ψ为

(1)

式中,I为直径过盈量;D1为轴承内圈外径;Ds为轴承内圈内径;D2为主轴内径;εμ、εσ分别为轴承材料的泊松比、主轴材料的泊松比;Em、Es分别为轴承材料的弹性模量、主轴材料的弹性模量;

以某型号风电机组为例,其主轴轴承布置方式为两点支承,靠近轮毂端为浮动端轴承,仅承受径向力;靠近齿轮箱为固定端轴承,同时承受轴向力和径向力。分析浮动端过盈装配对轴承内环工作间隙的影响,其中主轴与主轴轴承的材料属性如表1所示。

表1 主轴与主轴轴承的材料属性

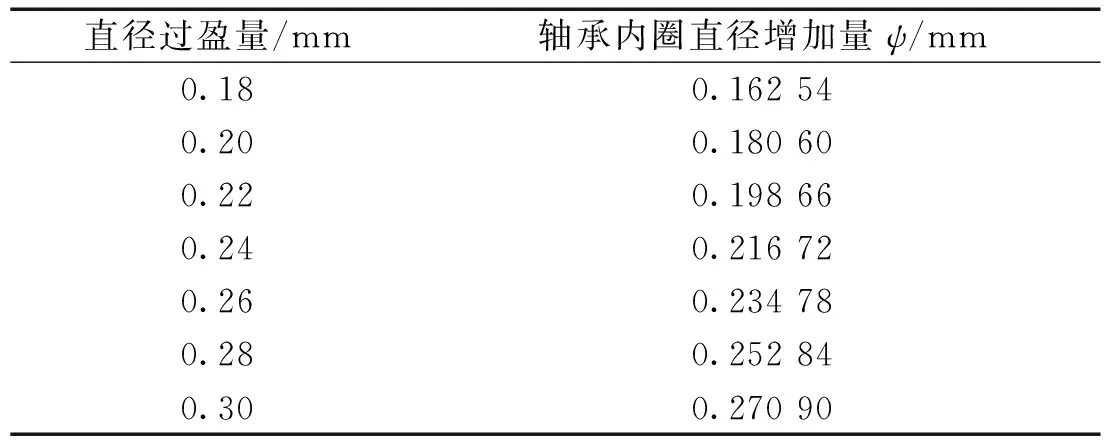

浮动端轴承为某型号调心滚子轴承,其内径Ds为750 mm,主轴孔径D2为120 mm。将过盈量分为6组,分别计算过盈量为0.18 mm、0.20 mm、0.22 mm、0.24 mm、0.26 mm、 0.28 mm、0.30 mm。根据公式(1)可以得到轴承内圈直径增加量ψ,如表2所示。

表2 轴承内圈直径增加量

由表2可知,该型号调心滚子轴承的轴承内圈外表面直径增加量与直径过盈量成正比,且满足关系

ψ=0.903I

(2)

当轴承与主轴的尺寸与材料一定时,轴承内圈直径增加量与直径过盈量成正比。根据直径过盈量可以计算得到轴承内圈直径增加量。当轴承外圈与轴承采用间隙配合时,轴承工作游隙的计算方法如式(3)所示。固定端轴承间隙的计算方法类似,在此不再介绍。

(3)

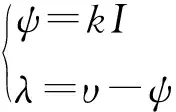

式中,k为系数,与轴承和主轴的尺寸、材料有关;λ为轴承径向工作游隙;υ为轴承安装前的游隙。

2 轴承疲劳寿命分析

2.1 建模

基于RomaxDESIGNER软件分析轴承径向间隙对轴承疲劳寿命的影响。主轴支承方式为两点支承,浮动端和固定端均采用调心滚子轴承。风电机组主轴为阶梯轴,内部有120 mm的通孔,根据风机实际参数在RomaxDESIGNER中添加轴装部件,建立主轴模型。添加滚动轴承,选择相应的调心滚子轴承,浮动端轴承中心的偏置距为579 mm,固定端轴承中心的偏置距为2 342 mm,建模结果如图2所示。

图2 轴承模型

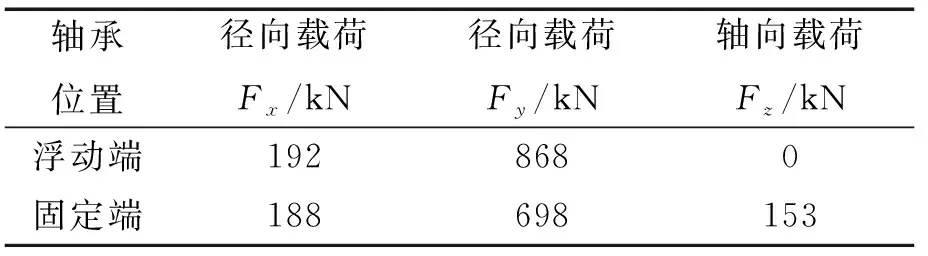

根据风载模拟软件GH-Bladed得到轮毂处载荷,建立平衡方程,分析得到主轴轴承的当量载荷,如表3所示,将当量载荷施加在相应轴承上,并设定轴的转速为10 r/min。设定轴承的工作温度为40℃,润滑剂采用脂润滑。

表3 轴承当量载荷

2.2 径向游隙对疲劳寿命的影响

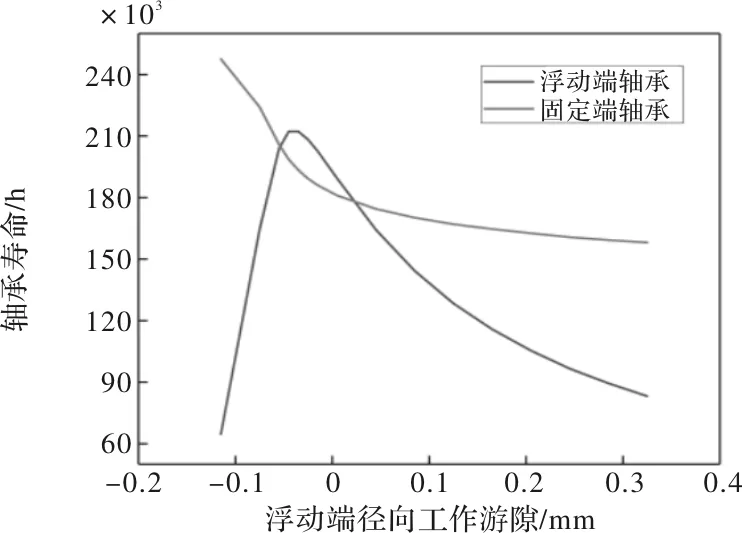

单个轴承径向工作游隙的改变对轴承系统有一定的影响,为了探究对系统的影响程度,在Romax软件中以浮动端轴承径向工作游隙为自变量,分析浮动端轴承和固定端轴承的疲劳寿命,得到的结果如图2所示。其中固定端轴承径向工作游隙固定为0.24 mm,主轴转速为10 r/min。

由图3可知,当浮动端轴承径向工作游隙为-0.5 mm时,浮动端轴承有最大的疲劳寿命;当浮动端轴承径向工作游隙小于-0.5 mm时,浮动端轴承疲劳寿命随径向工作游隙的减小而急剧减小,其原因为轴承出现了较大的装配应力,在外部载荷的作用下,轴承接触应力急剧升高,导致浮动端轴承疲劳寿命降低。当浮动端轴承径向工作游隙大于-0.5 mm时,浮动端轴承疲劳寿命有一个缓慢的下降,其原因为随着径向工作游隙的增加,轴承滚子与滚道的接触面积减小,导致轴承接触应力增加。

图3 轴承疲劳寿命

固定端轴承疲劳寿命随浮动端轴承径向工作游隙的增加而减小,分析固定端轴承疲劳寿命降低的原因,为浮动端径向工作游隙的增加,导致系统的稳定性减小。在对轴承寿命进行研究时,不应将关注点只集中在单个轴承,需要考虑整个系统对轴承寿命的影响。

3 结束语

(1)本文以某型号风力发电机主轴轴承为例,基于厚壁圆筒理论,分析了主轴轴承过盈装配的影响,建立了过盈量与径向工作游隙的计算方法。

(2)建立了风电机组主轴及轴承仿真模型,设定载荷工况,分析了在外部载荷下径向工作游隙对主轴轴承寿命的影响,得到了浮动端轴承最佳径向工作游隙为-0.5 mm,当径向工作游隙小于-0.5 mm时,浮动端轴承疲劳寿命急剧减小;当径向工作游隙大于-0.5 mm时,浮动端轴承疲劳寿命缓慢减小。

(3)浮动端轴承径向工作游隙的变化也会影响固定端轴承的疲劳寿命,固定端轴承的疲劳寿命随浮动端轴承径向工作游隙的增加而减小。