大型航空玻璃拉伸机主梁优化设计

赵文辉,白士欢,段振云,赵文珍,刘玉洁

(沈阳工业大学 机械工程学院,辽宁 沈阳,110870)

0 前言

航空有机玻璃抗压、抗冲击、抗弯强度均高于普通有机玻璃,具有很高的抗裂纹扩展性。主要用于军用飞行器座舱等透明件,其性能要求较高,生产工艺复杂[1-5]。大型航空有机玻璃拉伸是在加热状态下对有机玻璃原板在平面内双向均匀拉伸至规定尺寸,使其无规律排列的大分子链有序排列,并保持一定的内应力,以提高其冲击强度和断裂韧性[6-9]。大型航空玻璃拉伸时单向拉力达到700 kN以上。主梁作为主要承载构件连接丝杠和拉杆完成玻璃板的拉伸,其4 300 mm的工作长度容易产生大的变形,影响玻璃质量。唐艳华[10]对重型变位机的关键部位翻转架进行了有限元分析,改进了翻转架脚部。王哲琳等[11]通过对25 MN铝挤压机中主要承载结构后梁主缸进行有限元分析,获取了主缸的应力分布情况及结构中薄弱的地方,并根据一系列参数与应力的变化参数得到了结构方案,使应力得到了大幅度下降。

本文根据拉伸机工作特点,对拉伸机主梁进行结构设计及有限元分析,根据分析得到的结果对主梁几何结构进行优化设计[12-14]。使主梁满足使用要求,实现其结构的最优化。

1 拉伸工作原理

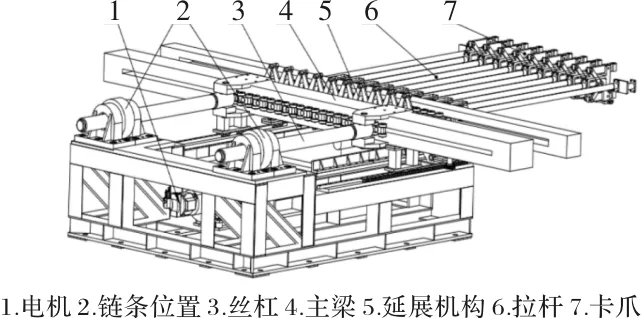

航空有机玻璃双向拉伸设备,包括保温装置、加热系统、冷却系统、拉伸系统、电气系统、控制系统等,单向最大载荷900 kN。通过四个方向拉伸电机的变频控制和光电编码器的检测,实现拉伸速度与位移的半闭环控制,速度连续可调,保证了四个方向的同步拉伸。拉伸系统主要由电机、丝杠、主梁、拉杆、延展机构组成。如图1所示为拉伸系统结构示意图。

图1 拉伸系统结构示意图

在拉伸过程中,两个30 kW电机通过涡轮蜗杆、链条链轮二级减速,分别驱动两个丝母旋转,从而使丝杠直线运动。丝杠与主梁连接,主梁带动拉杆运动,从而拉伸有机玻璃原板。主梁是拉伸机中承受载荷最大的部分,其结构是否合理是影响拉伸机稳定工作的关键要素[15,16]。主梁的变形直接影响整机工作性能和玻璃质量。

2 主梁受力分析

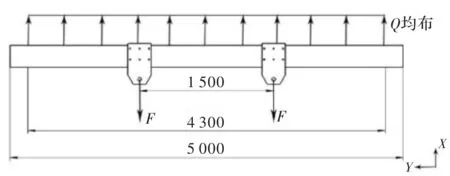

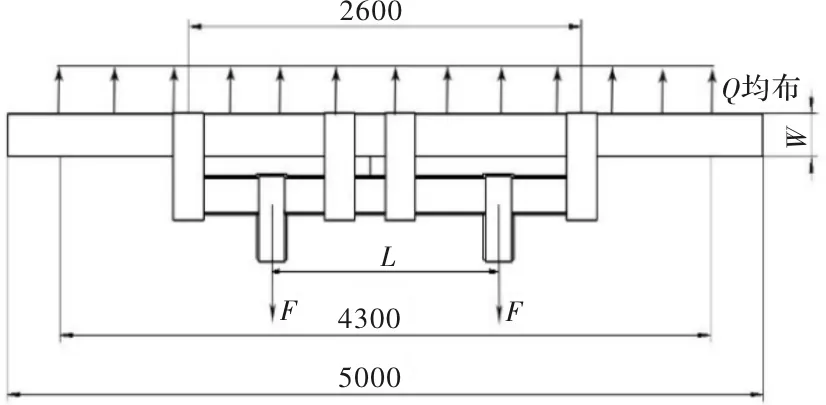

对主梁进行结构设计需考虑丝杠的拉力F和拉伸玻璃板产生的均布载荷Q。在这两种力的作用下,主梁会产生弯曲变形,对有机玻璃板的拉伸会产生明显的影响,因此对主梁进行结构设计时需要重点考虑主梁的弯曲变形。受力分析如图2所示。

图2 主梁受力分析示意图

主梁在沿工作区域分布的均布载荷的作用下将弯曲成一弧形。变形之后分析力的平衡,采用极坐标形式。以矩形微分单元体和剪应力为零的要求,建立应变为位移的关系。

假设在直角坐标系中,物体变形前任一点P0的位置矢量为R0,变形后该点移动到点P,位移矢量为u,位置矢量为R,i、j分别沿x、y方向的单位矢量。

采用欧拉法[17],将变形后物体任一点的位置用正交曲线坐标表示为:R=x(a1,a2)i+y(α1,α2)j,求微分可得

dR=e1A1dα1+e2A2dα2

(1)

由平衡方程及胡克定律得伸长率

(2)

由式(1)、式(2)得周向及径向应力为

(3)

式中,r0为中性层圆弧半径。

位移计算表达式为[18]

ux=uθcosθ+ursinθuy=-uθsinθ+urcosθ

(4)

3 有限元分析及优化设计

3.1 主梁有限元分析

主梁的设计要求是单向最大负载900 kN。根据主梁模型划分为四面体网格,将材料设置为Q235,该材料模量E为210 GPa,屈服强度σs为235 MPa,密度ρ为7.85 g/cm3,泊松比μ为0.33。网格划分单元为23 653个。

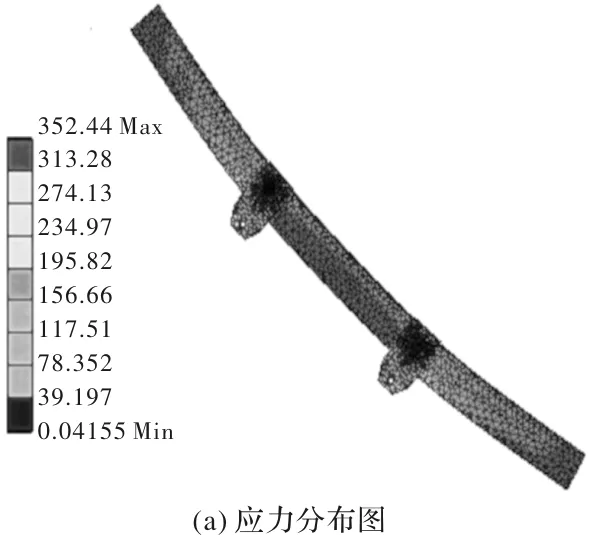

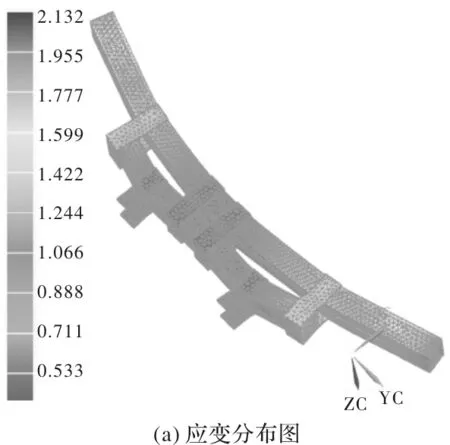

如图2所示,在丝杠与主梁连接点处施加固定约束,在梁前面施加x轴方向载荷900 kN,所施加的约束与载荷为主梁单向最大负载。图3a为应力分布图,根据图示最大应力出现在丝杠与主梁两个连接点的外侧,大小为σ1=352.44 MPa。图3b为应变分布图在单向拉力的作用下,产生X1=3.358 2 mm的变形位移。

图3 主梁应力与变形位移示意图

主梁机械结构强度不符合设计要求,变形3.358 2 mm也不满足设计要求。需要对主梁结构进行改进,改进结构如图4所示。

图4 主梁改进结构示意图

3.2 主梁优化设计

运用UG NX高级仿真的Altair HyperOpt解算器的几何优化模块对主梁的主体结构尺寸进行优化设计[19,20]。

主梁全长5 000 mm,工作区域4 300 mm,假定工作区域内载荷Q均布。设定变量为主梁的宽度W、两个拉力F的中心距L。

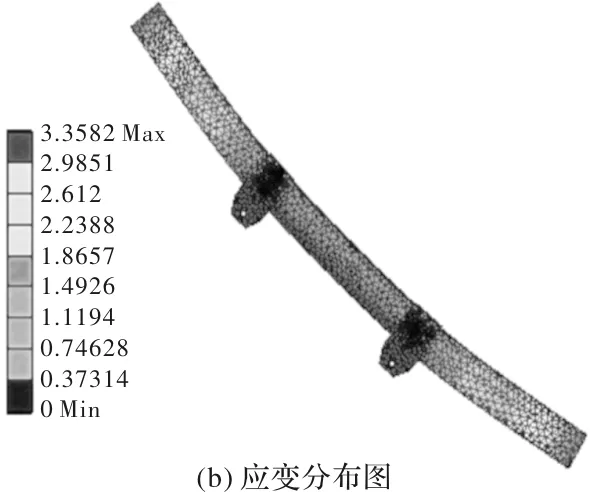

优化后结果如图5所示,在工作区域内,最大行变量<1.5 mm,应力<190 MPa。此时主梁宽度224 mm,拉力中心距1 680 mm。

图5 结构改进后有限元分析示意图

4 结论

为减小应力与受力变形,对航空玻璃拉伸机的主梁进行有限元分析并进行优化设计。

(1)根据工作要求,对主梁进行受力分析,构建主梁三维模型。并对模型进行模拟分析,明确结构最薄弱位置在丝杠与主梁连接点外侧

(2)对主梁进行HyperOpt优化设计,设定主梁变量为宽度和拉力中心距。优化后主梁宽度为224 mm,拉力中心距为1 680 mm。单侧承受900 kN拉力的工况下,主梁最大变形量由3 mm降低到小于1.5 mm,最大应力由352 MPa降低到190 MPa。