双偏心套式圆盘剪偏心套加工定位新工艺

冀俊杰,张 镭,贾海亮,冯 沙,吕阳阳

中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

冶金行业内,带钢冷轧后的精整处理是一个庞大的生产工序。一套冷连轧机组后续会配置精整剪切生产线5~7条,而每条精整剪切线至少配置一台圆盘剪用于将带材剪切成定尺宽度。双偏心套式圆盘剪广泛应用于板带材剪切生产线。由于此类圆盘剪具有上、下两个对称的偏心套,在加工装配过程中通常存在上、下偏心套偏心量不一致,相位安装不对称的问题。本文提出了一种新的偏心套加工定位工艺,解决了传统圆盘剪偏心套相位定位引起的重叠量精度误差。

1 双偏心套结构圆盘剪

圆盘剪按照重叠量、侧间隙调整方式可分为偏心套式与机架式。双偏心套式圆盘剪是常用的偏心套式圆盘剪。具有结构对称、调整重叠量时剪切线位置不变、刀片可磨削外圆、设备刚性好等优点,因此被广泛采用。

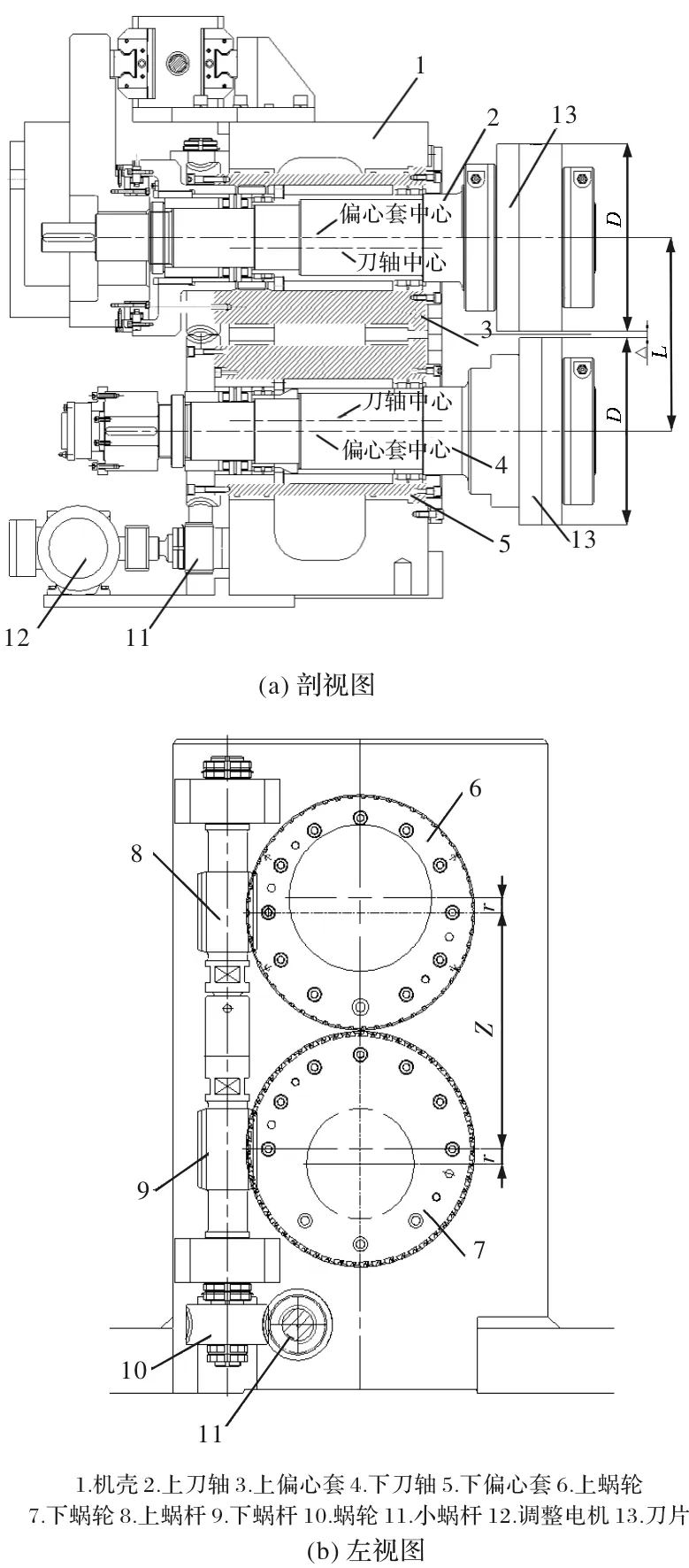

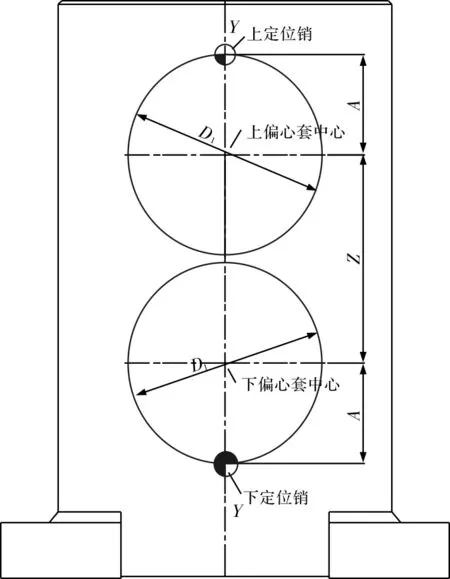

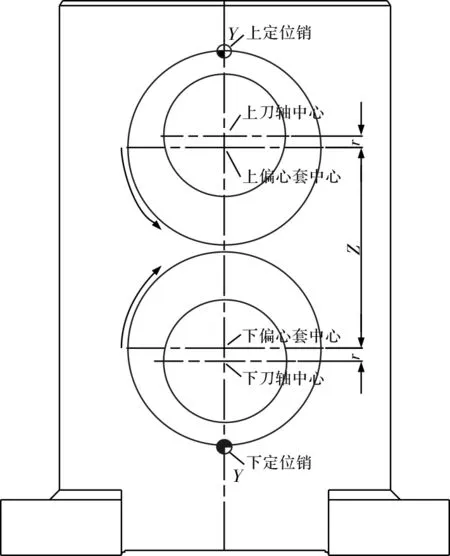

如图1所示,双偏心套式圆盘剪上刀轴装在上偏心套内,下刀轴装在下偏心套内。上、下偏心套尾部各有一蜗轮,上蜗杆与下蜗杆各自与其蜗轮相反方向消隙后用销轴固联。蜗杆由电机驱动,上下蜗轮可进行相对运动。上、下偏心套对称装在机壳内,即上偏心套偏心处于最高处,下偏心套偏心处于最低处,相位完全一致。当圆盘剪不剪切带材时偏心套处于偏心上最大位置,此时上、下刀轴中心距最大,刀片不重叠,处于打开位置。当需要剪切带材时偏心套相对运动,上、下刀片产生重叠,重叠部分即为重叠量。重叠量是剪切带材所必须的,并且不同带厚的带钢需要不同的重叠量。图1中D为刀片外圆直径;L为刀轴中心距;Δ为刀片重叠量;r为偏心套内孔偏心量;Z为偏心套中心距。

图1 双偏心套式圆盘剪剖视图及左视图

2 双偏心套重叠量调整原理

2.1 双偏心套式圆盘剪调整重叠量过程

(1)图1中上、下偏心套3、5装于机壳1内,可在机壳1内绕自身圆心旋转。上下偏心套3、5尾部分别装有上蜗轮6与下蜗轮7,上、下蜗杆安装于机壳1上的轴承座内,与上、下蜗轮6、7配套。上、下蜗杆8、9通过销轴衔接为一体,下蜗杆9的尾部装有小蜗轮10。小蜗杆11装于机壳1内,可在机壳1内旋转驱动小蜗轮10。调整电机12固定于机壳1外底板上,与小蜗杆11通过联轴器联接。上、下刀轴2、3通过轴承组固定于上、下偏心套3、5内,上、下刀轴2、3可在上、下偏心套3、5内旋转。上、下刀轴2、3端部分别装有刀片13。

(2)调整电机12驱动小蜗杆11旋转,小蜗杆11驱动小蜗轮10旋转,从而驱动上下蜗杆8、9的旋转,上、下蜗杆8、9驱动上、下蜗轮6、7旋转,从而上、下偏心套3、5相向旋转。

(3)上、下偏心套3、5内孔偏心距同为r,上、下偏心套3、5的相向同步运动带来上下刀轴中心距L的改变,从而形成上下刀片重叠量的产生。

2.2 重叠量计算公式

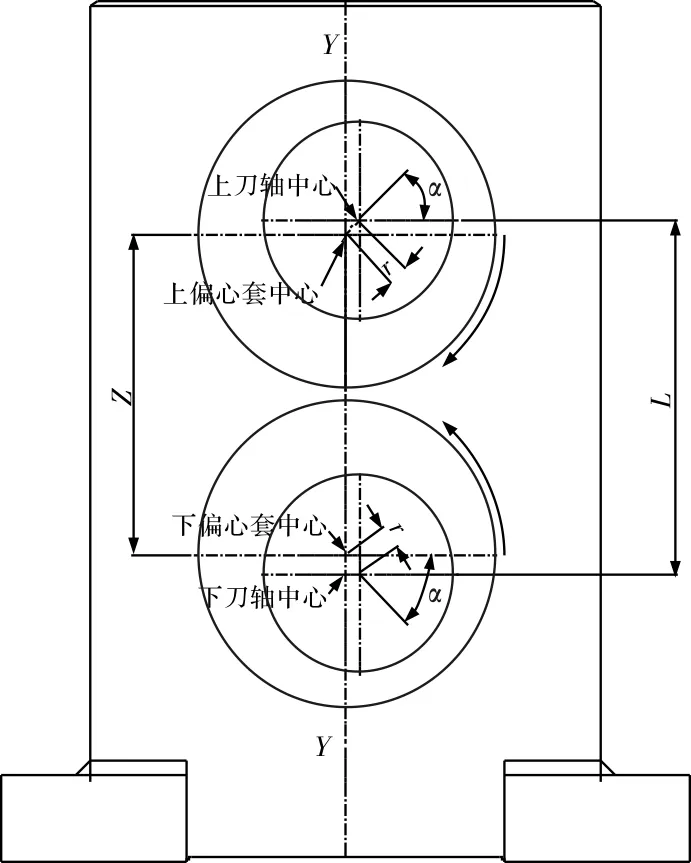

图2所示为重叠量调整过程示意图,在此过程中上下偏心套相向运动,在Y轴方向产生的变化量相同。建立Y-Y坐标。Z为上、下偏心套3、5的外圆间距,即机架1上上、下偏心套3、5的孔距。图中α是偏心套内孔即刀轴中心绕偏心套外圆旋转的角度值。

图2 重叠量调整过程示意图

分析可得刀片重叠量的计算公式为

L=Z+2rsinα

Δ=L-D=Z+2rsinα-D

实际使用中安装编码器检测上偏心套的旋转角度值α用于计算刀片重叠量。假若上、下偏心套安装过程中相位无法完全对称,在重叠量调整过程中,上偏心套产生的旋转角为α1,下偏心套产生的旋转角为α2,那么就产生了计算值和实际值的误差Δ误差。

Δ误差=(Z+2rsinα1-D)-(Z+rsinα1+rsinα2-D)

Δ误差=r(sinα1-sinα2)

可以看出α1与α2差值越大,重叠量检测值和实际值的误差就越大。

3 传统偏心套定位方法

3.1 偏心套传统定位工艺

传统偏心套安装工艺是在图3所示Y轴处偏心套上刻线,将偏心套对称线在偏心套端面用直线画出。待偏心套加工完毕后人工测量最高厚点及最薄点进行连线及刻线。机壳在精镗内孔完毕利用机床刻画对称线。偏心套装入机壳内孔时按照刻线对比连线定位。偏心套加工工艺流程如下:

(1)粗镗内孔;

(2)平磨零件两平面作基准;

(3)粗磨内孔;

(4)粗磨外圆:上粗磨偏心心轴,插入定向定位销,螺母拧紧,配重,粗磨偏心套外圆及肩胛面,留余量;

(5)平磨:磨偏心套厚度尺寸;

(6)精磨内孔;

(7)上偏心轴,装入精磨偏心套,配重,精磨偏心套外圆至要求;

(8)测量偏心套最高点及最低点刻画对称线。

3.2 传统定位引起重叠量误差分析

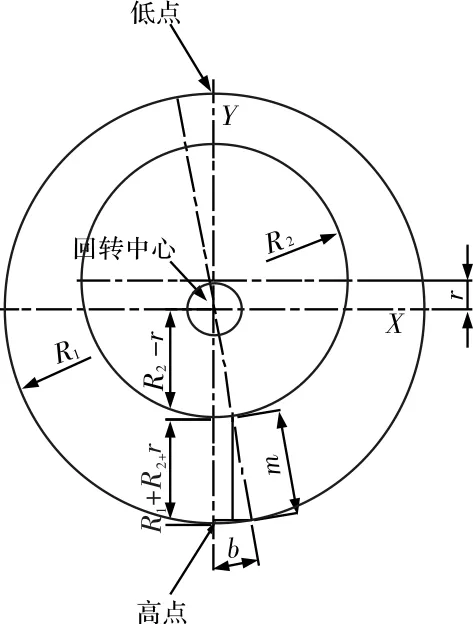

图3中R1为偏心套外圆半径;R2为偏心套内孔半径;r为偏心距;m为偏离b角度处的厚度值。最高点坐标的标定是按照测量最高点的厚度值h高点=R1-R2+r实现。然而最高点厚度值在测量时偏差会很大,从而导致最高点坐标的误差。

图3 传统偏心套相位刻线方法

某圆盘剪设备R1=282 mm,R2=90 mm,r=18 mm。在0与在1°时的偏差计算为

h高0=R1-R2+r

h高0-h高1=0.042

假设下偏心套以h高1坐标作为h高0坐标定位,在偏心位于水平位置时即α=0°。

Δ误差=r(sinα1-sinα2),Δ误差=0.314 mm

冷轧圆盘剪剪切3 mm以下带钢时,要求重叠量的误差在±0.03 mm以内,由此可见最厚最薄处测量细小的误差导致刀片重叠量的误差是完全无法满足要求的。因此测量偏心套最高点及最低点刻画对称线的方法计算重叠量是不准确的。且由于刻线宽度为0.5~1 mm之间,再加上安装时对应刻线位置的偏差使重叠量精度会更差。

4 偏心套加工、定位新工艺

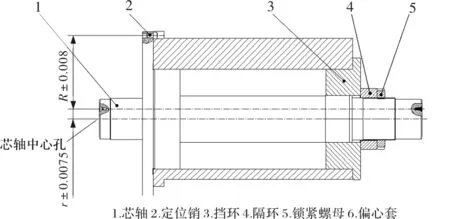

4.1 机架偏心套孔处的定位销

机架内孔完成加工后,分别以上、下两孔中心为中心,利用坐标镗床作距离孔中心距离为R±0.005的2-Φ7H7定位定向销孔,保证机架上偏心套孔上相位的准确。如图4所示,上、下定位销孔均为半圆孔,以方便后续上、下偏心套上的半圆定位销孔安装定位。

图4 机架处偏心套相位销孔

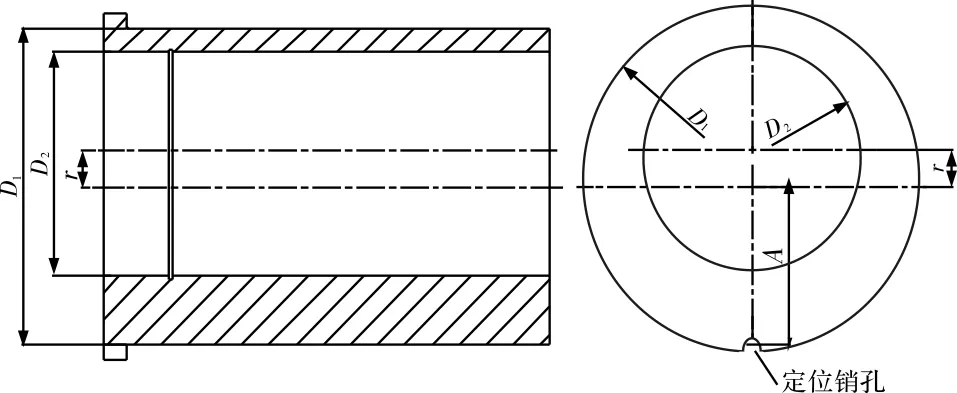

4.2 偏心套加工工艺

图5为偏心套零件图。定位销控及偏心量r的一致性通过工艺加工保证。其工艺流程为

图5 偏心套零件图

(1)粗镗内孔;

(2)平磨零件两平面作基准;

(3)加工中心(校正划线,粗镗偏心内孔,内孔尺寸与粗磨偏心轴外圆配间隙,作Φ7H7定向孔,尺寸为A±0.005 mm;

(4)粗磨:上粗磨偏心心轴,插入定向定位销,螺母拧紧,配重,粗磨偏心套外圆及肩胛面,留余量 外圆及肩胛面跳动均小于0.025 mm;

(5)平磨:磨偏心套厚度尺寸,平行0.005 mm;

(6)研磨:研偏心套厚度尺寸两面,平行0.002 mm;

(7)精密镗床:校正偏心,校正Φ7H7销孔中心,拉坐标A±0.005 mm,精镗偏心套内孔,圆度0.005 mm,圆柱度0.01 mm;

(8)上偏心轴,装入精磨偏心套,插入销子,配重,精磨偏心套外圆至要求,圆柱度0.002 mm,肩胛面光出,垂直0.002 mm。

偏心轴是保证偏心套加工的重要工装之一。其可以保证同一套圆盘剪的所有偏心套偏心大小一致,相位一致。偏心轴一套两件,分粗磨偏心轴和精磨偏心轴。每套偏心轴结构一样,偏心一致,相位一致,区别在定位外圆直径的差别。

图6 精磨偏心套时的芯轴装配

按照新工艺加工,上、下偏心套的偏心量与相位完全一致。装配时将上、下偏心套按照相位销孔定位,可保证上、下偏心套安装相位理论上完全一致,如图7所示。偏心套安装于机架孔内通过定位销轴锁定相位从而进行后续零部件的安装,待设备安装完成后拔出偏心套与机架孔的定位销,设备方可进行正常工作。

图7 偏心套安装原始位置示意图

5 结论

本文深入分析偏心套装配时相位定位不准确所产生的重叠量误差,简介了传统偏心套加工工艺及定位方法。通过改进偏心套加工工艺,采用定位销孔定位安装可解决以上问题。从实际加工情况观察,按照上述工艺制造的偏心套式圆盘剪,重叠量精度可达到±0.03 mm。