数控车床蜗杆加工工艺创新实践

魏涛祥

(广东省高新技术高级技工学校,广东广州 510080)

0 引言

蜗杆产量不多时,选择普通车床加工效率低且需要操作者具备丰富的操作经验技能和技巧,因此优先考虑用数控车床替代。但数控车床加工蜗杆也存在一些难点,因蜗杆螺旋槽加工切削量大造成切削力大,容易出现崩刀刃及扎刀,因此必须解决切削时蜗杆进刀方法、蜗杆车刀几何角度参数等问题。

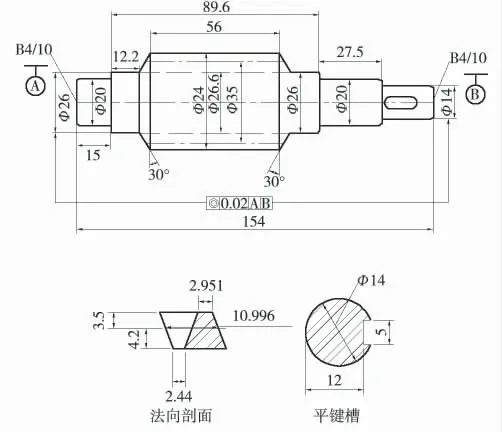

1 试制加工蜗杆零件(图1)

图1 蜗杆零件加工

已知参数:传动类型(ZA GB10087),精度等级(蜗杆7-Dc,蜗杆头数(Z1=5),蜗杆螺旋线方向(右旋),轴面模数(Mx=3.5),蜗杆特性系数(Q=10),蜗杆螺旋线导程角(r=26°33′),法向齿宽(4.87),轴向剖面内齿形角(Ax=20°),中心距(a=66±0.2)。

1.1 蜗杆加工进刀方法

由于加工蜗杆螺旋槽较深,单一的斜进法及直进切削法都会造成切削抗力大,易造成崩刀刃、扎刀等现象。

左右分层切削进刀法特点:蜗杆车刀将沿蜗杆的螺旋槽牙型角方向相互交错间隙进给切削,并将槽分成等量若干层较浅的梯形槽进行切削至蜗杆牙深,这样才能保证只有一个切削刃进行切削,可有效控制切除余量,也可避免加工中出现3 个刀刃同时参加切削而导致切削力增大、排屑不畅、“崩刀”和“扎刀”等现象,因此可利用数控宏程序编程,采用左右分层进刀法加工蜗杆,避免“打刀”和“扎刀”现象的发生。

1.2 蜗杆部分参数计算

已知轴向模数mx=3.5,分度圆直径d1=35 mm,头数=5,齿形角a=20°,计算各主要参数:轴向齿距P=πmx=10.996 mm,蜗杆导程=5×10.996=54.98 mm,齿顶高ha=mx=3.5 mm,齿根高hf=1.28mx=4.2,齿顶圆直径da=d1+2mx=42 mm,齿根圆直径df=d1-2.4mx=26.6 mm,导程角=26°33′,齿顶Sa=0.843mx=2.95 mm,齿根槽宽ef=0.697mx=2.44 mm,轴向齿宽Sx=P/2=5.499 mm,法向齿宽=4.87 mm。

1.3 蜗杆车刀几何角度参数

如果将蜗杆刀具角度磨成蜗杆的牙形角时,加工时必然导致两侧刀刃与蜗杆螺旋面发生摩擦,造成3 个刃同时切削,会产生较大的切削力以致损坏蜗杆车刀。因此必须选择小于蜗杆的牙形角,以避免3 个刀刃同时参加切削,为此,加工该零件选用35°蜗杆车刀,宽1.8 mm,蜗杆车刀左刃后角选择32°(3~5°+蜗杆螺旋线导程角r),右刃后角可选择-21°(3~5°-蜗杆螺旋线导程角r),左右刀尖适当倒圆角。

1.4 零件蜗杆部分工艺

用外圆刀半精蜗杆外径并留0.5 mm,防止强力切削时工件发生径向位移、工件晃动,在精加工保证蜗杆外径公差、运用宏程序计算,进行左右分层切削加工蜗杆螺旋槽、蜗杆加工通过粗车、精车蜗杆螺旋面,先粗车蜗杆将齿根螺旋槽加工至2.14 mm,并半精车蜗杆的外径至Φ42.1 mm,精车,最后精车蜗杆螺旋槽面及蜗杆齿根圆将蜗杆齿根槽宽加工至2.44 mm、并保证蜗杆的外径公差。

1.5 特制简易车刀夹具

蜗杆螺旋升角产生以蜗杆中经圆柱上螺旋线的切线与垂直螺纹轴线的平面之间的夹角,螺旋升角计算公式:螺旋角tgB=(模属数×头数)÷蜗杆节径=(3.5×5)÷35≈26.3°。如此大的螺旋角导致刀具正交平面与基面形成了夹角,为此设计简易夹具,夹具夹持工件的基面与正交平面形成26.3°夹角,蜗杆夹具优先考虑选用45 钢,蜗杆车刀选用高速钢,并制作粗、精蜗杆车刀、夹具两套

1.6 蜗杆车刀装刀方法

通过线切割加工35°角样板用于手磨刃粗、精蜗杆车刀;装夹粗、精蜗杆车刀也可用角度样板,装夹车刀时刀口务必水平于工件外圆表面并垂直装刀,确保蜗杆车刀角度不向一边倾斜,因为无论粗、精蜗杆车刀偏向一方都会干涉另一方牙型角。

1.7 确保粗、精蜗杆车刀对刀点一致的方法

粗车蜗杆刀(T02),精车蜗杆刀(T03)。

百分表打表对刀法:①分别在X 轴垂直向固定安装百分表,分别用百分表触头触碰粗、精蜗杆车刀X 轴;②粗、精蜗杆车刀触碰百分表触头时要确保百分表刻度值一致,用精车蜗杆刀→将X 轴移至X32.00,触碰到整圆即可→程序录入输G50 Z0.0。

2 程序编制

2.1 加工程序

粗车蜗杆可能会造成强力切削,因此螺旋面两侧及蜗杆外径需留余量,精加工车、粗加工蜗杆采用一夹一顶方式加工、粗加工蜗杆后,半精加工蜗杆外径。

O0007 (蜗杆程序)

T0202 M3 S50 G99 (蜗杆粗车车刀、因蜗杆导程大,故主轴转速不宜选择太高)

G0 X200 Z20 (在采用一夹一顶要注意安全换刀位)

#1=7.9 (当前蜗杆外径42.5-蜗杆齿根圆直径26.7/2,精加工改为7.8)

#2=2.14 (粗车齿根螺旋槽宽两侧预留0.15 mm待精车,精加工改为2.44)

#3=1.8 (刀头宽度)

WHILE[#1GE0]DO1

#4=#1*2+26.7 (计算X 轴尺寸。齿根圆为26.6 mm,预留0.1 mm 待精车加工)

#5=#1*TAN[20]*2+#2 (计算Z 轴尺寸)

WHILE[#5GE#3]DO2 (精加工时将此行删除)

G00 X47 Z20 (刀具循环起点)

#6=20+[#5-#3]/2 (Z 轴向右边移动)

#7=20-[#5-#3]/2 (Z 轴向左边移动)

Z#6 (向右边移动切削)

G92 X#4 Z-80 F54.98 L5 (开始加工,该蜗杆导程为54.98 mm,头数为5)

G00 Z#7 (向左移动切削)

G92 X#4 Z-80 F54.98 L5 (开始加工,该蜗杆导程为54.98 mm,头数为5)

#5=#5-#3 (每次循环的切削宽度赋值,精加工时将此行删除)

END2 (精加工时,将此行删除)

#1=#1-0.1 (每次循环的切削半径深度0.1 mm)

END1

G00 X200 Z2 M9 (在采用一夹一顶要注意安全换刀位)

M05

M00 (用三针测量蜗杆中经及蜗杆齿高深和用齿厚游标卡尺测量法向齿厚)

M3 S1000 T0101 G99 (开始半精蜗杆外径,换第一把外圆尖刀)

G0 X45 Z-25 M08 (快速定位在蜗杆外径附近)

G90 X42.1 Z-99 F0.08 (蜗杆外径精车至Φ42.1 mm,预留蜗杆外径0.1 mm 精车)

G0 X200 Z20 M9 (注意安全换刀位))

M30 (粗车蜗杆第一步结束)

2.2 加工蜗杆切削液的选取

在加工蜗杆时,切削液建议优先选用皂粉与纯碱加水混合稀释,该切削液特点:能使切屑顺利排出、散热效果明显、加工表面光洁、切削时没有油烟影响等。

必须检查工件装夹是否牢靠,顶尖是否有松动,检查完毕后开始粗加工(图2)。

2.3 零件同轴度问题

图2 粗车多头蜗杆

(1)该蜗杆同轴度要求高,必须采用二顶尖装夹方式。而粗车蜗杆切削力大,不宜采用二顶尖方式加工。

(2)粗车蜗杆前已经对好粗、精两把蜗杆车刀,且粗车蜗杆后齿面两侧留有精余量(粗车后齿面单侧余量0.15 mm)。

(3)二顶尖装夹方式加工需用直柄鸡心夹(图3),装鸡心夹时直柄背靠三爪中的任意一爪夹紧工件,并且标识卸下该零件的精确方向位置。

精车时修改粗车的宏程序:①将程序段#1=7.9改为#1=7.8,将#2=2.14 改为#2=2.44,将 程 序 的WHILE[#5GE#3]DO2、#5=#5-#3、END2 段落删除;②修改后,为保证同轴度要求,将一夹一顶装夹加工改为二顶尖装夹方式加工

图3 直柄鸡芯夹

3 结束语

数控车床加工蜗杆具有以下特点:①比普通车床加工蜗杆效率和加工精度高,利用了数控车床加工精度高、重复定位精度高的性能;②减少对操作者技能和技巧的依赖;③打破了传统蜗杆车刀对几何角度的选用,选用小于蜗杆的牙形角车刀及运用数控车床宏程序将蜗杆螺旋槽分成若干层等份进行左右切削加工,避免3 个刀刃同时参与切削。