45#环锻件调质后UT 探伤底波异常衰减分析

文/郭亮,李少雨,王永锋,吴军,邓伟,朱圆圆·中航卓越锻造(无锡)有限公司

45#属于中碳钢,由于其具有较好的淬硬性、塑性和综合力学性能,同时价格低廉,易于切削,常作为齿轮、滚圈、轴类和一些结构件的首选材料,被广泛应用于矿山机械、船舶、液压设备、建筑行业等领域。45#环锻件制作的齿圈,由于其工况常受交变载荷和高速转动,其使用寿命与强度和疲劳性能紧密相关,各行业对齿圈锻件探伤要求都很高。我公司生产的一批高度不小于300mm 的45#齿圈经调质后靠外圆存在底波异常衰减的情况,不满足UT探伤要求,制造商和客户对该类情况不能确认是否是缺陷导致,对产品的验收存在疑义和担心。所以,亟需找出45#环锻件导致底波异常衰减的原因,避免后续该类产品出现此类情况,为后续批量生产制造提供一种解决方案和思路。

锻件尺寸及相关技术要求

技术要求

齿圈规格为φ2348mm/φ2100mm×412mm,材质为45#。该产品要求整体锻造,不允许焊接及补焊。原材料为连铸圆坯,采用转炉(电炉)+炉外精炼+真空脱气工艺进行冶炼,采用连铸方式制造。

锻件化学成分满足GB/T 699-2015《优质碳素结构钢》的规定,根据JB/T 5000.15-2007《重型机械通用技术条件 第15 部分:锻钢件无损检测要求》进行超声波检测,满足Ⅱ级要求,且底波衰减不能超过10dB。锻件晶粒度按照GB/T 6394-2017《金属平均晶粒度测定方法》进行检验,满足5 ~8 级。金相组织按照GB/T 13320-2007《钢质模锻件 金相组织评级图及评定方法》标准进行金相评定,正火后其组织为均匀的铁素体和片状珠光体,不允许存在魏氏组织;调质后其组织为回火索氏体。锻件热处理要求为正火、调质,调质硬度满足230 ~280HBW。

形状分析

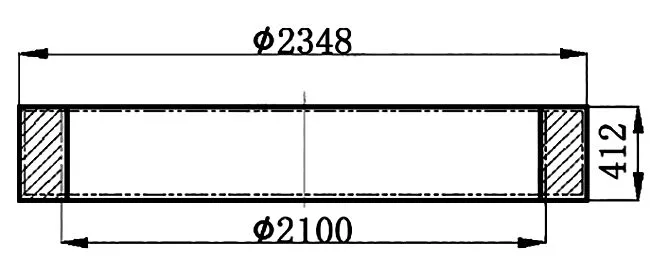

产品形状为环形锻件,轴向截面为矩形。其产品交付尺寸如图1 所示。

图1 齿圈交付尺寸

新工艺方案

产品经锻造、正火、粗车后探伤,未发现底波异常衰减情况,调质后粗车至交付尺寸进行UT 探伤,粗车过程为产品端面单边加工2~3mm,内孔单边加工7~8mm,外径不加工。检测结果显示,靠近内孔10~20mm 位置底波衰减超过10dB,不满足技术要求。为了消除公司生产的45#齿圈锻件底波异常衰减情况,后续产品做了工艺调整。

试验材料

试验材料采用电炉(EAF)+炉外精炼(LF)+真空脱气(VD)工艺进行冶炼,采用连铸(CC)方式制造。从连铸圆坯切取20mm的试片进行化学成分检测,结果如表1 所示。

表1 45#钢化学成分(质量分数,%)

试验方法

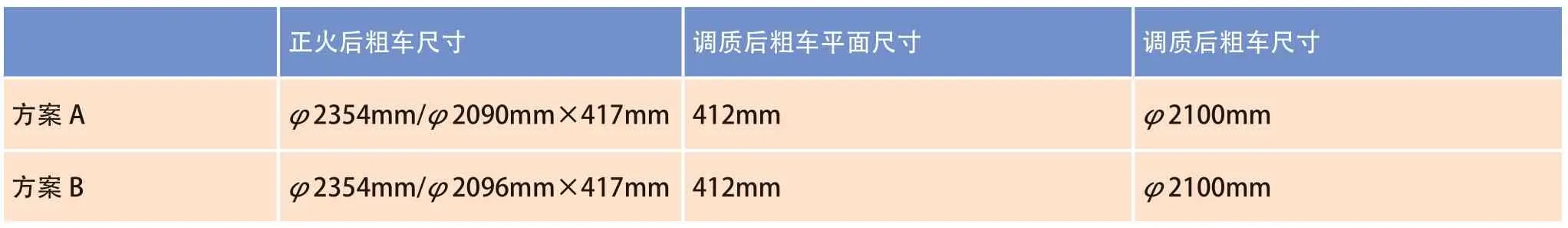

选取8 件产品规格为φ2348mm/φ2100mm×412mm 矩形截面45#环锻件,采用表2 所示试验方案进行探伤比对。其中4 件调质前粗车至φ2354mm/φ2090mm×417mm,4件调质前粗车至φ2354mm/φ2096mm×417mm。之后,对8 件产品正火后进行粗车探伤,经调质后外径不加工,粗车两平面,粗车内孔至产品规格尺寸探伤,均采用统一标准定标,记录底波衰减情况,并分析方案A 和方案B 调质后从内孔每加工单边2mm 后至内孔车至规格尺寸的底波衰减和金相组织。金相组织见图2。

表2 45#钢不同状态的探伤方案

图2 45#正火态、调质后内孔单边粗车2mm、调质后内孔单边粗车8mm 金相组织

试验结果

对方案A 和方案B 不同状态下的产品进行UT 检测,结果如表3、表4、表5 所示。根据表3、表4、表5 结果不难发现,方案A 和方案B 正火后粗车探伤、调质后车平面探伤底波衰减均小于10dB,方案A 调质后粗车至规格尺寸底波衰减大于10dB,方案B 调质后粗车至规格尺寸底波衰减小于10dB。

表3 45#钢正火粗车后的探伤结果/db

表4 45#钢调质后粗车平面的探伤结果/dB

对方案A 和方案B 调质后粗车内孔,根据表6不难发现,方案A 内孔粗车单边8mm 后底波衰减超过10dB,方案B 内孔粗车单边8mm 后底波衰减小于10dB。

表6 调质后每次加工量单边2mm 并靠近内径探伤结果/dB

试验结果分析

热处理状态对底波衰减的影响

根据表3、表4、表5 结果可知,方案A 和方案B 正火后粗车和调质后车两平面进行UT 探伤,不存在底波异常衰减情况,而方案A 调质后粗车至规格尺寸后出现底波异常衰减情况,方案B 调质后粗车至规格尺寸后未出现底波异常衰减情况。45#正火后得到的组织为珠光体和铁素体,组织比较均匀。45#调质后表面所得的组织是回火索氏体和少量铁素体,但随着距热处理表面深度加深,逐渐转变为贝氏体+少量铁素体,甚至变成珠光体和铁素体组织。

表5 45#钢调质粗车至规格尺寸的探伤结果/dB

文献表明,超声波衰减取决于频率、探测物体的组织结构,其检测是用脉冲回波的方法测量的。其中,以45#锻件为例,探测物体的组织结构即是指锻件晶粒、组织(S、P、F)、均匀性等。

机械加工余量对底波衰减的影响

根据表6 可知,内径单边加工量为6 ~8mm 时,靠近内径位置底波衰减开始出现异常变化;加工量为8mm,铁素体含量有所增多,但不明显。根据淬透性曲线及CCT 曲线,45#小试样水淬时,淬透层深度在6~9mm 之间;水较淬火液要好;随试样直径增大或产品尺寸变大,冷却效果变差,产品淬透层深度变小,即对于壁厚大于100mm 环件,其淬透层深度小于9mm。45#调质后表面加工量超过淬透层深度,金相组织由回火索氏体变为珠光体+铁素体。

结论

⑴在满足技术要求的前提下,添加Cr、Ni、Mo等合金元素,以提高材料的淬透性(层深)。

⑵奥氏体晶粒度:增加钢的奥氏体晶粒尺寸(减少锻比、提高正火温度等),降低临界冷却速度,但大晶粒淬火易开裂。

⑶原始组织:细化组织中碳化物尺寸。

⑷提高淬火介质冷却能力。

⑸产品形状尺寸:减少内径调质前加工余量,减少淬透层深度加工量。