冷挤压轴类件杆部弯曲原因分析及改进

文/余意,姚燕·陕西法士特齿轮有限责任公司

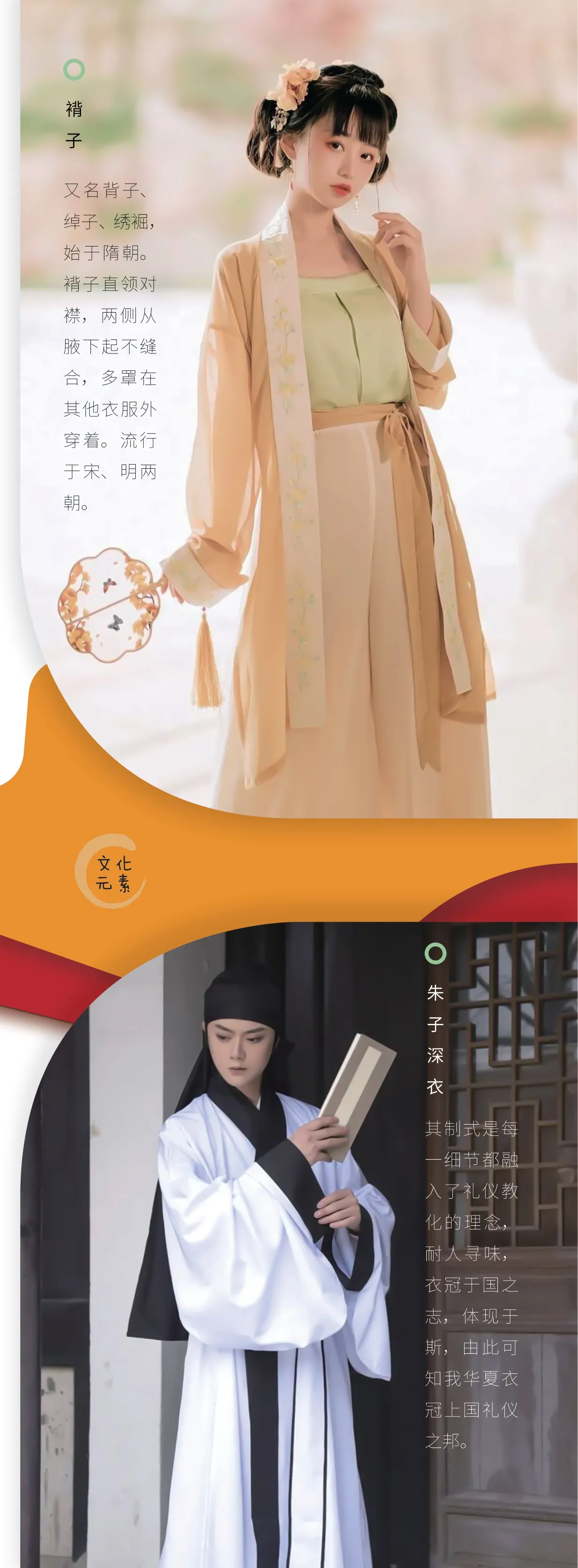

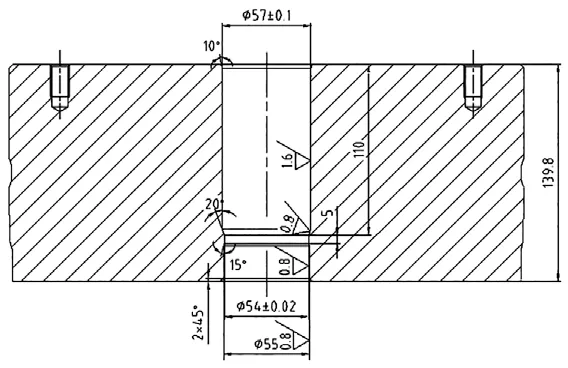

我公发司现总某一长度轴短锻,件毛,坯其图锻要件求图为见图32 11,.1-+1粗m3车m时,实测仅318mm甚至更短,铣双端面时带黑皮。

图1 某一轴锻件毛坯图

设计本批锻件返修工艺,可选用以下方案:

⑴自由锻拔长φ56mm 对应的杆部。但由于自由锻拔长尺寸精度难以控制,此类锻件自由锻拔长时杆部单边加工余量需达5mm,而此锻件杆部加工余量仅2.665mm,无法再次自由锻拔长;

⑵热挤压φ56mm 对应的杆部。热挤压方案虽然可行,但热挤压完成后需要增加一次正火工序;

⑶冷挤压φ56mm 对应的杆部。

综上所述,最终选用冷挤压φ56mm 对应的杆部的方案来返修本批锻件。

返修工艺、模具设计及应用

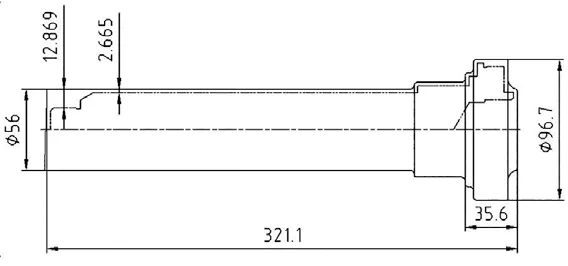

针对上述冷挤压φ56mm 对应的杆部的返修方案,设计冷挤压件图(图2),将原φ56mm 杆靠近轴端约60mm 部分冷挤压至φ54mm,此时,杆部伸长量约为4.5mm,可满足返修需求。此时,断面缩减率Z=[(d0-d1)/d0]×100%≈7%。用简易计算法计算冷挤压力F=Aproj×k(其中,Aproj在正挤压时等于积压件的大端直径和末端直径之间的环形面积,k 为材料因子,在此取2400N/mm2),计算得F ≈414.7kN,可选用公司现有的400t 油压机(公称压力4000kN)返修本批锻件。返修工序为:箱式炉整体加热(100℃)→蘸高分子冷挤压润滑剂(30s)→冷却→冷挤压。

图2 冷挤压件图

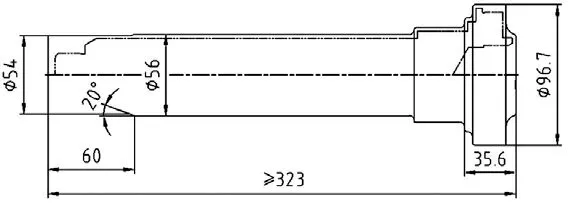

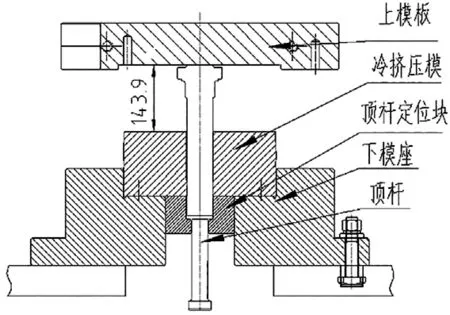

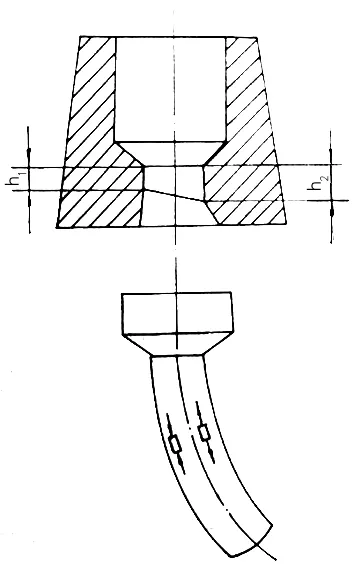

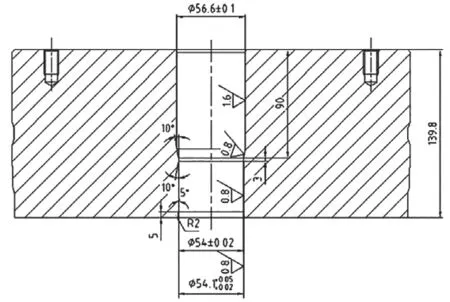

由于仅用于返修本批锻件,故设计了简易冷挤压模具(图3),其中,上模板、下模座、顶杆均为现有模具,仅冷挤压模和顶杆定位块需投制。冷挤压模靠压板固定在下模座上。为方便后续分析,定义冷挤压凹模(图4)φ57mm 处为入口导向段,20°处为入口角,φ54mm×5mm 为工作带,φ55mm 处为出口导向段。

图3 简易冷挤压模安装示意图

图4 冷挤压凹模图

模具投制安装完成后,经现场试制,发现φ56mm 对应的杆部可以被冷挤压到φ54mm,长度也可满足不小于323mm 的要求。但冷挤压出来的毛坯(图5)仍存在以下问题:

图5 冷挤压件

⑴φ56mm 的杆部明显弯曲,实测直线度达2mm,φ54mm 对应的轴端面也明显倾斜;

⑵20°入口角处有明显金属堆积。

问题分析及改进

问题分析

⑴冷挤压后杆部弯曲及轴端面倾斜的问题,其主要原因有以下三个方面。

①坯料由入口导向段放入时,间隙偏大,不能保证坯料在挤压过程中保持在垂直状态,从而冷挤压力容易发生偏斜,极易导致挤压件弯曲。

②冷挤压时要求坯料能够均匀的挤出挤压凹模工作带,若工作带部分模具加工精度难以保证,工作带高度不均匀(图6),就会引起摩擦阻力分布不均匀,从而使金属流动速度不同,也容易导致挤压件弯曲。并且工作带部分不宜过长,否则会增加工作带对挤压件的摩擦力,且容易发生材料粘模。

图6 挤压凹模工作带高度不均匀引起弯曲

③出口导向段直径也不能太大,不能完全放开,起不到导向作用,因为挤压过程中,各种因素的影响,难免导致挤压件弯曲,此时,就需要出口导向段起到导向且纠正的作用。出口导向段也不宜过短,否则在顶出过程中,也可能会导致挤压件弯曲。

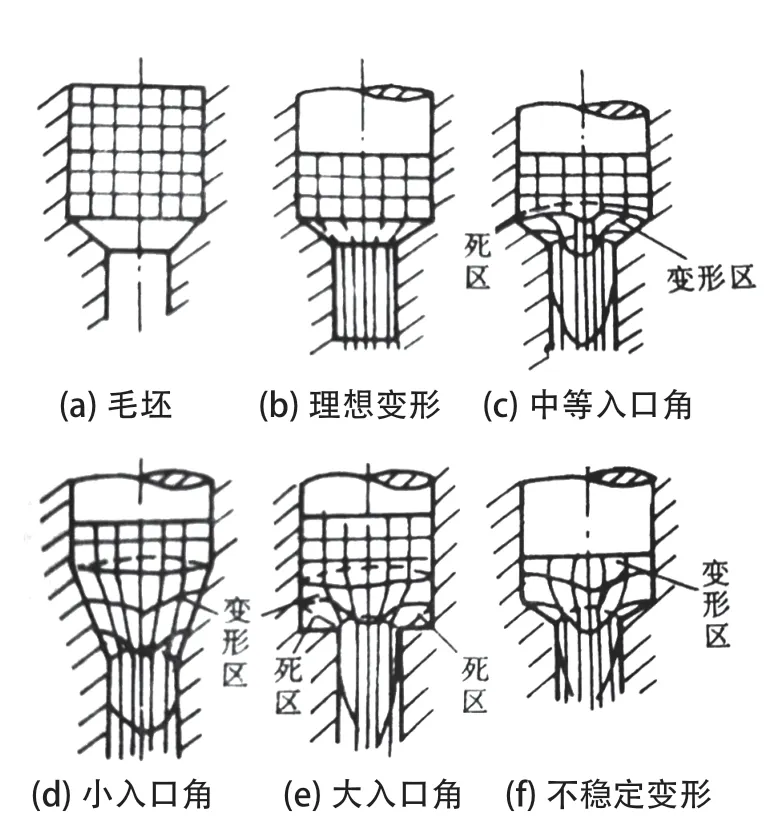

⑵对于入口角处有金属堆积的问题,其主要与挤压凹模入口角大小有关。当金属进入凹模入口附件的变形区时,沿着模具表面造成流线弯曲,而一旦挤出凹模出口就不再变形。变形区的大小和形状,在稳定变形时基本上是不变的,金属相继沿着同样的流线流动。假如入口形状和润滑状态是完全理想的,则挤出金属的变形情况是均匀的[图7(b)],且不会产生剪切变形,这就是挤压时的理想变形。但实际上凹模表面与金属毛坯之间总是有摩擦的,而且由于凹模入口形状的影响,挤压件中间部分的金属流动比外表面要快,结果造成网格横线弯曲。其弯曲程度和凹模表面的摩擦及入口角的大小有关。当凹模入口角大时,很有可能出现“死区”[图7(e)]。该区金属因受到约束而不易变形,从而在凹模入口角处出现金属堆积现象。

图7 正挤压过程中的变形

挤压凹模改进

针对上述分析,重新设计冷挤压凹模(图8),测量坯料φ56mm 处的实际尺寸,将入口导向段设计为φ56.6mm,入口角改为10°,工作带长度由5mm 改为3mm,出口导向段改为φ54.1mm,与工作带间隙仅为0.05mm,并加长出口导向段长度。在其他条件均不变的情况下,将重新设计冷挤压模安装后试制,获得了合格的冷挤压件(图9),杆部同轴度可控制在0.5mm 左右,且未见端面倾斜和入口角堆料情况。

图8 改进后冷挤凹模

图9 改后冷挤压件

结论

本文通过分析某轴冷挤压返修方案及模具设计和生产中存在的问题及改进,得出如下结论:

⑴冷挤压作为轴类锻件长度短的返修方案是可行的;

⑵在冷挤压模具设计时,工作带不宜过长,对于挤压件材料为钢铁材料时,工作带长度一般取2 ~3mm;

⑶在冷挤压模具设计时,出口导向段直径不宜过大,一般取出口导向段直径D1比工作带直径D 大0.1 ~0.4mm。