锻造工艺软件套装

——基于新颖工艺模型的先进径向锻造道次设计技术

文/Martin Wolfgarten 博士,Frederik Knauf 博士·西马克集团公司

径向锻造(图1)是一种高效的金属成形工艺,其中工件由周围的四个锻造锤头施加变形力,从而变形到预期的最终形状。径向锻造除了要达到一定的最终几何形状外,还要达到良好的力学性能,这必须通过适当选择锻造参数来保证。

径向锻造的主要目标可归纳为:

⑴最大的工艺效率,缩短锻造时间和节约能源,避免二次加热;

⑵改善显微组织,确保工件的心部和表面有足够的变形,以获得细晶粒组成的再结晶显微组织;

⑶封闭铸件的气孔和空隙,封闭和焊合内部气孔,防止形成裂纹。

西马克集团的液压径向锻造机SMX(图2)已经有30 多年的成功经验,其中SMX 的特点是,四个锻造锤头是由液压驱动的,与传统的机械驱动系统相比,液压驱动在锻造过程和工件质量方面具有显著的优势,即在每个锻造缸的整个行程中都可以获得充足的锻造力。因此,可以获得良好的锻透性,因锻造锤头的动作可控,可获得灵活的锻造策略。

图2 工作中的液压径向锻造机

一般来说,径向锻造适用于各种各样的材料,其中包括以下最适合的材料类别:碳钢,例如C45;回火钢,例如42CrMo4(AISI 4140 或1.7225);不锈钢,例如X5CrNi18-10(AISI 304 或1.4301);热作工具钢,例如X38CrMoV5-1(AISI H11 或1.2343);冷作工具钢,例如X155CrVMo121(AISI D2 或1.2379);镍基合金,例如Inconel 718(N07718 或2.4668);钛,例如Ti-6-4(ASTM 5 级)。

由于材料成本,特别是镍基合金和钛的锻造,需要详细的工艺设计和锻造操作的精确执行。径向锻造的最终几何形状主要是圆形棒材,以及矩形截面材料和阶梯轴。

锻造工艺软件套装——径向锻造道次设计的新方法

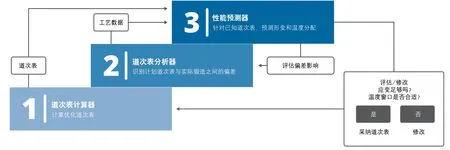

由于西马克集团的技术目标是支持客户从道次表计算到材料性能优化,现有的工艺软件ComForge®整合成了锻造工艺软件套装,它涵盖了ComForge®的所有扩展功能,如:ComForge®道次表计算器、ComForge®道次表分析器、ComForge®性能预测器。未来它的功能还将不断完善和发展。

ComForge®道次表计算器

自30 多年前西马克推出第一台SMX 径向锻造机以来,ComForge®已被证明是一种高效而强大的工具,可用于创建道次表。ComForge®通过解决工艺设计中的主要挑战,确保始终如一的高水平生产质量:⑴提高生产效率→最好的性能;⑵最小公差;⑶具有详细记录的高度可重复性。

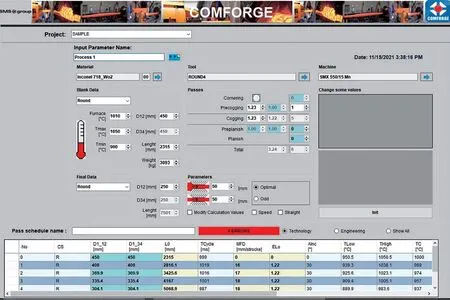

在新的锻造工艺软件套装中,广为业界熟知的ComForge®工艺软件被重新命名为ComForge®道次表计算器。ComForge®锻造工艺软件套装,内含超过200 种材料的性能数据,可以满足所有客户计算锻造道次相关的任何需求。这为工厂所有者提供了一个全面的数据库用来编制可靠的和经过技术验证的锻造工艺。一旦工艺计算结束,道次表直接传输到SMX 的PLC,最后完全自动执行锻造过程。在这里,ComForge®道次表计算器提供了各种锻造策略,使用不同的锻造工具生产圆形、方形和矩形棒材。为了确保准确预测锻造时间和由此实现的生产率,设备的液压特性作为入口参数直接整合到ComForge®道次表计算器中。ComForge®道次表计算器的图形用户界面见图3。

图3 ComForge®道次表计算器的图形用户界面

如今,径向锻造工艺的制定主要是基于操作员的经验和知识,或者基于几何形状的道次表计算,为此西马克提供了成熟的工艺软件ComForge®道次表计算器。它虽然可以就锻造道次、锻制力和材料运动学范畴进行可靠的分析,但它只是对工件几何形状变化给出了描述,而在等效应变或温度应力的分布方面,却没有提供任何进一步的信息。

另一方面,因为锻造过程通常包括多达数百个成形步骤,采用有限元法对自由锻成形过程进行数值模拟是复杂的,需要大量的数值计算工作和具有专业技术知识的人员,并且非常耗时。因此,径向锻造的工艺设计通常非常耗时、昂贵,并导致道次表存在过大的安全裕度,例如关于加热温度设得过高,导致利润降低。

为了克服这一挑战,并改进径向锻造工艺,西马克集团在此提出了新开发的软件ComForge®性能预测器,该软件能够在几秒钟内就给定的道次表进行温度和变形计算。

ComForge®道次表分析器

在锻造操作过程中,计划的道次表与实际锻造操作之间可能会出现偏差,例如,由于合金成分的偏差,导致设备操作人员调高了锻造力或手工操作。道次表分析器,用于分析SMX 记录的过程数据(例如速度、位置、力等),以识别这些偏差。接下来,将这些偏差与预期的道次表进行比较,以检查是否对材料性能产生了关键影响。

ComForge®性能预测器——先进的工艺建模

性能预测器,作为我们锻造工艺软件套装ComForge®的一个模块,是我们开发的先进工艺模块,允许对材料特性进行的详细的锻造过程计算和分析:工件截面应变分布的计算与可视化;考虑辐射、对流、工具接触和通过边界散热等因素的截面温度分布计算。

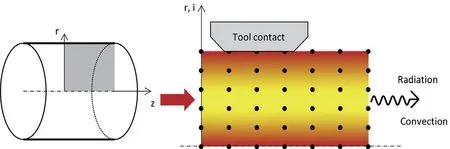

温度计算:温度模拟的原理(图4)是基于有限差分法(FDM)。工件被划分为如图4 所示的节点。对于每个节点,使用显式有限差分格式计算温度,考虑:⑴辐射、对流、锻造时因工具接触而冷却;⑵内在能量转化,如变形加热;⑶变形/等效应变计算。确保足够大的变形,特别是在坯锭的心部,对材料质量非常重要。

图4 温度模拟原理

在径向锻造中,应变分布主要受以下参数的影响:

延伸率λ=(d20)/(d1)2、操作机每次击打进给量(MFD)、转向角(α)。

在计算中,应变分布是基于一个分析函数来描述的,上述所有参数都被充分考虑在内。在半径上的变形进程可以应用到整个截面的计算。工艺软件包含了上文中提到的所有钢种的应变模型,其他材料组或合金也可根据需求添加。

⑴ComForge®道次表计算器配合ComForge®性能预测器使用带来的收益。

ComForge®性能预测器被设计为独立的工艺解决方案,但也可直接与ComForge®道次表计算器结合使用,因此对于使用ComForge®道次表计算器设计的任何道次表,温度和应变分布都可以在几秒钟内得到评估。

⑵ComForge®性能预测器应用案例。

先进的工艺设计:在工艺设计阶段,对ComForge®道次表计算器计算的任何一道工序,都可以详细分析应变和温度,以检查所设计的锻造工艺是否满足应变和温度的所有要求。ComForge®性能预测器很方便员工培训,因为它可以直接评估不同锻造参数对工件质量的影响。与ComForge®道次表计算器一起,ComForge®性能预测器可以广泛应用于工艺优化。计算后,道次表被用作ComForge®性能预测器的输入数据,如图5 所示。基于这些知识,锻造工艺工程师可以对道次表进行调整,然后评估修改锻造参数对内部应变和温度应力分布的影响。

图5 锻造工艺软件套装ComForge®的工作原理,从工艺分析到材料性能优化

⑶ComForge®性能预测器的其他优势。

无需专门的FEM 有限元模拟软件,节省了高昂的授权费用。由于锻造工艺软件套装的全面集成,ComForge®内部各模块之间可以进行直接简单的数据传输,可由工艺工程师完成,而不需要仿真专家。由于应变和温度的快速建模,模拟时间非常短(小于1分钟)。

⑷ComForge®性能预测器应用案例——过程质量。

在设计Inconel 718 的新锻造道次时,会出现以下问题:

①是否有可能一火锻造,还是需要重新加热铸锭?

②心部绝热温度上限多少,才能防止出现临界晶粒生长?

锻造参数:材料Inconel 718,起锻几何尺寸φ450mm×1500mm,终锻几何尺寸φ200mm×7594mm,炉内温度1100℃。

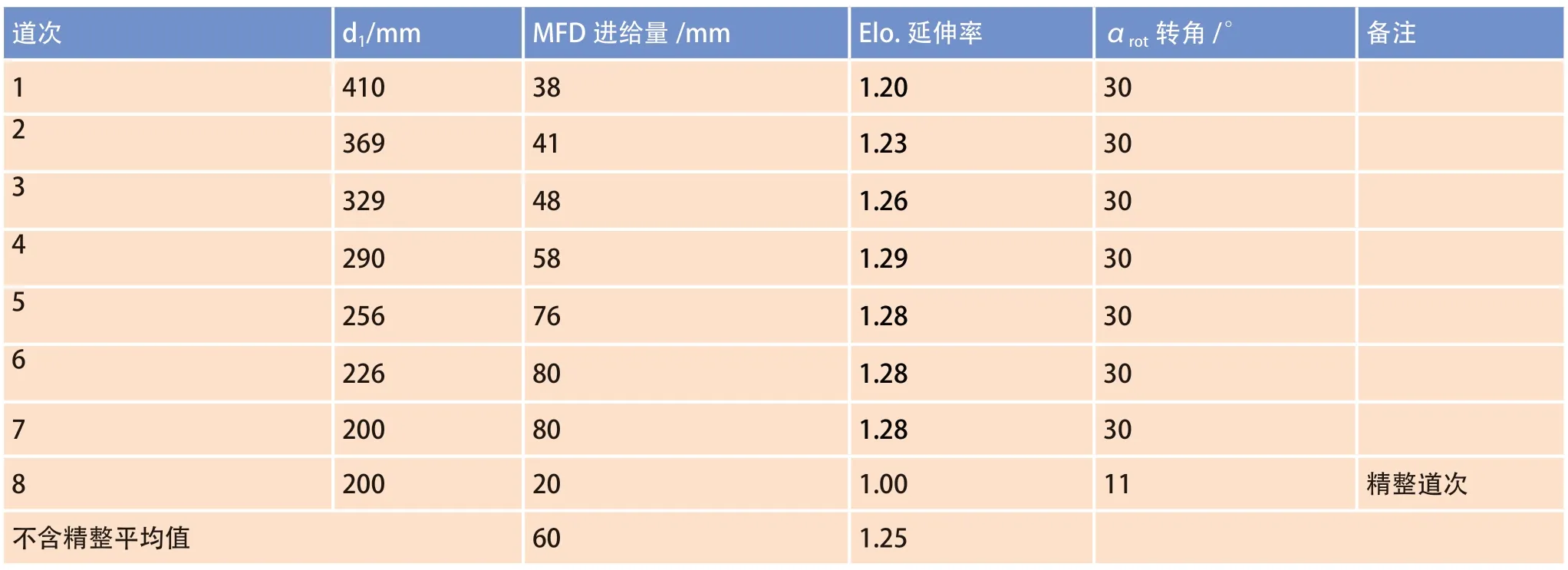

首先利用ComForge®道次表计算器,采用ComForge®锻造工艺软件套装和Inconel 718 的常用锻造参数,获得建议的道次表见表1(取决于设备参数)。

表1 Inconel 718 锻造道次表(不含精整的过程时间:330 秒)

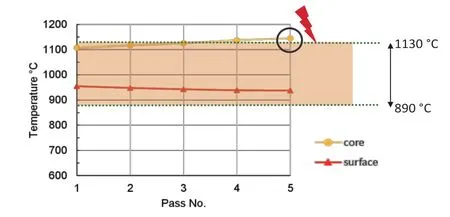

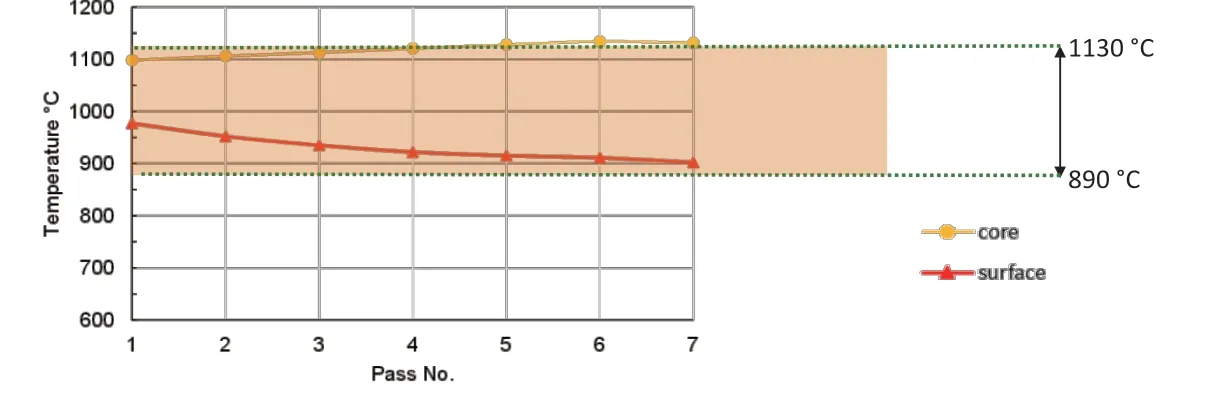

下一步,使用ComForge®性能预测器计算心部和表面的温度分布,结果如图6 所示。由于精整操作变形量小,不予考虑。可以看到,所选择的道次表将导致工件心部的绝热温度剧烈上升,达到1145℃。这超过了1130℃——这种材料可接受的最大变形温度,会导致临界晶粒生长和力学性能较差的高风险。

图6 ComForge®性能预测器首次计算后的心部和表面温度

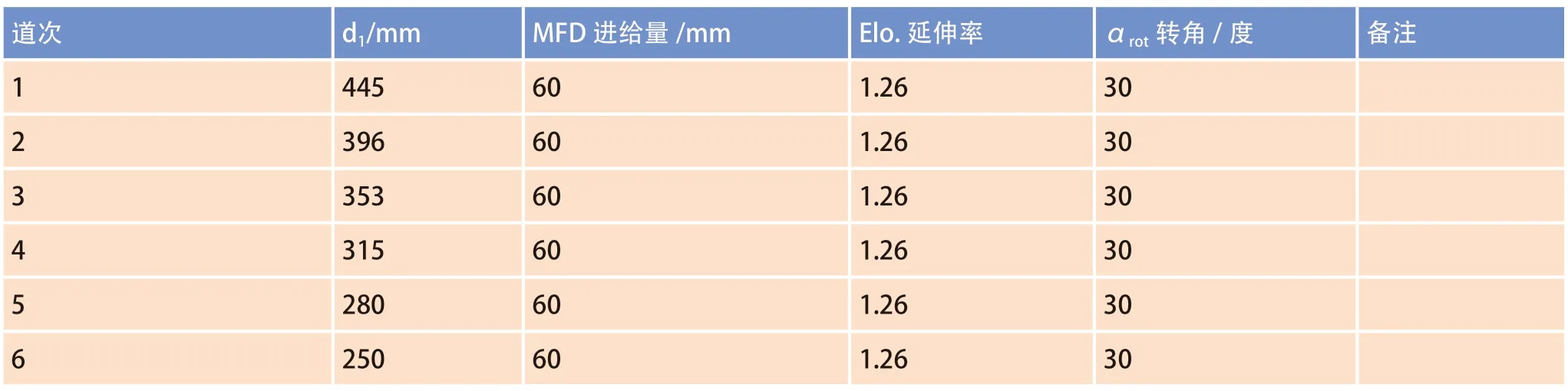

因此,可将道次表(表2)通过锻造工艺软件套装ComForge®略作调整。为了减少绝热温升,每道次延伸率略微降低到平均每道次1.25。由于延伸率的减小会导致加工时间的增加,因此考虑到相同的设备参数,操作机平均进给量增加到每次60mm,以实现相同的加工时间。

表2 Inconel 718 锻造改进道次表(不含精整的过程时间:330 秒)

再次使用ComForge®性能预测器对温度进行分析,如图7 所示,其中最高温度现在可以保持在临界值以下,大大降低了临界晶粒生长的风险。

图7 ComForge®性能预测器再次计算后的心部和表面温度

总的来说,这个例子展示了ComForge®性能预测器在径向锻造工艺设计中的应用。应用锻造工艺软件套装ComForge®的道次表计算器和ComForge®性能预测器来提高工艺盈利能力。除了工件质量外,ComForge®道次表计算器和ComForge®性能预测器配合使用,还可以提高与径向锻造工艺盈利能力直接相关的效益。对于高附加值的材料如钛或镍基材料,工件质量的优化,是最关键的;对于广泛的材料等级,工艺效率是最重要的性能指标。

对于道次表,盈利能力主要受到两个方面的影响:⑴锻造时间决定产能;⑵所需锻造温度决定加热成本。

ComForge®性能预测器与ComForge®道次表计算器配合,可针对这些特别的参数,进行道次表的详细分析和设计。

应用实例——工艺盈利能力

对采用锻造力为18MN 的SMX 锻造AISI 304 不锈钢的工艺,进行了以下分析。

锻造参数:材料AISI 304,起锻几何尺寸φ500mm×1500mm,终锻几何尺寸φ250mm×6000mm,炉内温度1200℃。

AISI 304 锻造的适用温度范围是880 ~1250℃。根据这些输入参数,进行道次表计算(表3),得到的工艺过程如下。

表3 AISI 304 锻造道次表(加工时间:354 秒)

当使用ComForge®性能预测器分析道次表时,可以发现在第六道次后,表面温度仍然高达975℃,而距离表面1/4 直径处的内部温度甚至超过1050℃。这清楚地表明,锻件温度远在工艺窗口之内,可考虑降低炉温。

接下来将炉温降低到1080℃。虽然道次表保持不变,但由于需要更高的锻造力,加工时间略微增加到378 秒。使用ComForge®性能预测器分析,显示以下结果(考虑相同的设备参数):表面温度890℃;距离表面1/4 直径处的内部温度960℃。

尽管初始温度降低,仍然可以确保锻件处于合理的工艺温度范围。所以,可以降低初始温度,从而节省加热成本。这一实例说明,将道次计算和工艺模型相结合,可以提高经济效益。

将该实例应用到年产能为20000 吨/年的径向锻造机上,取决于当地的成本因素,每年可节约能源成本约为5 万欧元。此外,假设每年生产10000 件锻件,可减少CO2排放130t,以达到更好的可持续生产水平。

结束语

本文介绍了新开发的ComForge®锻造工艺软件套装中的工艺模型ComForge®性能预测器。ComForge®性能预测器,能够在数秒钟内模拟径向锻造任何给定的道次表的温度和应变分布。历史上第一次,可在生产实际应用上,根据铸锭材料状态,开展锻造工艺设计。结合道次表计算,可以根据最终工件性能,优化锻造道次,例如分析关键工艺条件,如镍基合金心部的绝热温升。除了优化工件质量外,先进的工艺软件ComForge®性能预测器,可确保工厂经营者获得显著的经济和生态效益。

未来,西马克集团将进一步开发锻造工艺软件套装ComForge®的功能,让性能预测器与材料微观组织计算相结合,以便直接计算和优化径向锻造的微观组织。这个功能在锻造工艺软件套装中,将被冠以ComForge®性能优化器的名字。此外,将这些模型与径向锻造机的控制系统相结合,可以在线分析径向锻造时材料的温度、应变和微观组织。