发动机连杆毛坯自动检测线的应用与改进

文/刘远扬·白城中一精锻股份有限公司

白城中中集一科精研锻、开股份发、有生限产公、司销是售国精内密锻锻造行件业为一体的技术密集型、知识密集型企业。自1993 年建厂以来,主要生产轻型小轿车发动机连杆毛坯等精密锻件,最初采用德国锻造生产工艺,以人工方式完成涡流检测到包装的工艺流程。近年来,随着公司生产规模日益扩大,客户对产品质量要求不断提高,高质量大批量生产成为必然要求。我司在2015 年自主研发建立了4 条自动检测线后,于2017年再次增加3 条连杆毛坯自动检测线的同时,对检测线应用也做了相应的改进。本文从“人工检测线与自动检测线工艺流程对比”“自动涡流检测、称重过程介绍”“自动检测线与人工检测线对比”及“自动检测线的改进与优势”几方面做介绍。

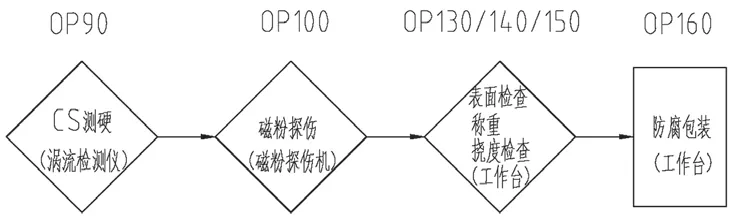

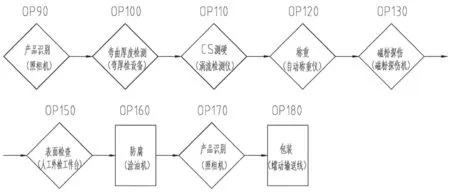

人工检测线与自动检测线工艺流程对比

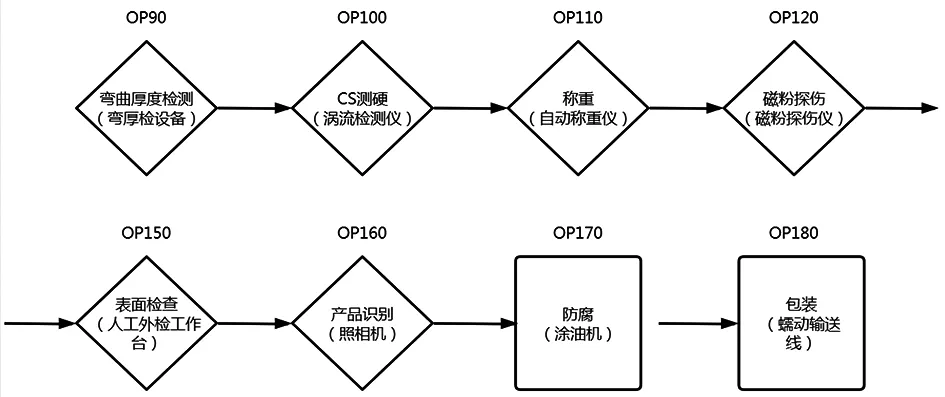

图1 所示为人工检测线工艺流程图,图2 所示为2015 年自动检测线工艺流程图。通过对比可发现自动检测线和人工检测线主要有以下区别:

图1 人工检测线工艺流程图

图2 2015 年自动检测线工艺流程图

⑴自动检测线增加了产品识别检测和毛坯厚度检测两个检测项目,在挠度检测之前和涂油之后各增加一个产品识别检测,在挠度检测工序增加厚度检测项目;

⑵自动检测线调整了检测顺序,将挠度检测提到涡流检测之前,将重量检测提到探伤之前,而人工检测线这两个检测项目是在外观检测工序完成;

⑶自动检测线在挠度检测、重量检测、磁化、防锈油喷淋、防锈油吹干几个工序实现自动化设备代替人工操作。

自动涡流检测、称重过程介绍

图3 涡流检测仪

图4 自动称重仪

的作用下产生机械变形时,其电阻值相应的发生变化),性能稳定,温度影响很小,精度高,寿命长。

检测过程如下:

⑴工件进入进料输送轨道,工件与工件有一定间隔,由光电感应PLC 控制输送带启停,进入气缸定位工位,输送带停止,进行横向位置校正,然后由伺服输送电机驱动输送带前进,工件进入涡流检测工位,由定位挡板挡住,输送带停止,气缸动作,进行横向定位,确保工件在此工位位置的一致性,然后触发涡流检测主机检测;

⑵涡流检测完成后,前挡板松开,工件前进,进入剔除工位的同时定位挡板落下,不合格件横向剔除,进入不合格品箱,若为合格工件,挡板抬起,工件进入称重进料输送带,之后进入动态重量检测输送带,再进入称重分选剔除输送带,横向剔除气缸动作,实现超重、欠重件剔除,进入不合格品箱,合格件流入下序。

自动检测线与人工检测线对比

⑴增加产品识别装置,避免混件现象发生。在自动检测线入口和涂油机出口处,各增加了一台照相机,排除人为因素影响,通过识别产品标识和特征形状,来区分产品的类型;人工检测线要靠人眼来识别,有些产品外形十分接近,只能通过产品标识区分,人眼容易疲劳,造成误判,出现混件现象。

⑵自动弯曲厚度检测代替人工检,排除漏检风险。自动检测线增加了弯曲厚度检测设备(图5),对连杆大头厚度进行100%检测,自动剔除厚度不合格件,可防止以下两个问题的发生:①厚度不足件流入客户,模锻后毛坯尺寸偏薄没有热压量或热压时能量过大,都将导致毛坯厚度不足,会导致客户工件加工余量不足;②锤前未热压件流入客户,热压工序在切边工序之后,风冷工序之前,人工摆件进行热压,有可能漏压,导致厚度过大件流入客户。

图5 弯曲厚度检测设备

⑶自动称重仪代替人工摆件电子称称重。自动检测线采用自动称重仪,检测精度由原来的0.5g 提高到现在的0.1g,不满足工艺要求重量的工件会被自动分选出来,防止人工漏检情况发生。

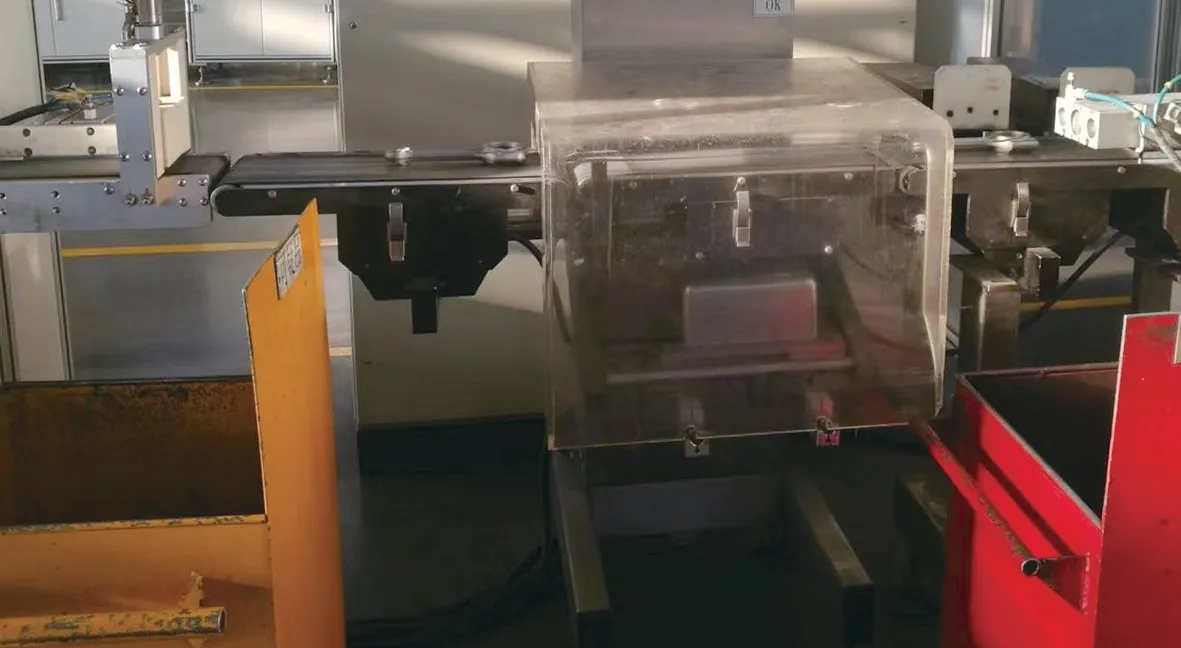

⑷提升生产效率,降低劳动强度。自动检测线探伤工序磁化工位实现自动上料、自动磁化,每次可磁化4 件,而人工线人工上料磁化设备(图6)每次只能磁化1 件。自动线机器人上料磁化设备(图7)保证磁化效果,提高生产效率,降低操作者劳动强度。

图6 人工上料磁化设备

图7 机器人上料磁化设备

⑸实现喷淋涂油并吹干,提高涂油质量。自动检测线的防腐采用喷淋式涂油机,涂油后进行吹干,保证涂油均匀,油残留少,降低操作者劳动强度。人工线在浸油槽中涂油,连杆杆部存油多,转运箱箱底积油,污染客户现场的现象偶有发生。

⑹实现工件周转不落地,降低磕碰伤风险。人工检测线工序间采用叉车周转,自动检测线工序间流转通过传送带,工件周转不落地。自动检测线降低了操作者的劳动强度,同时也降低了锻件中转过程的磕碰伤风险。

⑺保证装箱数量准确。自动检测线在蠕动输送线(图8)控制系统里可以设置装箱数量,在工件满足设置数量时,蜂鸣器会报警提示。人工线在装箱工作台(图9)人工计数,有时会有多件或少件的风险。

图8 双导轨蠕动输送线

图9 人工装箱工作台

自动检测线的改进与优势

图10 所示为2017 年自动检测线设备组成图。图11 所示为2017 年自动检测线工艺流程图,与图2 所示2015 年自动检测线相比主要有以下不同。

图10 自动检测线设备组成图

图11 2017 年自动检测线工艺流程图

⑴减少了一道产品识别工序。2015 年自动检测线使用两台30 万像素相机,满足10m/min 的生产节拍流动检测需求,该相机本身像素较低,功能单一,连杆毛坯特征点处若有油污或者其他杂物易判定为不合格,出现误判现象。2017年自动检测线使用200 万像素相机进行产品识别,可以实现40m/min 的生产节拍流动检测,自身功能强大全面,可以准确识别工件的特征点,屏蔽外界干扰,达到稳定检测的效果。为此,保留一个产品识别工序可满足检测需求,减少产线使用空间,降低设备成本。

⑵蠕动输送线由双蠕动导轨改进为存放工件有效长度2 米的单条蠕动导轨。2015 年建双导轨蠕动输送线见图8,导轨存放工件有效长度1.6 米,存放数量少,变换导轨横向工作位置时故障率高,停机时间长,维修费用高。2017 年建单条导轨蠕动输送线见图12,解决了2015 年蠕动输送线存在的问题,降低了整线故障率。

图12 单导轨蠕动输送线

⑶2015 年涂油机见图13,产出工件表面防锈油多,虽满足防腐要求,但防锈油用量大,污染转运箱,有时污染客户现场。主要原因是涂油输送链较短,吹工件表面油的时间短,吹干效果不理想。2017 年涂油机见图14,总长度增加2 米,涂油机增加油烟油雾净化器。涂油链加长2 米,保证工件有效防腐,没有多余油残留。涂油机入口和出口为防止油烟油雾溢出,飘落到设备和地面上,污染现场环境,在涂油机入口和出口设收集罩,通过管道与油烟油雾净化器连接,收集溢出的油烟油雾,经净化后,沉降的油滴流回油箱再利用,既节约油料又保证了现场环境。

图13 2015 年涂油机

图14 2017 年涂油机

综上所述,自动检测线具备以下优势:

⑴关键工位由设备代替人工检测,降低漏检风险;

⑵增加产品识别装置,改进相机功能,避免混件发生;

⑶提高检测精度,更好地保证质量;

⑷提升生产效率,降低劳动强度;

⑸实现喷淋涂油并吹干,保证涂油均匀,没有多余油残留;

⑹实现产品全线周转不落地,降低磕碰伤风险;

⑺保证装箱数量准确;

⑻自动检测线探伤、装箱工序各设有一组计数装置,生产总数、每箱总数分别计数,数据可单独清零;

⑼外观检测、磁粉探伤工位预留返修工件上线接口,便于返工件检测;

⑽工件输送线具有防堵塞报警、停车功能,前段停车,后段正常工作;

⑾涂油机防溢出油雾的净化回收,传送带流转工件代替柴油叉车周转,改善了现场工作环境,保证员工健康。

结束语

未来,国内制造业将保持自动化高水平发展趋势,基于客户对连杆的机械性能、外观、关键尺寸越来越高的要求,加快具有多种检测功能的自动检测线应用,是现代企业实现高速、连续大批量生产的必然结果。随着公司市场份额的不断扩大,会向市场提供更加优质的发动机连杆精锻件产品,推进自动检测线的改进与应用进程,不仅会使企业获得更高生产效率,更是企业保持持续高质量发展的前提和途径。