基于Deform 的316L 六角螺栓头部模锻成形研究

文/李轶明,侯现仓,祖印杰,宋冬,廉达,李泽奇·唐山首钢京唐西山焦化有限责任公司,河北省煤焦化技术创新中心

螺栓是焦化厂最常用的零部件之一。螺栓由“头部”“杆部”两部分组成,且“杆部”有螺纹,通常用于紧固连接两个或两个以上的、带有通孔的零件,在使用时通常需要螺母进行配合。螺栓的种类很多,按螺栓头部的形状可分为外六角螺栓、内六角螺栓、双头螺栓、圆头螺栓、方形头螺栓等。316L 不锈钢具有耐腐蚀性、耐高温性、抗蠕变性好等特点,被广泛应用于焦化厂的管道、换热器板片、法兰、阀门、螺栓等零件,对延长设备、零件的寿命,提高设备的稳定性等方面有很大的推动作用。

螺栓头部的成形一般采用模锻成形,根据加工材料的不同,其成形工艺也有一定的不同,常用的工艺有冷模锻、温模锻和热模锻。研究螺栓头部的模锻成形,有助于对其成形机理进行分析和讨论,能够为其成形过程提供一定的理论指导。近年来,国内外也有不少学者对螺栓头部的成形工艺进行了许多研究。付利国等对TA15 合金的高强度螺栓模锻成形进行了研究,并通过分析锻件的显微组织和力学性能,得到了适合TA15 合金螺栓模锻成形的工艺参数。汤涛等对GH4169 合金十二角头螺栓热镦成形过程进行了有限元仿真,并对成形工艺参数进行了优化。Doddamani M R 等利用AFDEX 软件模拟双头螺栓闭式模锻成形工艺,对提高零件的使用寿命提供了一定的理论指导。H.,T.,Jin 等利用仿真和试验相结合的方法研究了侧螺栓的辊锻工艺,并利用试验对仿真结果进行了验证。R Rajiev 等利用ANSYS 软件对平头螺栓的成形过程进行了有限元仿真,并分析了摩擦对模具磨损及材料流动规律的影响。S.,S.,Han 等提出了一种有效的方案来消除刚性或弹性区域的塑性变形,并且该方案成功应用于模拟长螺栓锻造过程。林仕伟等研究了不锈钢/碳钢复合螺栓成形过程,得到了不锈钢壁厚和热镦速度对成形结果的影响规律。赵庆云等通过有限元数值模拟和试验相结合的办法,揭示了钛合金六角头螺栓的头部成形原理和变形特点。但目前,有关316L 六角螺栓头部模锻成形的研究还相对较少。

因此,本文以焦化厂化工区域常用的316L 六角螺栓为研究对象,利用Deform-3D 有限元仿真软件对316L 六角螺栓头部的模锻成形过程进行了有限元仿真,揭示了316L 六角螺栓头部在模锻成形中的变形机理,旨在为316L 六角螺栓头部模锻成形的实际生产提供一定的理论依据。

模锻成形方案设计

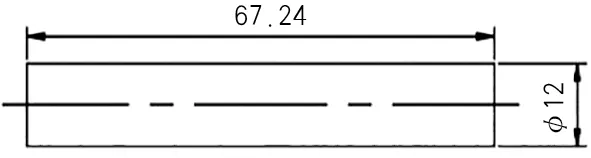

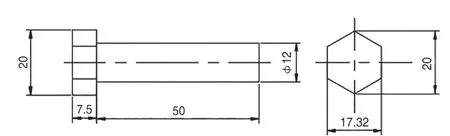

本文研究的对象是焦化厂化工区域常用的316L不锈钢六角螺栓,其规格尺寸为M12×50mm。图1为设计的模锻前的坯料尺寸图,直径为12mm,长度为67.24mm。

图1 模锻前的坯料尺寸图

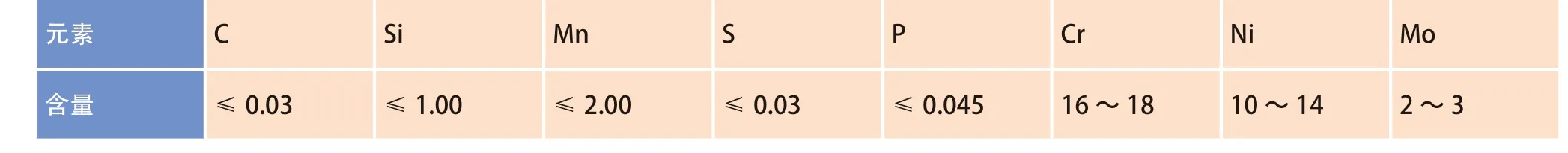

设计所选用的材料为316L 不锈钢(00Cr17Ni14Mo2),其具体成分如表1所示。为了使316L 不锈钢在成形过程中充分发挥其良好的塑性加工性能,保持更稳定的金相组织,成形的方式采用的是模锻成形。

表1 316L 不锈钢化学成分(质量分数,%)

整个成形过程分为三个阶段:第一阶段为坯料与周围环境之间的换热过程;第二阶段为坯料与模具之间的换热过程;第三阶段为坯料的模锻成形过程。其具体的有限元仿真过程在下一节做具体分析。

模锻成形数值模拟设计

有限元模型的假设

在六角螺栓模锻成形过程中,“头部”是主要变形区域,并且“头部”的变形主要分为两种形式:一是轴向的压缩;二是径向的延展。同时还要将锻件与周围环境及模具之间的换热过程、模具材料的选择等因素都考虑进来。因此,在六角螺栓的有限元模型设计过程中,做出了如下假设。

⑴定义上、下模具均为刚性体。在六角螺栓的实际成形中,模具的变形非常小,可视为不发生变形,且对于模具的磨损也忽略不计。因此,在有限元仿真中也这样设置,与实际保持一致。

⑵定义锻件为塑性体。在六角螺栓模锻成形中,锻件发生的是永久的塑性变形和弹性变形。其中,永久的塑性变形是主要目的,而将弹性变形忽略不计。因此,在有限元仿真中也将锻件设置成塑性体。

⑶上模具匀速运动。在实际成形中,模具的运动速度不是一个恒定的值,而是一个加速-匀速-减速的运动过程,但为了方便研究模锻过程,将上模具的运动定义为匀速运动。

⑷均匀性假设。锻件在实际的变形过程中,各部位并不是均匀变形的,但模锻又是对称的成形工艺,且锻件也为对称的塑性体,但在研究时,将锻件的受力、变形假设为均匀的。

传热边界条件的设置

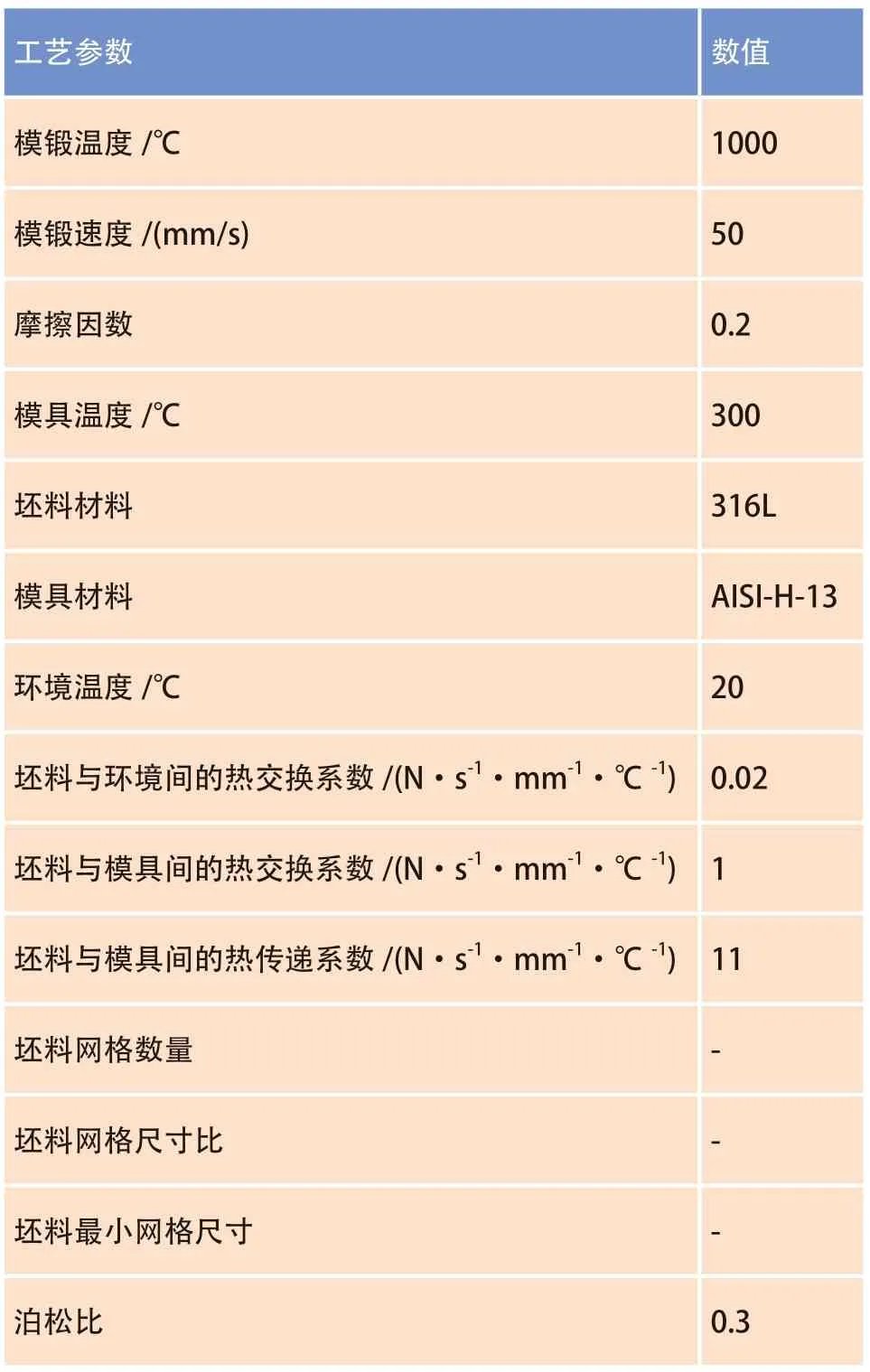

在六角螺栓的模锻成形中,传热边界条件对模锻结果有很大影响。因为在模锻过程中,锻件会与周围环境发生热交换、与模具发生热传递,同时还会由于摩擦及变形产生热。因此,在有限元仿真中要将这些因素对模锻结果的影响考虑进来。表2 给出了316L 六角螺栓模锻成形过程中的相关工艺参数的设置情况。

表2 316L 六角螺栓模锻仿真工艺参数

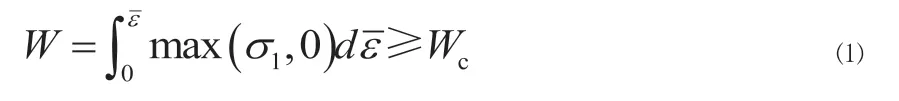

遵循的损伤准则

锻件在模锻成形中会产生断裂、损伤等现象,因此在模拟六角螺栓模锻成形时,要添加损伤准则。断裂损伤准则有许多种,本文选用的是Deform 默认的Crockroft-Latham(C-L)损伤准则,该准则形式简单、易于嵌入到有限元软件中,适用于绝大多数的模锻成形数值模拟,其表达式如下:

式中:

——最大主应力;

——断裂应变积分能量W 的临界值;

——等效塑性应变。

模型的建立

图2 为焦化厂化工区域常用的一种316L 不锈钢六角螺栓尺寸示意图,其规格尺寸为M12×50mm。

图2 模锻后的工件图

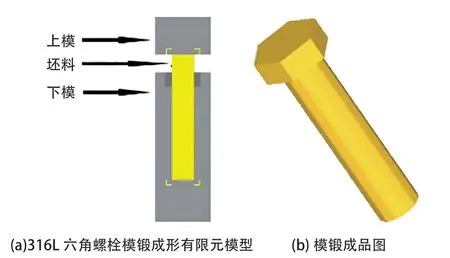

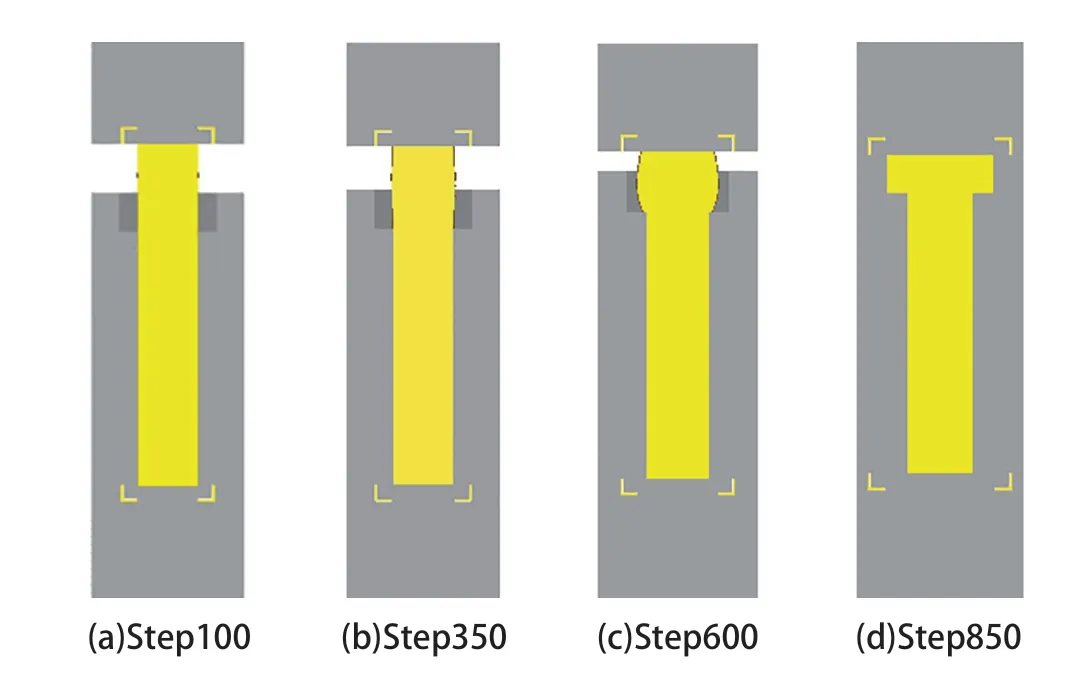

模锻过程仿真通过Deform 6.1 来完成。首先利用CREO 绘制出六角螺栓坯料和上、下模具的三维模型,并保存成.STL 格式,然后将其导入Deform 软件的前处理中,建立模锻过程的有限元模型。接着对导入的模具和坯料进行基本参数的设置,并对其位置、运动参数、热交换参数等进行设置,如图3 所示。最后生成有限元仿真数据库,开始进行模锻过程数值模拟。模拟过程共设置850 步,其中前50 步为坯料与周围环境间的热交换过程,50 ~100 步为坯料与模具及周围环境间的传热、换热过程,100 ~850 步为坯料模锻成形过程。模锻过程简图如图4 所示,步长间隔为250 步。其中,为了更清楚地了解坯料在模锻成形中各部位的变化情况,选取模型的1/2 进行观察。

图3 有限元模拟

图4 模锻过程简图

结果与讨论

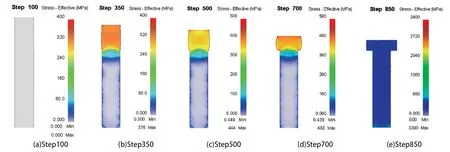

锻件等效应力场分布图

图5 为螺栓锻件在模锻成形过程中的等效应力场的分布图。从图中可以看出,螺栓锻件应力主要集中在“头部”,因为“头部”为主要变形区域;模锻开始时,应力主要集中在锻件“头部”与“杆部”连接的地方,随着模锻的进行,分布在锻件上的应力有所增大,且最大应力区域逐渐向“头部”的中心移动。到了模锻后期,螺栓锻件整体的应力逐渐减小到0,标志着成形结束。图中显示,最大应力为3390MPa,这是由于模锻后期可能存在 “飞边”,“飞边”处的应力在模具的挤压下,可能会很大,属于正常现象。

图5 模锻过程锻件等效应力场分布图

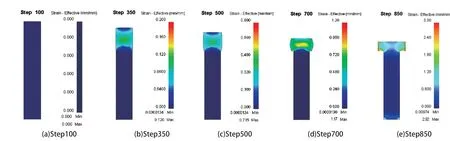

锻件等效应变场分布图

图6 为螺栓锻件的等效应变随着时间的变化情况。从图中可看出,锻件的高应变区域主要分布在锻件“头部”的中心位置,由中心向边缘,应变逐渐变小,应变区域整体呈轴对称分布。随着模锻的进行,应变逐渐变大,进入模锻末期,锻件“头部”中心位置成形基本完成,边缘位置还在继续,故中心的应变低于边缘。最后,锻件“头部”的边缘位置的应变最高为2.92,这是由于在上、下模具的作用下,锻件要充满整个模具,而边缘又是最难到达的位置,故受到的力较大,应变也就最大。

图6 模锻过程锻件等效应变场分布图

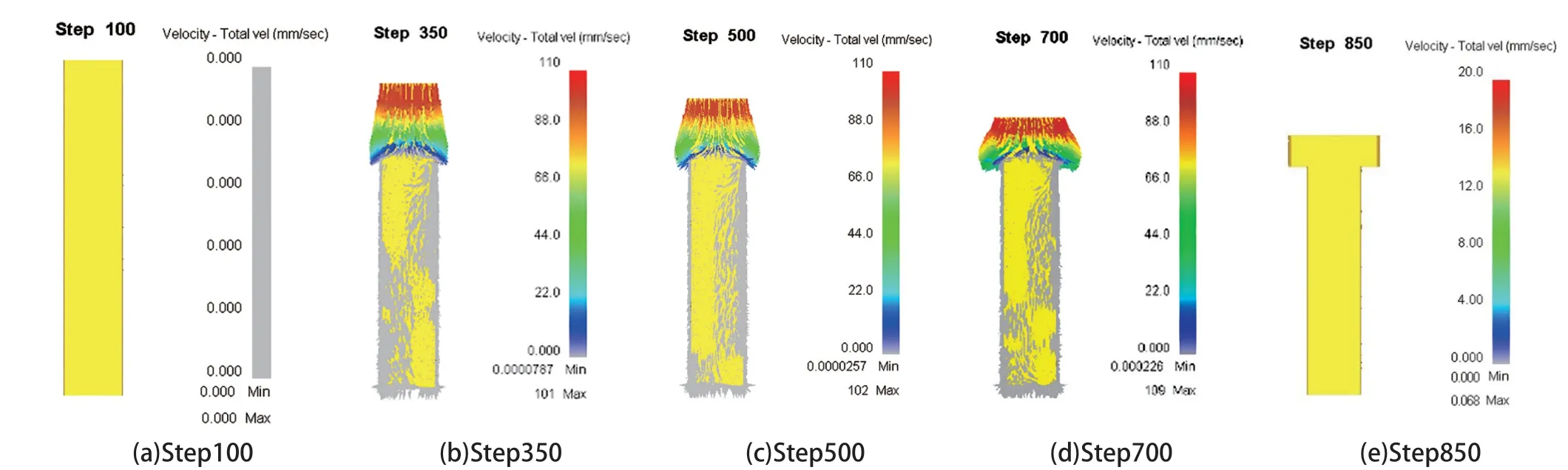

锻件金属流动规律图

图7 给出了螺栓锻件在成形过程中的金属流动情况。由图可知,锻件“头部”的金属流动速度从上往下由大变小,这是由于锻件在成形过程中,上模具为主动运动,带动锻件向下运动,故锻件“头部”的上部分的运动要超前于下部分,产生的形变也快于下部分,故金属流动速度也最大。从整体来看,锻件“头部”上部分的金属流动主要为轴向运动,下部分的金属流动轴向、径向都有,这说明螺栓锻件“头部”的成形是轴向压缩和径向延伸的混合变形。整个模锻过程中,金属流动的速度呈先增大后减小的趋势变化,进入模锻后期,速度逐步趋于为0。

图7 模锻过程锻件金属流动规律图

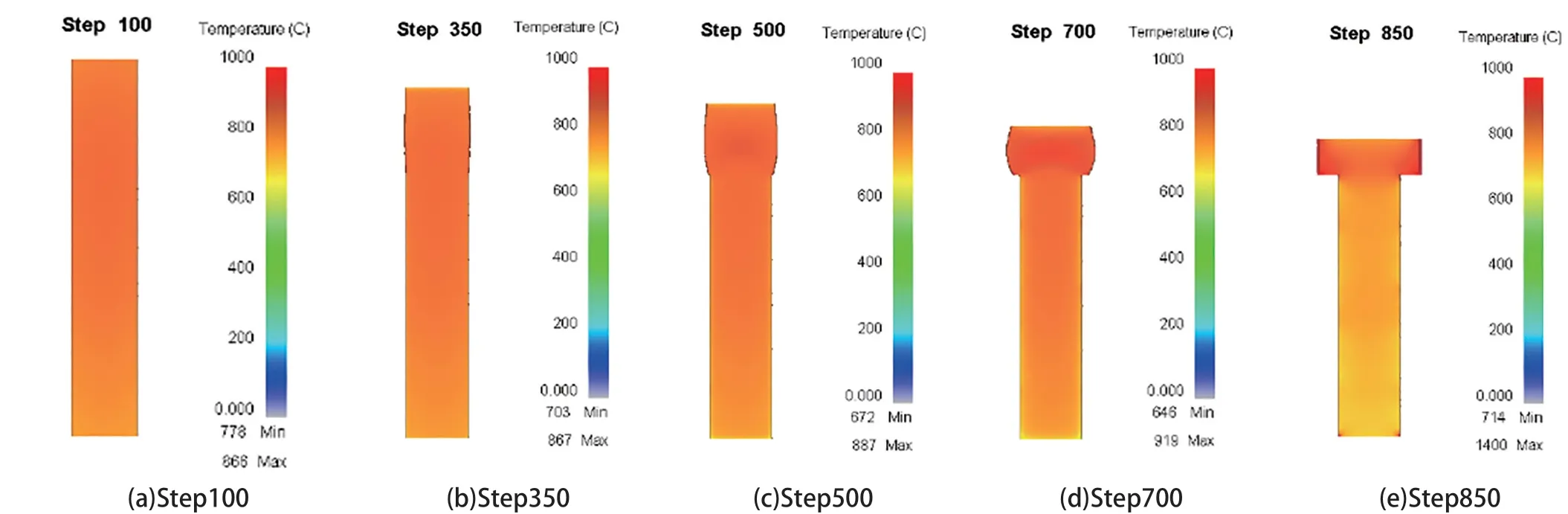

锻件温度场分布图

图8 记录了螺栓锻件温度场随着模锻进程的变化。其中前100 步为锻件与模具及周围环境的换热过程。在100 步时,锻件中心位置的温度高于表面,这是由于锻件表面与模具接触,发生了热传导。随着变形继续,锻件的温度逐渐升高,最高温度可达1400℃,最高温度主要出现在螺栓锻件“头部”的中心位置,这是由于“头部”是主要的变形区域,锻件发生塑性变形,金属大量流动,金属晶体发生相对移动,摩擦会使金属锻件产生内能,故温度高于其他区域。随着模锻的进程,螺栓锻件的温度先增大后降低,模锻完成时,锻件温度最低,然后进入自然降温阶段。

图8 模锻过程锻件温度场图

结论

⑴螺栓锻件的应力场、应变场、温度场、金属流动速度等在模锻过程中均呈对称分布,说明螺栓锻件在模锻成形过程中,同一截面上的所有位置变形都是均匀的。

⑵螺栓头部的应力场、应变场、温度场、金属流动速度均随着模锻成形的进程呈先增大后减小的趋势变化。

⑶“头部”是螺栓锻件的主要变形区域,该区域的变形主要有两种类型:一是轴向压缩;二是径向延伸。螺栓锻件的心部变形主要以压缩变形为主,锻件的表层则是压缩变形及剪切变形的混合变形。

⑷通过分析螺栓锻件在模锻过程中的应力场、应变场、温度场、金属流动速度等变化规律,揭示了螺栓锻件成形机理,对螺栓“头部”模锻成形具有一定的指导意义。