含Ag 硬质涂层的结构及其摩擦腐蚀与 抗菌特性的研究进展

吴耀佳,张懋达,付永强,周飞

(南京航空航天大学 直升机传动技术国家级重点实验室,南京 210016)

随着科技的发展和人类需求的不断增加,人们对于海洋的探索不断深入,船舶、海上钻井平台和海洋探测传感器的工程基础设施得到快速建设。这些设备长期浸泡在海水中,受到海水、生物附着和温度波动等因素的影响,这就导致了这些机械设备的工作环境更加复杂多样化。不仅要面临传统的摩擦磨损产生的失效,同时海水环境中的海水腐蚀和生物腐蚀(水中微生物附着在水润滑部件表面形成生物膜,这些生物膜主要由细菌、真菌和微型藻类等微生物及其代谢物与水中的有机物粘结而成,由此生物膜引起的微生物腐蚀都会直接或间接地影响金属部件的服役寿命)[1]也对零部件产生极大的损害。这些复杂环境会加速阀门活塞、齿轮、轴承、泵等关键部件的磨损甚至失效,其中因海洋微生物附着引起腐蚀的材料占涉海材料总量的70%~80%,每年因微生物腐蚀造成的损失高达上千亿美元[2]。近年来,很多研究人员利用纳米复合材料的互补性质,研究了纳米复合材料在金属表面的功能化作用,既能利用金属的优良成形性能,又能利用纳米复合涂层在水环境中的优异的摩擦学性能和抗菌性能。在这类材料中,由于Ag 具有多种多样的功能,并有可能通过选择合适的基底支持这种贵金属来调整涂层的实际特性,因此含Ag 硬质涂层得到了广泛的研究。二元含Ag 硬质涂层因具有优良性能而受到广泛研究,其中最具代表性的涂层之一是Ag-DLC 涂层。DLC 涂层虽然结合了高耐磨性和低摩擦系数的优点,但是高残余应力和粘着失效限制了这种涂层的使用性。将Ag 掺入涂层中,可以减少残余应力,从而降低涂层过早粘附失效的风险。另外,人们对Ag-DLC 涂层的性质进行了大量的研究,研究表明,这些材料的微观结构、力学性能和抗菌性能在很大程度上取决于沉积条件[3],可知,致密的微观结构往往可以获得更好的机械性能和力学性能。传统硬质涂层虽然性能好,例如过渡金属氮化物CrN 具有高强度和较好的抗腐蚀性[4],但是在实际服役工况下,传统硬质涂层的自润滑性能较差,这迫切需要开发研究耐磨抗生物粘附的涂层材料和技术。为此研究人员通常将Ag 类固体润滑剂添加到硬质涂层中,以改善涂层在海洋条件下的摩擦学性能。掺杂Ag 的CrN/Ag涂层进入研究人员的视野,CrN/Ag 涂层不仅微观结构发生了变化[5],而且硬度和杨氏模量随着Ag 含量的增加而先增加后减小,并且Ag 元素的掺杂也确实改善了涂层在海水中因微生物发生腐蚀的问题。另外,Cr 元素以及通过电沉积获得的Cr 涂层的特性已经得到了广泛的研究[6-8],为了继续改善含Ag 硬质涂层的力学性能,人们针对三元MeN/Ag 涂层展开了探索,其中Me 是各种合金元素之一。随着三元TiN/Ag、CrN/Ag、ZrN/Ag 涂层的进一步改善发展,获得了优异的摩擦学特性和抗菌性能。研究人员将电弧离子镀与磁控溅射两种方法相结合,继续进行元素的掺杂,将部分涂层调整为四元微结构,制备出的CrSiN/Ag涂层、TiCN/Ag 涂层和ZrCN/Ag 涂层的晶相结构则会受到制备参数变化的影响而发生变化[9-12],涂层中Mo、Si、Ag 元素含量的增加使得晶粒逐渐细化,晶粒尺寸减小[13-14]。随着科技的发展和工况环境的复杂多样化,人们对传统硬质涂层提出了更多的要求,研究制备新型多元涂层势在必行,并且具有良好的发展前景,尤其是多元含Ag 的硬质涂层因其具有优良的综合性能,已经成为研究的热点,受到人们的广泛关注。

1 二元Ag-DLC 涂层特性

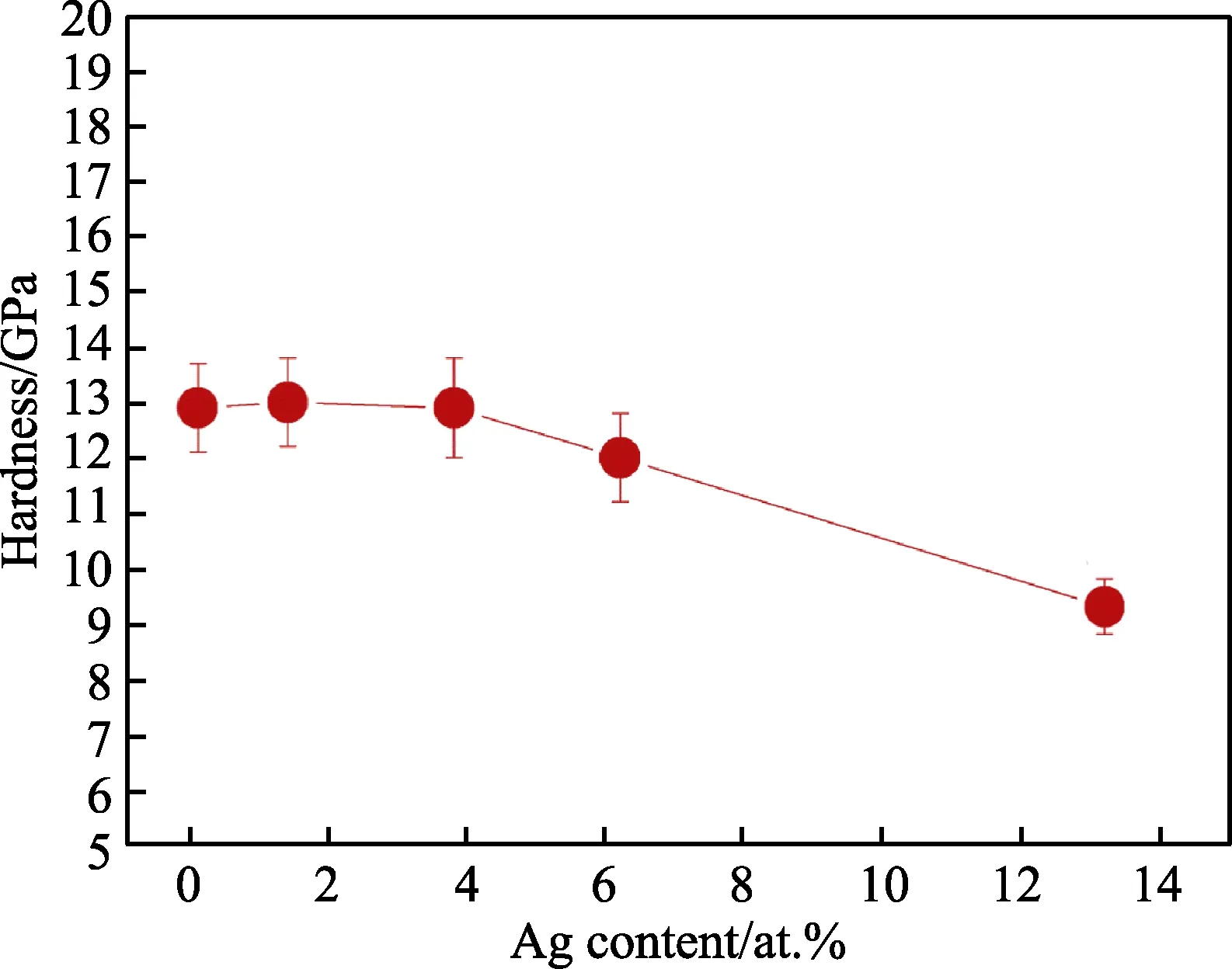

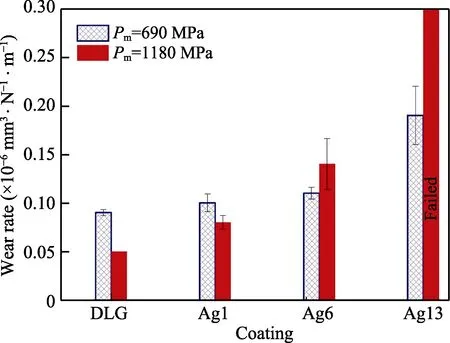

DLC 涂层虽然具有高耐磨性和低摩擦系数的优点,但是高残余应力和粘着失效是这种涂层的主要局限性。将Ag 掺入涂层中,可以减少残余应力,从而降低涂层过早粘附失效的风险。Manninen 等人[15]使用直流磁控溅射沉积技术制成含Ag1.3%~13.1%(以原子数分数计)的Ag-DLC 涂层,并讨论了Ag 含量对涂层的力学性能和摩擦学性能的影响。从图1 可以看出,涂层的硬度随Ag 含量的增加,呈现先增加后减小的变化趋势,其中DLC 涂层和低Ag 含量的Ag-DLC 涂层的硬度都在13 GPa 左右,但是随着Ag含量的增加,含13.1%Ag 的Ag-DLC 涂层硬度降低到9.3 GPa。DLC 涂层的硬度主要是由碳原子的结构和结合能控制,sp3/sp2比越高,涂层硬度就越高。高Ag 含量的Ag-DLC 涂层的硬度下降,主要是由于较大的软Ag 团簇与在碳基质中形成的类石墨键的结合。同时,在不同接触压力下,对涂层进行了摩擦实验。如图2 所示,在较低的接触压力下(690 MPa),DLC 涂层和低Ag 含量的Ag-DLC 涂层的磨损率相似,但含Ag 涂层的磨损率略高,这与它们相似的结 构和力学性能一致。对于含13.1%Ag 的涂层,磨损率几乎翻了一倍,摩擦系数也遵循着相同的趋势。在较高的接触压力下(1180 MPa),磨损率随着Ag 含量增加而稳步增加。较低Ag 含量的涂层和DLC 涂层在高接触应力下的磨损率和摩擦系数都有所下降。

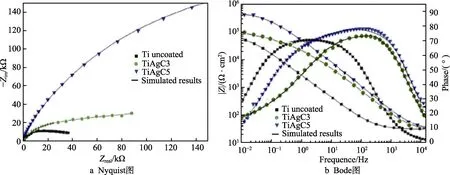

Mazare 等人[16]使用热离子真空电弧技术在基底(Ti)上制备了Ag-DLC 涂层(Ag 分别为3.9%和5.7%),并研究其耐腐蚀和抗菌性能。图3 是涂层的电化学阻抗谱。从图3a 中看出,涂层样品的半圆直径明显大于基底(Ti)的半圆直径,而且TiAgC5 涂层(Ag 为5.7%)的半圆直径大于TiAgC3 涂层(Ag为3.9%)的半圆直径。由图3b 也可以看出Ag-DLC涂层的阻抗模值比基底(Ti)的阻抗模值高,说明掺杂Ag 后,Ag-DLC 涂层的耐腐蚀性能有所提高。

图1 Ag-DLC 涂层的硬度[15] Fig.1 Hardness of Ag-DLC coatings[15]

图2 Ag-DLC 涂层的磨损率[15] Fig.2 Wear rate values of Ag-DLC coatings[15]

图3 Ag-DLC 涂层的电化学阻抗谱[16] Fig.3 EIS of Ag-DLC Coating: a) Nyquist plots; b) Bode plots[16]

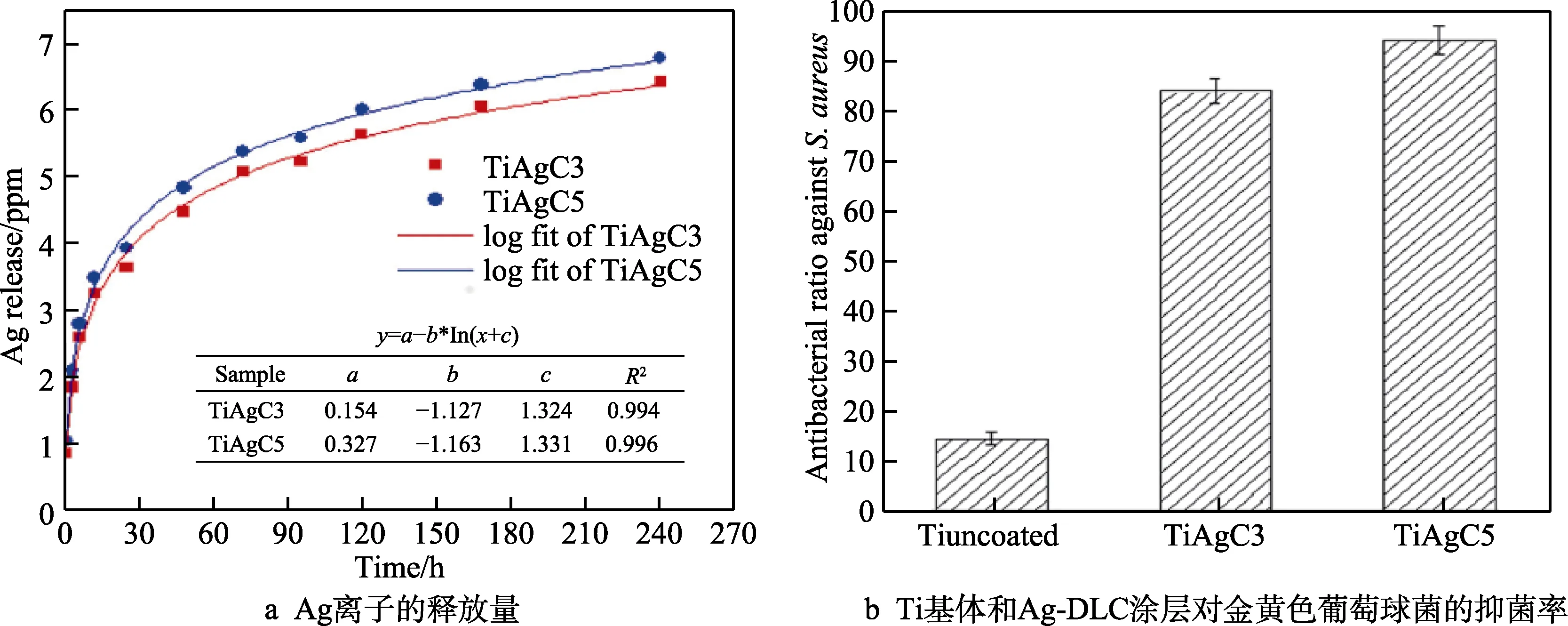

图4 Ag 掺杂涂层的抑菌性能[16] Fig.4 Anti-bacterial performance of Ag doped coating: a) Ag release; b) anti-bacterial ratio of Ti uncoated and Ag-DLC coatings against S. aureus[16]

众所周知,Ag 具有很好的抗菌效果,因此很多研究人员在DLC 涂层中掺杂Ag,并且研究了其对不同细菌的抗菌效果。为了使涂层有抗菌活性并且保持较长时间,首先要考虑的是要有Ag 离子的释放并且是持续释放。由图4a 可以看出,Ag-DLC 涂层具有在PBS 溶液中能够持续释放Ag 离子的能力。接下来 就是确定Ag-DLC 涂层对于金黄色葡萄球菌的抗菌能力。图4b 是涂层对于金黄色葡萄球菌的抗菌率(24 h),可以看出Ag 为3.9%和5.7%的Ag-DLC 涂层对于金黄色葡萄球菌的抗菌率分别达到了84.2%和94.2%,而Ti 基底对于金黄色葡萄球菌的抗菌率仅为14.5%。故可以看出,Ag-DLC 涂层不仅具有抗菌活性,并且具有作为长期抗菌涂层的适用性。

Písařík 等人[17]也对Ag-DLC 涂层的抗菌性进行了研究,得出随着Ag 含量的增加,涂层对于金黄色葡萄球菌和铜绿假单胞菌的抗菌率增加,但是Ag 为1.07%的Ag-DLC 涂层的抗菌效果随时间变化是减弱的,并且在24 h 后几乎没有抗菌效果。可以分析得出Ag 含量过低的涂层不适用与于长期抗菌材料。

2 三元MeN/Ag(Me=Cr, Ti, Zr)涂层特性

人们对于涂层承受环境的能力和使用寿命提出了越来越高的要求,原有的二元涂层在一定程度上已不能满足摩擦防护的要求。Ruden 等人[18]发现,在AISI 304 基底上沉积CrN 涂层,可获得比基体更好的耐腐蚀性能,在涂层中掺杂Ag 或Cu 等第三种元素可以调整结构和提高性能,使这种复合膜具有多种功能[19-23]。含Ag 化合物的涂层能有效地抑制生物膜的形成,故三元含Ag 涂层成为研究人员的研究目标。Cai 等人[5]采用磁控溅射技术在316L 不锈钢基底上制备了不同Ag 含量的CrN/Ag 涂层,对涂层在人工海水中的耐腐蚀性能和抗菌性能进行了评估,以考察其潜在的海洋应用。同时Zhao 等人[24]采用多弧离子镀系统在钛合金表面沉积了TiN/Ag 多层膜,并且顶层分别为TiN、Ag 和TiN-Ag。TiN/Ag 多层膜中的Ag层可以通过扩散将Ag 离子不断释放到表面,具有长期的抗菌作用,并且TiN 层具有较高的硬度和耐磨性[25]。Ju 等人[26]使用反应磁控溅射沉积不同 Ag 含量的ZrN/Ag 涂层,研究了其力学和摩擦学性能;Wickens等人[27]采用磁控溅射法制备了ZrN/Ag 纳米复合涂层,研究了其对金黄色葡萄球菌和表皮葡萄球菌的抗菌效果,同时,也探究了抗菌纳米复合材料在抗感染领域的应用;Kertzman 等人[28]采用非平衡反应磁控溅射法制备了ZrN/Ag 纳米复合涂层,定量测定了涂层对表皮葡萄球菌、金黄色葡萄球菌和大肠杆菌的抗菌性能,发现含Ag 硬质涂层具有一定的抗菌性。

2.1 三元MeN/Ag(Me=Cr, Ti, Zr)涂层的结构及其摩擦学性能

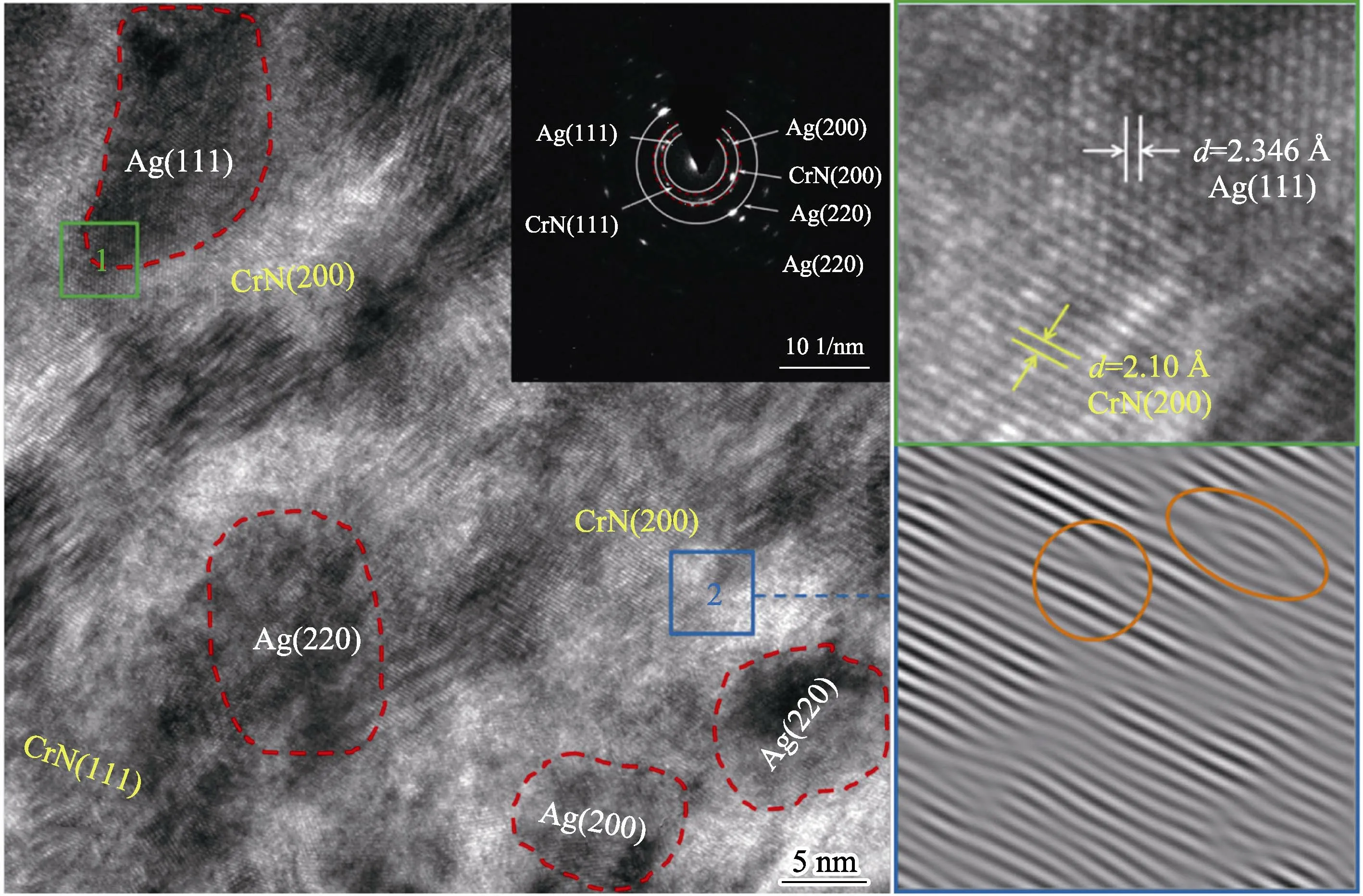

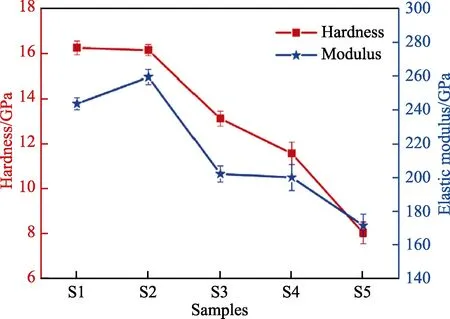

研究人员分析了CrN 涂层和CrN/Ag 涂层的XRD图谱,发现CrN/Ag 涂层由多晶面心立方结构的CrN和Ag 组成,与非平衡磁控溅射CrN/Ag 涂层[29]测试结果基本一致。为进一步研究CrN 相和Ag 相,通过HR-TEM 对Ag 为18.37%的CrN/Ag 涂层进行表征。从图5 中可以看出,纳米银颗粒广泛分布并嵌入在CrN 基体中。SAED 图也显示了fcc-CrN 和fcc-Ag 共存,其中特征衍射环对应于CrN(Ag)相的(111)、(200)面和Ag 相的(220)面。CrN 涂层(S1 样品)和CrN/Ag涂层(S2~S5 样品)的硬度和弹性模量如图6 所示,Ag 含量低的CrN/Ag 涂层的硬度与CrN 涂层硬度基本相同。事实上,少量的Ag 掺杂几乎不能抑制CrN晶粒的生长与位错的运动,不能改变整个涂层的微观结构[30],但随着Ag 含量的增加,硬度值大大降低。当Ag 为4.96%(图6 中S2 样品)时,弹性模量增大,这是由于韧性金属Ag 固溶强化CrN 所致。这可以从微观结构上解释,Ag 含量低的涂层比Ag 含量高的涂层具有更小的Ag 晶粒和更多的晶界,可以有效地抵抗外界载荷[5]。

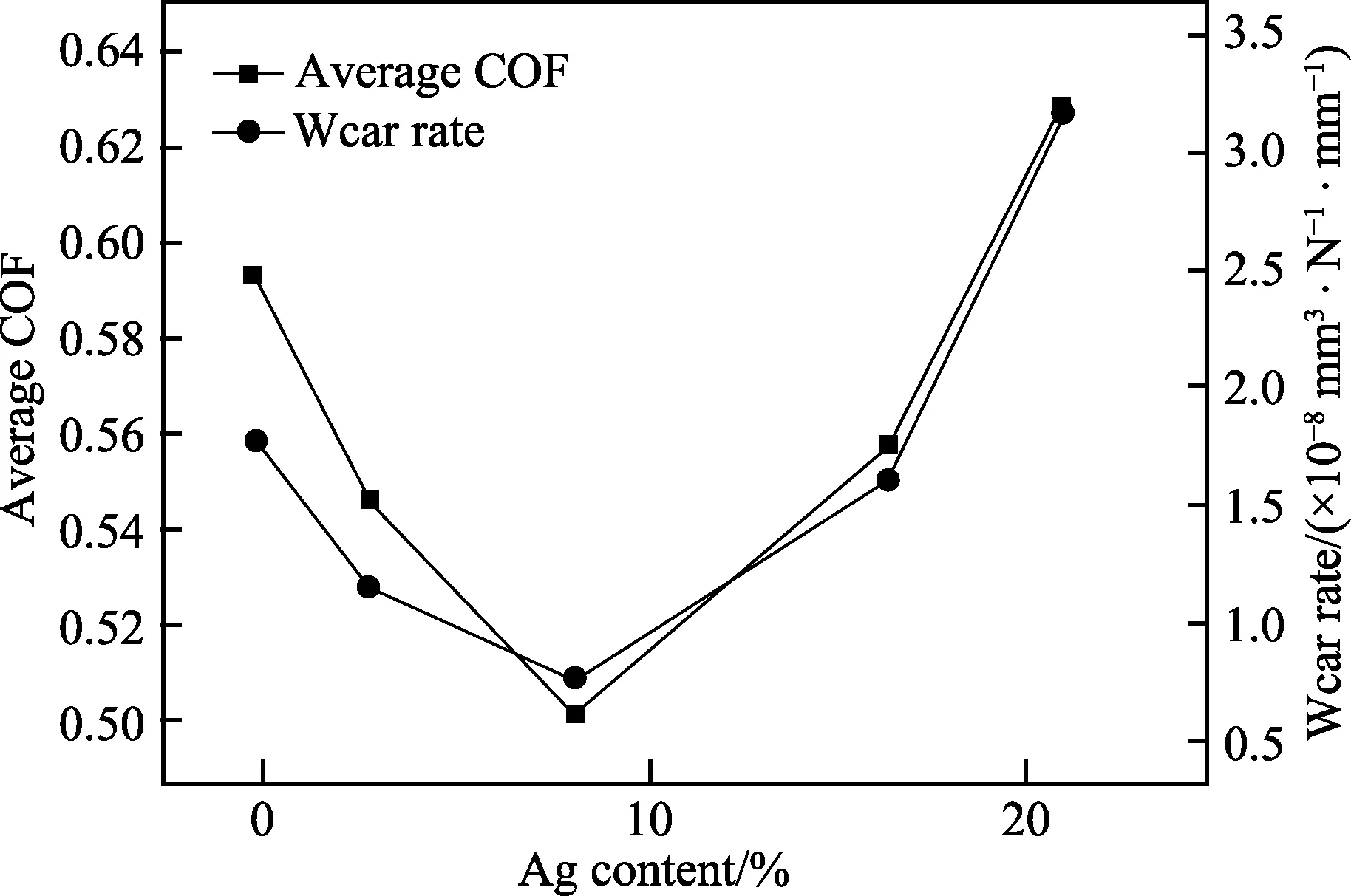

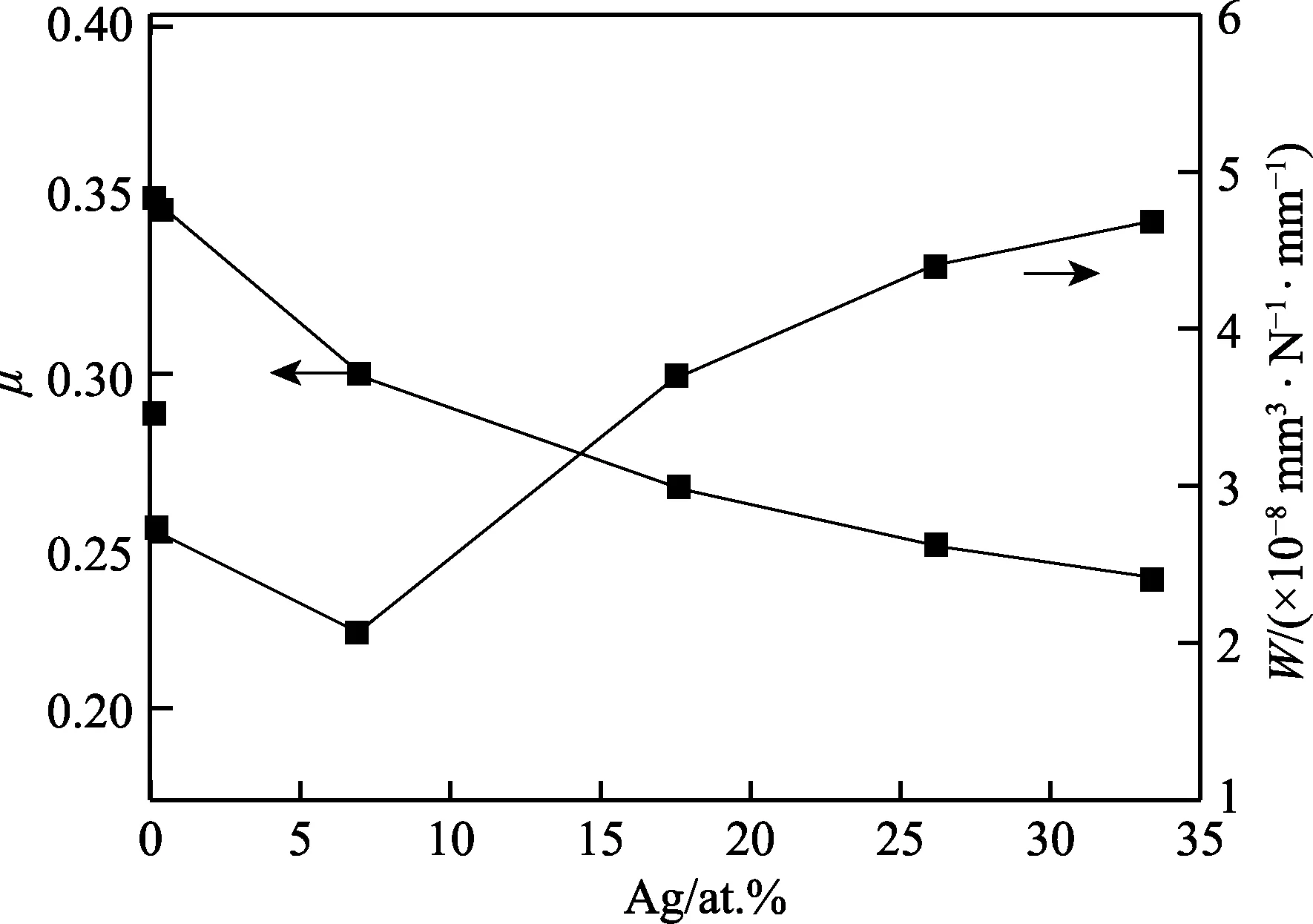

喻利花等人[31]对CrN/Ag 涂层的摩擦学性能进行了研究,由图7 可以看出,涂层的平均摩擦系数及磨损率随Ag 含量升高,呈现先降低后升高的趋势。当Ag 为8.3%时,平均摩擦系数及磨损率最小,这主要是由于低剪切强度的Ag 相能够减缓摩擦副与磨痕表面的相互作用。

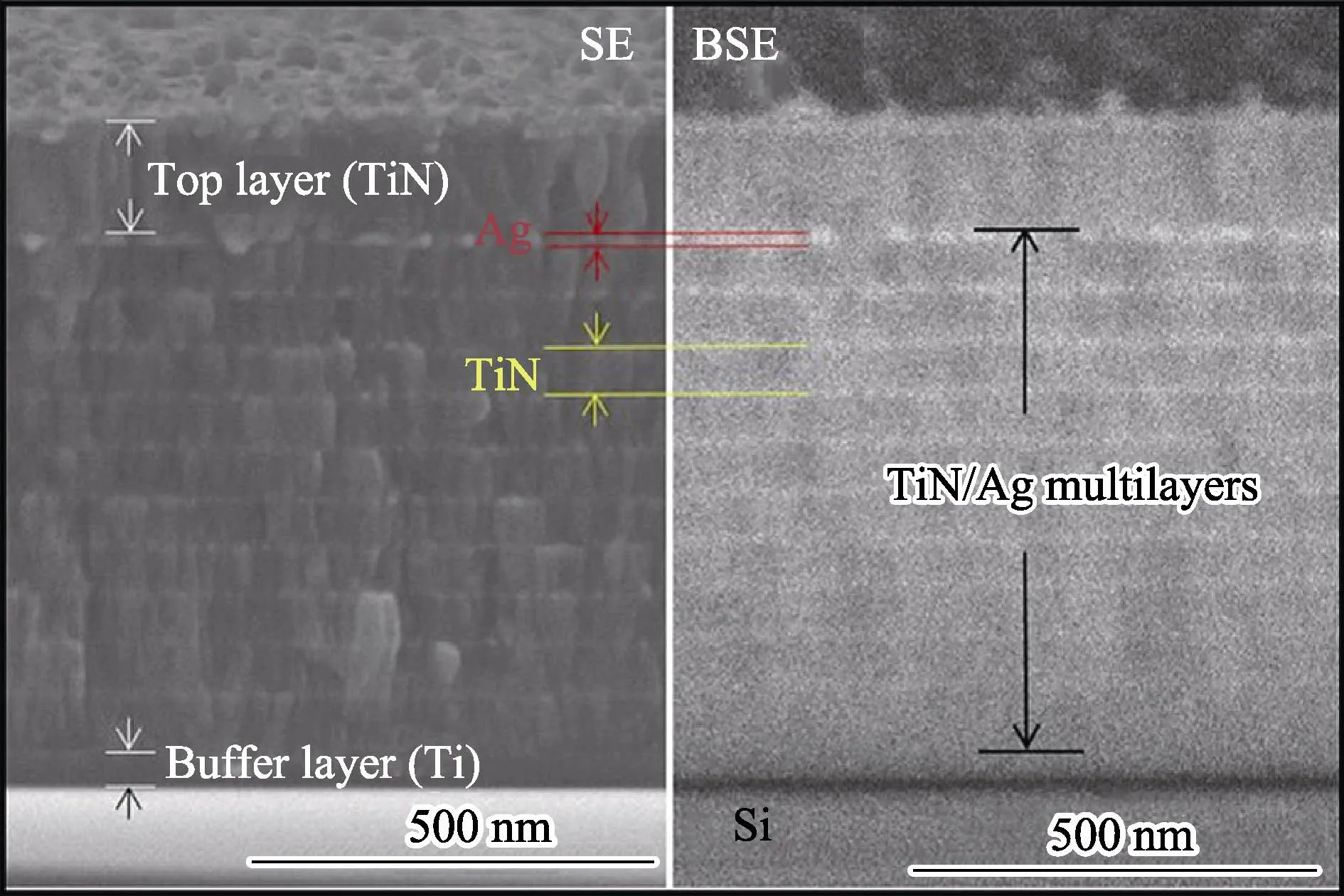

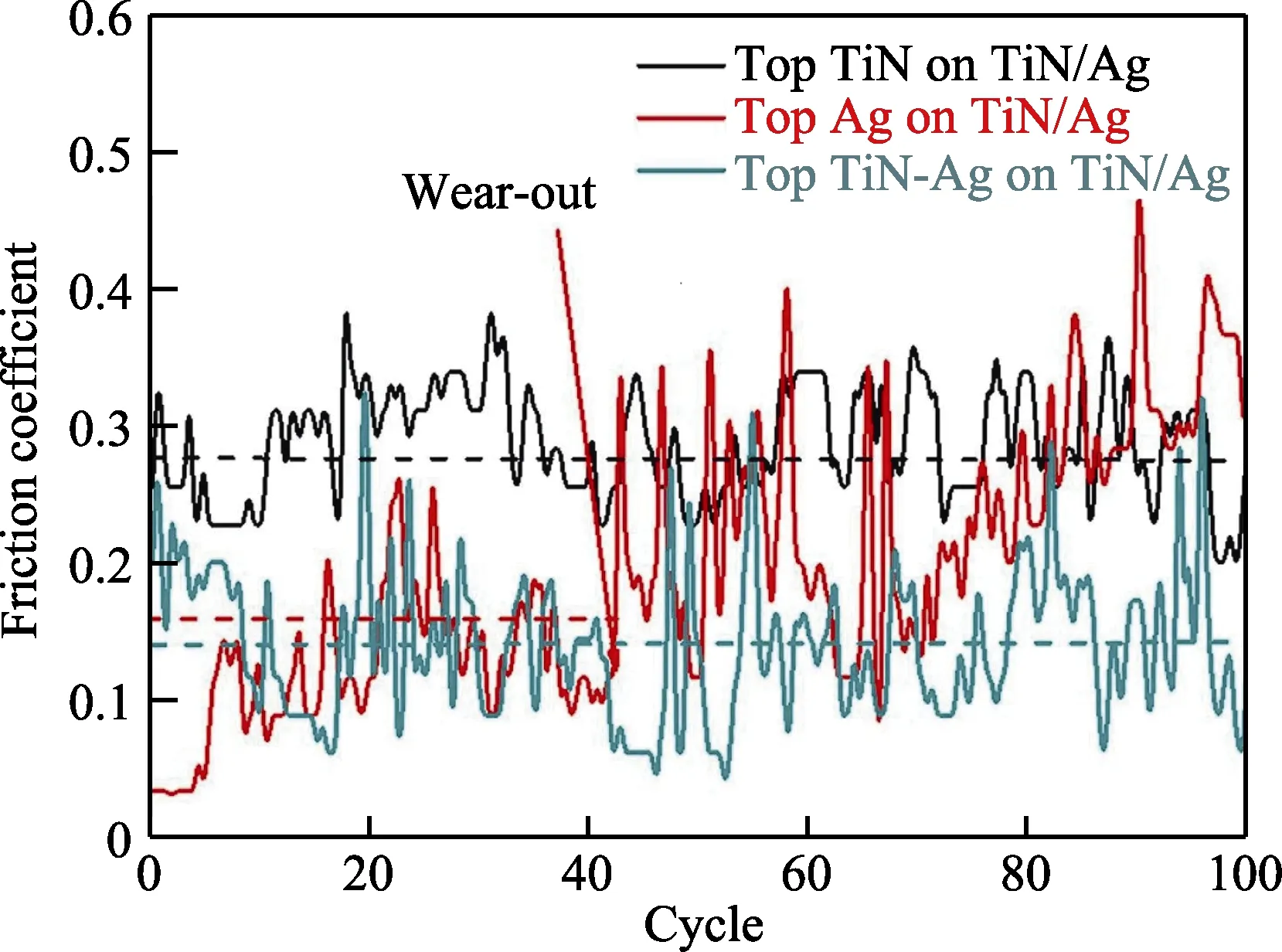

图8 是TiN/Ag 多层膜(TiN-Ag 层、TiN 和Ag层各自沉积在TiN/Ag 复合层上)顶层为TiN 层的SEM 图片。从背散射电子图像(BSE)中可以看出,亮层是Ag 层,暗层是TiN 层。在图8 中发现,界面处容易发生扩散现象,这是由于多弧离子镀沉积过程中,Ag+和Ti+的能量较高。图9 是不同顶层的摩擦系 数,TiN/Ag 顶层的摩擦系数最低,这是由于其表面光滑。故在薄膜表面添加适量的Ag 可以起到润滑作用,能有效降低表面粗糙度和摩擦系数,提高耐磨性。

图5 CrN/Ag 涂层(Ag 为18.37%)的HR-TEM[5] Fig.5 HR-TEM of CrN/Ag coating (Ag 18.37%)[5]

图6 CrN 和CrN/Ag 涂层的硬度和弹性模量[5] Fig.6 Hardness and elasticity modulus of CrN and CrN/Ag coatings[5]

图7 CrN/Ag 涂层的平均摩擦系数及磨损率[31] Fig.7 Average friction coefficient values and wear rate values of CrN/Ag coatings[31]

图8 TiN/Ag 纳米多层膜的SEM 图像[24] Fig.8 SEM images of TiN/Ag nano-multilayer[24]

图9 不同顶层材料的摩擦系数[24] Fig.9 The friction coefficient values of different top layer materials[24]

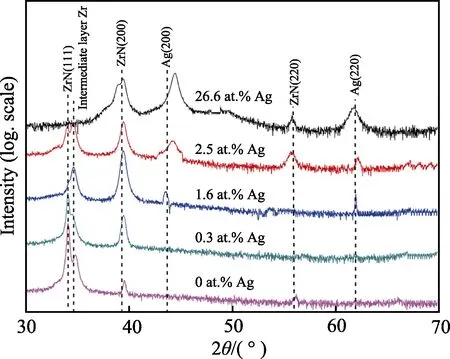

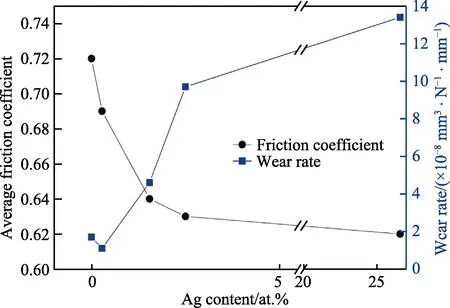

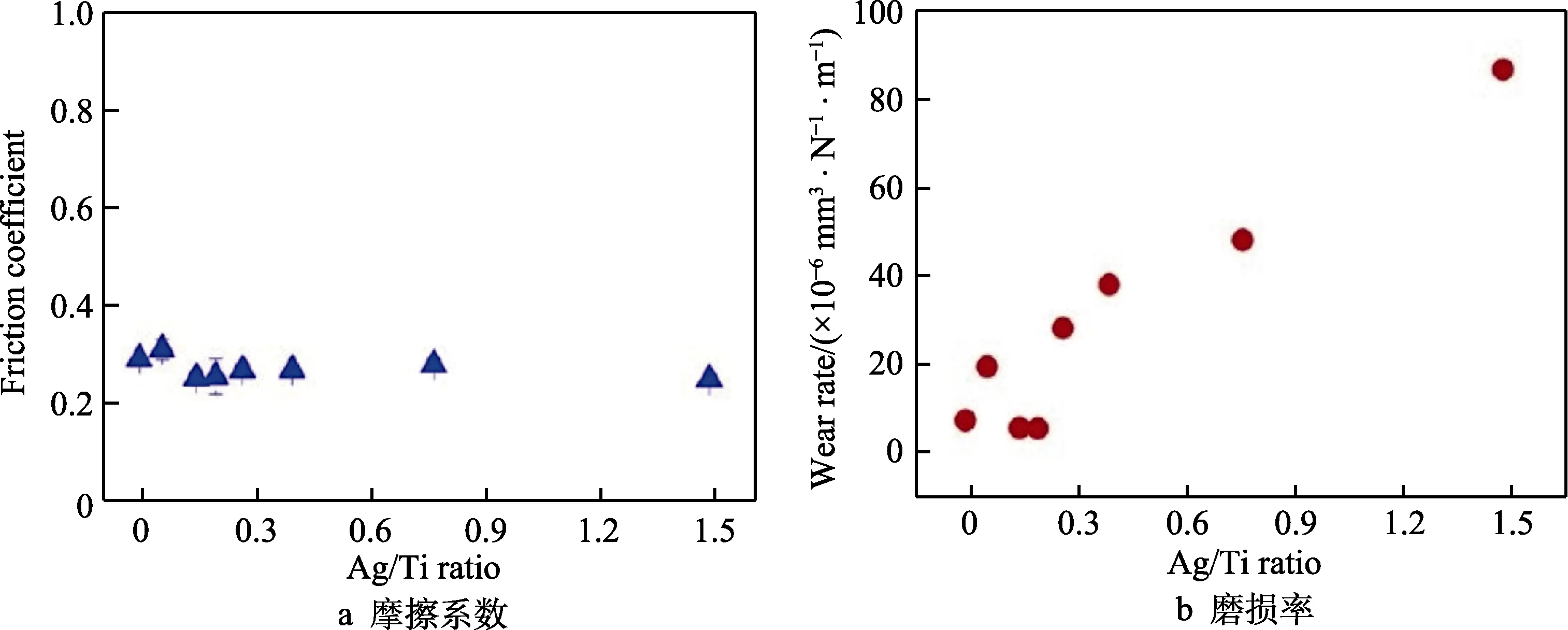

图10 是不同Ag 含量的ZrN/Ag 涂层对应的XRD图谱。从图中可以看出,具有面心立方(fcc)结构的ZrN 涂层出现了(111)和(222)两个衍射峰,并且向(111)衍射峰择优取向。随着Ag 含量的增加,涂层的衍射峰逐渐变宽。图11 是ZrN/Ag 涂层的平均摩擦系 数和磨损率,从图中可以看出,随着Ag 含量的增加,ZrN/Ag 涂层的平均摩擦系数逐渐减小,然后保持稳定,当Ag 为26.6%时,平均摩擦系数最小。随着Ag含量的增加,ZrN/Ag 涂层的磨损率先略有下降,然后逐渐增加。

图10 ZrN/Ag 涂层的XRD 图谱[26] Fig.10 XRD patterns of ZrN/Ag coatings[26]

图11 ZrN/Ag 涂层的平均摩擦系数和磨损率[26] Fig.11 Average friction coefficient values and wear rate values of ZrN/Ag coatings[26]

可以看出,三元MeN/Ag(Me=Cr, Ti, Zr)涂层掺杂Ag 后,涂层的摩擦系数和磨损率都会降低,但是掺杂Ag 过多后,摩擦系数和磨损率都有上升的趋势。这主要是当Ag 含量非常大和偏析程度很高时,由于Ag 的扩散和偏析,导致残留在顶层下的不稳定多孔基质增多。因此,机械加载会使气孔发生塌陷,使涂层的最上层发生崩解,从而使摩擦系数和磨损率增大。

2.2 三元MeN/Ag(Me=Cr, Ti, Zr)涂层的耐腐蚀性能

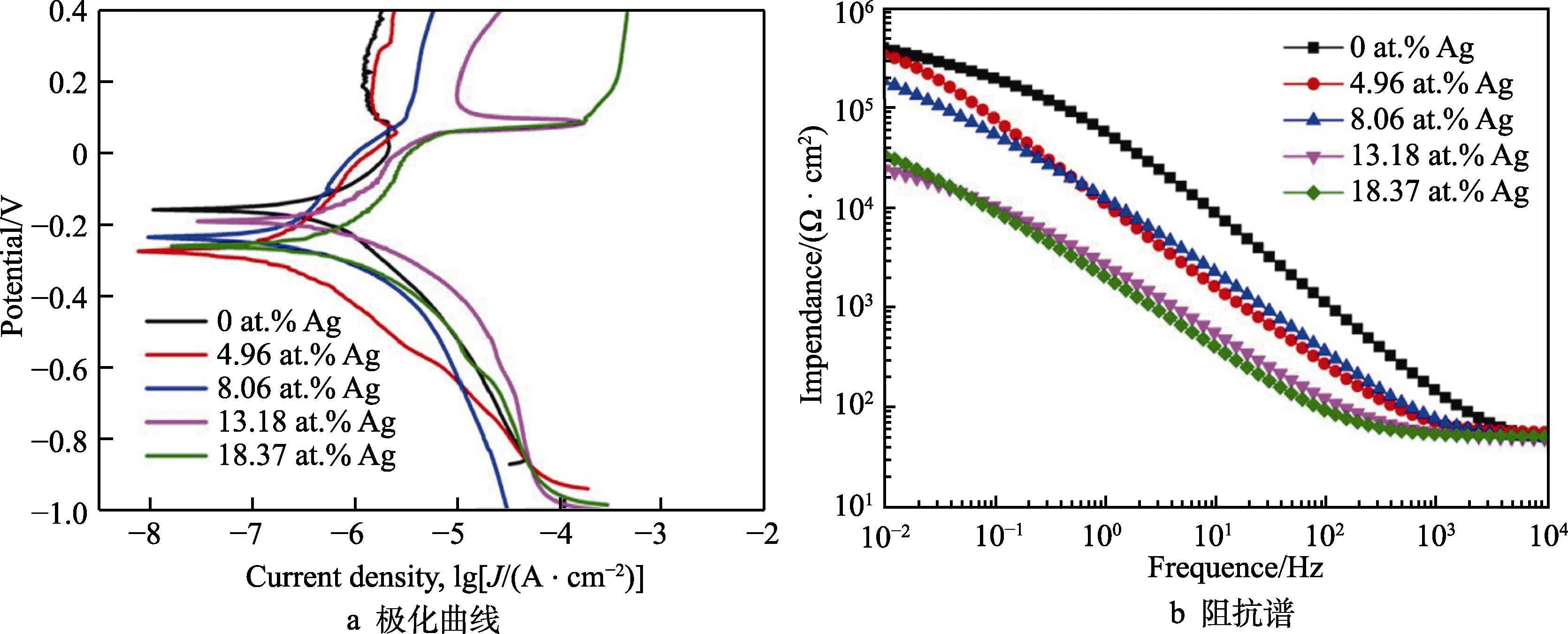

CrN/Ag 涂层的极化曲线如图12a 所示,可以由极化曲线得到腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)对应关系。由表1 可得,与CrN 涂层相比,CrN/Ag涂层表现出较大的负腐蚀电位值,表明其具有更大的腐蚀倾向。在腐蚀电流密度方面,CrN/Ag 涂层均高于CrN 涂层,说明引入Ag 后,腐蚀速率变大,耐腐蚀性变差。随着Ag 含量逐渐增加,腐蚀电位明显降低,腐蚀电流密度逐渐增大。为了深入研究涂层的耐蚀性,对涂层的阻抗谱(图12b)进行分析,CrN 涂层的低频阻抗值与Ag 为4.96%的CrN/Ag 涂层(图中S2 样品)非常接近,但是随着Ag 从4.96%增加到13.18%,涂层的低频阻抗值降低,表明过多的Ag 掺杂会使CrN/Ag 涂层的耐腐蚀性能变差。

由于CrN/Ag 涂层中的Ag 会促进溶液中的原电池反应,进而导致腐蚀的发生,所以Ag 含量低的CrN/Ag 涂层具有相对较好的耐腐蚀性能。在海水环境中,有两种不同的腐蚀环境——生物腐蚀和海水腐蚀。当生物腐蚀占主导地位时,应在涂层中掺杂较多Ag,以最大限度地提高涂层的耐生物腐蚀能力;当 海水腐蚀占主导地位时,涂层应掺杂少量Ag,以保证涂层的耐腐蚀性。

图12 CrN/Ag 涂层的腐蚀性能[5] Fig.12 Corrosion performance of CrN/Ag coating: a) polarization curves; b) impedance plots[5]

表1 极化曲线得到的电化学参数[5] Tab.1 Electrochemical parameters obtained from the polarization curves[5]

2.3 三元MeN/Ag(Me=Cr, Ti, Zr)涂层抗菌性能

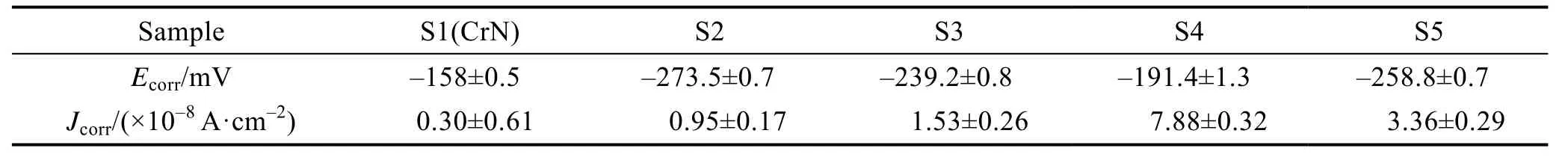

Ag+在与细菌作用的过程中,通常与细胞表面蛋白或其他阴离子基团结合,破坏了细胞膜和微生物的代谢,因此会导致细菌的某些生物功能的丧失,从而达到抗菌的目的[10,32]。Oses 等人[33]通过离子注入法制备了CrN/Ag 涂层,发现涂层的抗菌效果似乎与Ag含量无关,而与涂层的粗糙度有关。而Cai 等人[5]测试了CrN/Ag 涂层对于不同细菌在不同时间点的抗菌性能,发现随着时间的推移,Ag 为13.18%的CrN/Ag涂层对大肠杆菌的抗菌能力逐渐增强(图13a)。从图13b 可以看出,当浸泡时间达到6 h,CrN/Ag 涂层对于枯草芽孢杆菌的抗菌效果更好,达到100%,进一步说明CrN/Ag 涂层具有优异的抗菌性。此外,涂层对于枯草芽孢杆菌的抑菌性能优于大肠杆菌。

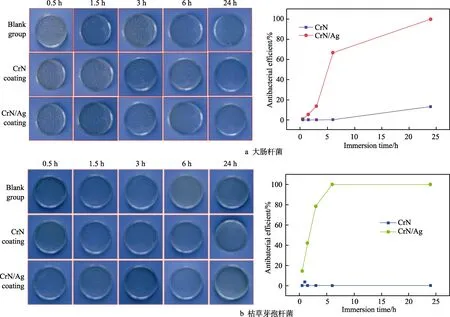

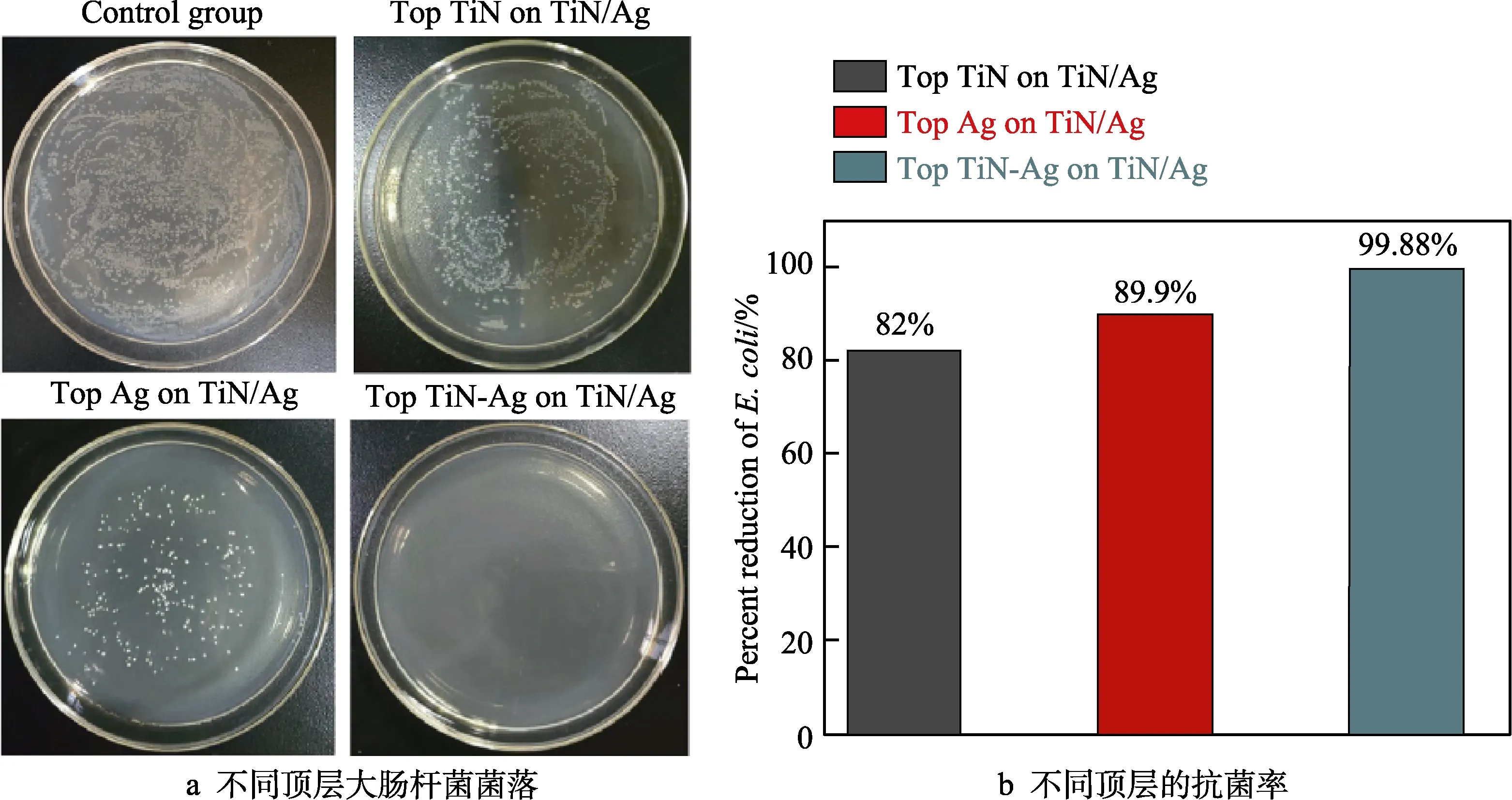

采用平板计数法评价TiN/Ag 复合膜在前24 h 对大肠杆菌(E. coli)的抗菌效果,根据细菌计数方法[34],将粘附细菌从样品中分离出来,在琼脂平板上培养。如图14 所示,顶层为TiN、Ag 和TiN/Ag 对于大肠杆菌的抗菌率分别为82%、89.9%和99.88%,表明样品的抗菌性主要来源于表面的Ag,并且Marques[35]的实验也得到了类似的结果。因此,TiN/Ag 涂层表面的TiN-Ag 层可以抑制细菌的吸附。

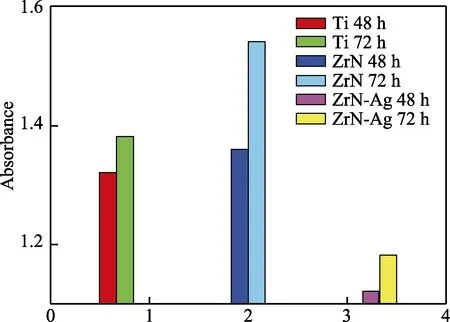

Wickens 等人[27]采用磁控溅射法制备了ZrN/Ag纳米复合涂层,研究了纳米复合材料潜在的抗菌性能。实验表明,当细菌接触到ZrN/Ag 涂层(其中Ag为15.5%和29.8%)时,其灭菌效果显著。Kertzman等人[28]采用非平衡反应磁控溅射法制备了ZrN/Ag 纳米复合涂层,用表皮葡萄球菌、金黄色葡萄球菌和大肠杆菌等细菌来定量测定涂层的抗菌活性。对ZrN 和ZrN/Ag 涂层的抗菌性能进行了对比实验,利用细菌 溶液的吸光度与细菌数量成正比的假设,确定了不同实验中细菌生长的相对数量。图15 显示了不同样品中细菌的平均生长情况,空白组与ZrN 涂层的细菌生长量无显著差异。ZrN/Ag 涂层整体表现出较低的细菌生长速度,这是由于Ag 离子具有抗菌活性,故Ag大于10%的ZrN/Ag 涂层与ZrN 涂层样品相比,具有更好的抗菌活性。

图13 CrN/Ag 涂层(Ag 为13.18%)的抗菌效果[5] Fig.13 The antibacterial image and efficiency of CrN-Ag coating (13.18%Ag): a) Escherichia coli; b) Bacillus subtilis suspension[5]

图14 TiN/Ag 涂层抗菌特性[24] Fig.14 Antibacterial properties of TiN/Ag coating: a) E. coli colonies on agar plates of different top layers; b) antibacterial rates of different top layers[24]

图15 细菌在不同涂层中的生长情况[28] Fig.15 Bacterial growth in different coatings[28]

3 多元CrSiN/Ag 及Ti(Zr)CN/Ag 涂层特性

3.1 CrSiN/Ag 及Ti(Zr)CN/Ag 涂层结构及摩擦学性能

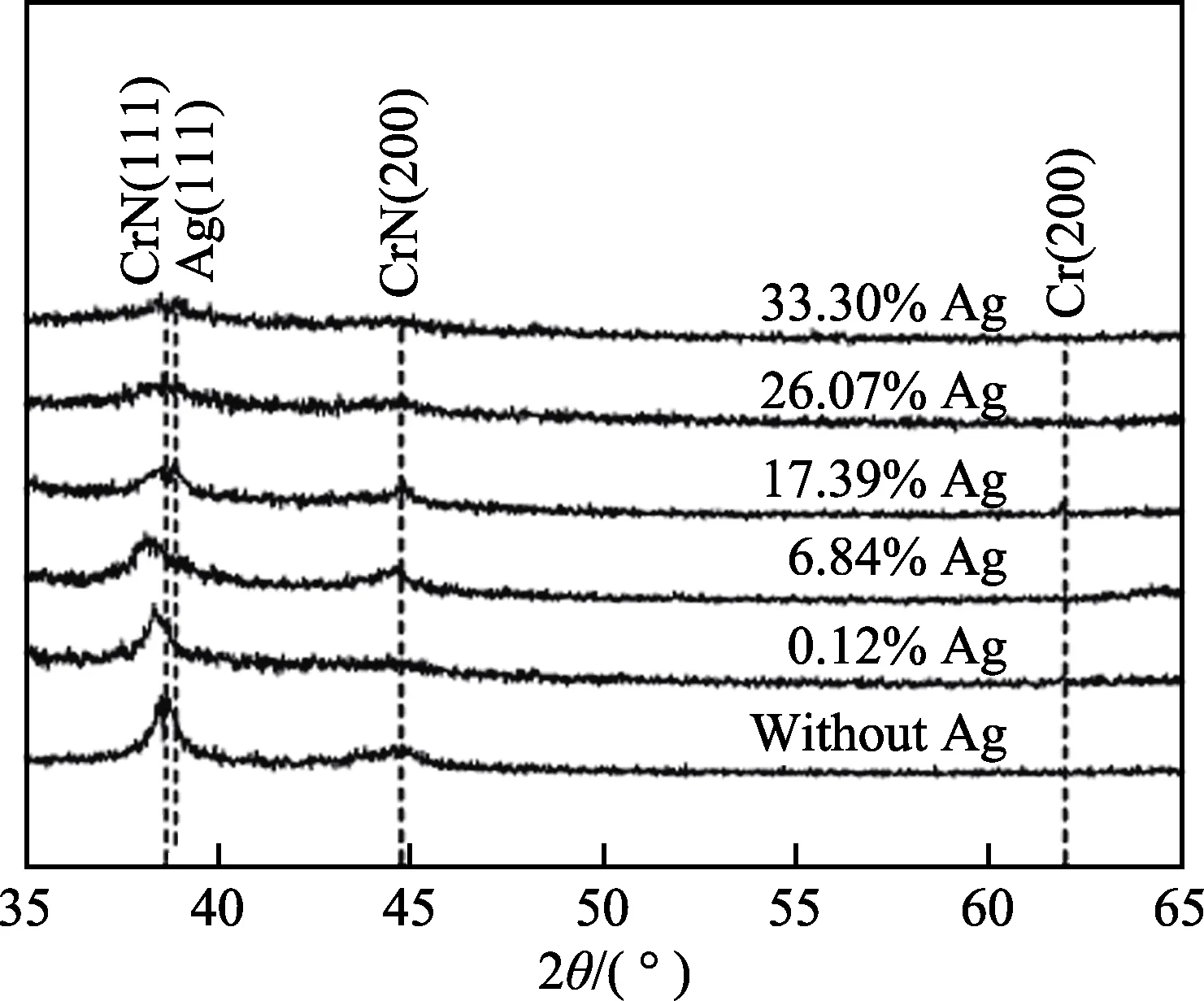

为了拓宽氮化物涂层的应用范围,王卫玲等人[36]研究了Ag 元素的掺杂对CrSiN/Ag 涂层结构的影响,采用射频磁控溅射在单晶硅和不锈钢基底上制备了不同Ag 含量的CrSiN/Ag 涂层。图16 为CrSiN/Ag涂层的XRD 图谱,CrSiN/Ag 涂层呈面心立方结构,当Ag 低于6.84%时,CrSiN/Ag 涂层与CrSiN 涂层的结构相似,为fcc-CrN 结构。随着Ag 含量的进一步增加,图中除了fcc-CrN 衍射峰外,还出现了fcc-Ag衍射峰,并且衍射峰随Ag 含量的增加先往低角度偏移,之后不再偏移。图17 为CrSiN/Ag 涂层的室温摩 擦系数以及磨损率,可以看出CrSiN/Ag 涂层的摩擦系数随着Ag 含量的增加而逐渐降低,磨损率随着Ag含量的升高而先降低后升高。当Ag 为33.3%时,摩擦系数最小,主要是软质Ag 相可减少涂层和对磨球之间的相互作用;当Ag 为6.84%时,磨损率最小。M. Baraket 等人[37]采用直流反应磁控溅射技术制备了CrSiN/Ag 涂层,并对CrSiN/Ag 涂层和CrN 涂层进行了摩擦磨损实验。CrSiN/Ag 涂层的摩擦系数明显比CrN 涂层的摩擦系数要小,可以看出Si 和Ag共掺提高了CrN 涂层的摩擦学性能。

图16 CrSiN/Ag 涂层的XRD[36] Fig.16 XRD patterns of CrSiN/Ag coatings[36]

图17 CrSiN/Ag 涂层的摩擦系数和磨损率[36] Fig.17 Friction coefficient values and wear rate values of CrSiN/Ag coatings[36]

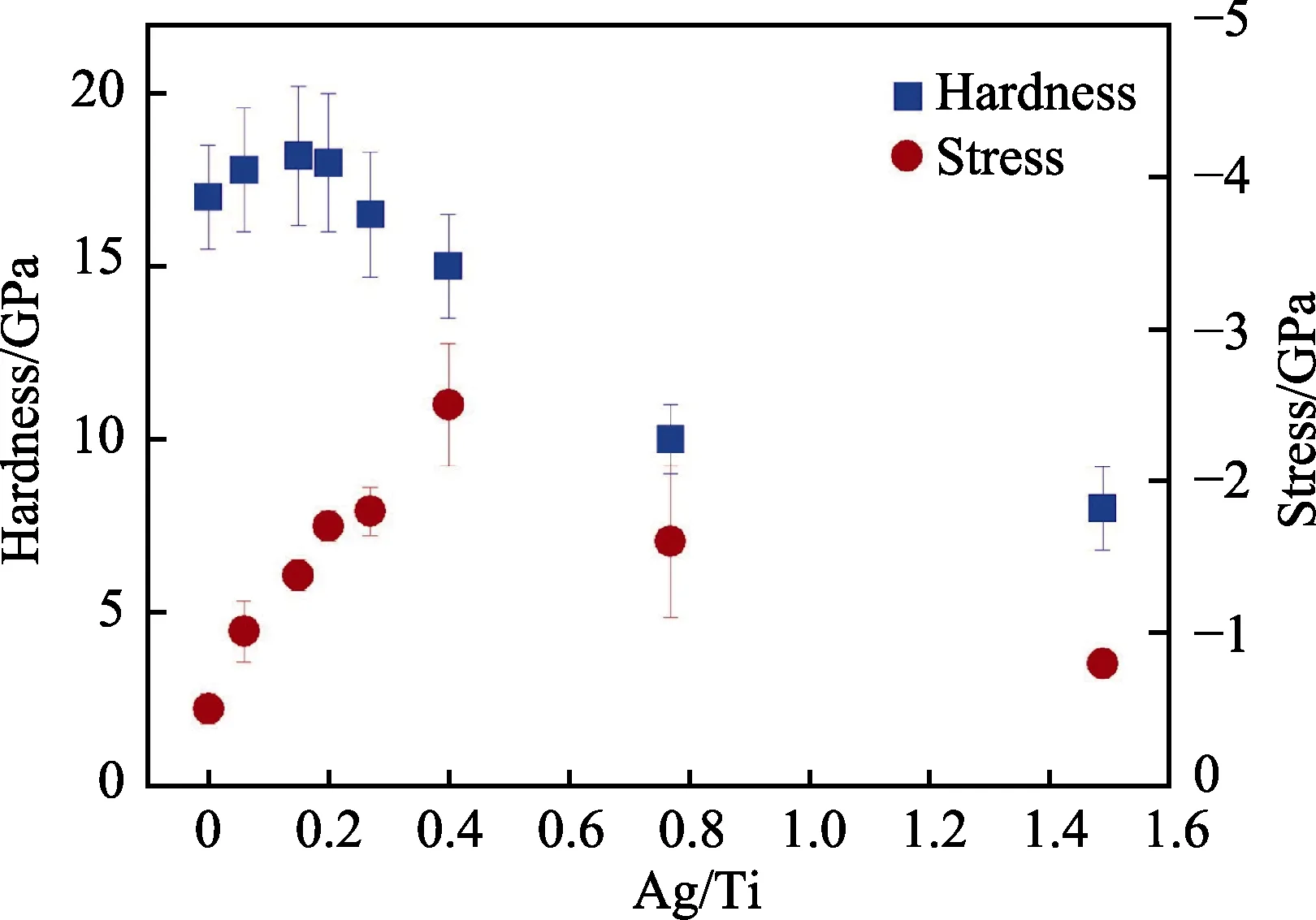

Sánchez-López 等人[10]探讨了直流非平衡反应磁控溅射法制备TiCN/Ag 涂层的可能性。而Ferreri 等人[38]通过直流反应磁控溅射制备出ZrCN/Ag 涂层,并研究了其力学性能。图18 表征了不同Ag/Ti 比值的TiCN/Ag 涂层的硬度和内应力值,硬度变化的范围为8~18 GPa,远低于TiCN 涂层的正常值(30~ 36 GPa)[39-41],随着Ag/Ti 比值的进一步增大,硬度明显降低。这一现象已有报道,如 ZrN/Cu[42]、ZrN/Ni[43]、TiN/Ag[44]和TiC/Ag[45]等涂层中也出现硬度降低现象。然而在沉积过程中,离子引起更致密的涂层微观结构也可能有助于硬度的提高。这意味着沉积涂层的残余压应力会增加,正如Ag/Ti 比低于0.2时所观察到的那样(图18)。

图18 Ag-TiCN 涂层硬度和残余应力值与Ag/Ti 比的关系[10] Fig.18 Hardness and residual stress values of Ag-TiCN coatings vs the Ag/Ti ratio[10]

在生物医学领域,生物材料的表面改性已成为提 高生物相容性的重要前提,基于碳(氮)和抗菌元素(Ag)的低磨损涂层具有很好的应用前景。有研究者[10]在10%FBS 溶液的润滑条件下,对TiCN/Ag 涂层进行了摩擦磨损实验,如图19a 所示。所有样品的摩擦系数都很相似,有轻微的下降趋势。图19b 中的磨损率却显示出较大的差异,最低Ag/Ti 比的涂层对应最低磨损率,但随着Ag 含量的增加,涂层的磨损率有着很明显的增加。

图19 TiCN/Ag 涂层的摩擦学性能[10] Fig.19 Tribological properties of TiCN/Ag coating: a) friction coefficient; b) wear rate[10]

图20 ZrCN/Ag 涂层的SEM 形貌[38] Fig.20 SEM images of ZrCN/Ag coatings[38]

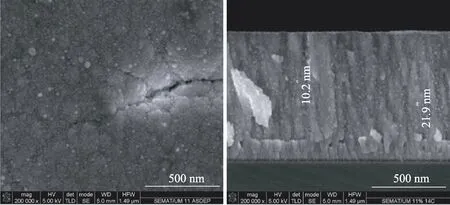

ZrCN/Ag 涂层具有典型的ZrCN 面心立方结构,形成了ZrCN 固溶体[46]。Calderon 等人[47]对ZrCN/Ag涂层的表面和截面形貌进行了表征,从图20 中看出, 较亮的银纳米颗粒均匀分布在涂层的表面,截面形貌中可以看出涂层具有典型的柱状晶结构特征,并发现呈颗粒状。这种颗粒状主要是银纳米颗粒和非晶相促进的[48],非晶相通过在ZrCN 晶粒内形成小晶粒,限制涂层的定向生长。

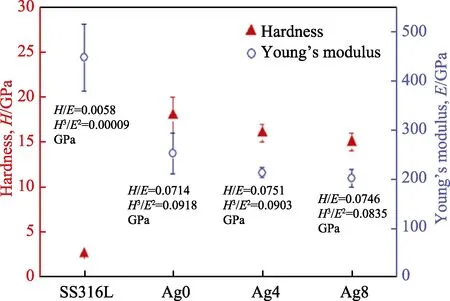

如图 21,Ag0 薄膜的硬度和杨氏模量分别为(18±2) GPa 和(252±42) GPa,与Silva 等人[49]沉积的Zr/(C+N)≤0.7(原子比)的薄膜硬度值一致。Yao 等人[50]在类似的薄膜体系中也报道了17~23 GPa 的数值。然而,当将该体系与其他元素[51]结合或调整沉积条件时,ZrCN 薄膜的硬度值更高。众所周知,氧气作为杂质会降低薄膜的硬度。一般来说,这一趋势是可取的,因为低弹性模量允许在接触中施加的载荷分布在更大区域,以实现其能量耗散。

图21 ZrCN/Ag 涂层的硬度和杨氏模量[38] Fig.21 Hardness and Young’s modulus of ZrCN/Ag coatings[38]

3.2 CrSiN/Ag 及Ti(Zr)CN/Ag 涂层的腐蚀性能

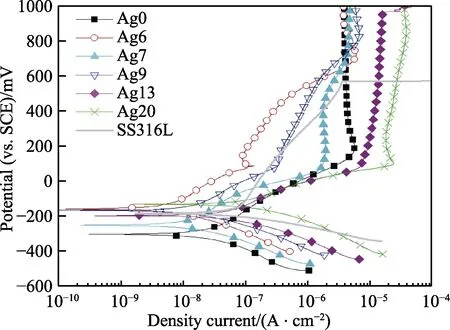

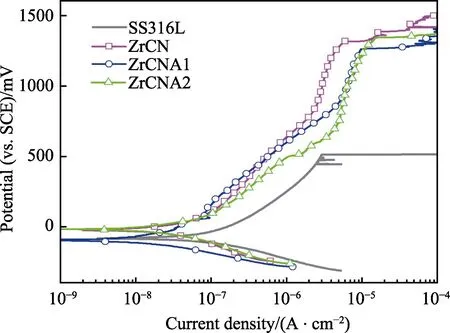

Calderon 等人[12,54]使用非平衡反应磁控溅射在不锈钢基底上制备了ZrCN/Ag 涂层,并研究ZrCN/Ag涂层在Hanks 平衡盐溶液和模拟人体体液(以原子数分数计,0.89%NaCl 溶液)的耐腐蚀行为。图22 是ZrCN/Ag 涂层和不锈钢基底的极化曲线,与SS316L相比,Ag 为6%(最低)的涂层腐蚀电流降低,表明掺杂Ag 使涂层的耐腐蚀性能有所提高。对于较高的Ag 掺杂量(7%和9%),观察到腐蚀电流会有明显的增加,故高Ag 含量掺杂的涂层会表现出较差的耐腐蚀性。图23 所示的极化曲线显示,ZrCN 涂层的腐蚀行为与SS316L 相比有所改善,而且Ag 的掺杂(Ag为2.7%)并没有降低ZrCN/Ag 涂层的耐腐蚀性能。研究人员观察到,Ag 为2.7%的ZrCNA1 和ZrCNA2涂层,前者的耐腐蚀性能稍好于后者,主要的原因是ZrCNA1 涂层的晶粒尺寸较小,导致晶界增多,从而提高了涂层的耐腐蚀性能。可以看出,涂层的微观结构同时也对涂层的耐蚀性起着重要的作用,因为晶粒尺寸和柱状生长等因素也会影响涂层的耐腐蚀性能。

图22 ZrCN/Ag 涂层在Hanks 溶液中的极化曲线[12] Fig.22 Polarization curves of ZrCN/Ag coatings in Hank's balanced salt solution[12]

图23 ZrCN/Ag 涂层在模拟人体体液中的极化曲线[54] Fig.23 Polarization curves of ZrCN/Ag coatings in simulated body fluid[54]

由此可以得知,Ag 含量低的ZrCN/Ag 涂层比不锈钢基底和ZrCN 涂层有着更好的耐腐蚀性能,但Ag 含量过高可能会降低涂层的耐腐蚀性能。不过,该涂层中掺Ag 的主要目的是赋予涂层的抗菌性和自润滑性能,其次是能够保持或略微改善涂层的耐腐蚀性能。

3.3 CrSiN/Ag 及Ti(Zr)CN/Ag 涂层的抗菌性能

近年来,出现大量对Ag 纳米粒子在各种材料中抗菌特性的研究。例如Hsieh 等人[55]发现Ag 为1.6~ 10%的TaN 涂层对于大肠杆菌的抗菌率达到了80%,这是由于Ag 的溶解促进了抗菌,但是并没有报道溶液中Ag 的溶解量。Akhavan 等人[56]研究了嵌在TiO2中的Ag 颗粒形状对大肠杆菌的抗菌作用和培养基对于Ag 离子释放的影响,发现Ag 离子释放增加或减少取决于Ag 颗粒的形状。但是,由于使用酸性溶液检测Ag+,酸性溶液加速了Ag 离子化,因此释放的Ag 与抗菌效果无法直接相关。Jamuna 等人[57]证明,极低浓度的Ag 离子可以在Ag-TiO2涂层中对金黄色葡萄球菌(S. aureus)起到抗菌作用。另一方面,Sant等人[58]报道了通过磁控溅射制备的含Ag 涂层,其中Ag 离子释放取决于涂层的形态。同时,纳米Ag 涂层作为金黄色葡萄球菌的抗菌材料更有效,因为在特定晶界处增强了溶质缺陷耦合,有助于金属离子从表面释放。

通过控制Ag 离子的释放,可增强含Ag 硬质涂层的抗菌性能。Calderon[59]等人介绍了一种简单的实验方法,用于增强ZrCN/Ag 涂层中Ag 离子的释放。Ag 纳米颗粒被嵌入到ZrCN 涂层内的非晶碳基体中,从而在Ag 和碳相之间形成纳米电流偶,电流偶促进Ag 的氧化,从而增加Ag 离子的释放。结果表明,涂层的抗菌效果不仅取决于Ag 离子的释放能力,还取决于Ag 纳米颗粒在涂层表面的可用性。

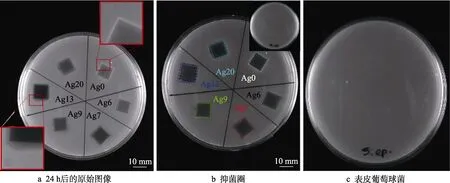

图24a 为细菌培养期(24 h)后的样品,在样品边缘附近,可以观察到较小的透明区域(图24a 中Ag13 区域),该区域对应于细菌不发生生长的区域。以ZrCN 涂层作为对照,观察是否存在抑菌圈。如图24a 中Ag0 区域所示,可以看到靠近边缘处有一条非常明显的亮线,这条亮线与细菌在其侧边的生长情况相对应。类似地,ZrCN/Ag 涂层(Ag 为6%)没有显示出可见的抑菌圈,也无法量化抑菌圈。Ag 为7%、9%、13%、20%的ZrCN/Ag 涂层显示出更明确的抑制区,可使用标准化抑制面积量化公式计算:

Normalized ZOI=(SZOI-S)/S

其中,SZOI和S分别对应于每个样品中绘制的外部和内部矩形(图24b)。

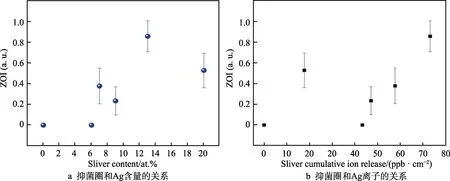

标准化抑菌圈的结果如图25 所。图25a 表明抑菌圈的大小与涂层中的Ag 含量没有明显关系,因为Ag 含量和Ag 离子释放之间没有相关性。另一方面,虽然Ag 离子的释放似乎与大部分样品的抑菌圈区域直接相关(图25b 的右侧),但出乎意料的是,Ag 离子释放量最低的涂层(Ag20)与释放较高的涂层(Ag7)抑菌圈具有可比性,主要是由于Ag20 涂层比Ag7 涂层在表面上形成Ag 纳米颗粒的能力要强,而且Ag20 涂层表面上的Ag 纳米颗粒比Ag7 涂层要大。

图24 ZrCN/Ag 涂层的抑菌圈测定[58] Fig.24 Zone of inhibition assays for ZrCN/Ag coatings: a) raw image after 24 h of the test; b) highlighting the ZOI area; c) a growth control Petri dish for the S. epidermidis[58]

图25 ZrCN/Ag 涂层的标准化抑菌圈[58] Fig.25 Normalized zone of inhibition area for ZrCN/Ag coatings: a) relationship between inhibition area and Ag content; b) relationship between inhibition area and Ag ion[58]

4 结语

本文综述了含Ag 硬质涂层的发展历程,从二元Ag-DLC 涂层到三元CrN/Ag、TiN/Ag、ZrN/Ag 涂层,再到多元CrSiN/Ag、TiCN/Ag、ZrCN/Ag 涂层。总结了涂层各组成元素的种类、含量和制备参数的改变与优化对涂层微观结构的影响,进而引起的涂层摩擦学性能、腐蚀性能和抗菌性能等改变。利用Ag 的优良特性,对涂层进行有效的掺杂改性,配合制备参数的改变,能够改变涂层的结构,进而能够提升涂层的性能,并且在含Ag 涂层研究中已经初步发现了其优良特性,包括耐磨抗微生物腐蚀作用。目前基于海水环境下耐磨抗生物腐蚀的含Ag 硬质涂层的研发,已经成为各国研究人员的重点研究方向,科研人员探讨了涂层中Ag 含量的改变对涂层性能的影响,并总结不同Ag 含量涂层的力学性能、摩擦学性能、电化学腐蚀行为和抗菌性。研究这种满足水润滑部件耐磨防污的含Ag 硬质涂层,对于建设资源节约与环境友好型社会和加速开发海洋资源具有重要的意义,但是验证和评价这种含Ag 硬质涂层在实际工况下应用的可靠性与前景还需要开展更多的工作,更需要广大学者一同深入探究并且开展大量的实验论证。