不同温度对环氧涂层形状记忆效应和 防护性能的影响

陆忠海,张伦武,李传鹏,于金光,刘杰

(1.烟台大学 化学化工学院,山东 烟台 264005; 2.西南技术工程研究所 国防科技工业自然环境试验研究中心,重庆 400039)

金属材料在苛刻的海洋腐蚀环境中会引发严重的腐蚀,这对其服役安全性造成了巨大威胁。有机涂层由于能够在金属表面和执行其功能的腐蚀环境之间起物理屏障作用,而被广泛地用于保护金属[1-4]。而有机涂层在服役中会受各种外界环境的侵害,极易造成涂层破损和开裂。而具有响应形式简单、高弹性、转变温度可调和响应速度快等优点的热致型形状记忆聚合物,可用于制备新型的自修复防腐涂层[5-7]。此外,具有形状记忆功能的聚合物均具有“固定相”和“可逆相”两相结构,其中固定相可使聚合物保持其固有形状,而可逆相可随着外界环境(如温度)的刺激而发生软化和硬化的可逆变化。Terryn 等人[8-10]开发了一系列具有形状记忆功能的聚己内酯(PCL)-聚氨酯涂层,用于防止金属腐蚀。当加热到PCL 的熔融转变温度(Tm)以上时,会使PCL 链段软化并触发形状记忆效应,而由温度引起的划痕闭合可恢复其涂层的防护性能。Wang 等人[11]开发出了基于包含巴西棕榈蜡微粒为愈合剂的形状记忆复合(SMC)涂层。经过两步修复过程,首先将划痕SMC 涂层在65 ℃加热激活形状记忆效应以闭合裂纹,然后在90 ℃加热熔化巴西棕榈蜡以密封裂纹。

国内外关于涂层形状记忆效应的研究,大多以调整环氧树脂与固化剂的配比、固化剂的种类等方法来改变涂层的玻璃化转变温度(Tg)[12-15]。由于温度是触发其热致型形状记忆效应极其重要的一个因素,而目前对于不同温度下环氧涂层形状记忆性能的研究相对较少,因此研究不同温度对环氧涂层形状记忆效应和防护性能的影响具有重要的价值。龚明等人[6]研究了不同温度下不同固化程度环氧树脂的形状记忆性能,发现样品的形状记忆效应随温度的升高有所增强,这与升高温度样品吸收能量后的自由体积增大有关。魏洪秋[16]采用单边切口梁弯曲法研究了温度对形状记忆聚合物材料修复性能的影响,发现加热有利于改善材料的自修复性能,而温度过高会导致材料发生老化现象。这些研究主要集中在探讨温度对材料自修复效率的影响,而对于材料在不同温度下的化学结构变化、力学性能和电化学性能等方面很少被研究。环氧树脂本身只是未交联的热塑性线性结构,主链中存在着醚氧基团的杂链聚合物,其环氧基团在一定条件下开环聚合,并进一步交联固化,才具有实用价值[17]。因此,在对环氧型胺固化涂层自修复功能设计过程中,存在环氧树脂中的环氧基能否与胺基上的活泼氢完全反应固化、环氧树脂黏度较高和流动差等问题,这在一定程度上限制了自修复环氧涂层的应用。

文中以制备的自修复防腐涂层为研究对象,从化学结构变化、力学性能和电化学性能等方面,综合分析了不同温度对涂层形状记忆效应和防护性能的影响,以获得环氧涂层形状记忆效应的最佳响应温度。

1 实验

1.1 实验过程

将Q235 碳钢(80 mm×60 mm×2 mm)作为涂层的金属基体,首先用240#水磨砂纸在金属表面进行打磨,其次用乙醇清洗,在丙酮中脱脂。为了制备自修复涂层,将等物质的量的双酚 A 二缩水甘油醚(BADGE)、聚醚胺D230 固化剂和新戊二醇二缩水甘油醚(NGDE)通过机械搅拌混合,直到获得澄清的溶液。使用涂布器将混合物均匀涂覆到碳钢基体上,并在50 ℃下固化24 h。待涂层完全固化后,使用AR-932 测厚仪(连云港金升科技有限公司)测量涂层厚度约为(50±5) μm,然后用手术刀片在涂层表面进行划痕,后对划痕涂层进行加热以实现环氧涂层形状记忆效应。

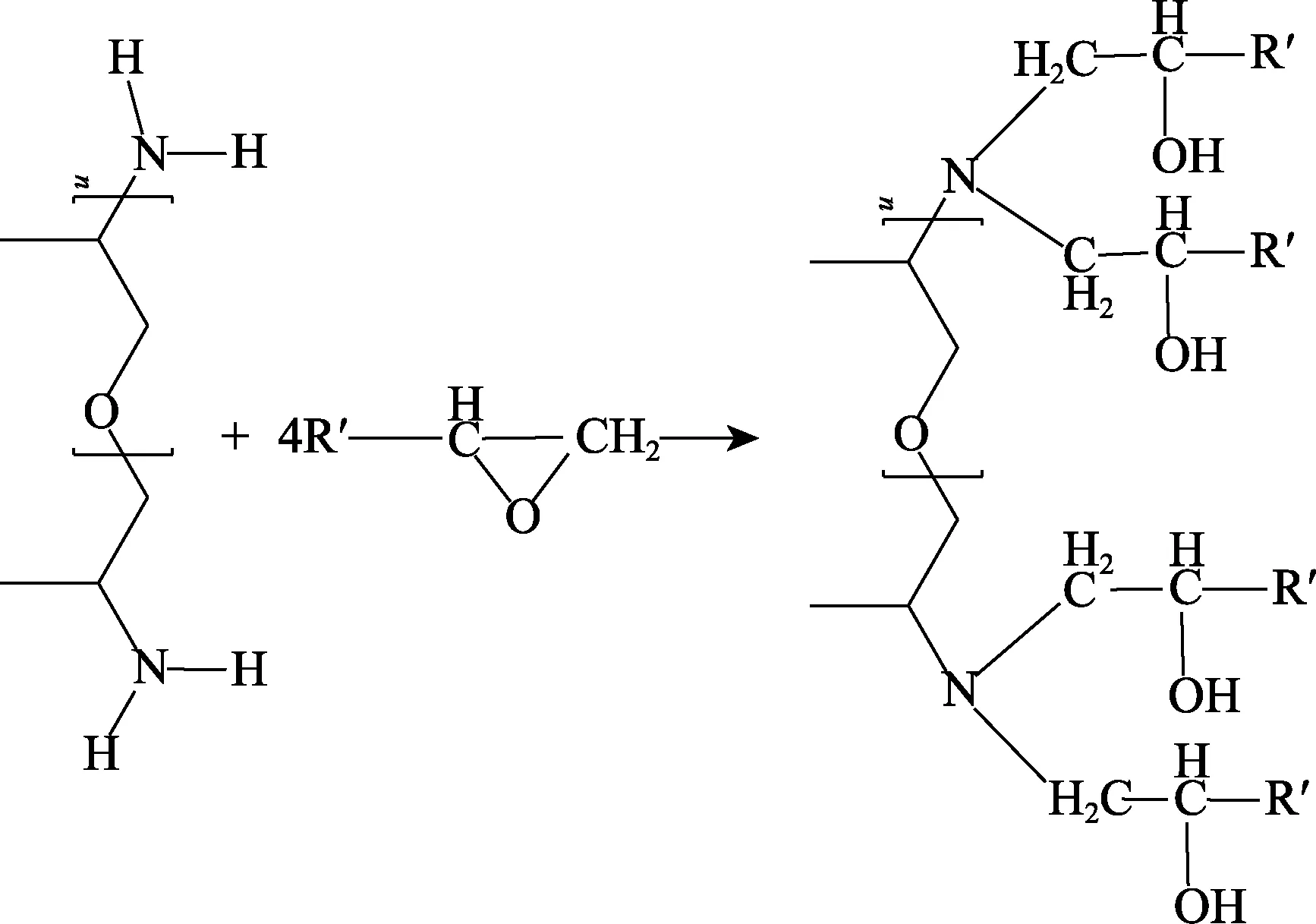

1.2 固化机理

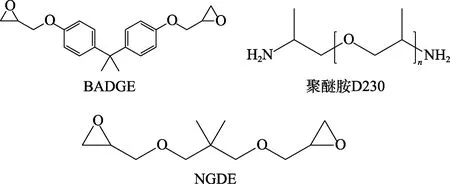

本文中的固化反应机理为:胺基上的活泼氢对环氧树脂中的环氧基团进行攻击,发生反应使之开环[17]。理论上胺基上的每个活泼氢都会与环氧树脂反应,即胺上的环氧官能团和活性氢官能团的总量保持相等[18]。相应的聚醚胺D230 固化环氧树脂机理如图1 所示,固化过程中由固化剂中的N 与环氧基中的C 相连。而本实验中NGDE 的加入在一定程度上起到增加流动性和减小反应体系黏度的功能[19]。此外,BADGE、聚醚胺D230 和NGDE 的化学结构如图2 所示。

图1 聚醚胺D230 固化环氧树脂机理 Fig.1 Curing mechanism of polyether amine D230 epoxy resin

图2 环氧成分的化学结构 Fig.2 Chemical structures of epoxy components

1.3 测试表征

1)玻璃化转变温度测试。利用差示扫描量热仪DSC-200(德国Netzsch 公司)在氮气下测试环氧涂层的Tg。升温速率为5 ℃/min,温度范围为-10~110 ℃。

2)红外光谱测试。使用Frontier 型(PerkinElmer,美国)傅里叶变换红外光谱仪测试了环氧涂层的化学结构,其设定扫描次数为32 次,扫描范围为600~4000 cm-1,实际分辨率为4 cm-1。

3)附着力测试。根据ASTM D4541-02 的相关标准,采用拉拔式附着力测试仪(美国DeFelsko 仪器公司)对环氧涂层的附着力进行测试。选取五个平行样品进行测量,取平均值。拉拔柱的直径为20 mm。

4)形状记忆性能测试。将成膜后的环氧涂层裁剪成细条,长度标记为L0。将试样放置于70 ℃水浴锅6 s 后立即取出,在外力作用下将试样拉伸至最长长度L1后浸入冷水中,并维持此外力作用2 min,以保持该长度不变。再将试样加热至不同温度并记录试样最终长度L2,回复率的计算公式为:

5)电化学测试。EIS 测试用CS310 电化学测试系统(武汉科斯特仪器股份有限公司)在105~10-2Hz频率范围内进行测试,施加的电压幅值为20 mV,电解液为 3.5% NaCl 溶液,铂铌丝和饱和甘汞电极(SCE)分别充当对电极和参比电极。EIS 数据由ZSimpWin 3.60 软件分析拟合,在动电位极化曲线测量时,扫描范围为-0.25~ 0.25 V,扫描速度为0.3 mV/s。

6)微观形貌测试。采用KH-8700 3D 数码显微镜(Questar,美国)记录划痕涂层的微观形貌特征。

2 结果与讨论

2.1 差示扫描量热法(DSC)分析

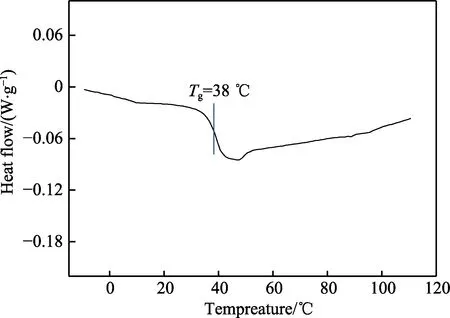

由于热致型形状记忆材料均具有两相结构,即保持成型制品形状的固定相和随温度变化会发软化、硬化可逆变化的可逆相,并且热致型形状记忆效应的发生与其Tg密切相关,因此对具有形状记忆效应的环氧涂层的Tg测试极其关键。制备后的环氧涂层DSC曲线如图3 所示,由图3 可知,环氧涂层的Tg为38 ℃。因此,后续将研究不同温度(30、50、70、90 ℃) 对环氧涂层自修复性能的影响。

图3 环氧涂层的DSC 曲线 Fig.3 DSC curves of epoxy coating

2.2 不同温度下环氧涂层的红外光谱(FTIR)分析

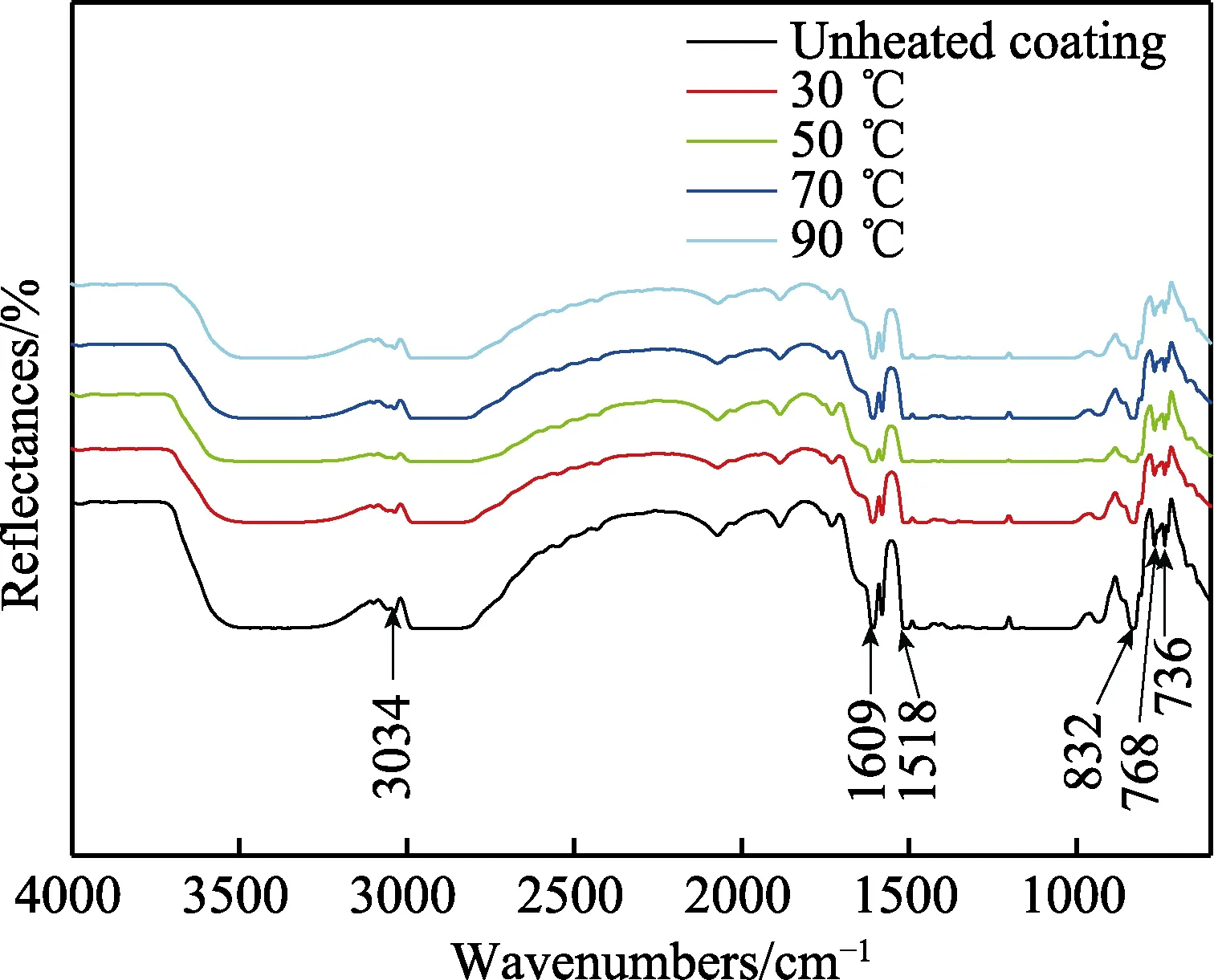

图4 不同温度下环氧涂层的红外光谱图 Fig.4 FTIR of epoxy coating at different temperatures

图4 为不同温度下环氧涂层的红外光谱图。在未加热涂层中,3034 cm-1对应着苯环不饱和碳上的C—H的伸缩振动峰,1609 cm-1为苯环C==C 的伸缩振动吸收峰,1518 cm-1处对应着C—N 的弯曲振动吸收峰[20],832 cm-1处对应着苯环对二取代的C—H 面外振动吸收峰,736 cm-1和768 cm-1为O—H 面外弯曲振动吸 收峰。同时,在红外光谱图中并未出现代表固化剂D230 中胺基的伸缩振动峰和代表环氧树脂的环氧基团吸收峰,说明D230 具有使环氧树脂开环的化学活性,胺基与环氧基团两者之间发生固化反应[21-24]。此外,经不同温度加热后(分别为30、50、70、90 ℃),环氧涂层在红外光谱图中的主要特征峰与相对强度与未加热的环氧涂层基本一致,说明不同温度下环氧涂层的化学结构没有发生变化,未发生涂层的降解反应。

2.3 不同温度下环氧涂层的附着力分析

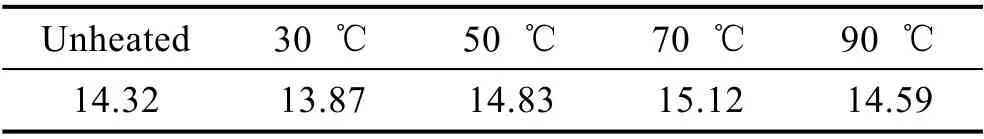

不同温度下环氧涂层对碳钢的附着形貌如图5所示,相应的附着力大小列于表1 中。测得不同温度下环氧涂层的粘结强度均超过了13 MPa,发生了胶层破坏,这说明制备的环氧涂层有着优异的附着力性能,同时不同温度对环氧涂层附着力性能的影响较小。

表1 不同温度下环氧涂层对碳钢的附着力大小 Fig.1 The adhesion of epoxy coating to carbon steel at different temperatures MPa

图5 不同温度下环氧涂层对碳钢的附着形貌 Fig.5 Morphology pictures of adhesion of epoxy coating to carbon steel at different temperatures

2.4 不同温度下环氧涂层的形状回复率分析

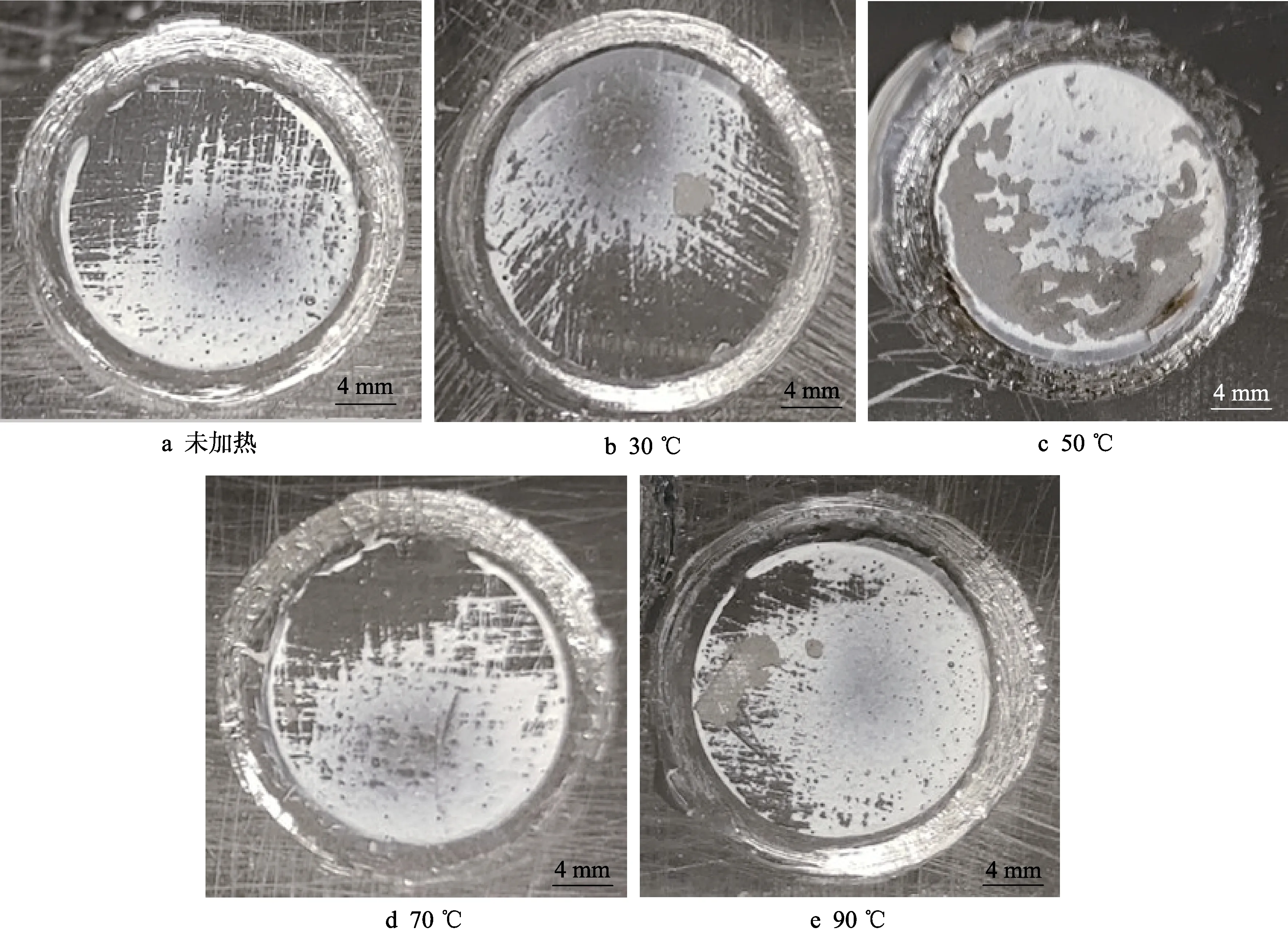

热致型形状记忆效应主要是依靠分子链的固定相存储形状变化,可逆相驱动形状回复记忆和恢复形状变化,以及分子链中的交联点来固化初始形状[25]。不同温度下环氧涂层的回复率如图6 所示,由图6 可知,环氧涂层的形状回复率随加热温度的增大均有所上升。加热温度为30 ℃时,环氧涂层的形状回复率仅为35.7%,说明加热温度较低时,环氧涂层虽已吸收一定能量,有运动趋势,但仍未能克服链段范德华力。当加热温度分别升至50、70、90 ℃时,对应的回复率分别为93.7%、96.6%、98%,说明样品的回复率随加热温度的进一步升高均表现出缓慢增加的趋势。这是因为随着温度的升高,环氧涂层的加热温度超过其Tg后,吸收能量后模量减小,固定相冻结链段应力持续释放,使得环氧涂层的回复率升高[6]。

图6 不同温度下环氧涂层的回复率 Fig.6 Recovery rates of epoxy coating at different temperatures

2.5 不同温度下划痕涂层的极化曲线分析

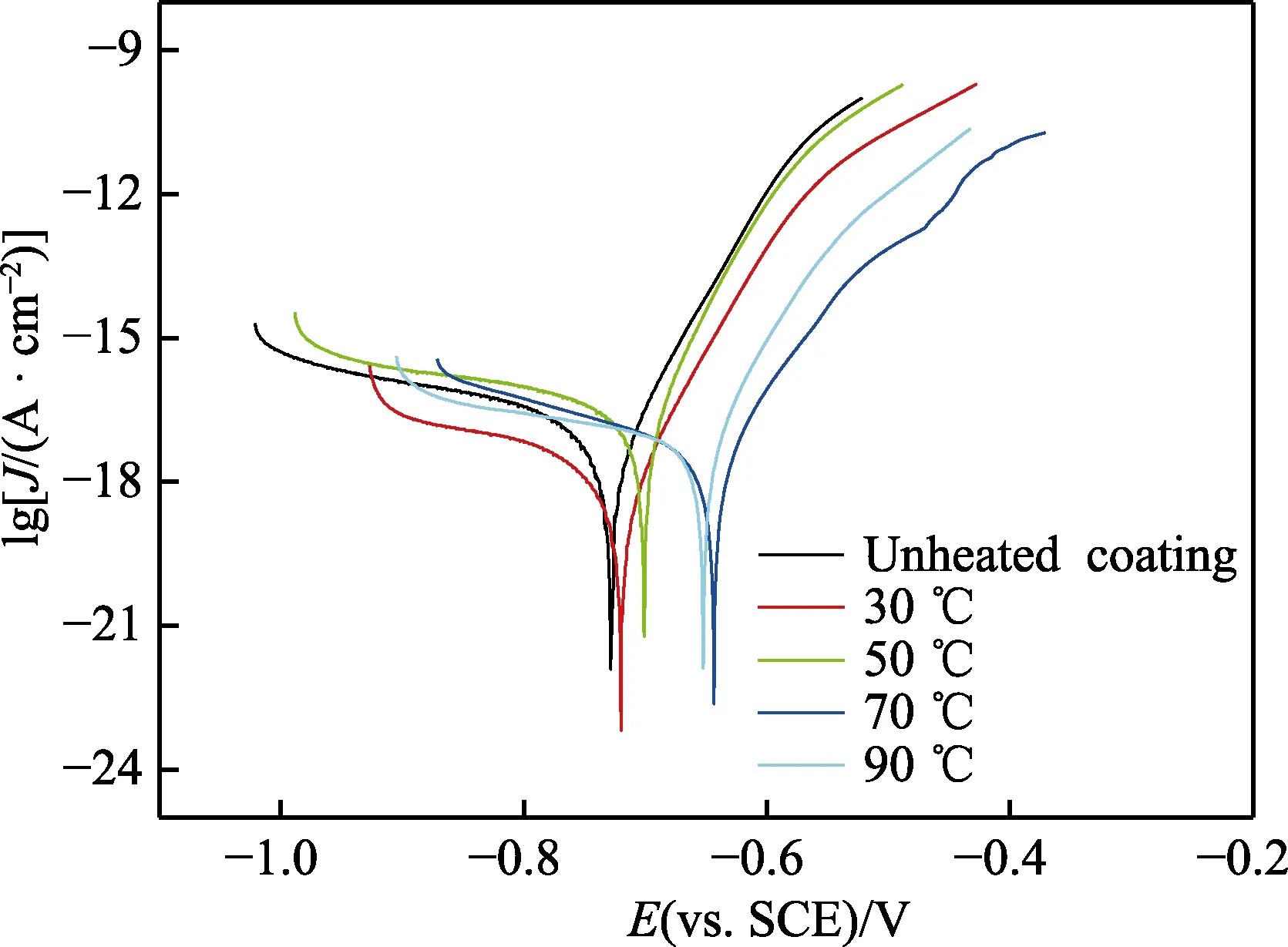

图7 不同温度下划痕涂层自修复前后的极化曲线 Fig.7 Polarization curves of scratched coating before and after self-healing process at different temperatures

图7 为不同温度下划痕涂层自修复前后的极化曲线。由图7 可知,经不同温度加热后涂层的自腐蚀电位(Ecorr)与未加热涂层相比均发生正移,并且对 应的自腐蚀电流(Icorr)均小于未加热涂层的Icorr,这说明经不同温度加热后的划痕涂层由于触发其形状记忆效应,对划痕起到一定的修复作用。升高温度(分别为30、50、70 ℃),环氧涂层的Ecorr逐渐发生正移,Icorr逐渐较小,这说明升高温度增强了分子链段的运动,使得分子链段相互扩散,对划痕起到更好的修复作用,这是因为加热温度高于Tg时,可逆相的热运动加剧,材料的结晶区熔化,材料发生了形变。而当加热温度为90 ℃时,Ecorr负移,Icorr增大,这说明对应的热致型形状记忆效应并未随加热温度的进一步升高有所增强。

2.6 不同温度下环氧涂层的电化学阻抗谱分析

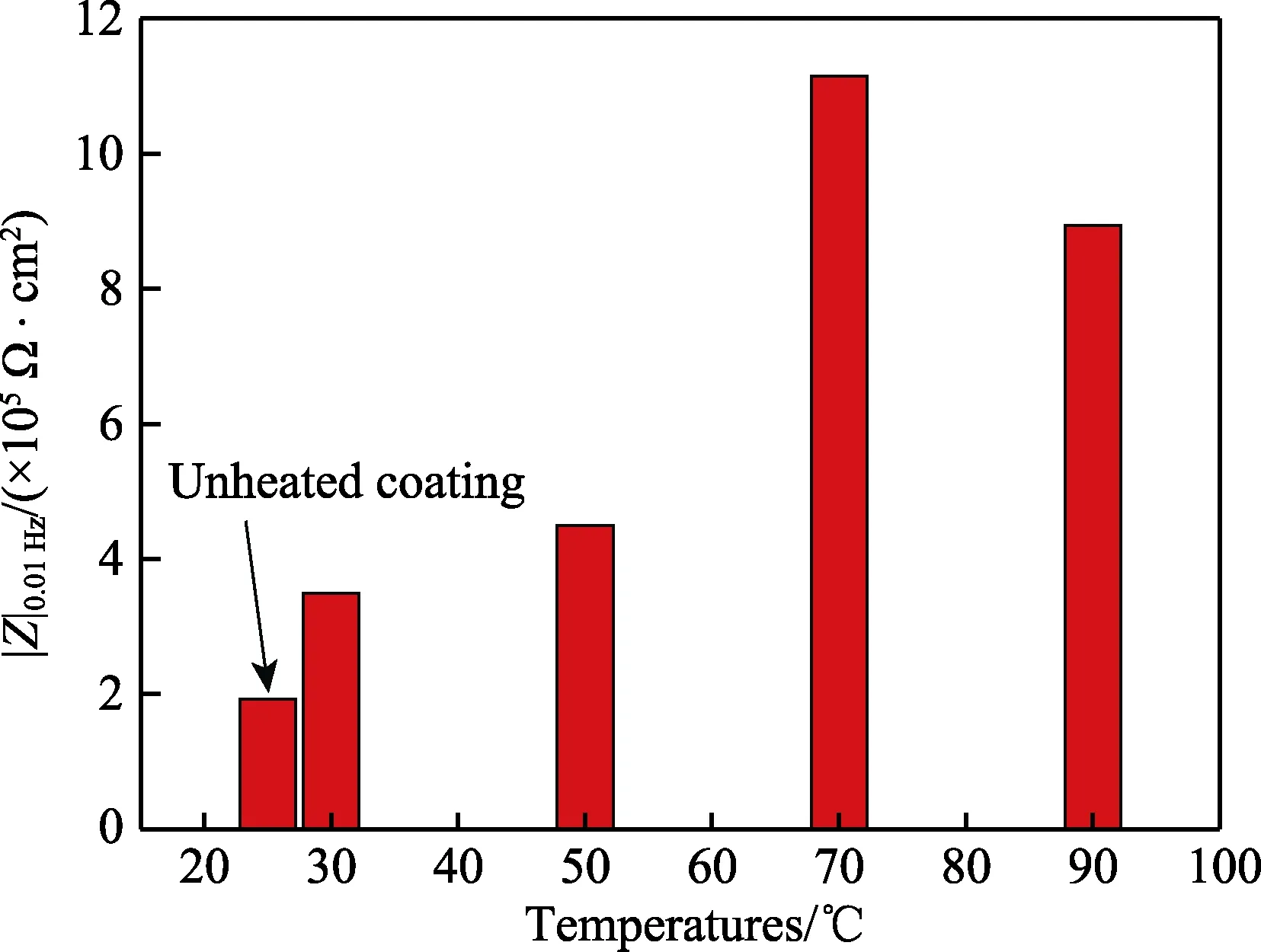

EIS 测量可以有效地监测划痕涂层的自修复过程,其修复效果及耐腐蚀性能可通过阻抗变化来衡量[26-29]。图8 为不同温度下划痕涂层自修复前后的阻抗模值。由图8 可知,经不同温度加热后环氧涂层的阻抗模值均明显大于未加热(25 ℃)时的阻抗模值,说明不同温度加热后对划痕涂层具有一定的修复效果。当加热温度(30 ℃)低于环氧涂层的Tg时,样品虽已吸收一定能量且有运动趋势,但仍无法克服链段的范德华力,此时材料处于玻璃态,形状记忆聚合物分子只发生了一些键长键角的改变[16]。当加热温度分别提高到50 ℃和70 ℃时,阻抗模值进一步提高,说明升高温度增强了环氧涂层的自修复性能。其原因是升高温度使材料发生玻璃化转变而处于高弹态,样品吸收能量后模量降低,固定相冻结链段应力持续释放,此时位于划痕处的分子链段由于运动能力增强而发生相互扩散,使得划痕得到了更好的修复[6,16]。当加热温度为90 ℃时,环氧涂层的阻抗值反而减小,其修复效果反而降低,这说明环氧涂层的自修复性能并未随温度的进一步升高有所增强。

图8 不同温度下划痕涂层自修复前后的阻抗模值 Fig.8 Impedance modulus of scratched coating before and after self-healing process at different temperatures

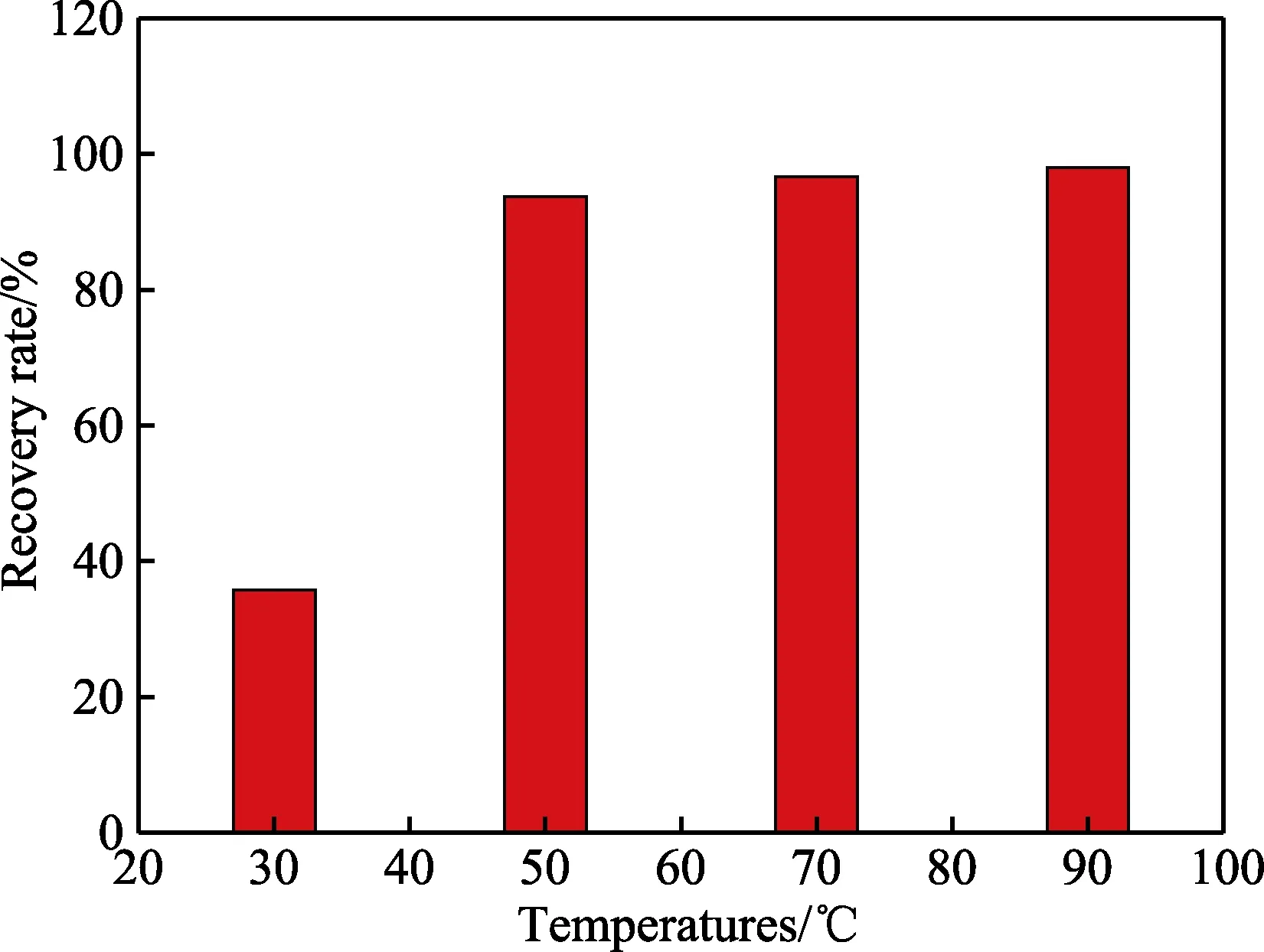

2.7 不同温度下划痕涂层的微观形貌分析

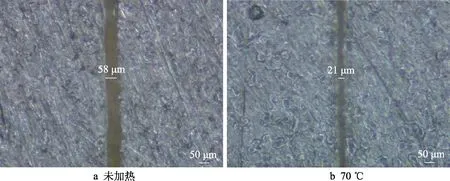

图9 为不同温度下划痕涂层自修复前后的微观形貌。由图9a 可知,原始划痕呈现出V 形形貌,这是由于环氧涂层的塑性变形所致[11]。原始划痕宽度为55 μm,划痕底部的发亮表明涂层已被切穿,金属基体已暴露。经不同温度加热后,环氧涂层的划痕宽度均变窄,说明涂层由于加热后触发其形状记忆效应,对划痕起到一定的修复作用,在一定程度上减少腐蚀性物质的渗透以及腐蚀反应的面积[30]。而形状记忆效应未能完全密封划痕,说明环氧涂层形状记忆效应虽然在很大程度上弥补原始划痕,但未能实现完全的形态修复。由图9b、c 和d 可知,环氧涂层的划痕宽度随着加热温度(分别为30、50、70 ℃)的升高而逐 渐减小,其原因是升高温度加剧了分子链段运动,使得分子链段发生相互扩散,对划痕起到更好的修复作用,减少了暴露于腐蚀环境的基体面积。其形状回复过程为:当温度处于形状记忆聚合物的Tg以下时,固定相和可逆相均处于冻结状态,对应于聚合物的玻璃态,聚合物具有一定的初始形状;当温度超过其Tg时,可逆相由于微布朗运动的作用,链段开始运动,聚合物处于高弹态,材料发生软化,对划痕起到一定的修复作用。由图9e 可知,当加热温度增至90 ℃时,环氧涂层的划痕宽度并未减小,说明环氧涂层形状记忆效应并未随着加热温度的进一步提高而提升。

根据上述分析结果,得到环氧涂层形状记忆效应的最佳响应温度为70 ℃,并进一步探讨该温度下环氧涂层浸泡在3.5%NaCl 溶液中的防护性能。

2.8 未加热与经70 ℃加热后环氧涂层的防护性能和微观形貌分析

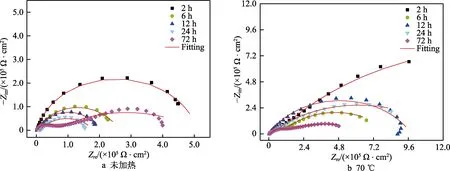

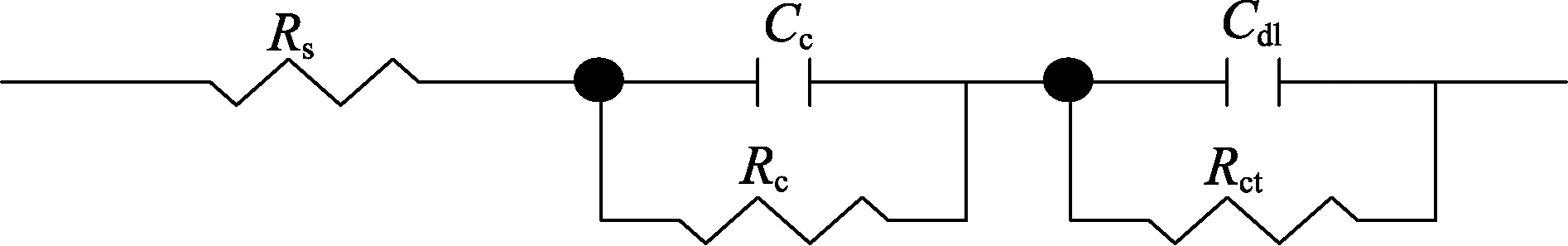

未加热与经70 ℃加热后的环氧涂层EIS 响应随浸泡时间的变化如图10 所示。由图10a 可知,未加热涂层在浸泡72 h 内的EIS 响应均表现为明显的双容抗弧,选择图11 中的等效电路均可对EIS 数据进行很好的拟合,其中Rs、Rc、Cc、Cdl和Rct分别为溶液电阻、涂层电阻、涂层电容、双电层电容和电荷转移电阻。高频端的时间常数来自Cc与Rc的贡献,低频端的时间常数来自Cdl和Rct的贡献[31-35]。而第二个时间常数的出现,说明涂层下的金属已经发生了腐蚀反应。表征涂层性质的高频容抗弧明显小于表征界面金属腐蚀反应的低频容抗弧,为典型的划痕涂层阻抗谱特征[36]。在浸泡24 h 前,阻抗值随浸泡时间的增加而逐步减小,这意味着划痕处的金属腐蚀持续被加剧。而浸泡至72 h 时,对应的阻抗值有所增大,其原因是随着腐蚀反应的不断发生,腐蚀产物不断在划痕处形成并累积,使得腐蚀产物作为阻挡层堵塞了划痕,极大阻碍了腐蚀反应的进一步发生[3]。由图10b可知,经70 ℃加热后的涂层在浸泡72 h 内,对应的EIS 响应均表现为明显的双容抗弧,均可采用图11所示的等效电路进行拟合。在浸泡6 h 前,阻抗值随浸泡时间的增加而逐步减小,金属基体不断腐蚀,说明环氧涂层在70 ℃加热后触发其形状记忆效应以弥补原始划痕,但未能实现完全的形态修复,这与图9d 的分析结果相吻合。当浸泡12 h 时,发现其阻抗值有所增大,这与腐蚀产物持续在划痕处形成并累积有关。而在相同的浸泡时间里,经70 ℃加热后的环氧涂层的阻抗值均明显高于未加热的阻抗值,这说明环氧涂层在70 ℃加热后,其划痕宽度显著降低,增 强了环氧涂层的防护性能。

图10 未加热与经70 ℃加热后的环氧涂层EIS 响应随浸泡时间的变化 Fig.10 EIS response of epoxy coatings after unheated (a) and heated at 70 ℃ (b) with immersion time

图11 不同浸泡时间各涂层系统的等效电路 Fig.11 Equivalent circuits of coated system for different immersion stages

图12 为未加热与经70 ℃加热后的环氧涂层浸泡72 h 后的微观形貌。发现在浸泡72 h 后,未加热与经70 ℃加热后环氧涂层的划痕宽度基本没有发生变化,并且在划痕处的金属均不断被腐蚀,黄色腐蚀产物不断被生成和堆积,这与浸泡过程中阻抗值有所增大的分析结果相一致。同时,发现在经70 ℃加热后,环氧涂层划痕处的腐蚀产物较少,说明经70 ℃加热后的划痕涂层虽未能实现完全的形态修复,但在一定程度上能弥补原始划痕,起到了一定的修复效果,增强了环氧涂层的防护性能。

图12 未加热与经70 ℃加热后的环氧涂层浸泡72 h 后的微观形貌 Fig.12 Micro-morphology of epoxy coating after immersed for 72 h without heating (a) and heating at 70 ℃ (b)

3 结论

1)具有自修复功能的防腐涂层在一定的温度范围内未发生涂层降解反应,并具有优异的附着力性能。

2)升高温度有利于增强分子链段运动,从而增强环氧涂层的自修复性能,而即使再提高修复温度,因牢固的交联结构导致涂层的形状记忆效应并未进一步加强,因此确定本论文的环氧涂层形状记忆效应的最佳响应温度为70 ℃。

3)由于形状记忆效应的存在,环氧涂层在70 ℃加热后,其划痕宽度显著变窄、划痕深度明显降低,耐腐蚀能力提高,这说明热触发的形状记忆效应可有效地提高环氧涂层划伤后的防护性能,减缓了金属的腐蚀进程。

——拉曼光谱和密度泛函理论计算