氧气流量对电弧离子镀TiAlON 涂层 结构和性能的影响

王晨丞,范洪远,李之旭,鲜广,赵海波,何洪

(1.四川大学 a.机械工程学院 b.分析测试中心,成都 610065; 2.中国北方发动机研究所 柴油机高增压技术国防科技重点实验室,天津 300400)

物理和化学气相沉积的过渡金属氮化物耐磨涂层,在高速切削刀具中起着重要作用。高速切削要求涂层在切削过程中保持良好的高温硬度、抗氧化性、化学惰性和低摩擦系数[1]。TiN 是在实际切削加工应用中使用最早的过渡金属氮化物涂层。但是,由于TiN 会在550 ℃左右氧化生成金红石型TiO2,限制了其在高速切削环境中的应用[2]。为了提高高速切削条件下TiN 涂层的性能,研究人员开发了过饱和的TiAlN 涂层,由于其表面能够形成致密的氧化铝层[3-4],该涂层的使用温度可以达到800 ℃。尽管该氧化物层能够极大地改善切削刀具的高速切削性能,但是TiAlN 涂层的使用温度仍然受到两方面的限制:一方面,氧化铝在涂层表面的形成主要是由于Al 的向外扩散和O 的向内扩散[5],氧化过程中元素扩散将导致涂层局部的成分和结构发生变化,因此会影响涂层刀具的切削性能;另一方面,在温度大于800 ℃时,TiAlN 会发生旋节线分解,这种分解过程会伴随有应力和裂纹的产生,甚至会导致涂层脱落,从而限制了TiAlN 涂层的理论最高使用温度。

与过渡金属氮化物相比,过渡金属氧氮化物具有出色的高温性能,近年来引起了研究人员的极大兴趣[6-9]。TiAlON 涂层是过渡金属氧氮化物的典型代表,优良的高温性能使其在高速切削刀具保护领域具有广阔的应用前景[10]。参考Ti-Al-O-N 相图[7],可以制备许多不同结构的涂层,如TixNy、TixAlyNz、TixOy和Al2O3。到目前为止,实验上已经使用了许多物理气相沉积方法,例如电弧蒸发[2,8,11-12]和溅射[3,12-16]来制备具有不同氧含量的TiAlON 涂层。有研究表明,氧含量的提高对TiAlON 涂层性能的提升有重要影响[2,12],但是O 含量较高(原子数分数>55%)的TiAlON 涂层的性能却少有人关注,同时为进一步提升涂层刀具的使用温度,本文对TiAlON 涂层在900 ℃高温环境下的性能进行研究。

本文以高速钢为基体材料,利用电弧离子镀技术,在30、60、90、120 mL/min 四种氧气流量条件下制备了TiAlON 涂层,对涂层的化学组成、结构、表面形貌、硬度、结合强度和高温抗氧化性等进行研究,其结果为过渡金属氮氧化物涂层的制备和性能优化提供了很好的指导。

1 试验

1.1 涂层制备

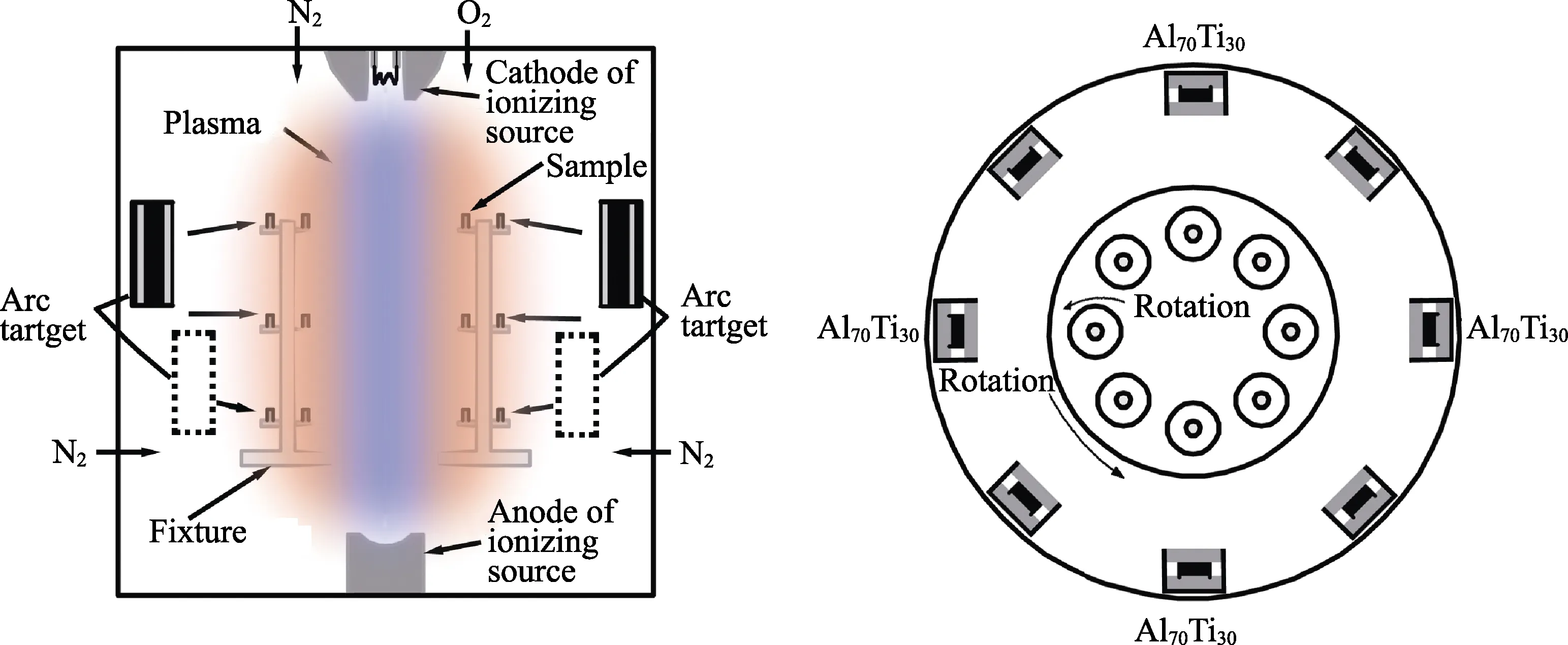

使用自制的电弧离子镀设备在高速钢(W6Mo5Cr4V2)表面制备TiAlON 涂层。沉积室中的分布情况、气体的引入位置和靶分布如图1 所示。在装入沉积室之前,先对选定的基体进行抛光,然后用无水乙醇进行超声波清洗。将清洗后的基体安装在镀膜室内的工件架上,样品随工件架以2 r/min 的速度旋转。镀膜前进行氩气溅射蚀刻1 h,以去除基体的表面污染。

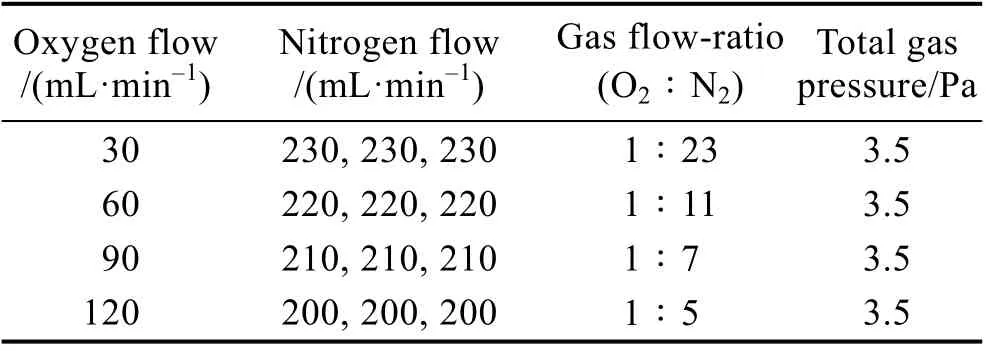

沉积过程在5.0×10-3Pa 的背底压力下进行,沉积温度约为430 ℃。实验采用四个Al70Ti30靶,以氩气和氧气的混合气体作为反应气体,氧气流量为30~ 120 mL/min。表1 列出了沉积过程中的气体流量和总气体压力。靶的工作功率和基体偏压分别为2.6 kW和-60 V,沉积时间为90 min,基体安装在工件架上并以2 r/min 的速度旋转。

图1 气体导入位置以及真空室内靶分布示意图 Fig.1 Layout of apparatuses, introduction position of gas and simplified diagrams of target distribution in the vacuum chamber

表1 TiAlON 涂层沉积过程的气体流量和工作压力 Tab.1 Gas flow and total gas pressure for TiAlON coatings deposition process

1.2 性能测试及组织观察

使用Bruker D8 ADVANCE X 射线衍射仪对涂层进行微观结构检测,检测条件为Cu 靶Kα 射线,波长为0.154 06 nm,在θ~2θ扫描模式下,扫描范围为30°~70°。使用扫描电子显微镜(SEM)(ZEISS,Germany)与能量弥散X 射线(EDX)相结合来表征涂层表面形貌。使用AXIS Ultra DLD 对试样进行X射线光电子能谱(XPS)检测,检测条件为1486 eV的单色AlKα X 射线,记录Ti2p、Al2p、C1s、O1s 和N1s 区域以及从0 到1200 eV 扫描的测量结果,设置为284.8 eV 的C1s 峰用于校准,使用GasaXPS 分析软件进行峰拟合,并使用Shirley 函数减去背景。采用努氏硬度来表征涂层硬度,每个试样重复测量3次。采用压痕方法定性地表征涂层与基材之间的结合强度,并通过多功能材料表面性能测试仪(MFT-4000,中国兰州中科凯华技术开发有限公司)进一步定量分析结合强度,负载力以100 N/min 的速度加载,临界负载(Lc)由加载力与摩擦力曲线的拐点确定。为了测试沉积涂层的高温性能,先将样品放置在电阻加热炉中加热到900 ℃,保温1 h 后随炉冷却,之后对样品的表面形貌和归一化组成进行检测。

2 结果及分析

2.1 成分分析

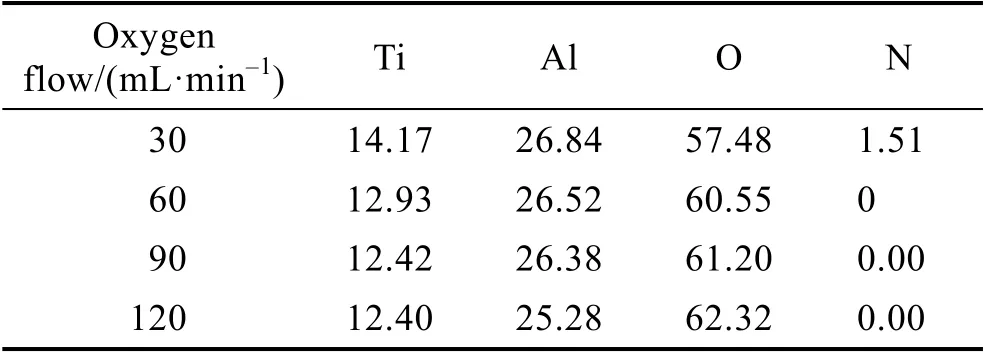

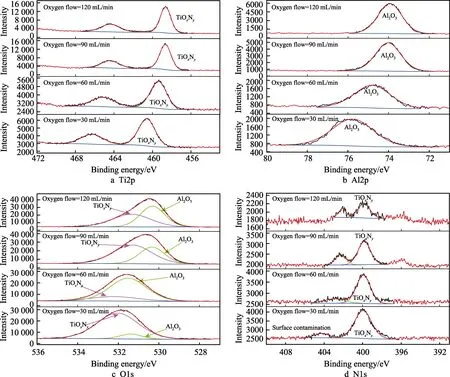

沉积的TiAlON 涂层的成分通过能谱仪(EDS)进行分析,结果列于表2,可以看出所沉积的涂层富含氧气。随着氧气流量的增加,沉积到涂层中的O 含量增加,而Ti 和Al 含量则略有下降。仅在氧气流量为30 mL/min的涂层中检测到N 元素。为了确定是否将N 元素掺入到了涂层中,使用X 射线光电子能谱(XPS)研究了在30、60、90、120 mL/min 的氧气流下沉积TiAlON涂层的化学成分和成键结构,结果如图2 所示。XPS结果表明,N 元素掺入到了涂层中,但是N 含量低,超出了EDS 的检测极限,无法被检测到。

表2 TiAlON 涂层的归一化成分(EDS) Tab.2 Normalized composition of TiAlON coatings at.%

Ti2p 轨道的详细信息如图2a 所示,Ti2p 有肩峰表明存在TiOxNy[17],并观察到随着氧气流量的增加,峰的位置向低的结合能移动。Al2p 轨道如图2b 所示,宽峰主要成分是Al2O3。尽管AlN 的结合能和Al2O3相差不多[14],并且涂层是在氧气和氮气的混合物中沉积的,但是考虑到Al 和O 之间的反应驱动力远大于Al 和N 之间的反应驱动力,所以Al2O3更易生成,因此Al2O3的含量远大于AlN 的含量。此外,沉积到涂层中的氧含量远高于氮含量(表2)。图2c 显示了O1s 轨道,其中包括了Al2O3和TiOxNy的贡献[17]。 O1s轨道的累积峰值强度随氧气流量的增加而增加,这表明在涂层中形成越来越多的Me—O 键(Me 为Al、Ti)。 N1s 轨道如图2d 所示,出现了两个宽峰,其中在结合能为400 eV 处的峰对应着Ti—N 键[17],而在402 eV 处的弱峰与表面污染相关[2]。N1s 轨道的累积峰值强度随着氧气流量的增加而逐渐降低,这意味着存在的氮键逐渐减少。而且,随着氧气流量的增加, Ti2p、Al2p 和O1s 的轨道都转移到较低的结合能上,这与以前的研究结果[3,18]相反,累积峰移动到较低的结合能主要是由于涂层中形成的非晶氧化物的增加所引起的[2,18]。

图2 不同氧气流量下TiAlON 涂层的Ti2p、Al2p、O1s 和N1s 轨道的XPS 能谱图 Fig.2 XPS spectrum of (a) Ti2p, (b) Al2p, (c) O1s and (d) N1s orbitals of the TiAlON coatings grown with different oxygen flows

对于在混合的活性气体中进行反应性电弧离子镀,沉积得到具有预期组成的多组分涂层是非常困难的,因为靶原子与相应的气体原子之间的反应吉布斯自由能(ΔG)的差异会导致它们选择性反应。对于本研究中的靶原子(Al、Ti)和气体原子(O、N),它们之间反应的ΔG列于表3 中,可以看出,靶原子(Al、Ti)更容易与氧反应,而与氮反应的能力较弱,而铝显示出比钛更强的氧亲和力。显然,氧将在沉积过程中优先与靶原子反应。因此,在沉积过程中,氧气和氮气的流量比成为影响涂层组成的重要因素。有研究提出,为了在过渡金属氧氮化物涂层中添加N元素,氧气和氮气混合物中的氮气流量比应大于65%[14,19]。但是,在本实验中,氮气流量的比例远超过该值,而添加到涂层中的氮含量仍然不是很多。分析认为O 和N 是否可以掺入涂层中以及掺杂的含量,不仅与混合气体环境中氧气和氮气的流量比有关,还与气体的引入位置和气体的电离状态有关[11]。在该实验中,氧气在靠近辅助电离装置的沉积室顶部(图1)引入,而且氧的离解比氮的离解更容易,这些条件促进了氧与靶原子之间的选择性反应,导致掺入沉积涂层中的氮含量较低。

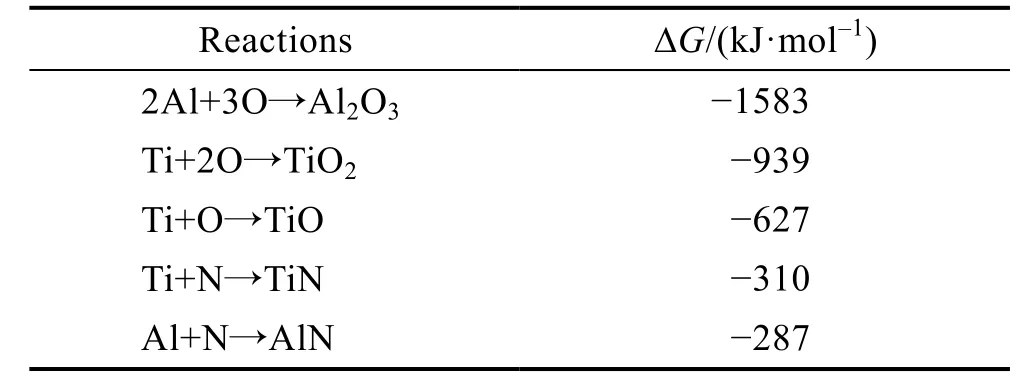

表3 形成Al 和Ti 的氧化物与氮化物的吉布斯自由能(ΔG)值(298.15 K,0.1 MPa) Tab.3 Gibbs free energy (ΔG) values relating to the formation of oxides and nitrides for Al and Ti at 298.15 K and 0.1 MPa

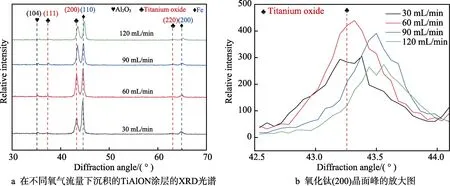

2.2 X 射线衍射分析

图3 显示了TiAlON 涂层的X 射线衍射(XRD)图谱和氧化钛(200)晶面峰的放大图,垂直虚线表示 Fe(JCPDS-ICDD No. 85-1410)的标准位置(JCPDS-ICDD No.77-2170)和 Al2O3的标准位置(JCPDS-ICDD No.74-0323)。其中Fe 的峰来源于基体中的Fe 元素。从峰的相对强度可以看出,氧化钛(200)晶面的取向占主导。Ti-Al-O-N 相图表明,当氧含量(原子数分数,全文同)约为60%时,涂层主要成分是面心立方结构的TiOx相(x≈1),这与XRD的结果一致。氧化钛(200)晶面取向占主导主要与沉积涂层的自由能有关,包括表面能和应变能。对于面心立方结构,(111)晶面是能量最低的晶面,其生长过程应该被促进[20]。然而,考虑到涂层的生长过程,沉积原子具有留在松散的(200)晶面中的趋势,因为将原子排列在较密的晶面中会比在较松散的填充晶面中引入更多的应变[21]。在该实验中,反应原子(Al、O 和N)在沉积过程中溶解到涂层中,结果促进了氧化钛(200)晶面的生长。进一步观察氧化钛(200)晶面峰的放大图,可以发现随着氧气流量的增加,所有的衍射峰都移向更高的角度,参照布拉格衍射方程式,当衍射角移到更大的角度时,表明衍射晶体的晶面间距减小,这与现有的研究结果一致[12,18]。

图3 TiAlON 涂层的X 射线衍射(XRD)图谱和氧化钛(200)晶面峰的放大图 Fig.3 (a) XRD spectra of TiAlON coatings deposited at different oxygen flows; (b) Zoom of titanium oxide (200) peak

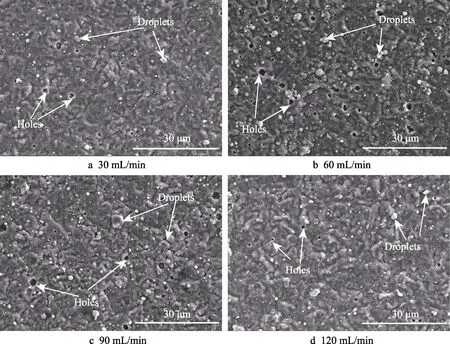

2.3 表面形貌及涂层厚度

不同氧气流量条件下制备的TiAlON 涂层的表面组织形貌如图4 所示,在所有样品的表面都发现了液滴和孔洞。氧气流量为30 mL/min 时,TiAlON 涂层上的液滴和孔洞的尺寸相对较大,当氧气流量增加到60 mL/min 和90 mL/min 时,涂层表面的孔洞和液滴变得越来越大,然而进一步增加氧气流量至120 mL/min,TiAlON 涂层的均匀性增加,液滴和孔洞的大小和数量减少。

图4 不同氧气流量下的TiAlON 涂层表面形貌 Fig.4 Surface morphologies of TiAlON coatings deposited at different oxygen flows

对于通过电弧离子镀制备的涂层来说,出现液滴 和孔洞是不可避免的。液滴的大小和数量取决于电弧放电、靶的工作温度和靶的熔点[2,22]。在本研究中,靶表面上的氧气反应是影响电弧放电的重要因素,氧气的引入促进了靶表面上氧化物的形成,当氧气流量低(30 mL/min)时,混合气体环境中活性气体(氧气)的含量低,在靶表面上形成的氧化物较少,靶表面上的电弧放电相对均匀,因此液滴和孔洞较少。随着氧气流量增加到一定量(60 mL/min 或90 mL/min)时,到达靶表面的氧气含量增加,并形成更多的氧化物,氧化物的形成破坏了靶表面上电弧放电的一致性并促进了液滴和孔洞的形成。氧气流量进一步增加到120 mL/min 时,更多的氧气到达靶表面,并且在靶表面上形成的氧化物进一步增加,靶电弧放电状态从以金属为主导逐渐转变为以氧化物为主导,靶表面上的电弧放电状态趋于稳定。电弧放电状态的转变提高了放电一致性,减少了液滴和孔洞的产生。

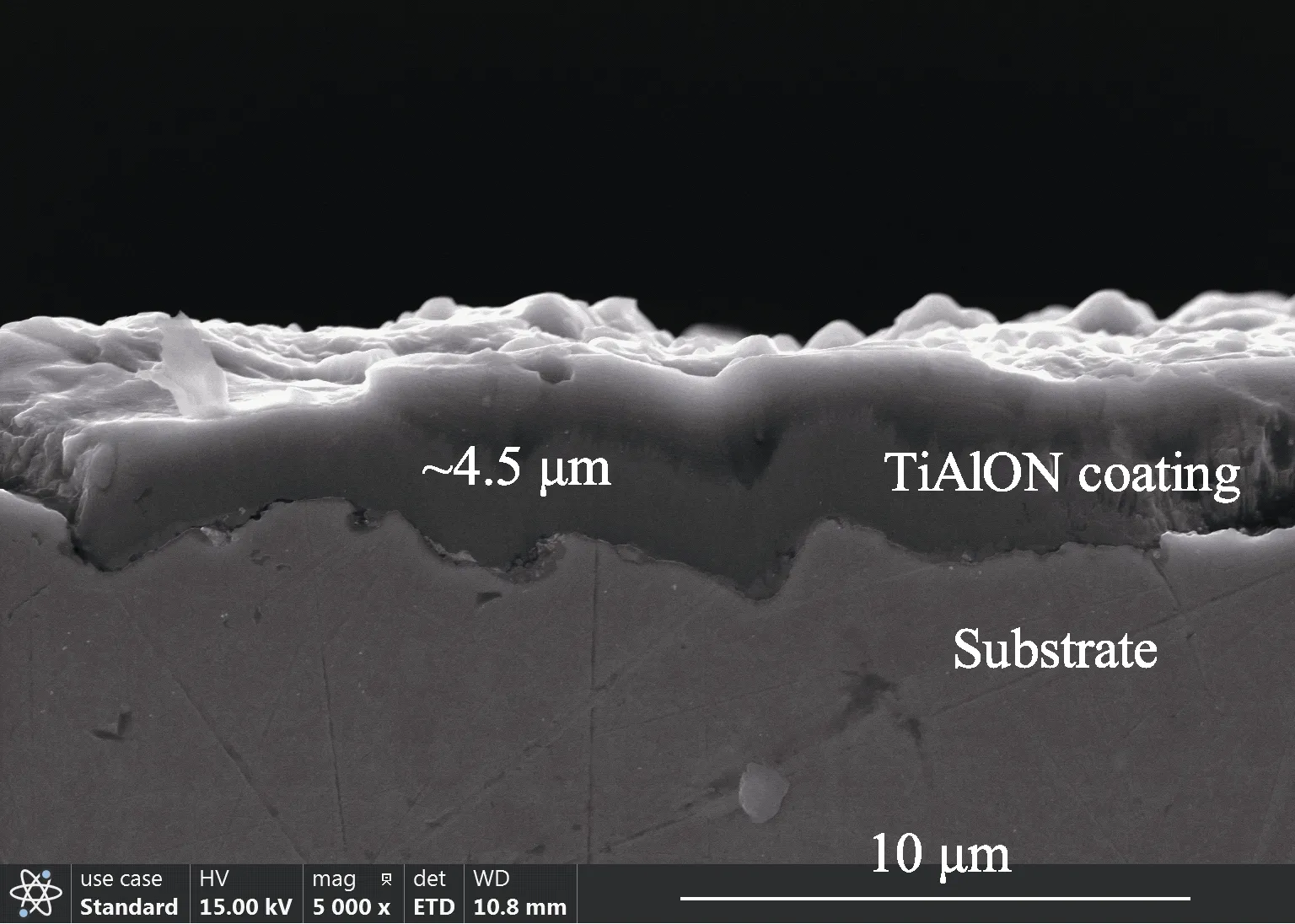

涂层厚度主要受沉积时间的影响,因此本实验的四种涂层的厚度没有明显差别,均在4.5 μm 左右。图5 显示了氧气流量为30 mL/min 时的涂层厚度。

图5 氧气流量为30 mL/min 时沉积的TiAlON 涂层厚度 Fig.5 Thickness of TiAlON coating deposited when the oxygen flow is 30 mL/min

2.4 硬度

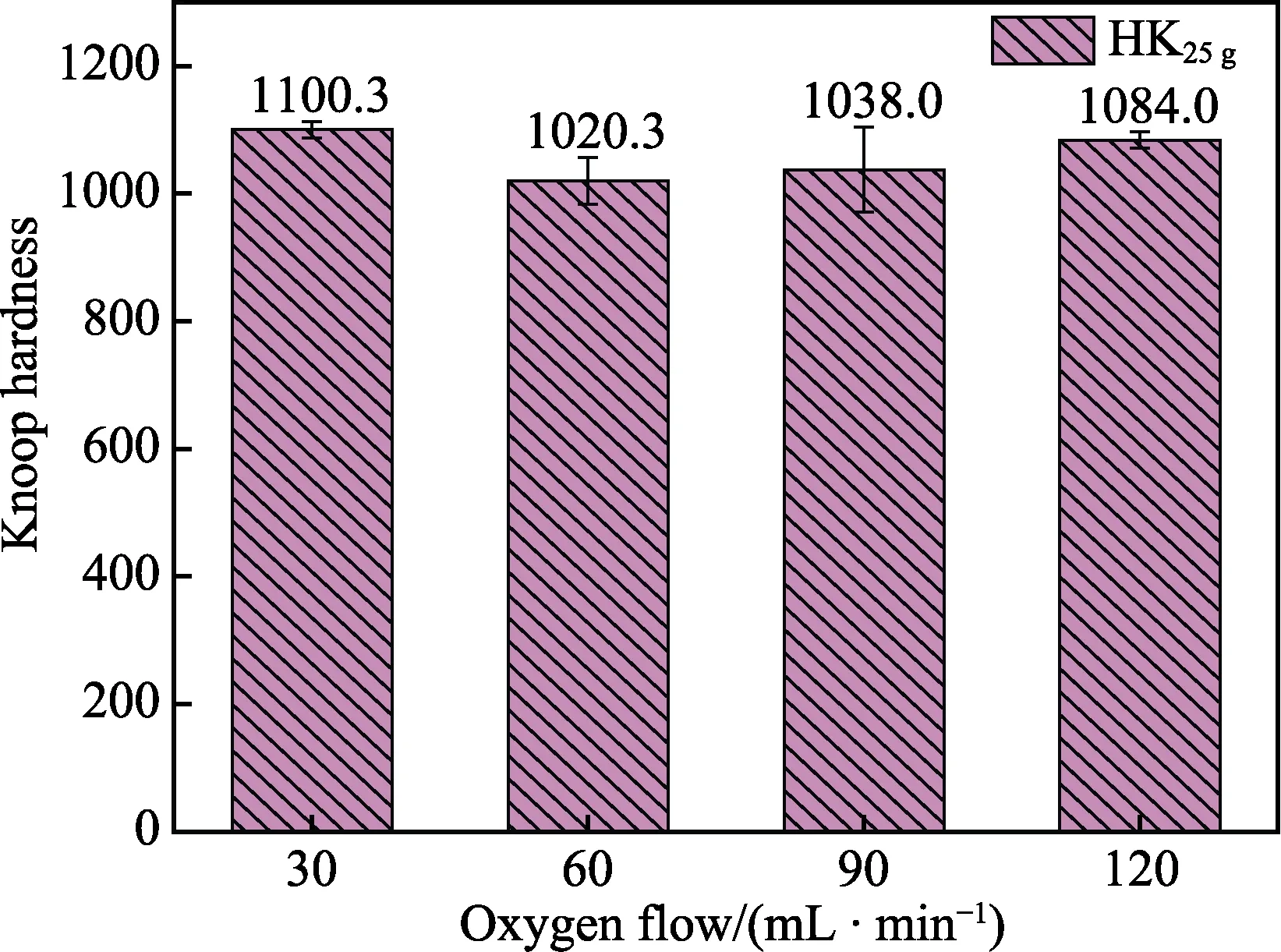

图6 给出了不同氧气流量条件下制备的TiAlON涂层的硬度。可以发现,所有沉积的TiAlON 涂层的硬度均在1000~1100HK 之间,氧气流量对TiAlON涂层硬度的影响并不明显。当氧气流量为60 mL/min时,硬度达到最小值,其他研究中提到的TiAlN 涂层的硬度均大于 1100HK[11,15]。在本实验中制备的TiAlON 涂层的硬度略低于TiAlN 涂层的硬度,表明添加氧会略微降低TiAlN 的硬度。因为TiAlON 涂层与TiAlN 涂层保持了相同的晶体结构,氧原子取代部分氮原子时并没有产生新的相,因此涂层硬度相比于TiAlN 不会有太大差距[12,23]。但是将氧引入氮化物晶格中会引起氮化物涂层电子结构的变化,为了保持电子中性,形成了间隙阴离子或阳离子空位[11,17-18,24],这种缺陷也会使TiAlON 硬度降低。

图6 不同氧气流量的TiAlON 涂层的努氏硬度 Fig.6 Knoop hardness of TiAlON coatings deposited at different oxygen flows

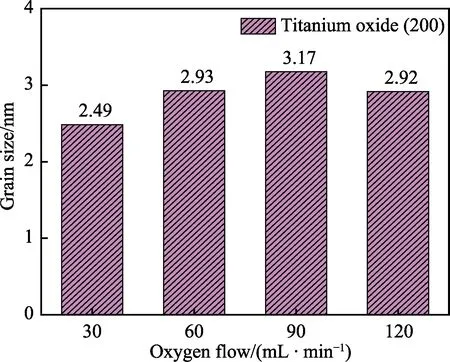

图7 显示了基于氧化钛(200)晶面峰计算出的TiAlON 涂层的晶粒尺寸,平均晶粒尺寸(Gs)通过Debye-Scherrer 公式计算得出:

其中,λ是CuKα 的波长(λ= 0.154 06 nm),θ是衍射峰的布拉格角,B是衍射峰的半峰宽。结果表明,TiAlON 涂层晶粒细小,晶粒尺寸变化范围为2.49~3.17 nm。一方面,TiAlON 涂层的细颗粒归因于沉积过程中使用的多靶和基体旋转;另一方面,增加的氧浓度限制了结晶阶段的晶粒长大,导致晶粒细小[18,25]。随着氧气流量的增加,涂层的晶粒尺寸先增大然后减小。当氧气流量为90 mL/min 时,计算出的晶粒尺寸达到最大。经典的Hall-Petch 关系表明,晶粒尺寸越小,硬度越高[26],但需要注意的是,液滴和孔洞的形成破坏了涂层的连续性,会在一定程度上降低涂层的硬度。

图7 基于氧化钛(200)晶面峰计算的TiAlON 涂层的晶粒尺寸 Fig.7 Grain sizes of TiAlON coatings calculated based on titanium oxide (200) peak

2.5 结合强度

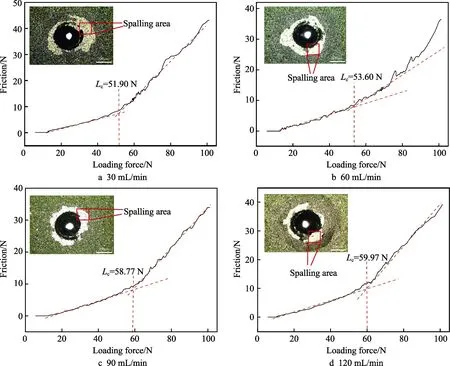

图8 给出了在不同氧气流量下沉积的TiAlON 涂层的压痕形貌和摩擦力与负载力的关系曲线。从压痕形貌可以看出,所有样品在压痕周围存在剥落区域。随着氧气流量的增加,剥落区域面积减小。通过划痕试验,对结合强度进行了定量表征,并通过摩擦力与负载力曲线的拐点确定了临界载荷(Lc)。可以发现,随着氧气流量的增加,结合强度略有增加,这主要是因为有Me—O 键的形成,这有利于提高涂层的韧性[12]。在压痕和划痕的测试过程中,压头首先接触涂层表面并逐渐压入涂层中,此时裂纹首先出现在涂层表面,然后进一步扩展到涂层中。韧性表征的是受到外力时,材料在塑性变形和断裂过程中吸收能量的能力。在断裂过程中键能对韧性的影响较大,断裂是一个化学键被批量打断的过程,键能越高的材料,吸收的能量也越高,阻碍断裂的能力越强,韧性也就越高。如表4 所示,TiAlON 涂层中的Me—O 键能高于Me—N键键能,随着氧气流量的增加,在涂层中Me—O 键数量增多,Me—N 键数量减少,因此涂层的韧性提高。涂层韧性的增加抑制了测试中的裂纹扩展,并提高了涂层的结合强度。进一步比较化学成分(表2)和涂层的结合强度(图7)的关系,可以得出掺入涂层中的铝含量越高,结合强度就越低,这与之前的研究结果一致[10]。

图8 不同氧气流量下沉积的TiAlON 涂层的压痕形貌和摩擦力-加载力曲线 Fig.8 Indentation morphologies and the friction vs loading force curve of TiAlON coatings deposited at different oxygen flows

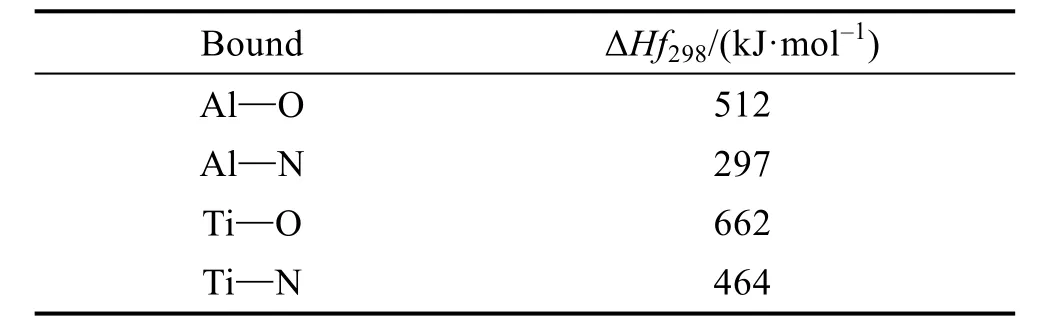

表4 在298 K 条件下TiAlON 涂层中部分化合键的键能值 Tab.4 Bond energy of partial chemical bonds in TiAlON coating at 298 K

2.6 抗高温氧化性

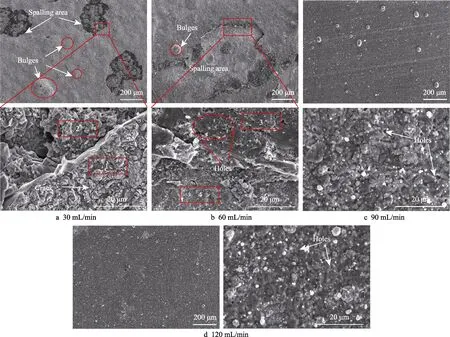

不同氧气流量条件下制备的TiAlON 涂层经高温热处理后的表面组织形貌如图9 所示。在氧气流量为30 mL/min 和60 mL/min 的TiAlON 涂层表面观察到许多鼓包,而且涂层上发现有剥落区域,进一步观察剥落区域的局部放大倍数,发现在涂层表面存在裂纹,并且在氧气流量为30 mL/min 时沉积的TiAlON 涂层晶粒明显长大。当氧气流量达到60 mL/min 时,在剥落区域会发现大量孔洞,当氧气流量达到90 mL/min 和120 mL/min 时,剥落面积和晶粒都没有明显的增大,但是仍然可以观察到涂层表面上有少量孔洞。剥落面积和鼓包的减少主要是由于涂层中氧含量的增加,在沉积过程中增加氧气流量会促进Me—O 键和氧化物的形成,形成的Me—O 键和氧化物有助于提高涂层的韧性,导致耐热应力能力的增加[12,23]。

图9 不同氧气流量下沉积的TiAlON 涂层在高温氧化实验(900 ℃下保温1 h 后空冷)后的表面形貌和局部放大图 Fig.9 Surface morphologies and partial magnifications of TiAlON coatings deposited at different oxygen flows after high temperature oxidation test (high temperature oxidation test: air cooling after holding at 900 ℃ for one hour)

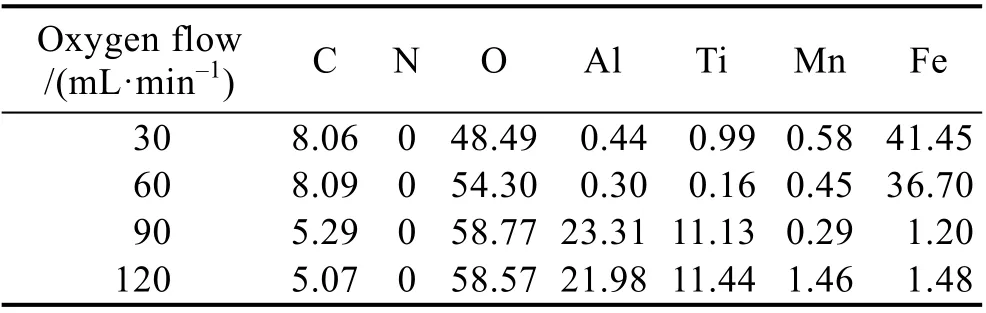

表5 高温氧化后的TiAlON 涂层表面的归一化组成 Tab.5 Normalized composition of TiAlON coating surface after high temperature oxidation test at.%

表5 总结了高温氧化后的TiAlON 涂层表面的归一化组成。在TiAlON 涂层表面检测到C、Mn 和Fe 元素。在30 mL/min 和60 mL/min 的氧气流量下沉积的涂层表面主要富含Fe 和O 元素,基体元素(尤其是Fe)向涂层表面的扩散表明,该涂层在高温下对基材的保护作用有限。对于在90 mL/min 和120 mL/min的氧气流量下沉积的涂层,涂层表面富含O、Al 和Ti 元素,这表明在高温氧化过程中,沉积的TiAlON涂层可为基体提供良好的保护。

3 结论

1)在高速钢基体材料上通过电弧离子镀制备TiAlON 涂层,并通过调节氧气流量制得了不同组分的TiAlON 涂层,且涂层的主要成分为氧化钛和氧化铝,随着氧气流量的增大,涂层中的N 含量逐渐减少。

2)在TiAlON 涂层中氧化钛(200)晶面取向占主导,并且随着氧气流量的增大,氧化钛(200)晶面间距逐渐减小。

3)随着氧气流量从30 mL/min 变为120 mL/min时,TiAlON 涂层表面液滴和孔洞的数量和大小先增加然后减少,TiAlON 涂层的硬度范围在1020~1100HK 之间波动,涂层的结合强度变化不大,高温氧化后在TiAlON 涂层表面发现的剥落面积和鼓包减少,抗高温氧化性随着氧气流量的增大而提高。