高低电压下不同厚度微弧氧化膜 抗蚀电化学响应对比研究

孙乐,马颖,安凌云,王兴平,高唯

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 兰州 730050;2.奥克兰大学 工学院,新西兰 奥克兰 1142)

镁合金因质轻、电磁屏蔽性好、比刚度和比强度高、易于回收等诸多优点,被广泛应用于纺织、3C产品、汽车和航空航天等领域。但镁及其合金化学性质活跃,在潮湿的大气及海洋环境中极易发生腐蚀,这严重制约了镁及其合金的广泛应用,因此在使用前需进行表面改性处理。目前,常用的表面处理技术有表面喷涂、有机涂层、离子注入、激光熔覆、化学转化、阳极氧化和微弧氧化等,其中微弧氧化(Micro-arc oxidation,MAO)是一种新型的镁合金表面处理技术,该技术预处理工艺简单、操作方便、效率高、电解液无污染,并能在镁合金表面原位生成一层陶瓷质氧化膜。这种陶瓷质氧化膜因与基体结合紧密、膜层均匀且致密,防腐性能优良,可有效保护镁合金基体免受侵蚀[1-4]。

微弧氧化膜层的抗蚀性能主要依赖于膜层厚度、物相组成、致密性及膜层表面缺陷等因素。而研究表明,膜层厚度主要受电压、频率、占空比、电解液组成及浓度、处理时间等一系列工艺参数影响[5-10]。其中,电压决定了微弧氧化过程中的电场强度,影响阴阳离子的迁移速率、起弧电压及时间[11-13],进而影响膜层的厚度,最终影响膜层的抗蚀性能。而研究微弧氧化膜层抗蚀性能的方法主要有盐雾实验、浸泡实验和电化学实验等[14-16],其中电化学实验又可分为循环伏安法、开路电位、动电位极化和电化学阻抗谱等。迄今为止,广大学者多采用动电位极化曲线和电化学阻抗谱,来研究微弧氧化膜层的抗蚀性能。但针对不同厚度膜层抗蚀电化学响应的对比研究仍较少,且对这些电化学方法的检测结果进行评估的报道也鲜少。

本文基于高、低两种代表性的电压,制备了厚度明显不同的微弧氧化膜层,结合膜层的微观结构、元素及物相组成,对比分析并探讨了膜层在中性氯化钠介质中的抗蚀电化学响应。

1 试验

1.1 膜层制备

本实验选用的基体材料为商用铸态AZ91D 镁合金(30 mm×20 mm×8 mm),其中各元素组成(质量分数)分别为:Al 8.3%~9.7%,Zn 0.35%~1.0%,Mn 0.17%~0.27%,Si≤0.05%,Cu≤0.025%,Ni≤0.001%,Fe≤0.004%,其余的为Mg。在微弧氧化处理前,所有的试样经400 及800#水砂纸打磨、去离子水清洗和冷风吹干,以备用。采用自制的双极性脉冲电源,在450 V 和300 V 两种电压下进行恒压微弧氧化处理,其中试样为阳极,不锈钢片为阴极。选用的电解液为硅酸盐体系(Na2SiO3·9H2O 20 g/L,KF 2 g/L,NaOH 8 g/L),处理时间为20 min,频率和占空比分别为700 Hz 和20%。实验过程中对电解液进行冷却,使其温度不超过20 ℃。

1.2 膜层表征

通过TT260 型数字式涡流测厚仪测量微弧氧化膜层的厚度,具体操作为:选取8 个试样,并分别在其正反面随机各测量10 次。利用JSM-6700F 型扫描电子显微镜观察膜层的表截面形貌。采用EPMA-1600型电子探针分析仪检测膜层的元素组成及其含量,每个试样选择两个视场,并在每个视场上采集5 个数据。借助日本理学(Rigaku)D/Max-2400 型X 射线衍射仪分析膜层的物相组成,阳极选用铜靶,入射角为3°,扫描范围为20°~80°,扫描步长为0.1°。

通过CHI660C 型电化学工作站表征膜层的抗蚀性能,使用标准三电极体系进行评估,其中工作电极是裸露面积为1 cm2的镁合金试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。腐蚀介质选用3.5%(质量分数)的中性氯化钠溶液。具体测试如下:

1)循环伏安法。采用阳极扫描,扫描范围为-1.9~0 V,扫描速率为1 mV/s,扫描段数为2 段。将试样浸泡30 min 后进行测试。

2)Tafel 极化。初始电位为-2 V,终止电位为-1 V,扫描速率为5 mV/s。将试样浸泡30 min 后进行测试。

3)交流阻抗谱。按浸泡时间分别为0.5、3、6、10、24、48、72 h 对试样依次进行交流阻抗谱测试,检测过程中的初始电位为开路电位,频率范围为10-2~ 105Hz,振幅为10 mV。每个工艺方案分别测试2 次,并通过ZSimpWin3.2 软件对交流阻抗谱进行拟合。

为确保实验数据的重复性和可靠性,膜层厚度和EPMA 点扫数据均为排除异常值后的平均值。进行循环伏安和动电位极化测试时,每个工艺方案选取8 个采样点,排除异常值后取平均值。

2 结果与讨论

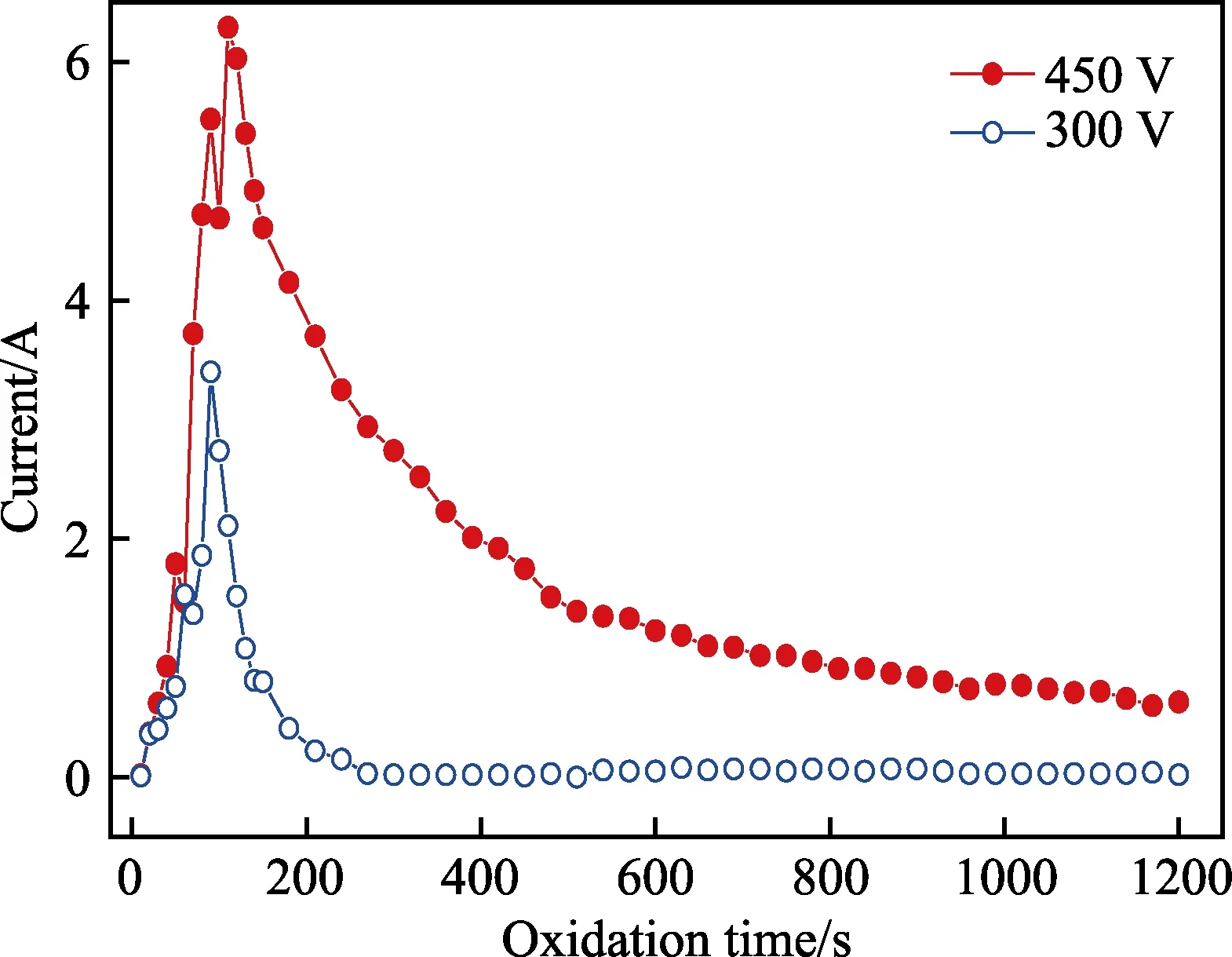

2.1 电流-时间曲线

图1 为不同电压下微弧氧化过程中的电流-时间变化曲线。从图1 可以看出,在两种电压下,微弧氧化过程中的电流随处理时间具有相同的变化规律,均在微弧氧化初期,随着处理时间的延长而快速增加。这归因于在此阶段,电压和电流的变化遵循欧姆定律[17],且电压的加载速率较大。在处理时间为110 s 时,电流出现最大值,随后,在恒电压处理模式下,由于膜 层厚度的增加,导致处理过程中电流逐渐减小,并最终趋于稳定。此外,在整个微弧氧化过程中,相比300 V 电压下对应的电流,450 V 电压下的电流明显更大,这意味着在恒电压模式下,450 V 电压下制备的膜层会具有更高的厚度。

图1 微弧氧化过程中的电流-时间曲线 Fig.1 Current-time curves during MAO process on AZ91D magnesium alloys under different voltages

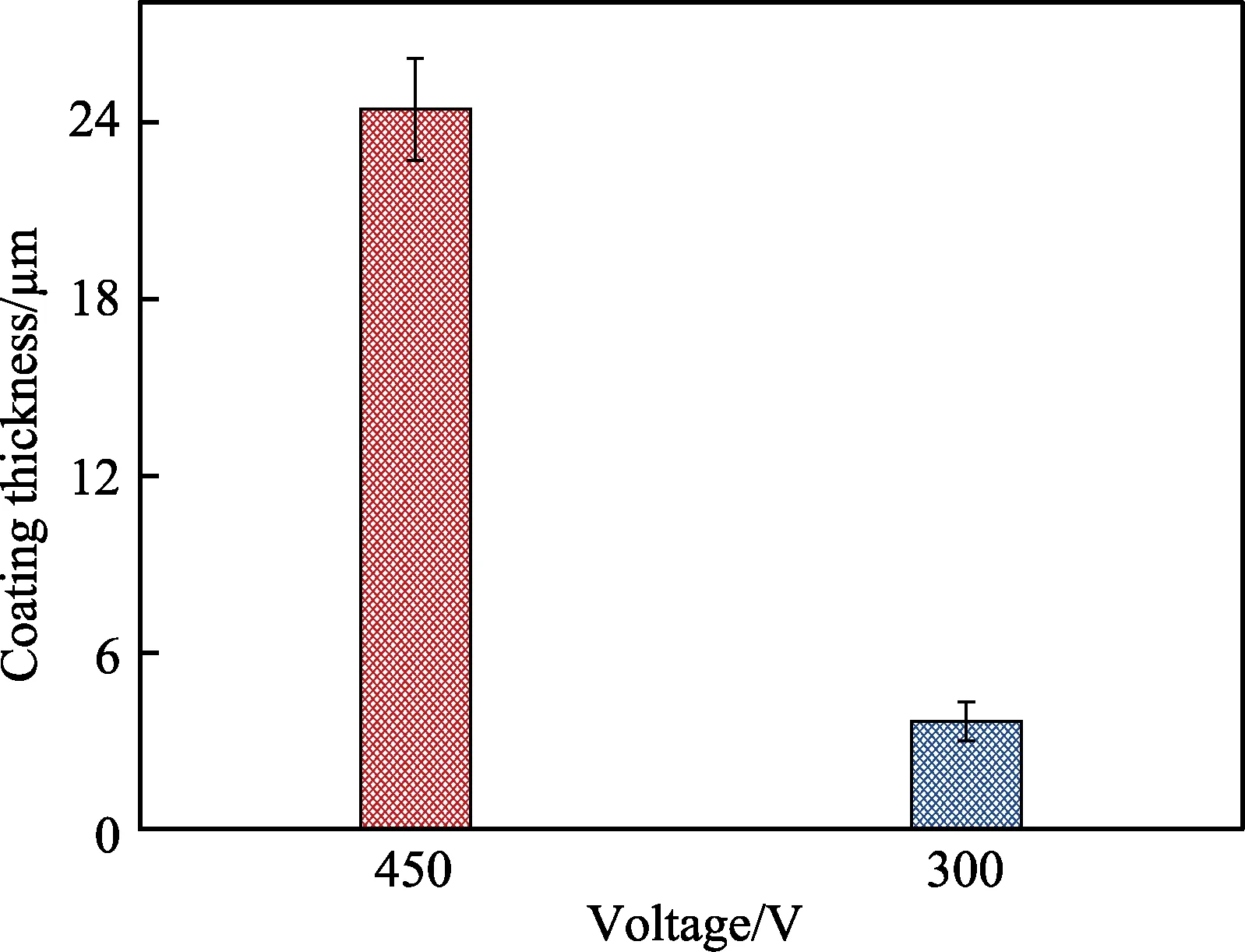

2.2 膜层厚度

图2 为不同电压下微弧氧化膜层的厚度。从图2可看出,通过调整电压制备出了两类厚度明显不同的膜层。450 V 电压下制备的膜层明显较厚,其厚度为24.4 μm,然而300 V 电压下,膜层的厚度是3.6 μm,仅为前者的1/6。这是由于电压越高,输入的能量越大,金属表面的氧化效率越高,膜层生长越快,膜层越厚。

图2 微弧氧化膜层的厚度 Fig.2 Thicknesses of MAO coatings

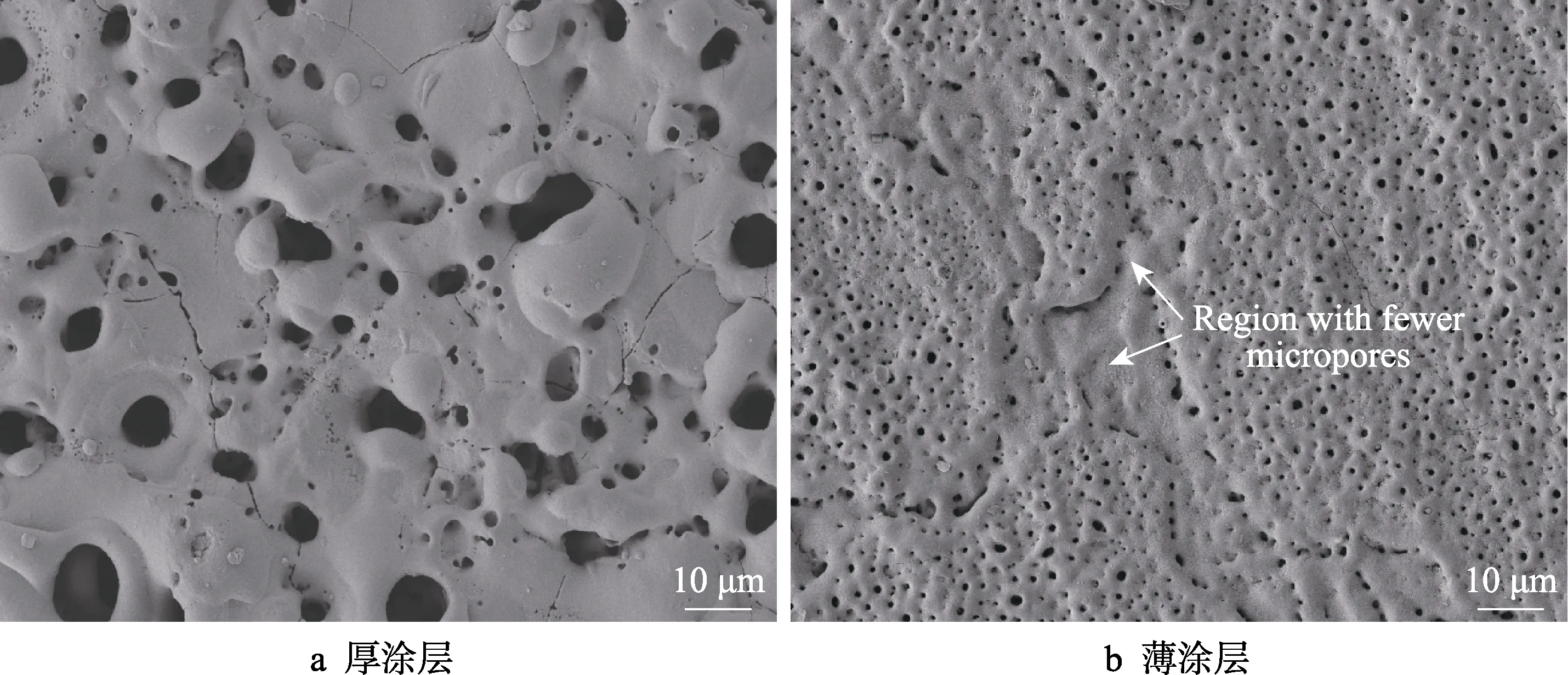

2.3 膜层表截面形貌

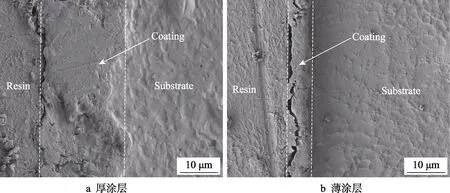

不同厚度的微弧氧化膜层的表面形貌如图3 所示。从图3 可知,膜层表面分布着类似“火山口”状结构,该结构可能是微弧氧化过程中不断击穿放电所致。厚膜表面熔融迹象明显,熔融物颗粒较大,存在些许微裂纹,微孔孔径较大,但微孔数量明显较少。薄膜中熔融物颗粒消失,表面微孔小但多,且膜层表面分布有微孔极少区,这是由于该膜层较薄,基体上不同相组成物的选择性起弧所致[18-19]。

不同厚度的微弧氧化膜层的截面形貌如图4 所示。由图4 可知,两膜层均与基体结合紧密,无明显的结合缝隙。厚膜中存有些许微孔和微裂纹,但未贯穿至基体;薄膜相对致密,微孔略小且少。

2.4 膜层元素及物相组成

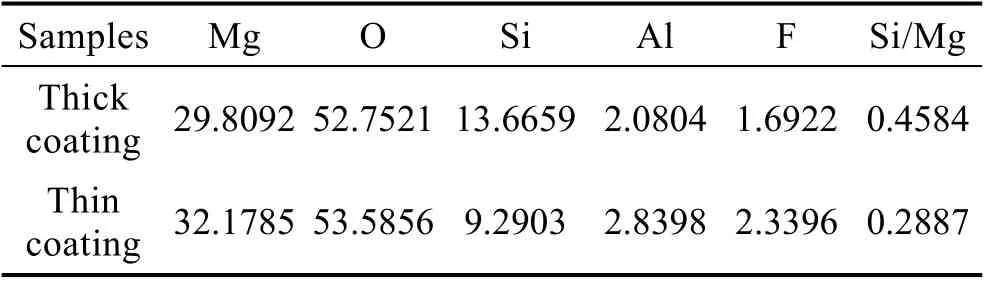

表1 所列为具有不同厚度的微弧氧化膜层的元素组成及含量。从表1 可以看出,微弧氧化膜层主要由Mg、Al、Si、O、F 元素组成,其中Mg、Al 元素主要来自镁合金基体,而Si、O、F 元素主要来自电解液。值得注意的是,随着膜层厚度的增加,膜层中Mg 元素含量减少,Si 元素含量增加,意味着厚膜含有更多的含Si 化合物。

图3 不同厚度微弧氧化膜的表面形貌 Fig.3 Surface morphologies of MAO coatings with different thicknesses: a) thick coating; b) thin coating

图4 不同厚度微弧氧化膜的截面形貌 Fig.4 Cross-section morphologies of MAO coatings with different thicknesses: a) thick coating; b) thin coating

表1 膜层的元素组成及含量 Tab.1 Composition and content of elements in the coating wt.%

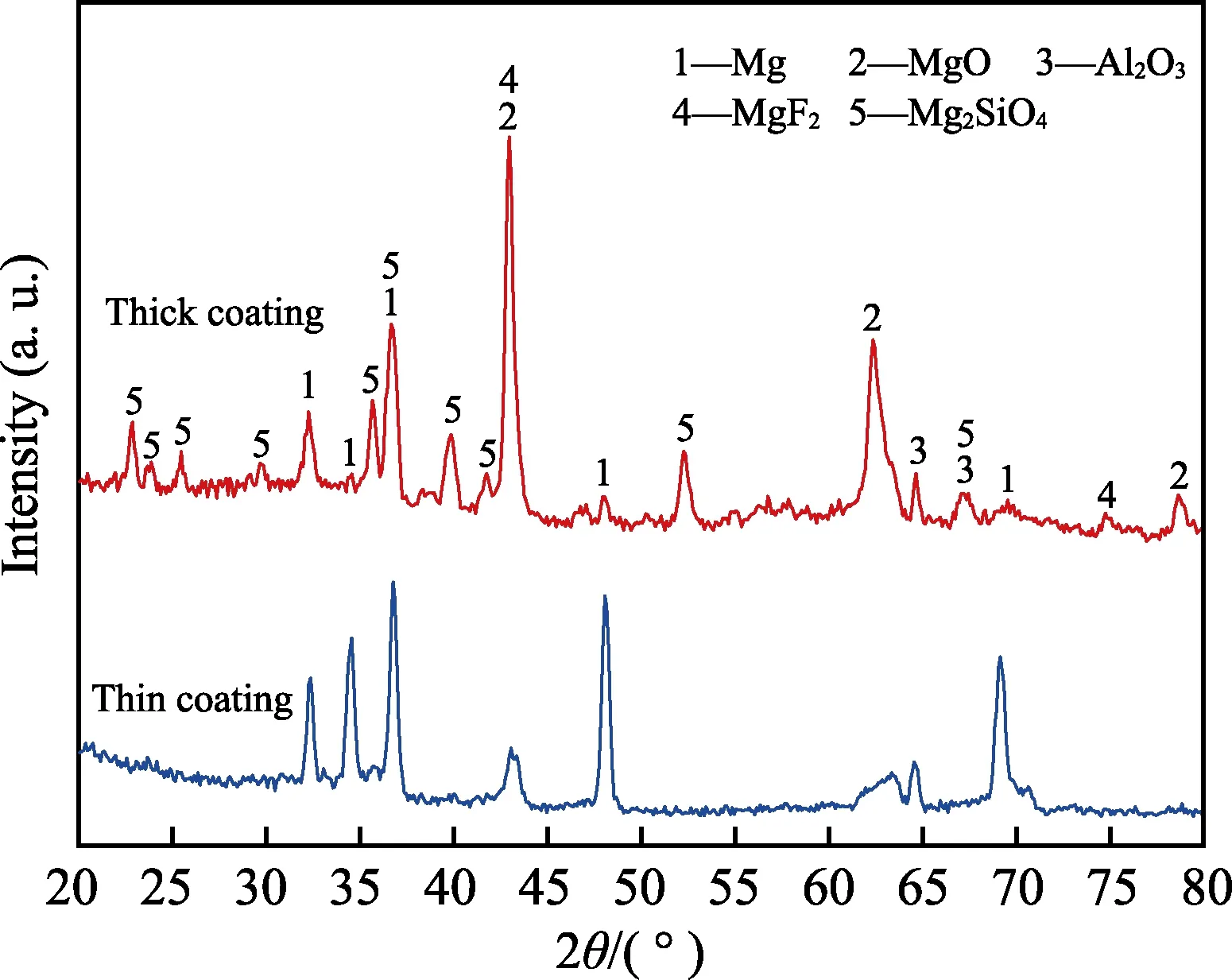

图5 所示为具有不同厚度膜层的物相组成。从图5 中可以看出,膜层主要由MgO、Mg2SiO4、Al2O3和MgF2等物相组成,其中,Mg 的衍射峰主要源于X-ray 穿透膜层到达基体所致。此外,随着膜层厚度的增加,Mg2SiO4衍射峰强度增加,这与EPMA 点扫数据结果一致。

图5 不同厚度微弧氧化膜的相组成 Fig.5 Phase composition of MAO coatings with different thicknesses

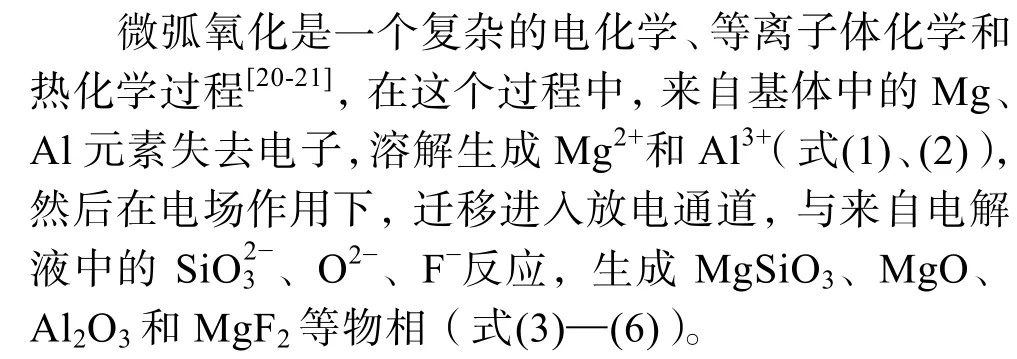

与此同时,来自基体的Mg2+、Al3+与来自电解液中的OH-反应,生成Mg(OH)2和Al(OH)3(式(7)—(8)),其在等离子体环境的高温下烧结生成MgO 和Al2O3物相(式(9)—(10))。此外,熔融态的MgO 和MgSiO3也可能发生反应而生成 Mg2SiO4物相(式(11))。

通常,电压越高,击穿放电强度越大,击穿释放的热量就越多,温度就越高,局部熔融的面积就越大(见图3a),熔融的MgO 和MgSiO3含量越多,越有利于Mg2SiO4物相的生成。可见,高电压在促进膜层生长的同时,增加了膜层中Mg2SiO4物相的含量。

2.5 微弧氧化膜层抗蚀电化学响应

2.5.1 循环伏安法

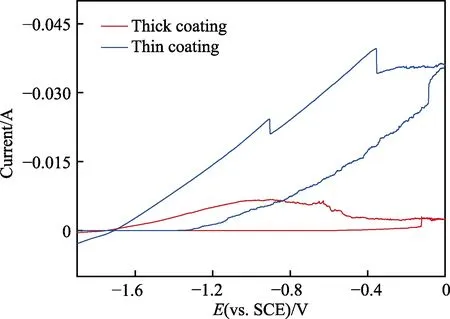

图6 所示为不同厚度的微弧氧化膜层的循环伏安曲线。由图6 可知,厚膜和薄膜循环伏安曲线均形成了闭合的环,表明两膜层都发生了点蚀,但厚膜的循环伏安曲线所围成的环面积为7.1×10-3A·V,相比薄膜(5.5×10-2A·V)减小了1 个数量级,故厚膜的抗点蚀性能明显优于薄膜。这可能是因为厚膜较高的厚度对腐蚀介质和腐蚀产物的传输提供了较长的路径,使得膜层发生点蚀后产生的腐蚀产物难以及时排出膜层外面,堵塞在膜层微孔中,减缓了点蚀发展的速度。可见,较高的厚度对提高微弧氧化膜抗点蚀能力非常有利。

图6 不同厚度微弧氧化膜的循环伏安曲线 Fig.6 Cyclic voltammetry curves of MAO coatings with different thicknesses

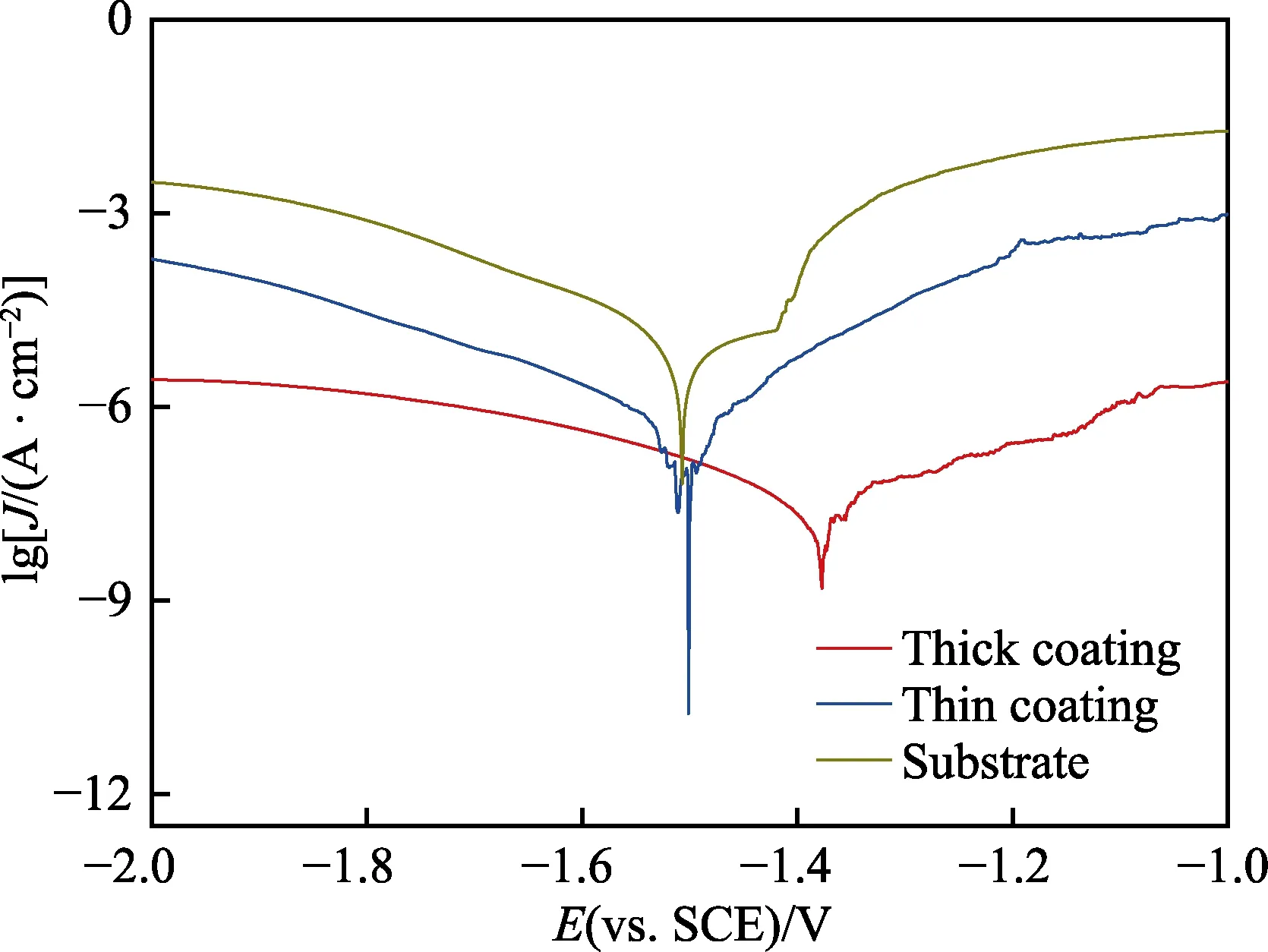

2.5.2 动电位极化曲线

图7 为基体和不同厚度微弧氧化膜层的动电位极化曲线,表2 为相应的拟合结果。相比基体,厚膜和薄膜的腐蚀电位Ecorr均明显正移,腐蚀电流密度Jcorr均减小,极化电阻Rp均增大,这表明微弧氧化处理可显著提高AZ91D 镁合金基体的抗蚀性能。与薄膜相比,厚膜Ecorr正移了100 mV。通常,膜层的Ecorr反映了膜层腐蚀的热力学倾向,与膜层的化学组成有关。在实验过程中,制备厚膜时电压越高,提供的能量就越高,这有利于Mg2SiO4物相的生成(见表1 和图5)。Mg2SiO4的化学稳定性及抗蚀性较佳,因此含较多Mg2SiO4的厚膜的腐蚀倾向明显降低,呈现了优异的抗蚀性能。同时,厚膜的Jcorr减小了近1 个数量级,Rp增大了约3.7 倍,说明膜层较高的厚度阻碍了腐蚀介质与基体的直接接触,增大了腐蚀介质与腐蚀产物扩散和转移的难度,对镁合金基体提供了良好的物理屏障,进而拥有更优异的抗蚀性。

图7 基体及不同厚度的微弧氧化膜的动电位极化曲线 Fig.7 Potentiodynamic polarization curves of substrate and MAO coatings with different thicknesses

表2 动电位极化曲线的拟合结果 Tab.2 Fitting results of potentiodynamic polarization curves

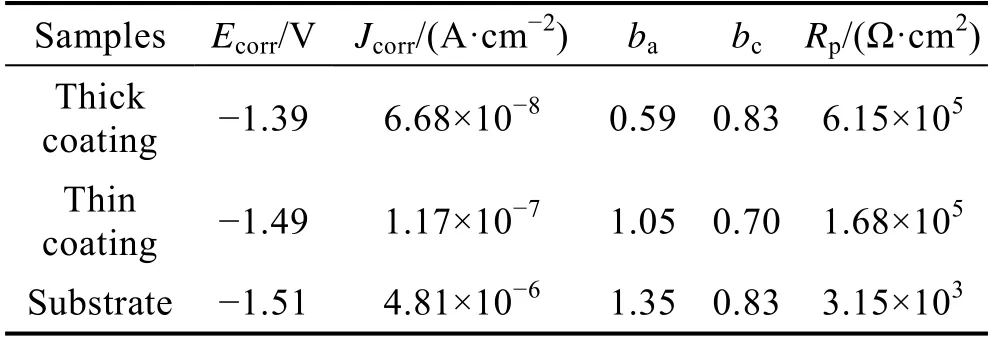

2.5.3 交流阻抗测试

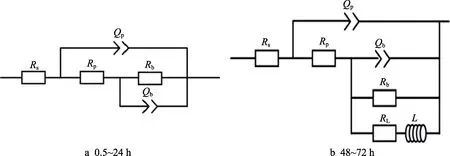

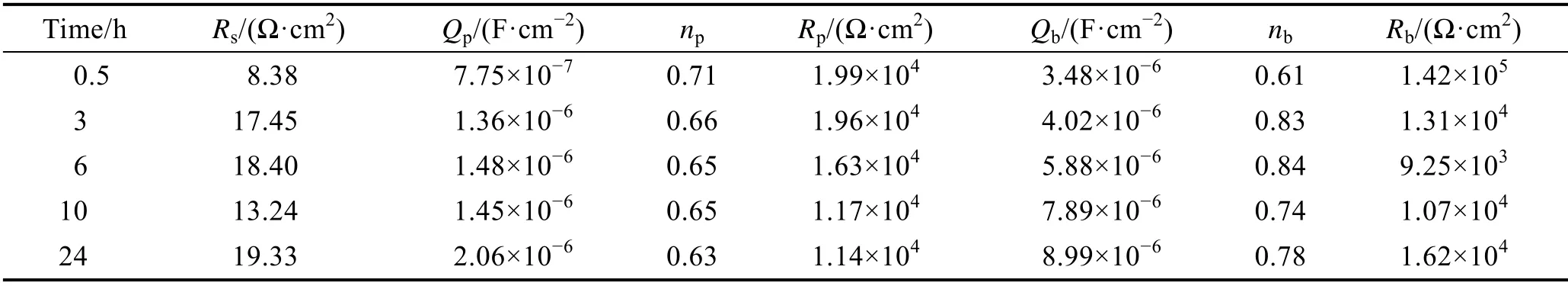

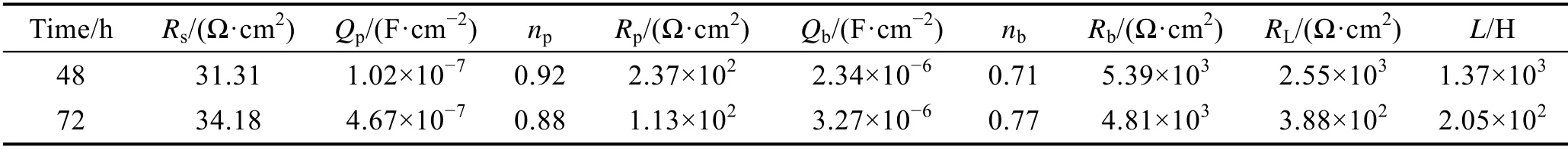

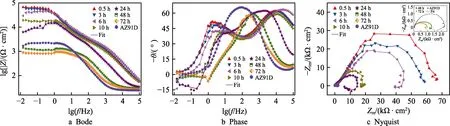

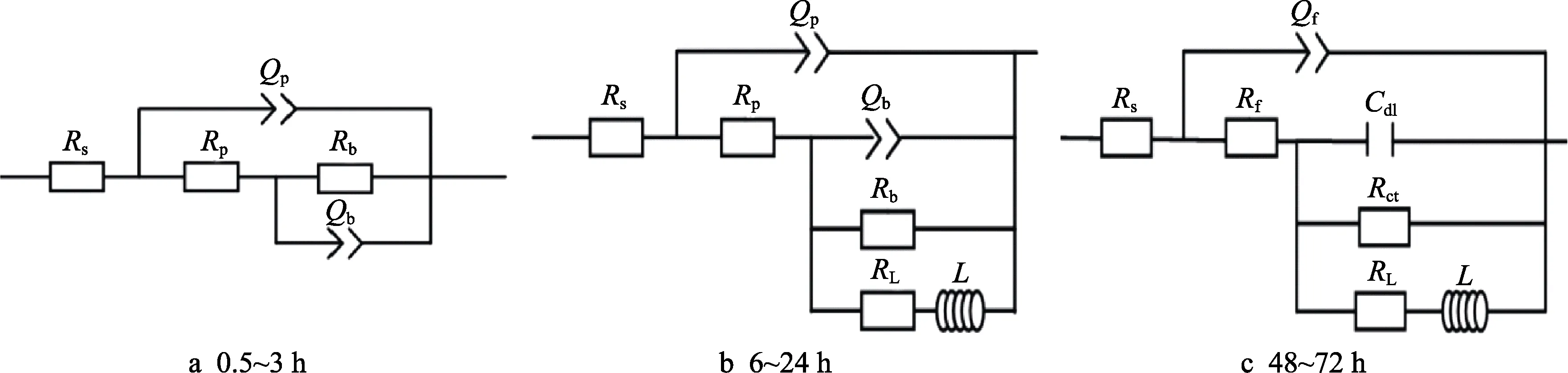

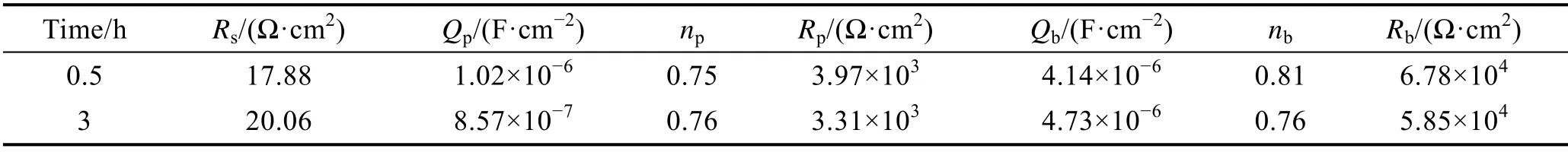

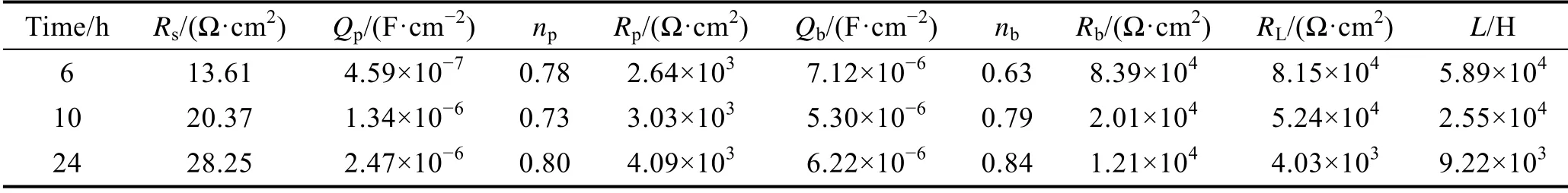

图8 为基体和厚膜在不同浸泡时间下获得的电化学阻抗谱及拟合结果。从图8b、c 可知,在浸泡初期(24 h 前),相位角为负值,其曲线出现了两个峰谷,对应的Nyquist 图由两个容抗弧组成,故可采用如图9a 所示的等效电路来拟合该阶段膜层的腐蚀过程。当浸泡时间超过24 h 后,低频相位角变为正值,对应的Nyquist 图中出现了低频感抗弧。研究表明,低频感抗弧的出现是由于基体腐蚀溶解所生成的产物造成的[22-24],这表明腐蚀介质已经渗入膜层,到达了基体,使基体发生了局部腐蚀,可采用图9b 所示的等效电路来拟合腐蚀后期膜层的腐蚀过程。在图9所示的等效电路中,Rs为电解液电阻;Rp为膜层外部疏松层电阻,与常相位元件Qp并联;Rb为膜层内部致密层电阻,与常相位元件Qb并联;RL为点腐蚀对应的电阻,与电感L串联。同时根据图9 所示的等效电路拟合的结果列于表3、表4。

结合图8、表3 和表4 可知,浸泡时间从0.5 h延长至3 h 时,膜层的Rb值急剧下降,Qp急剧增加,说明腐蚀介质中的氯离子逐渐从膜层外层渗透到了膜层内层,引起膜层内层电阻的减小和外层电容的增大。当浸泡时间从3 h 延长至24 h 时,由图8a 所示的膜层阻抗曲线几乎重合,说明在此阶段,膜层基本未恶化。这可能是因为腐蚀产物填充了腐蚀通道,阻挡了腐蚀介质的进一步渗入,对基体起到了一定的保护,避免了基体遭到持续侵蚀。当浸泡时间超过48 h 时,Nyquist 图中出现了感抗弧,说明试样表面发生了局部腐蚀。值得注意的是,浸泡72 h 后,膜层的阻抗模值和容抗弧半径依然比基体大(图8a、c)。文献[25-26]表明,膜层的阻抗模值和容抗弧半径反映了试样的抗蚀性能,阻抗模值越高、容抗弧半径越大,则试样的抗蚀性越好。因此,浸泡72 h 后,膜层未完全破坏,仍对基体具有一定的保护作用。

图8 基体和厚膜浸泡不同时间后测得的EIS 谱图及拟合曲线 Fig.8 EIS spectrogram and fitting curves of substrate as well as thick MAO coatings after immersion of different duration

图9 厚膜浸泡不同时间后的等效电路 Fig.9 Equivalent circuit of thick MAO coatings after immersion of different duration

表3 厚膜浸泡初期的EIS 拟合结果 Tab.3 Fitting EIS data of thick MAO coatings during the early immersion

表4 厚膜浸泡后期的EIS 拟合结果 Tab.4 Fitting EIS data of thick MAO coatings during the late immersion

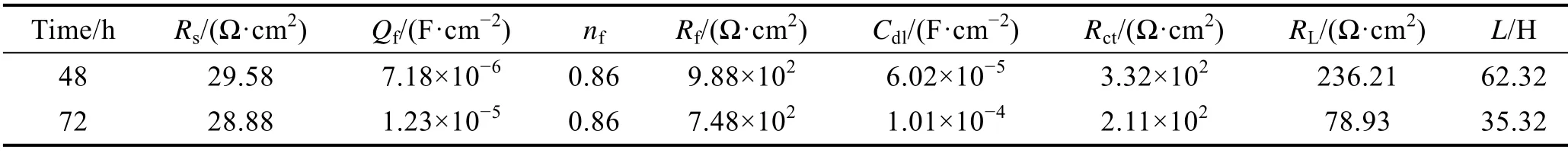

图10 为基体和薄膜浸泡不同时间的电化学阻抗图。从图10 可知,当浸泡时间低于3 h 时,Nyquist图中存在两个半径较大的容抗弧,表明在此阶段,膜层对基体提供了良好的保护作用,可以有效地阻挡腐蚀介质穿透进入膜层而腐蚀基体。当试样浸泡6 h 后,Nyquist 图中出现了低频感抗弧,说明膜层已经发生了局部腐蚀。浸泡时间超过48 h 后,膜层的阻抗模值和容抗弧半径均减小,且小于基体,说明膜层已完全失效,丧失了对基体的保护功能。故可采用如图11a—c 的等效电路图来拟合薄膜整个腐蚀过程中的EIS 谱图,拟合的结果如表5—7 所列。在图11 中,Rf为基体暴露在腐蚀液中之后,表面形成的钝化膜电阻,与常相位元件Qf并联;Rct、Cdl分别为电荷转移电阻和双电层电容。

图10 基体和薄膜浸泡不同时间后测得的EIS 谱图及拟合曲线 Fig.10 EIS spectrogram and fitting curves of substrate as well as thin MAO coatings after immersion of different duration

图11 薄膜浸泡不同时间后的等效电路 Fig.11 Equivalent circuits of thin MAO coatings after immersion of different duration

表5 薄膜在浸泡前期的EIS 拟合结果 Tab.5 Fitting EIS data of thin MAO coatings during the early immersion

表6 薄膜在浸泡中期的EIS 拟合结果 Tab.6 Fitting EIS data of thin MAO coatings in the middle of immersion

表7 薄膜在浸泡后期的EIS 拟合结果 Tab.7 Fitting EIS data of thin MAO coatings during the late immersion

综上可知,微弧氧化处理后,两膜层在浸泡0.5 h后均具有较高的Rp、Rb值,且Rb值均大于Rp值,表明膜层抗蚀性较好,且主要由膜层内部致密层决定。此外,同样的浸泡时间下,厚膜要比薄膜拥有更优异的抗蚀性能。

微弧氧化膜层的抗蚀性能受诸如厚度、相组成、致密性及膜层表面缺陷等一系列微观特征参量的共同影响。因此,具有不同厚度的膜层的微观特征参量不同,其抗蚀电化学响应也不同。厚膜的表面微孔较大,膜层致密性略差,但其较高的厚度给基体提供了良好的物理屏障,且膜层中抗蚀物相含量高,使得膜层腐蚀电位更正,腐蚀倾向更低,抗点蚀能力更强,在腐蚀过程中,点蚀发展速率慢,且腐蚀恶化程度小。因此,厚膜呈现了较优异的抗蚀能力。此外,CV 曲线、Tafel 曲线和电化学阻抗谱在从不同角度证实厚膜抗蚀性能更佳的同时,也体现了三种测试方法之间良好的相互印证性,并展现了揭示膜层腐蚀过程和细节、腐蚀机制时各自不同的深入程度。

3 结论

1)AZ91D 镁合金经微弧氧化处理后,抗蚀性得以显著提高,且不同厚度的膜层的抗蚀电化学响应不同,但三种电化学测试结果都能较好地相互印证。

2)在循环伏安CV 曲线测试中,厚膜的环面积为7.1×10-3A·V,比薄膜的减小了1 个数量级,呈现了较强的抗点蚀能力。

3)在Tafel 极化曲线测试中,厚膜的抗蚀性更佳。其Ecorr相比基体和薄膜分别正移了120 mV 和100 mV;Jcorr较基体和薄膜分别减小了约2 个和1 个数量级;Rp比基体增大了2 个数量级,约为薄膜的3.7 倍。

4)电化学阻抗谱EIS 测试结果表明,微弧氧化膜内部致密层电阻Rb几乎比外部疏松层电阻Rp高1个数量级,即膜层内部致密层的抗蚀性优于外部疏松层,且厚膜的阻抗模值更高,抗蚀性更优异。在相同的浸泡时间内,薄膜的腐蚀过程经历了3 个阶段:腐蚀介质逐渐渗入膜层,腐蚀介质渗透膜层到达膜基界面侵蚀基体和膜层完全失效。厚膜的腐蚀过程可划分为2 个阶段:腐蚀介质逐渐渗入膜层和腐蚀介质渗透膜层到达膜基界面侵蚀基体,在第二阶段,膜层仍对基体有一定的保护作用。