电火花沉积技术研究现状与展望

张勇,李丽,常青,王晓明,赵阳,朱胜,徐安阳,高宪伟

(1.山东理工大学 机械工程学院,山东 淄博 255000; 2.陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072; 3.中国石油集团东方地球物理勘探有限责任公司,河北 涿州 072750)

电火花沉积技术(Electro-spark deposition,ESD)因其优异的表面强化及工件修复效果,已成为表面工程及再制造工程领域中一种重要的技术手段。电火花沉积技术最早可追溯到1943 年,由前苏联拉扎连科夫妇提出“电火花加工”的概念。1950 年,前苏联中央电器研究院研发出一系列电火花沉积设备[1]。20 世纪90 年代,随着电火花沉积原理的不断丰富与发展,日本研究者将电极往复振动改为旋转运动,近年来又出现了超声振动式电极,且伴随着各种大功率与高频率电火花沉积专用电源的相继问世,极大地提高了电火花沉积的质量与效率,这使得电火花沉积技术在工程中得到广泛应用,并创造了巨大的经济效益。电火花沉积技术可用于零部件表面耐磨、耐腐蚀、耐高温涂层的制备,也可用于对异型损伤的修复,特别适用于对零部件的现场修复,因此在刀具、模具、能源、航空航天等领域获得了广泛关注[2-4]。

本文将从电火花沉积技术原理,工艺参数对涂层制备与性能的影响,电火花沉积技术改进与应用等方面,概述电火花沉积技术的发展现状,并针对电火花沉积技术所存在的问题及其未来的发展进行了展望,以期对电火花沉积技术的改进以及推广应用起到一定的借鉴意义。

1 电火花沉积技术原理

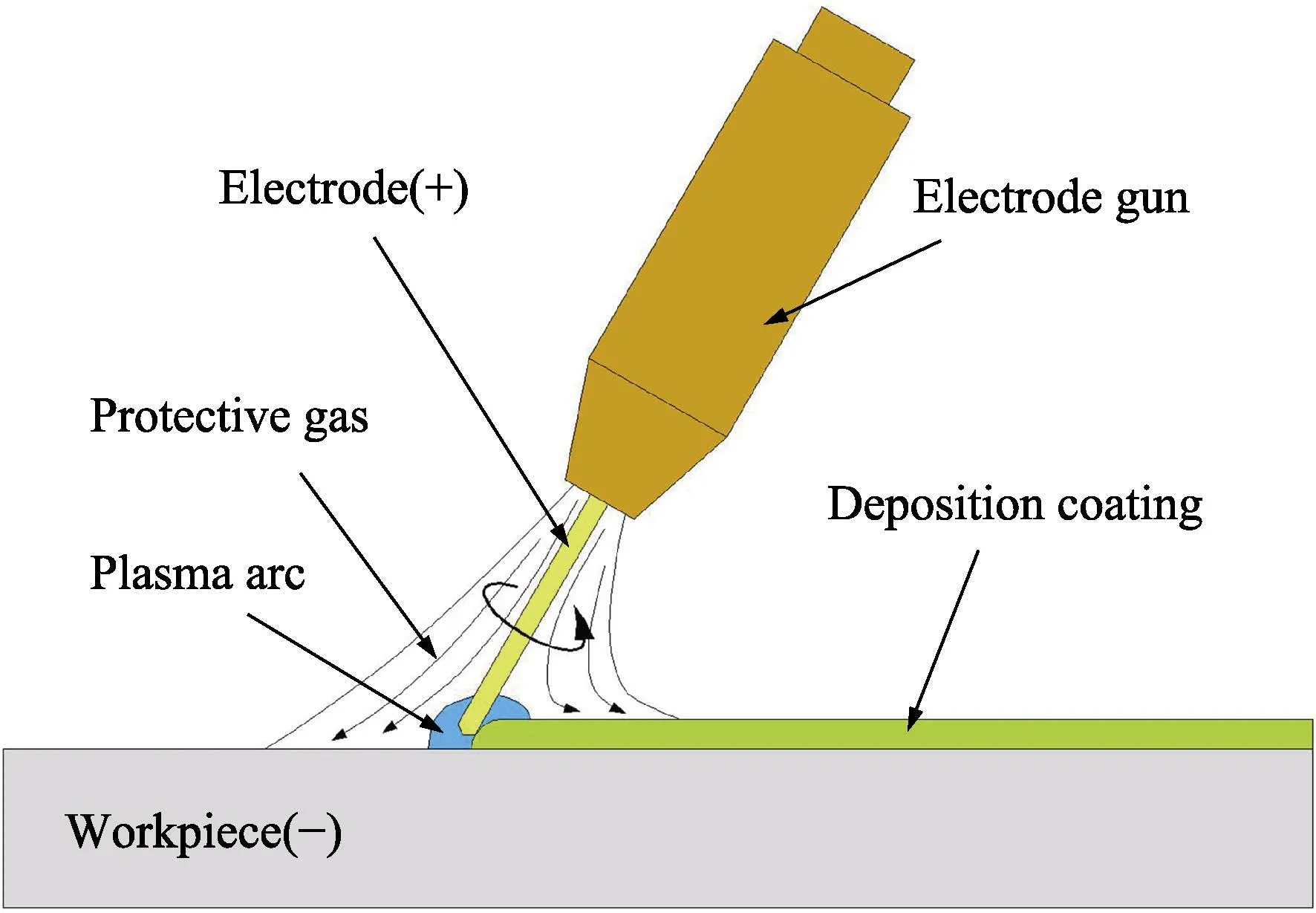

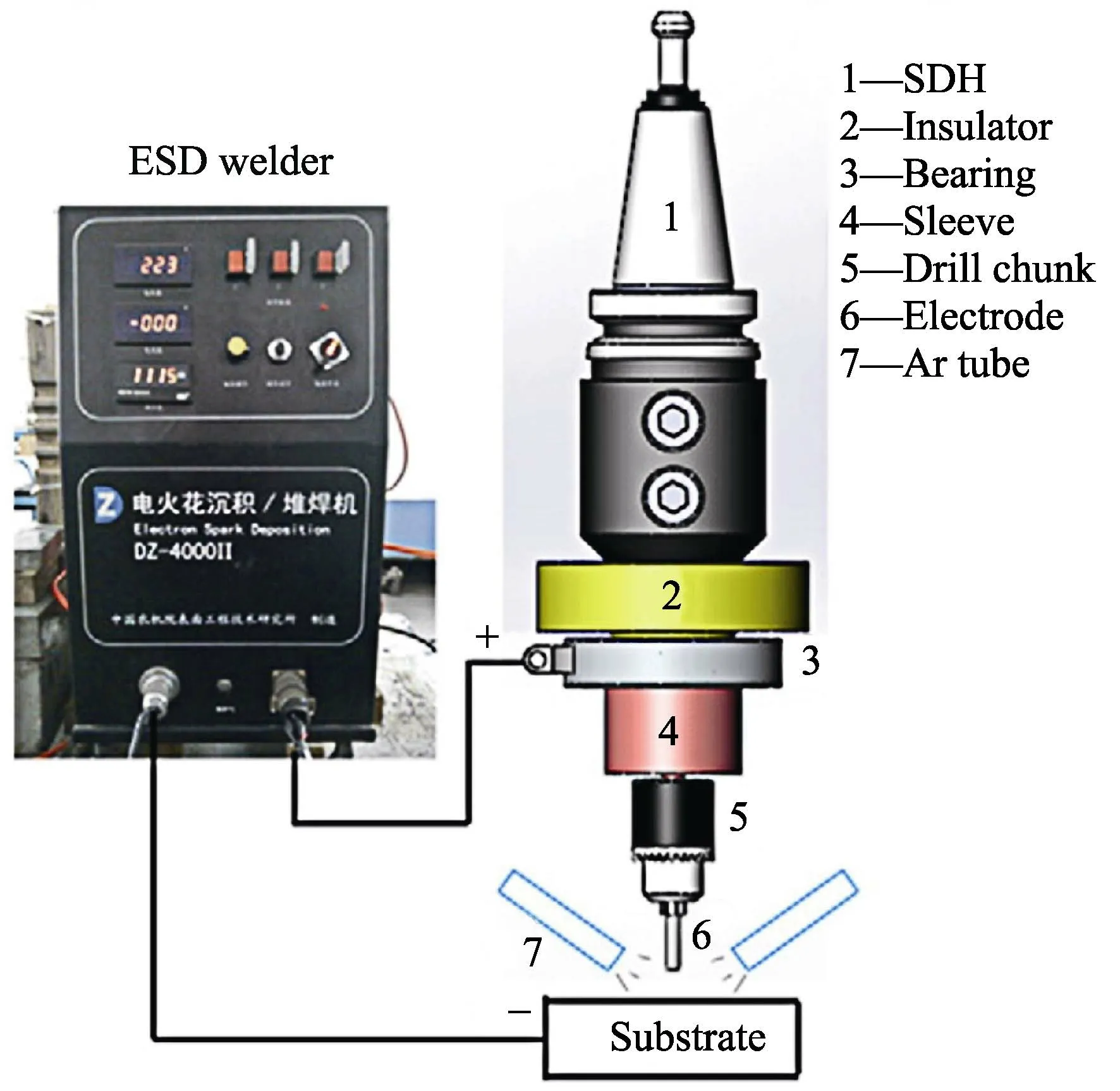

电火花沉积技术是在气体空间中,利用电极(待沉积材料,与脉冲电源正极相连)与基体(待修复或强化工件,与脉冲电源负极相连)之间的电火花放电的高密度能量,在重力以及电极与基体的接触作用下,将一种导电材料涂覆熔渗到基体表面,形成合金化的表面层,起到表面修复或强化的效果,其沉积原理如图1 所示。

由于材料在熔化沉积过程中易发生氧化,使制备的涂层性能降低,因此须向材料放电沉积区域供给保护气体。保护气体(氮气或氩气)可通过焊枪内部的集成气体通道或单独的供气系统吹入。电极棒做旋转运动或超声振动,在脉冲电源的作用下,实现电极棒与工件之间的火花放电。

图1 电火花沉积原理示意图 Fig.1 Schematic diagram for principles of ESD

电火花沉积过程中的能量转换是从电能最终转变为热能。对于电火花沉积过程中的放电机理,一般认为存在两种形式[5-6]:一种是非接触放电,该放电模型为在电极向基体靠近的过程中,两极间隙之间的电场强度逐渐增强,直至电场强度将间隙电离击穿。在电场的作用下,带电粒子定向移动,从而将脉冲电源电容储存的电能转变为电子流与正离子流的动能,带电粒子与电极或基体发生撞击后,带电粒子的动能转变为热能。另一种是接触放电,该模型认为电极向基体靠近,在接触的一刹那,两极接触的微小区域内通过大密度的电流,在焦耳-楞次热效应下,电能转变为热能。

电火花沉积技术作为一种重要的表面强化与修复手段,具有以下优点:

1)快热急冷,易获得细晶甚至非晶组织。电极与工件的接触部位在10-6~10-5s 内可以产生8000~ 25 000 ℃的高温[7],材料被快速加热并冷却,在高温度梯度下,容易获得细晶组织,甚至是非晶组织,从而提高材料表面的力学性能以及耐磨耐蚀性能。

2)热输入小,可减少基体的热变形。放电区域温度高、放电区域小、放电时间短,这保证了在电极与基体材料发生局部熔化的同时,对母材的热输入较小,从而在最大程度上避免了基体的热变形以及对组织与性能的破坏。

3)沉积涂层与基体为冶金结合。电极与基体材料熔化后,相互之间发生渗透,特别是在电极棒与基体的接触搅拌作用下发生混合,涂层与基体之间形成紧密的冶金结合,结合强度高。

4)适用范围广。设备便携、工艺简单、适于现场操作,容易对工件局部特定区域进行修复或强化,不受工件复杂程度的限制。

2 工艺参数对涂层制备及性能的影响

由上文中提到的电火花沉积过程中放电机理可知,电火花沉积电源中电容储存的能量以脉冲的形式转变为使材料熔化的热能,且电火花沉积为气中放电,沉积电压、沉积电容、强化时间等电气参数以及保护气将直接影响涂层的制备与性能。然而,因为材料的电阻率、熔化热、导热率、延展性、润湿角等自身特性存在很大差异,再考虑到电火花沉积过程的不稳定性,工艺参数对涂层制备与性能的影响存在一定的不确定性。

2.1 脉冲能量

电火花沉积涂层的成形过程为:单个脉冲能量使工具电极与工件熔化,在工件表面形成一个沉积斑点,随后的连续性脉冲放电在工件表面形成许多沉积斑点,众多斑点之间又存在交叉堆叠,最终形成涂层。因此,脉冲能量对涂层的制备与性能起着决定性的作用。单个脉冲能量可由公式(1)计算得到。

式中,C为脉冲电源充放电电容(μF);U为电火花沉积电压(V)。由公式(1)可知,单脉冲能量由电压与电容决定,且电压对单脉冲能量的影响更大。

单个脉冲能量的增加,将向电极与工件接触区域提供更多的能量,从而使更多的材料发生熔化或气化,进而对涂层的制备、组织及性能产生影响。黄奇胜等人[8]在沉积制备Mo2FeB2基金属陶瓷涂层中的研究表明,随着脉冲能量的升高,单个沉积斑点面积增大,在相同比沉积时间下,涂层厚度提高,这意味着更高的沉积效率。但随着脉冲能量的增加,将向涂层内部引入更高的残余应力,从而使裂纹数量增加,涂层厚度的继续提高受到限制。此外,随着脉冲能量的增加,溅射现象增强,导致涂层表面粗糙度增加。赵运才等人[9]在使用Ni201 修复Q235 钢的试验中发现,当输出能量幅度由40%增加到45%之后,修复层中Fe 元素的含量升高了约10%,这说明随着输出能量幅度的提高,单次沉积过程中,更多的基体材料被熔化,熔池温度也随之升高,从而促使电极与工件材料融合更为充分。另外,脉冲能量的改变,通过影响单次熔融材料的多少,也将改变熔滴的冷却速度,进而影响涂层的微观组织。Hasanabadi 等人[10]在电火花沉积非晶涂层的试验中研究了能量输入对非晶形成能力的影响,试验表明在低能量输入条件下,涂层由完全的非晶相组成,随着能量输入的提高,涂层结构逐渐向纳米晶组织与微晶组织转变。Enrique 等人[11]利用电火花沉积Inconel718 涂层,建立了脉冲能量与涂层枝晶尺寸之间的关系模型,该模型认为在低脉冲能量条件下容易获得较细的枝晶组织,且涂层无明显的裂纹与孔洞,涂层质量更加优异。脉冲能量在改变涂层裂纹及孔洞缺陷、微观组织的基础上,将间接影响涂层的性能。此外,Enrique 等人[12]在Inconel718基体缺口修复试验中还发现,脉冲能量由低能量(100 mJ)升高为中能量(400 mJ)时,涂层的屈服强度降低了8%。Cao 等人[13]在M50 钢表面电火花沉积了Cr 涂层,研究表明,初始阶段,随着脉冲能量的提高,涂层的厚度逐渐增加,从而起到更高的耐腐蚀效果,但随着脉冲能量的继续提高,涂层中出现贯穿涂层的裂纹,耐腐蚀性逐渐下降。

2.2 比沉积时间

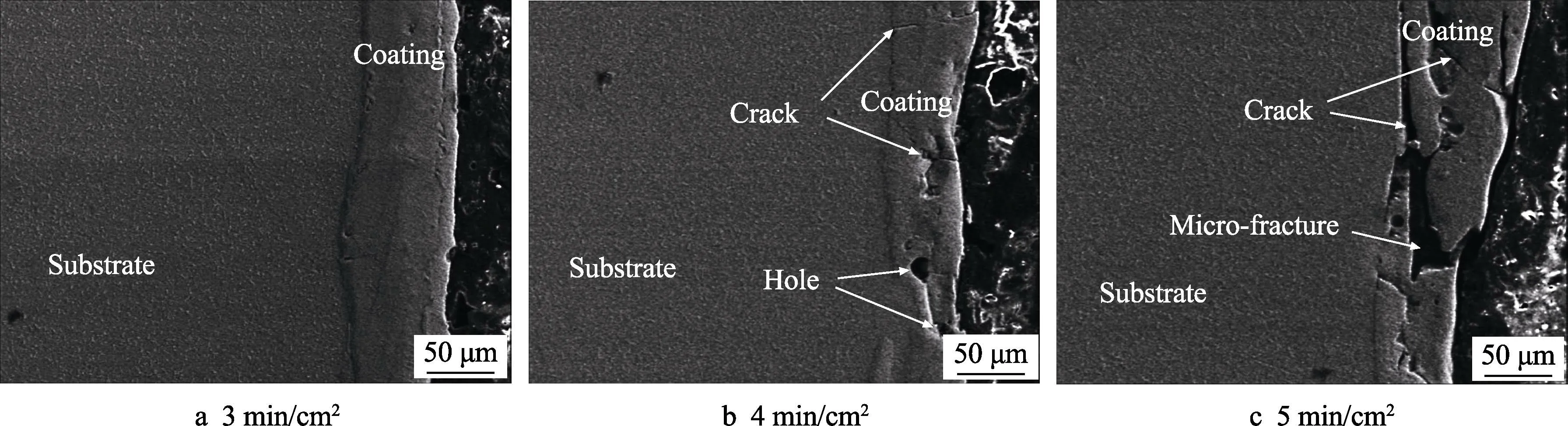

比沉积时间指的是单位面积上的沉积时间。比沉积时间的增加意味着电极与基体之间更多次的火花放电,电极材料不断熔融沉积,这使得涂层在初始阶段逐渐增厚。但电火花沉积快热急冷的特点使涂层不断经历加热-冷却的循环过程,因此火花放电次数的增加也使得涂层内部热应力与组织应力升高,进而引发裂纹与孔洞的产生。Hong 等人[14]在TC11 钛合金表面制备TiN 涂层的研究表明,比沉积时间是引发涂层内部裂纹与孔隙的主要因素,涂层截面形貌对比如图 2 所示,随着比沉积时间从 3 min/cm2提高到5 min/cm2,孔隙率由2.1%上升为4.8%,且涂层内部出现裂纹,甚至是微裂缝。当涂层中裂纹等缺陷增多后,随着比沉积时间的继续延长,极强的热应力使得涂层出现开裂脱落的现象,从而使得涂层不再增厚,甚至出现负增长现象。冯源等人[15]在45 钢表面制备WC 涂层的研究中发现,在比沉积时间由1 min/cm2增加至3 min/cm2的过程中,涂层增厚速度逐渐下降,当比沉积时间增加到 4 min/cm2时,涂层厚度较3 min/cm2时下降了约10 μm,此外涂层硬度也下降了约150HV。谭业发等人[16]在对45 钢表面电火花沉积镍基合金涂层摩擦学性能的研究中发现,随着比沉积时间的增加,涂层的平均摩擦系数值与磨损失重均呈现先降低后升高的趋势,当比沉积时间为2.5 min/cm2时,两者均达到最低值,而当比沉积时间增加至3.5 min/cm2时,涂层内部出现了大量裂纹与孔洞缺陷,涂层的磨损失重约提高为2.5 min/cm2时的4 倍。

2.3 保护气及其流量

电火花沉积是一种在气体中使材料熔融沉积制备涂层的工艺,且在整个过程中存在对气体的电离击穿,因此沉积气氛对涂层的制备与性能起着重要的影响。电火花沉积过程中的沉积气氛包括三种:空气、氮气、氩气。研究证明,在不同的沉积气氛下,两极间的材料转移机理存在较大差异。空气、氮气为可分解气氛,在放电过程中会形成高导热率的等离子体, 材料以球形液滴的形式向基体喷射,在基体表面形成飞溅形貌;氩气形成的等离子体具有低导热性,材料以喷雾的形式转移到基体表面,制备的涂层具有较低的表面粗糙度[17]。此外,氩气作为单原子气体,具有低导热系数,使其具有更好地维持电弧柱温度的能力,这使得电弧柱的相对电场强度减小,整体温度下降,从而降低涂层与基体界面处的热应力,进而减少裂纹与分层缺陷[18]。

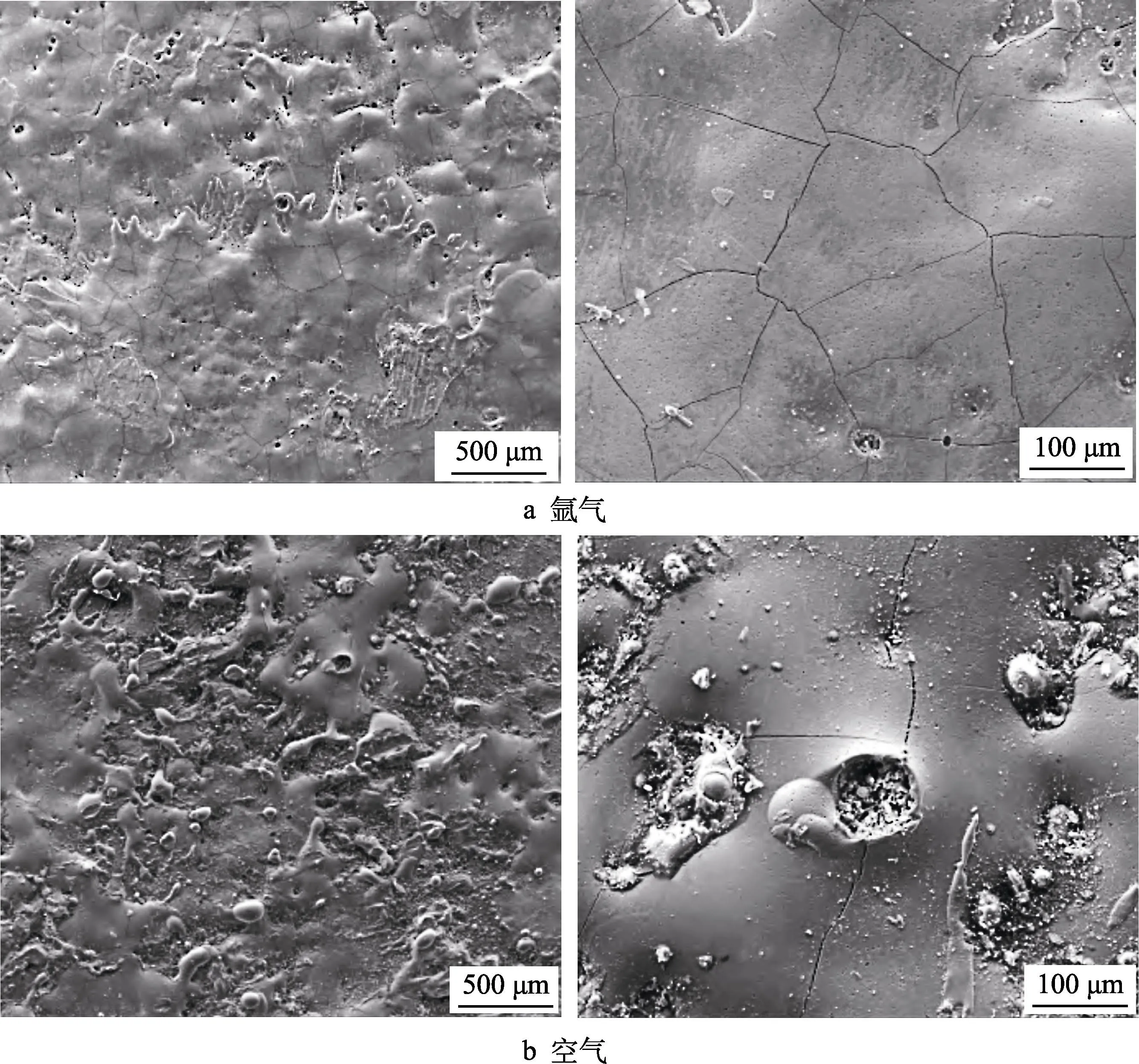

魏祥等人[19]对在空气与氩气中沉积制备的Mo2FeB2基金属陶瓷的组织与性能进行了比较,涂层形貌如图3 所示,在空气中制备的涂层表面以溅射状为主,而氩气中制备的涂层表面以堆叠状为主,表面粗糙度低、均匀性好,符合在不同气氛下材料的转移机制。另外,因为氩气中制备的涂层具有更多的非晶 相与更少的氧化,所以与空气中制备的涂层相比,涂层硬度提高了273.3HV0.05,磨损失重降低为后者的1/7。

图2 不同比沉积时间下的涂层截面形貌[14] Fig.2 Section morphologies of coatings for different specific deposition time[14]

图3 不同保护气氛中Mo2FeB2 基金属陶瓷涂层表面形貌[19] Fig.3 Surface morphology of Mo2FeB2 ceramic coating in different protective atmospheres[19]: a) argon; b) air

氩气是一种防止熔融金属氧化的保护气,且具有一定的冷却作用,其流速对涂层的性能会产生一定的影响。谭业发等人[16]在针对镍基合金强化层的研究中证明,氩气流速过低时不能起到良好的保护作用,但流速过高时易发生紊流,将空气卷入放电区域,导致涂层内部出现裂纹与孔洞缺陷。此外,因为氩气的冷却与吹动作用,在其他工艺参数不变的情况下,氩气流速过快会导致强化层变薄[20]。

3 电火花沉积技术改进

电火花沉积技术在展现其优点的同时,也暴露出其自身存在的问题:

1)残余热拉应力以及裂纹和分层缺陷。电火花沉积快热急冷的特点会向涂层内部引入极高的热应力与组织应力,从而诱发裂纹的产生。同时,涂层与基体材料之间热膨胀系数与熔点的不匹配,使得基体与涂层之间产生分层现象。

2)沉积效率较低、劳动强度大。单次放电形成了极小的放电微区,材料熔融量少,且沉积过程中也伴随着工件材料的蚀除,从而导致沉积效率较低。此外,目前的电火花沉积设备多为手持式,低效率下的手动操作使劳动强度增加。

3)沉积厚度薄,一般为0.02~0.5 mm。随着沉积过程的进行,阴阳极之间的反复沉积使电极与基体的表层化学成分发生改变,涂层内部残余应力增加,气孔与裂纹缺陷增多,这改变了两极之间的质量转移过程,使阴极的蚀除量逐渐大于沉积量,限制了涂层的继续增厚。

4)涂层均匀性与连续性较差,表面粗糙度较大。火花放电沉积斑点的凹穴形貌使得每次放电的位置、沉积斑点的面积和深浅、材料的迁移量不稳定、不可控,再加上人为因素(手动操作)的影响,从而使得涂层不均匀、不连续,表面粗糙度差别较大。

针对这些问题,同时为了进一步提高电火花沉积制备涂层的性能以及推广其应用,国内外研究人员在电火花沉积技术改进方面做了大量的研究工作。

3.1 沉积过程的优化

目前,电火花沉积涂层的制备大都采用手持电火花沉积设备进行,存在劳动强度大、工艺可控性差、涂层再现性低的问题,限制了其在大面积的修复或强化中的应用。相关文献[21-22]中已存在利用机械化的设备进行电火花沉积,但仅用于简单平面的涂层制备,且停留在实验室分析阶段。Frangini 等人[23]提出了一种电极与工件接触力动态控制的方法,该方法利用弹簧力与静接触力的结合来实现,接触力的动态控制可提高电火花沉积过程的稳定性,降低粗糙度对火花再现性的影响,该方法为电火花沉积技术自动化的实现提供了一种可行方式。Wang 等人[24-26]设计了一套电火花数控沉积工具头,工具头机构如图4 所示,工具头通过专用沉积刀柄(Special Deposition Holder,SDH)连接在铣床主轴上,实现了电火花沉积设备与CNC 铣床的集成,并通过平均电极材料损耗率来控制电火花沉积的连续进行。此外,课题组利用该设备先后进行了点焊式沉积与近恒间隙式NURBS(非均匀有理B 样条曲线,Non-Uniform Rational B-Splines)曲面连续沉积,均制备了与基体紧密结合、无明显裂纹与孔洞的涂层。特别是NURBS 曲面涂层的制备,为电火花沉积制备复杂大曲面涂层提供了有力的技术支撑。

图4 电火花数控沉积工具头结构图[26] Fig.4 Structure chart of electro-spark-computer integrated deposition tool[26]

3.2 沉积原理的优化

3.2.1 粉末式电火花沉积

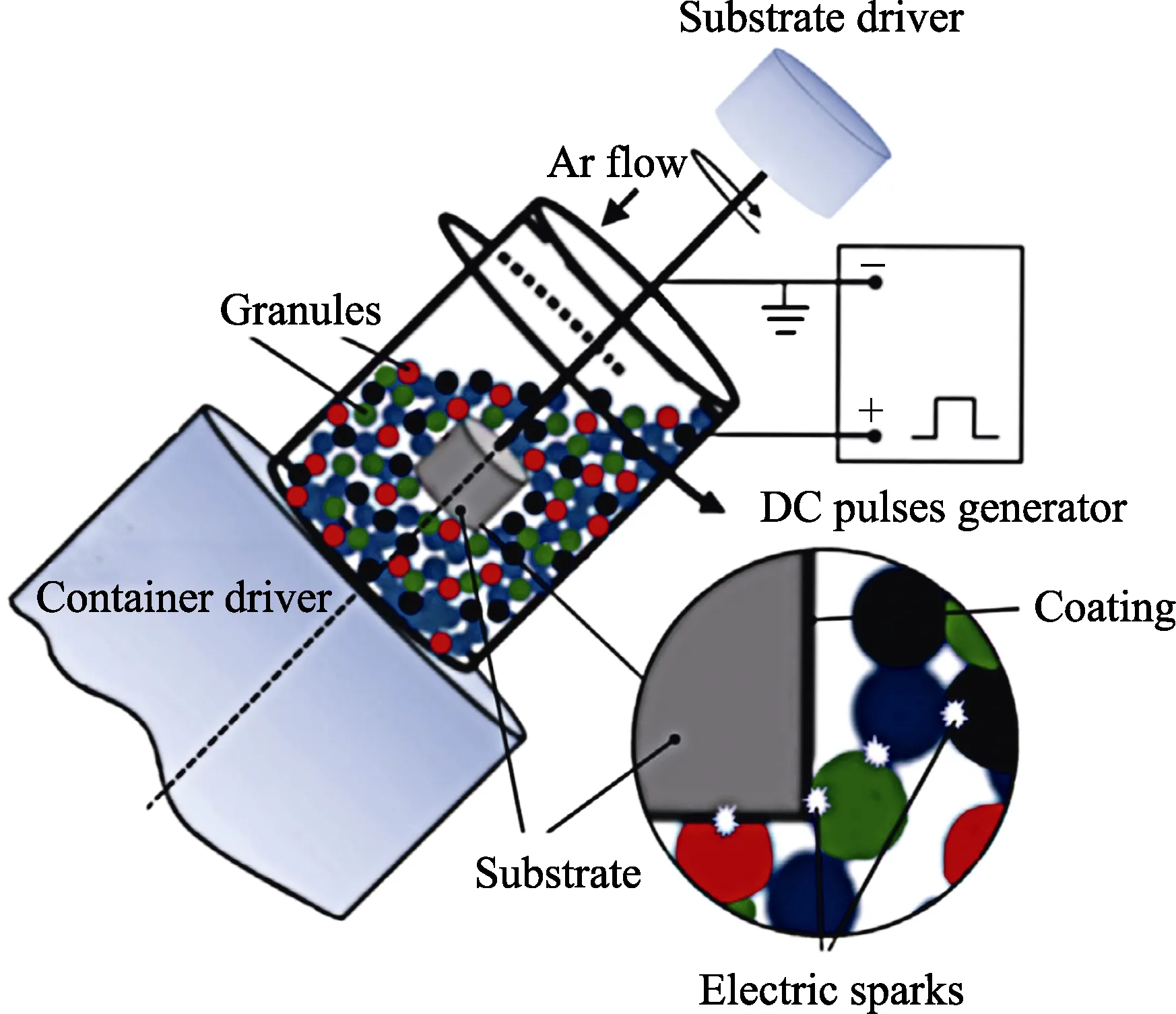

电火花沉积大都使用电极棒在基体表面沉积涂层,但如硬质合金等难熔材料因受铸造、轧制、拔丝等加工工艺的限制,大都需使用粉末烧结的方式制备电极棒,这使得电火花沉积技术趋于复杂化,不利于电火花沉积技术的广泛推广。Burkov 等人[27-28]提出一种使用细小颗粒进行电火花沉积的方法,技术原理如图5 所示。将工件与阴极相连,并放入装有待沉积材料颗粒的空心瓶中,瓶壁与阳极相连,脉冲能量使颗粒熔融沉积到工件表面。试验结果表明,该方法制得的涂层的结构与性能与传统电火花沉积相似。但该方法可更快捷地改变涂层材料成分配比,也更加有利于实现电火花沉积的自动化。

图5 电火花颗粒沉积技术原理图[28] Fig.5 Schematic diagram of electro-spark granule deposition[28]

高玉新等人[29]在传统电火花沉积技术的基础上,提出了预置粉末电火花沉积法,该方法在基体表面预置一层硬质合金粉末之后,利用火花放电的热量,使预置粉末熔融沉积。试验结果表明,与传统电火花沉积技术相比,该方法所制备的涂层厚度高且均匀,裂纹与孔洞缺陷少,表面粗糙度低。此外,经检测,该方法制备涂层后,电极棒无质量损失,有利于电火花沉积的连续进行。电火花粉末沉积的方式对扩展材料适用范围,推广电火花沉积技术的应用提供了一种新的技术思路。

3.2.2 超声辅助电火花沉积

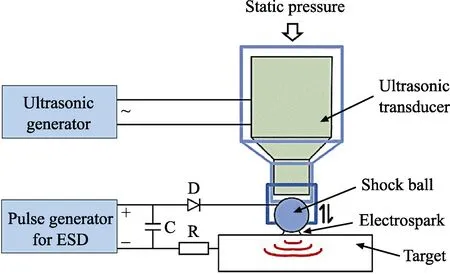

传统的电火花沉积技术受火花放电原理的限制,很难在工艺上进一步提升涂层的效果与性能,为此,Liu 等人[30-32]提出了一种超声冲击复合电火花表面强化的工艺方法。该方法的技术原理如图6 所示,沉积装置由超声冲击系统与电火花沉积系统组成,电火花电源、冲击球及工件之间组成电火花沉积回路,超声冲击系统中,冲击球在超声换能器与工件之间做往复运动,起到超声冲击的作用,同时冲击球的往复运动实现了电火花沉积回路的高频通断电,达到电火花沉 积的效果。利用该方法制备Ti-6Al-4V 涂层的试验表明,该方法综合了两种表面强化方式的优点,既向工件表面引入了新的强化元素,又向表面引入了压缩应力(表面残余应力为-585.89 MPa),且相较于传统电火花沉积,涂层具有较低的表面粗糙度。

图6 超声冲击复合电火花表面强化技术原理图[32] Fig.6 Schematic diagram of combining ultrasonic impact treatment with ESD[32]

Guo 等人[33]在旋转电极式电火花沉积的基础上,设计开发了复合超声振动的焊枪,通过替换工具头,该焊枪还可实现超声抛光的作用,实现了装置的集约化设计。通过与传统电火花沉积的对比试验[34]发现,利用超声振动复合的方法所制备的涂层更加致密均匀,与基体的结合强度更高,这归因于超声振动有效减少了短路与拉弧现象的发生,极间有充足的时间进行消电离,沉积过程更加稳定。但是超声振动对表面的破碎作用使沉积效率有所降低。

3.3 后处理的优化

电火花沉积技术的原理使涂层中出现裂纹、孔洞及化学成分不均匀等现象,这极大地限制了电火花沉积优异性能的体现,通过后处理对涂层进行一定的改性,可进一步提高涂层的性能。Radek 和Pliszka 等人[35-36]进行了激光重熔改善电火花沉积涂层性能的研究,试验证明,激光重熔处理起到了使涂层化学成分均匀化、结构细化、裂纹与孔洞愈合的效果,这使得对电火花沉积Cu-Mo 涂层激光重熔后,其显微硬度提高了约20%,对45 钢表面WC-Cu 涂层激光重熔后,在腐蚀试验中,涂层的腐蚀电位提高了50 mV,腐蚀电流降低为重熔前的1/3。电火花沉积制备的涂层在表现高硬度的同时,韧性较低,从而导致涂层的微动疲劳抗力大幅下降。张晓化等人[37]通过喷丸处理的方式向涂层内部引入残余压应力,提高了微动疲劳过程中裂纹萌生与扩展的阻力,从而使涂层的微动疲劳抗力恢复到未进行电火花沉积的水平。

4 电火花沉积技术的应用

4.1 陶瓷涂层的沉积

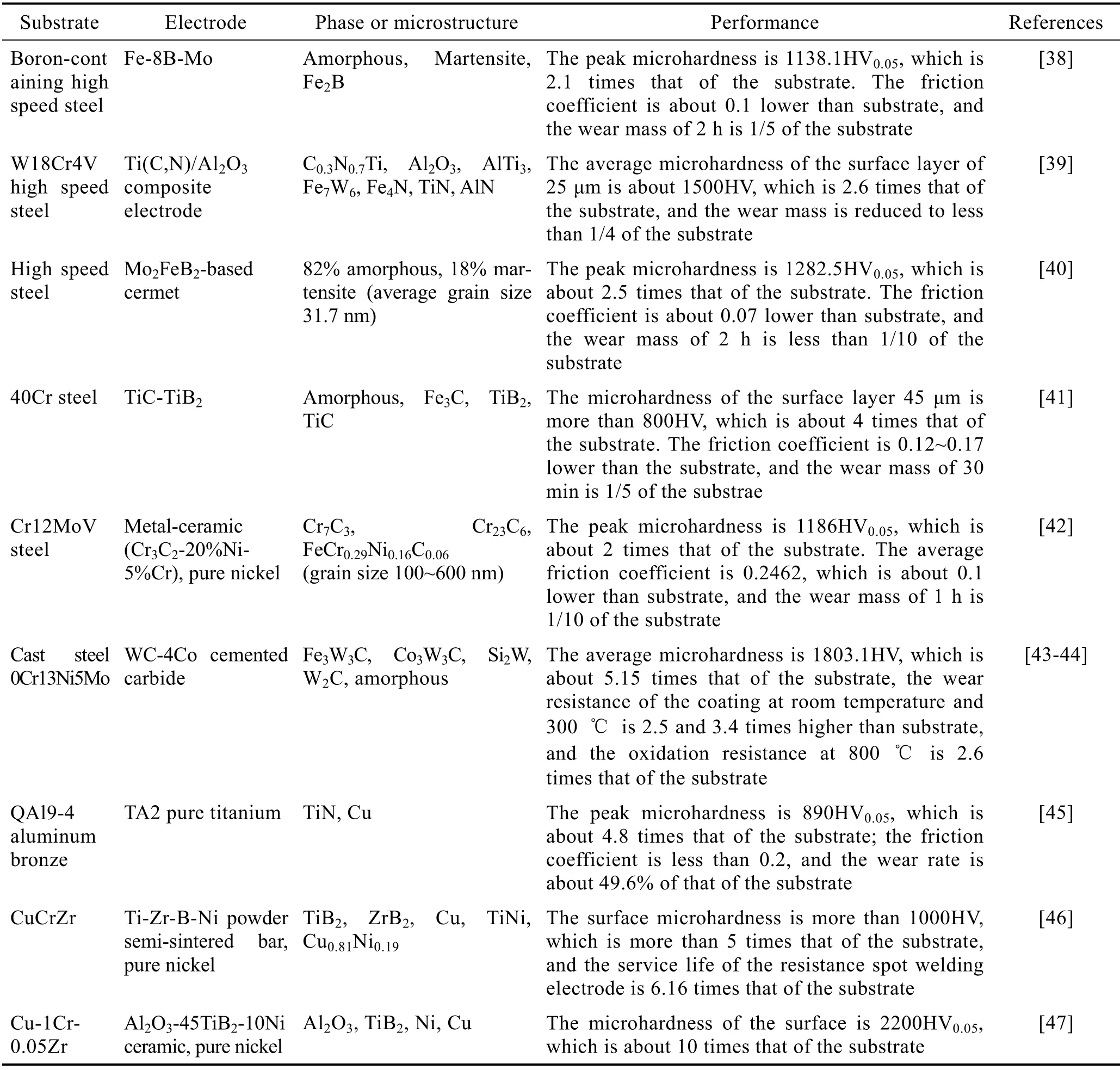

陶瓷涂层具有高耐磨耐蚀、耐高温的特性,在机械加工、航空航天等领域中取得了广泛应用。近几年报道的电火花沉积技术制备陶瓷涂层的研究如表1所示。

由电极、基体与涂层相组成对比分析可知,在电火花沉积过程中,电极材料与基体材料之间、电极材料各成分之间发生了反应,生成了新的相。如使用WC-4Co 硬质合金在0Cr13Ni5Mo 铸钢表面制备的涂层中形成了Fe3W3C、Co3W3C、Si2W 相[44];再如通过原位反应的方式,利用纯钛电极在氮气氛围下形成了TiN[45]。另外,虽然在部分沉积涂层中未发生明显冶金反应形成的新相,但这些涂层中也发现了基体元素,如利用Al2O3-45TiB2-10Ni 陶瓷棒在铬锆铜表面制备的涂层中含有较多的Cu 元素[47],这表明电极材料与基体材料之间发生了相互熔渗。冶金反应与相互熔渗说明陶瓷涂层与基体之间具有极高的结合强度。

表1 电火花沉积制备陶瓷涂层及其微观组织与性能 Tab.1 Microstructure and properties of ceramic coatings prepared by ESD

涂层的硬度、耐磨性是近几年来电火花沉积制备陶瓷涂层的主要关注点,但也有对涂层高温抗氧化性能、点焊电极寿命的研究。由表1 可知,涂层的性能相较于基体有极大的提高,这除了因为陶瓷材料本身的特性外,也要归因于电火花沉积技术快热急冷的加工特点,涂层内晶粒得到明显细化,存在纳米级晶粒,甚至形成了非晶相。例如,利用Mo2FeB2基金属陶瓷在高速钢表面制备的涂层中含有82%的非晶相,其余12%的马氏体相平均晶粒尺寸为31.7 nm[40]。

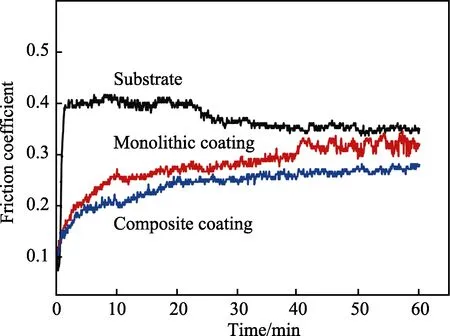

陶瓷材料在展现其高硬度的同时,不可避免地暴露出塑性与韧性较低的问题,再加上与基体之间的热膨胀系数往往高度不匹配,这使得涂层在电火花沉积冷热循环引入的残余拉应力与组织应力的作用下,出现较为严重的裂纹与分层等缺陷,从而降低性能。改善沉积过程中涂层与基体界面以及涂层内部的应力状态,对提高陶瓷涂层性能具有积极的作用。张怡等人[42]采用电火花预沉积Ni 层的方式在Cr12MoV 模具钢表面沉积碳化铬基金属陶瓷涂层,Ni 元素的引入使涂层中裂纹明显减少,摩擦系数显著下降(摩擦系数对比如图7 所示,1 h 磨损量为单陶瓷涂层的1/3)。这归因于纯Ni 具有较高的塑性与断裂韧性,可通过塑性变形有效缓解涂层中的残余拉应力,有效消除涂层内部裂纹,从而使疲劳裂纹源减少,同时含Ni 元素的韧性相对碳化铬硬质相起到一定的粘结支撑作用。

图7 基体、碳化铬基金属陶瓷单涂层及预沉积Ni 复合涂层的摩擦系数[42] Fig.7 Friction coefficient of substrate, chromium carbide based cermet single coating and pre-deposited Ni composite coating[42]

4.2 高熵合金的沉积

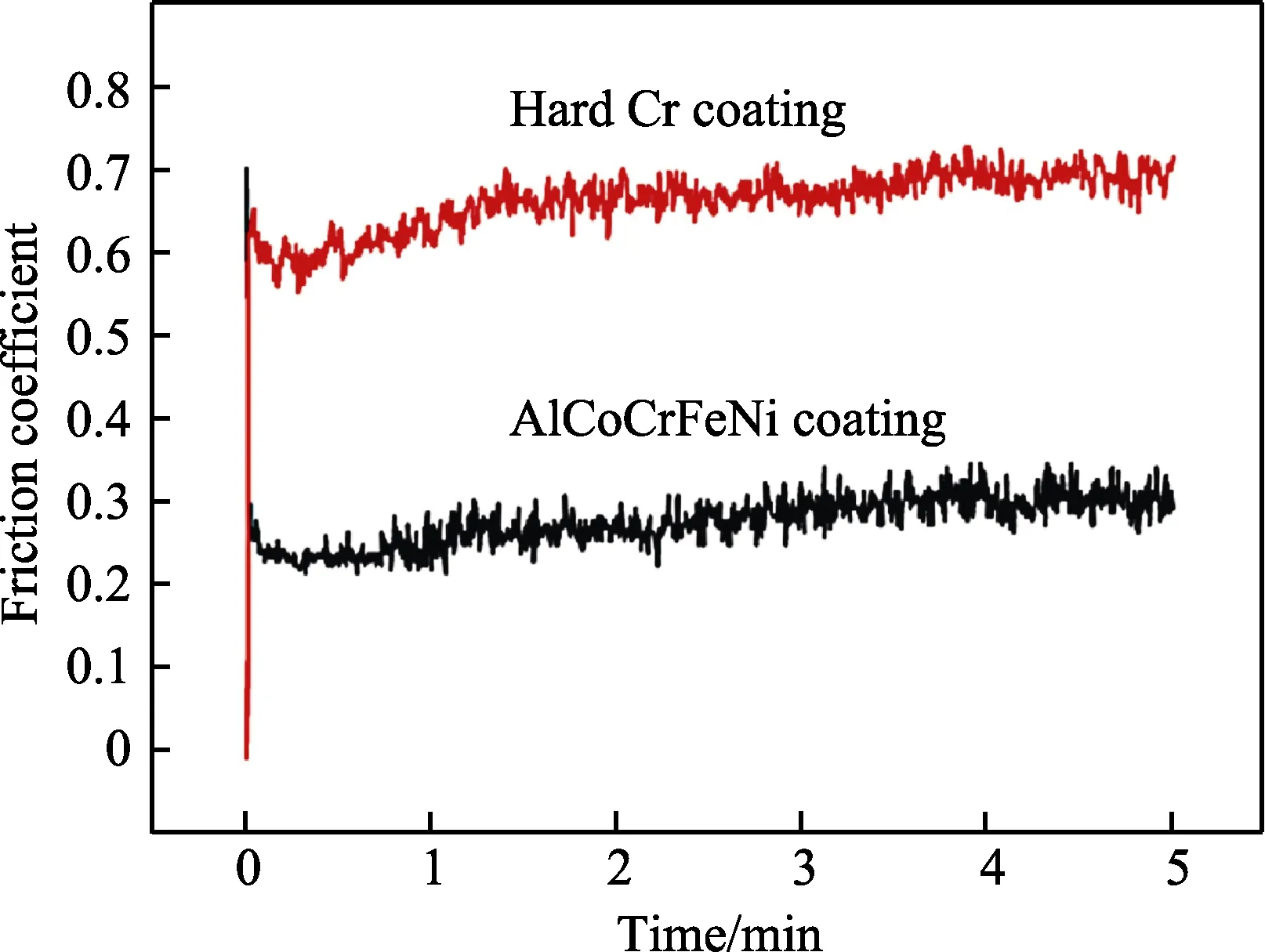

高熵合金为至少五主元的新型合金体系,各主元之间形成了简单的固溶体,这使得其具有高强度、高硬度、高耐磨耐蚀性能。电火花沉积制备高熵合金涂层在发挥多主元的高混合熵效应的同时,结合电火花沉积快速凝固的特点,更易形成简单的面心立方结构(FCC)或体心立方结构(BCC)固溶相,且形成细小的晶粒组织,起到固溶强化、细晶强化的作用,有利于获取优异性能的涂层。Wang 等人[48-49]在TC11表面沉积制备了无孔洞与裂纹缺陷的CuNiSiTiZr 合金涂层,涂层微观结构为微/纳米级的BCC 结构,距涂层表面40 μm 的显微硬度均超过1000HV,为基体的2.5 倍以上,且高熵合金涂层磨痕较浅,表现出更优异的耐磨性。郭策安等人[50]在CrNi3MoVA 钢表面制备了 AlCoCrFeNi 涂层,涂层的组成相为BCC+FCC,且晶粒尺寸小于100 nm,与常见的电镀硬铬涂层相比较,高熵合金涂层具有更高的硬度与更低的弹性模量,这使得其在稳定阶段的摩擦系数(0.25~0.33)不到硬铬涂层的一半,磨损率减少约41%,两种涂层摩擦系数如图8 所示。

图8 高熵合金涂层与电镀硬铬涂层的摩擦系数[50] Fig.8 Friction coefficient of AlCoCrFeNi coating and hard Cr coating[50]

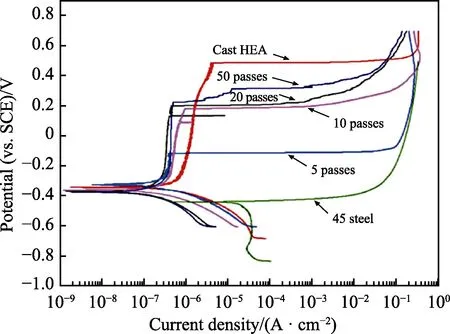

Li 等人[51]在45 钢表面电火花沉积制备了由BCC相结构组成的AlCoCrFeNi 高熵合金涂层,与铜模铸高熵合金相比较,合金涂层不含等轴晶,全部为柱状晶结构,且无明显富铬枝晶间偏析与沉淀物,图9 为45 钢基体、铸态合金及不同沉积层数的高熵合金涂层的极化曲线。由图可知,涂层的腐蚀电位均明显高于基体,且出现较大幅度的钝化区。此外,沉积50层所制备合金涂层的平均腐蚀电流密度低于铸态合金的1/2,比基体低3 个量级,且腐蚀更加均匀。电火花沉积技术有助于制备高质量高熵合金涂层。

图9 45 钢、铸态高熵合金和不同沉积层数的高熵合金涂层的极化曲线[51] Fig.9 Polarization curves of 45 steel, cast HEA, and HEA coatings with different layers[51]

4.3 非晶涂层的沉积

非晶合金因其较高的强度、硬度、韧性以及优异的耐磨耐蚀、抗疲劳性能,自被发现以来就获得了广泛的关注。前人研究发现非晶形成能力受冷却速度的影响,冷却速度越快或温度梯度越高,材料的非晶形成能力越强[52]。电火花沉积技术因其快热急冷的特点,在制备非晶涂层方面表现出巨大的优势。Hasanabadi等人[10]使用铸态的Fe48Cr18Mo7B16C4Nb7 晶体合金在316L 不锈钢表面制备了非晶态的涂层,涂层的平均硬度接近非晶态块的硬度,表明电火花沉积技术是一种有效的制备非晶涂层的方法。

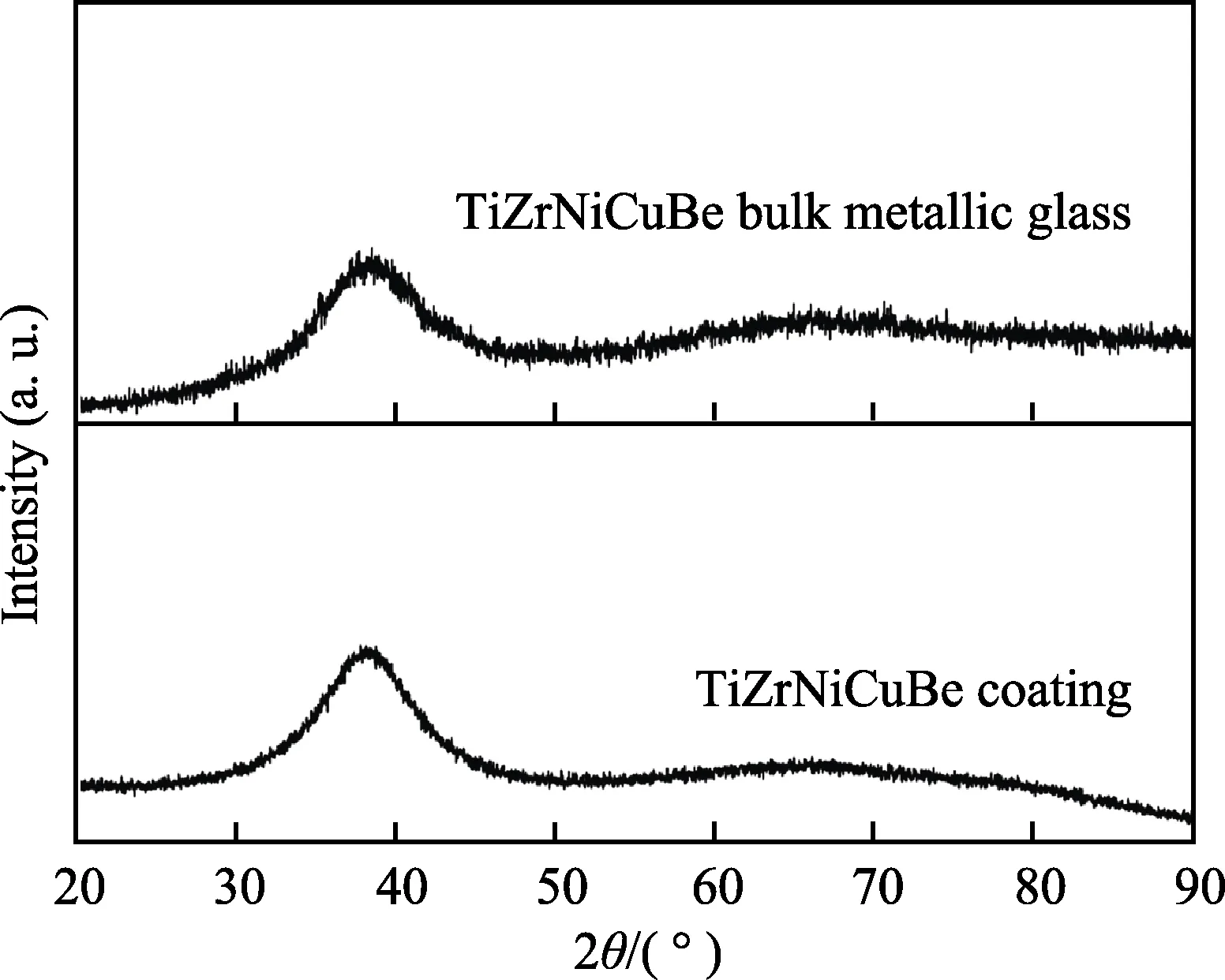

电火花沉积制备非晶涂层表现出优异的耐磨耐蚀、抗氧化性能。Burkov 等人[53]使用FeWMoCrBC电极在35 钢表面制备了铁基非晶涂层,涂层的显微硬度可达980HV,约为基体4.6 倍,平均摩擦系数为0.19,耐磨性提高了2 倍以上,1073 K 下12 h 的氧化实验表明,抗氧化性能提高了35 倍。Li 等人[54]在304L 不锈钢表面沉积了TiZrNiCuBe 非晶涂层,由TiZrNiCuBe 块状非晶合金与涂层XRD 图谱(图10)对比分析可知,涂层完全由非晶相组成,腐蚀试验表明,非晶涂层在6 mol/L 的HNO3溶液中的腐蚀电流密度仅为0.451 μA/cm2。

图10 TiZrNiCuBe 大块金属玻璃与TiZrNiCuBe 涂层的XRD 衍射图谱[54] Fig.10 XRD patterns of TiZrNiCuBe bulk metallic glass and TiZrNiCuBe coating[54]

相关学者做了非晶涂层与常见陶瓷材料涂层的对比研究。王彦芳等人[55-56]使用Zr55Al10Ni5Cu30非晶态合金棒在ZL101 铝合金表面制备了含非晶相的锆基非晶涂层,涂层平均显微硬度为1555HV0.01,约为基体的15 倍,为WC-10Co 硬质合金涂层的1.5 倍,平均摩擦系数为0.096,40 min 磨损量为基体的1/12,为WC-10Co 硬质合金涂层的1/2。Hong 等人[57]在沉积TiN 陶瓷涂层的基础上制备了Zr 基非晶涂层,与TiN 涂层相比较,沉积非晶涂层后,涂层硬度下降了约420HV0.2,但因为沉积非晶涂层后,涂层更加紧密且非晶涂层具备更好的断裂韧性,涂层在12 N 载荷磨损试验中的耐磨性能为TiN 涂层的1.2~1.5 倍,约为基体的2.6 倍。目前对电火花沉积非晶涂层的研究相对较少,未来可成为一个主要的研究方向。

5 结语与展望

电火花沉积技术因其涂层性能优异、现场适应性高、成本低的特点,自问世以来便获得了广泛的关注与研究,取得了较为深远的发展,已成为表面工程与再制造工程领域一项重要的技术。近年来的研究主要集中在结合各种高性能材料制备具有优异性能的涂层,以及对电火花沉积技术的改进。但电火花沉积技术涂层制备不均匀、沉积过程不稳定、裂纹及孔洞缺陷多、存在涂层增厚极限等问题一直没有很好地解决,这限制了电火花沉积技术在大面积强化与修复、大规模工程应用中的推广。为了削减电火花沉积技术所存在的问题,进一步提高沉积涂层性能,推广电火花沉积技术的应用,其未来发展可能在以下几方面展开:

1)加强对电火花沉积机理的研究。对电火花沉积机理的深入认识是解决电火花沉积技术所存在的问题,提高涂层性能的关键。需要进一步探索工艺参数的改变,材料成分的变化,已形成涂层组织与结构对极间火花放电状态、材料的熔化凝固及质量过渡机理、涂层性能的影响规律。

2)电火花沉积过程的自动化。通过对电火花沉积过程的自动化控制,可提高沉积的稳定性与涂层的均匀性,并降低劳动强度。目前,关于电火花沉积自动化的研究依旧处于起步阶段,在电火花沉积工艺参数及沉积路径的精确控制、大面积涂层的连续沉积方面需做进一步的研究。其中,如何稳定控制电极棒与基体之间的间隙,避免已沉积涂层表面粗糙度对火花再现性的影响,是实现电火花连续沉积的难点问题。

3)结合其他技术手段。发挥不同技术的优势,是进一步提高涂层性能的重要手段。随着热冷循环的不断进行,涂层内部热应力逐渐累积,这是造成涂层内部裂纹缺陷,以及限制涂层厚度增加的主要原因之一。可探索结合滚压、热处理、时效处理等技术手段,通过复合加工、预处理、后处理、辅助加工的方式,消除或均衡涂层内部残余热应力,尝试解决涂层内部裂纹多、增厚受限的问题。此外,可以通过引入激光熔覆技术、感应加热技术等,提高涂层的沉积效率。

4)针对不同基体材料以及电火花沉积技术的涂层材料进行优化设计。材料成分与电火花沉积技术的不匹配是造成涂层内部产生气孔、夹杂、过烧、裂纹、分层缺陷的重要原因之一,且涂层材料的性能将直接影响涂层的性能。在探索应用各种高性能材料的基础上,通过材料优化设计,实现基体与涂层、沉积材料与工艺的最佳匹配,将是未来研究的重点内容之一。