环隙式离心萃取器内部两相流动研究进展

杨晓勇,代健,王炳捷,严圣林,杨航,白志山,彭冲

(1 华东理工大学机械与动力工程学院,上海200237; 2 中国石化大连石油化工研究院,辽宁大连116041)

引 言

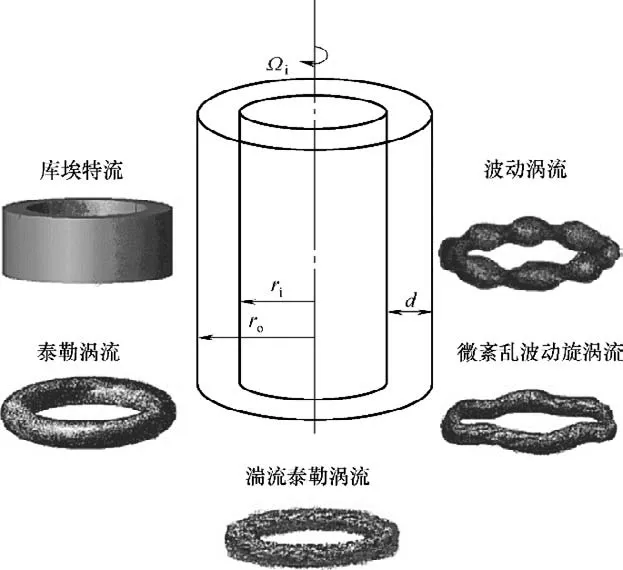

环隙式离心萃取器(亦称为圆筒式离心萃取器,以下简称离心萃取器)是基于泰勒涡流和离心分离流原理制得的一体式液-液萃取设备[1]。离心萃取器的结构主要包含混合室、转鼓、控制堰等部件。混合室和转鼓可以看作相对旋转的两同轴圆柱,当转鼓转速高于某一临界值,环隙内的液-液流动发生失稳,并沿着轴线方向产生一系列正反交替、有序排列的环形涡,这种二次流动即泰勒涡流,萃取剂和待萃溶液正是通过泰勒涡流完成了两相混合。随着转动Reynolds 数Re 的增加,环隙内将会出现一系列流态,包括:库埃特流、泰勒涡流、波动涡流、微紊乱波动漩涡流以及湍流泰勒涡流[2-3],如图1 所示。基于这一流动原理,也研制了许多先进的化工设备,例如泰勒反应器[4-5]、刮板式换热器[6]等。离心萃取器转鼓内部为高速离心流场,为了带动转鼓内混合液的旋转,转鼓内通常设有一定数量的径向叶片。通过离心力的作用,转鼓内的两相沿着竖直方向流动时逐渐实现两相分离,重相被甩至转鼓内壁面处,从重相堰流出,轻相则被挤压至转鼓中心处,从轻相堰流出。萃取剂和待萃液经泰勒涡流完成两相混合后,混合液通过转鼓和相分离堰的配合作用,完成两相分离,最终实现液-液萃取分离过程。

图1 同心圆柱环隙空间中的流型分布[3]Fig.1 Various vortex patterns in the system of concentric cylinders[3]

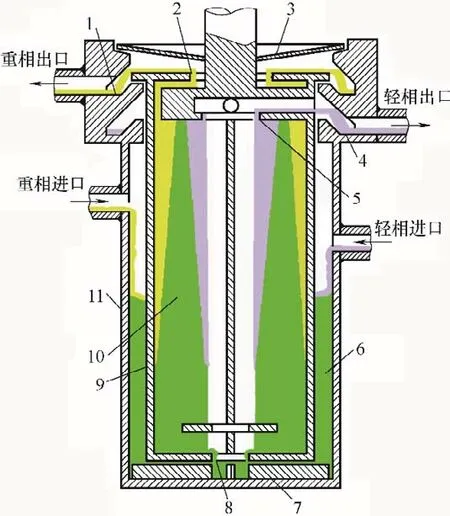

图2 环隙式离心萃取器结构Fig.2 The structure of annular centrifugal extractor

20世纪60年代,美国萨凡纳河研究所发明了第一台SRL 型离心萃取器[7],该萃取器的特点是采用搅拌桨和空气堰来实现液-液两相混合和分离,结构比较复杂,不便拆卸。20 世纪70 年代,美国阿贡国家实验室在SRL 离心萃取器的基础上,发明了环隙式离心萃取器[8],其典型结构如图2 所示,它利用了泰勒涡进行液-液两相混合,同时通过转鼓配合重相堰完成液-液两相分离,是世界公认的结构最简单的一种离心萃取器。我国从20 世纪70 年代开始研究离心萃取器,清华大学[9-11]、中国原子能科学研究院[12-13]、合肥通用机械研究院[14-15]等单位开发了多种规格的环隙式离心萃取器,最小规格为φ10 mm,最大可达φ550 mm。离心萃取器最初主要被用于核工业,包括TRPO 萃取高放废液过程[16]、核燃料后处理过程[17]、从镧系元素和裂变产物中分离镅过程[18]等。由于它与混合澄清槽、萃取柱等设备相比,具有两相停留时间短、滞留体积小、结构紧凑、水力性能好、传质效率高等突出优点[19-20],因此,它的应用逐渐扩展至化工环保[21-22]、有色冶金[23-25]、生物医药[26-27]等领域。

然而在离心萃取器的设计和应用过程中,由于缺乏对其内部流场的认识,所加工出的离心萃取器也存在一些问题,比如乳化、相夹带等。近年来,随着科学技术的发展,各种实验测试技术和数值模拟方法层出不穷,离心萃取器内部的单相流动规律已经获得了很好的揭示[28-31],于是研究者们将更多的目光集中到离心萃取器内部的多相流动。在离心萃取器正常工作时,其内部包含气-液-液三相的流动,少数学者对这一复杂体系多相流动进行了实验[32]和模拟[33],但大部分研究都集中气-液或者液-液两相流动。由于环隙、转鼓、控制堰等各区域涉及的流动原理和流动类型有所不同,本文将离心萃取器内部流动进行分述,基于不同两相流动特点,分别介绍了环隙内气-液两相流动、液-液两相流动,转鼓内气-液两相流动等方向的研究进展。针对离心萃取器结构优化需求,本文进一步介绍了增加环隙隔板等结构的改进措施对离心萃取器内部两相流动特点以及混合或分离性能的影响,并对未来的研究重点进行了展望。

1 环隙气-液两相流动

环隙气-液两相流动包含两种流动形式:气-液界面流和气泡流。气-液界面流一般在转鼓转速较低情况下出现,气-液界面的位置由转鼓的抽吸量和设备进料量之间的平衡关系决定。当抽吸量过小或者进料量过大时,气-液界位将逐渐增高,没过设备入口,影响设备进料;当转鼓抽吸量大于进料量时,界面位置逐渐变低,低于转鼓进口,此时液-液两相混合的空间和时间不足,会导致萃取传质效率的降低。气泡流发生在转鼓转速较高的情况,气体被剪切力破碎,以气泡的形式进入液相,气泡在泰勒涡的作用下发生变形和运动,当大量的气泡进入液相时,将影响环隙内原本的泰勒涡特性,使设备的传质特性发生变化。

1.1 环隙气-液界面流

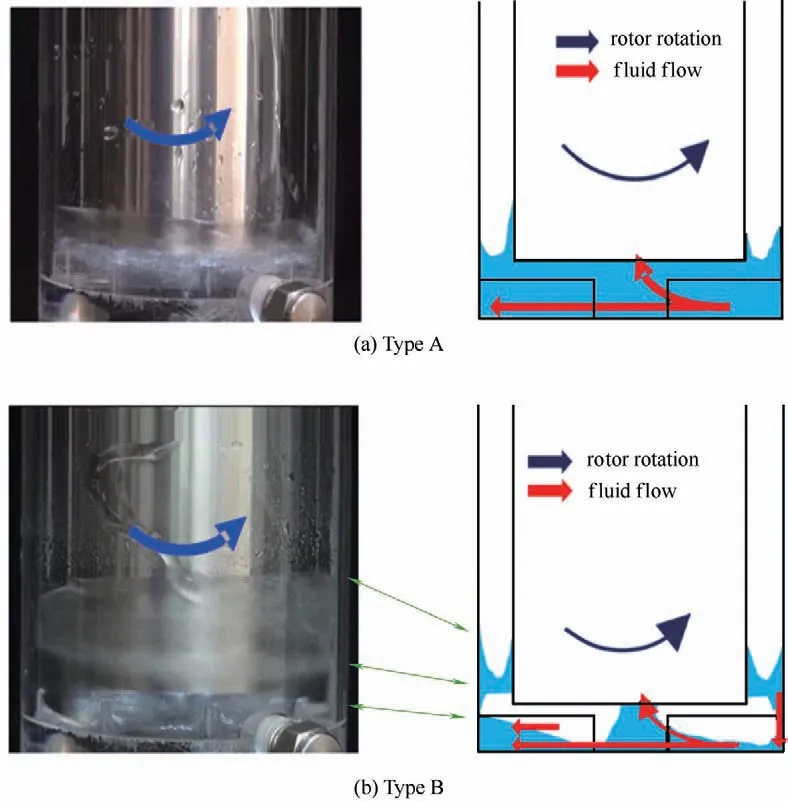

对于环隙气-液界面来说,转鼓转速能够影响转鼓抽吸量,是需要研究的一个关键参数。杨晓勇[34]观测到的不同转速(1200~2100 r/min)环隙气-液界面的结果如图3 所示,环隙区域有一个明显的气-液界面,随着转速的增高,转鼓抽吸量增大,气-液界面不断下移和扩展。Wang 等[35]研究了三组不同转速(1000、2000、3000 r/min)下离心萃取器混合区域中产生的气-液流型,也发现了液位高度随着转速下降的现象。进口流量也会对气-液界面产生影响。当流量增加、抽吸量不变时,环隙中的液体将得到一定的补充,界面的上升使转鼓入口处的静压力上升,进而导致转鼓的抽吸量被动增加,使环隙内的液位重新平衡。Misumi等[36]研究了转速和流量对环隙式离心萃取器混合区域内三种流型的影响,如图4 所示,分别是高流量、低转速下液体充满混合区Type A,低流量、高转速下液体仅存在叶片附近和转鼓入口的Type B,以及两者的过渡阶段Type C(原文中未见图示),该研究通过量化流型特征来描述萃取率和流型之间的关系。

图3 不同转速下混合区域内的气-液界面[34]Fig.3 Water-vapor interface in the mixing zone at different speeds[34]

此外,通过数值模拟可以进一步揭示环隙内的气-液界面流动特性。Wardle 等结合LES 模型和VOF 方法,对离心萃取器环隙内液位高度的振荡现象进行了研究[37],随后又采用有限元法-格子玻尔兹曼模型(FE-LBE)[38]研究了不同Reynolds 数(Re)下环隙内的特征表面波。综上可知,气-液界面不是光滑的曲线,而是凹凸不平并随着时间发生变化,这是由于泰勒涡的存在,使得气-液界面处的流体剪切力具有时-空特性。当转速足够大,泰勒涡产生足够强的流动剪切力时,部分气体将被分散进液相,产生气泡流。

1.2 泰勒涡中的气泡流动

随着离心萃取器转速的增加,其环隙中的气-液界面流动将转变为以气相为分散相的气泡流。有文献指出[39],气泡加入对于传质过程有着十分积极的作用,因此了解环隙内的气泡流动规律是十分必要的。在受限Re 下,环隙内的流场为库埃特流动。Canedo等[40]测量了两同轴圆柱反向旋转时气泡的变形情况,发现在剪切力作用下气泡从圆形变为细长形,并将气泡形状、界面面积以及体积与毛细管数(Ca)建立关联模型。Prakash 等[41-42]观察了库埃特流场中的多气泡行为,并通过计算惯性力推导出气泡动力学模型,求解了其数学解。

图4 不同流量和转速下混合区域的流动状态[36]Fig.4 The flow state in the mixing region at different flow rates and rotating speeds[36]

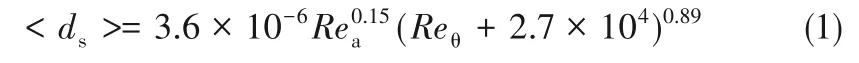

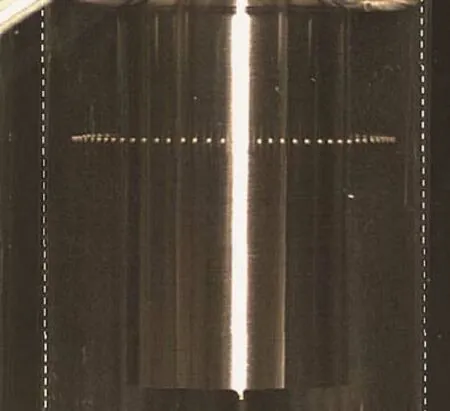

当Re 突破临界值Rec,即产生泰勒涡时,流场中的气泡行为将发生显著变化。Deng等[43]对泰勒涡中的气泡行为进行了研究,发现了一个有趣的现象,如图5所示,将气泡注入泰勒涡中心,可以形成稳定的气泡环,气泡环随着内筒旋转,但其转速低于内筒速度,且气泡环中的气泡数目一旦超过饱和值Ns,气泡环内将发生气泡聚并,Ns的值与气泡的尺寸与转速有关。Ramezani等[44]通过实验建立了气-液泰勒涡中气泡Sauter平均直径<ds>与转动Reθ、轴向Rea的关联模型,发现气泡实际尺寸呈现对数正态分布。

Gao 等[45]利用Eular-Eular 模型计算了气-液泰勒涡流,结果显示大量气泡的存在使得泰勒涡波长发生扩展,此外他们还讨论了转动Re和气体速度对泰勒涡波长、液体速度分量等特性的影响。从上述的研究可知,气泡进入液相后将会发生一系列变形等行为,并改变原有的泰勒涡流场,但气泡本身是否会增强泰勒涡流场的传质效率仍然很难界定。

图5 环隙泰勒涡流场中的气泡环现象[43]Fig.5 Bubble ring in the Taylor vortex flow of annulus[43]

2 环隙液-液两相流动

环隙液-液两相流动特性十分丰富,比如浓度场、液滴尺寸等,它们表征了离心萃取器的混合效果。通过研究环隙液-液两相流动特性,进而调控混合效果,强化萃取传质效率,对于离心萃取器的发展具有重要意义。

2.1 液-液流型分布

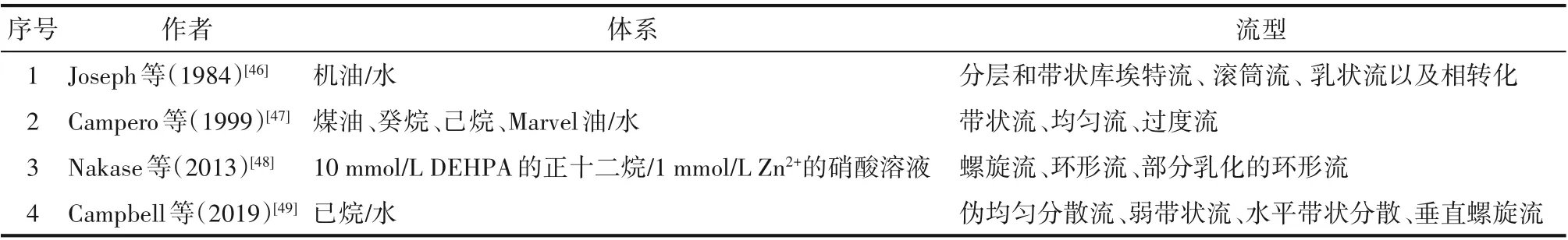

萃取剂和待萃溶液是互不相溶的油水两相,它们分别从各自的进口进入萃取器混合区域。随着转速的增加,环隙内的两相流动将会呈现一系列不同的流型,如表1所示。Joseph等[46]研究了不同的油水体系在垂直泰勒涡流场中的流型,包括:分层和带状的库埃特流动、滚筒流、乳状流以及相转化。Campero 等[47]也研究了多个体系的液-液泰勒涡流型,最终将流型分成了3类。

(1)带状流,这种流动呈现为水相和油相沿轴向交替分布,在低油相体积分数和足够转速的条件下出现,Zhu 等[50]将带状流动原因归结为分散相的液滴迁移到泰勒涡中心,而分散相液滴迁移的原因被推测为两相表面张力的差异,同时他们基于特征时间尺度建立了预测带状流动的临界公式:

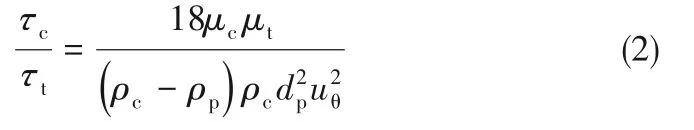

式中,τc为液滴受离心力而从涡边界迁移到涡核的特征时间;τt为液滴受湍流分散的作用而从涡核心迁移到涡边界的特征时间;μc为连续相黏度;μt为湍流黏度;ρc为连续相密度;ρp为分散相密度;uθ为以涡核为转轴的液滴周向角速度;dp为液滴平均直径。

当分散相密度小于连续相、上述特征时间尺度接近1时,即产生带状流。

(2)空间均匀流,这种流型在较高的有机相体积分数和中等的转速下产生,分散相均匀地分布在连续相中,连续相和分散相在体积分数接近时可以发生相的转换。

(3)过度流,包含上述两种流型,在低转速下,带状流动和均匀流动都出现在环隙中,且沿轴向周期性地迁移。

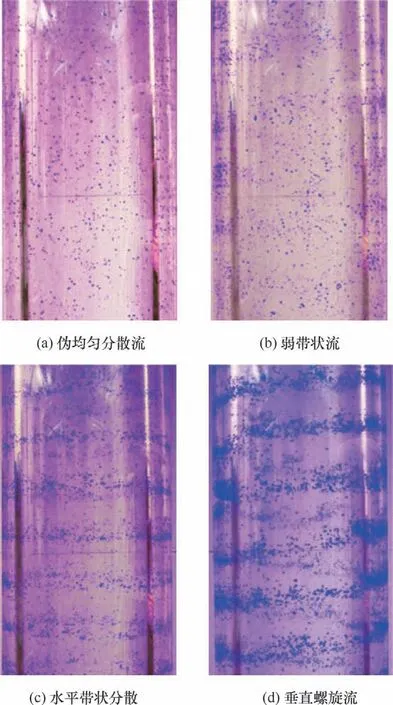

Nakase 等[48]利用超声波测速技术(UVP)测量了环隙中油-水逆流时的流场分布,发现分散相的流动模式可分为螺旋流、环流、部分乳化的环流,并建立了三种流型随着转鼓转速与轴流量的关系分布图。Campbell 等[49]将己烷/水两相半间歇垂直泰勒涡流的流型分为:伪均匀分散流、弱带状流、水平带状分散、垂直螺旋流,如图6 所示,并给出了流型关于油相轴向Reynolds数和水相转动Reynolds数的分布图。

图6 环隙内液-液两相流型分布[49]Fig.6 Liquid-liquid two-phase flow pattern distribution in the annulus[49]

液-液流型的差异意味着不同的混合效果,Zhu等[51]的研究指出在相同Reynolds 数条件下,带状流动的轴向分散要比均匀流快2~5 倍。通过调控转速、两相流比、流量产生特定的液-液流型,可以作为增强液-液两相混合效果的重要手段。

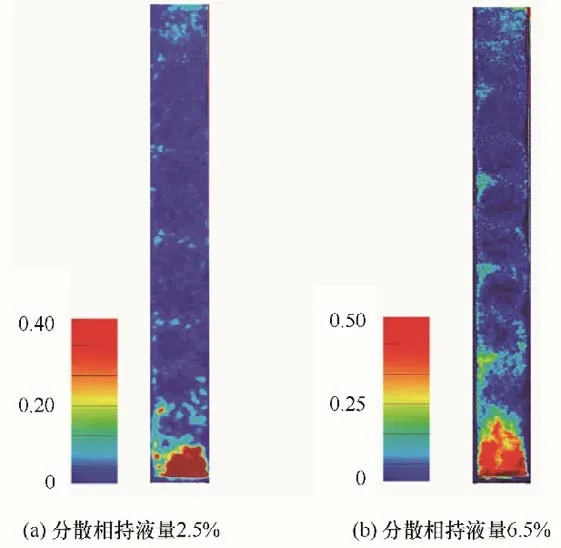

环隙内的流型分布主要是定性研究,泰勒涡流场中分散相浓度场可作为定量表征,反映离心萃取器的液-液两相混合性能。Sathe 等[52]利用激光诱导荧光技术(PLIF)和CFD 数值计算研究了泰勒涡流场中煤油/NaI 溶液体系的两相流场分布,如图7 所示,在PLIF 方法中,分散相含率可以通过将荧光材料引入有机相中,并用激光照射诱导有机相闪烁来评估,通过这种方法不但观测了R-Z 平面上的带状流,还得到分散相的浓度场分布,可以发现,分散相主要集中在环隙底部区域,其浓度随着竖直方向而减少;在带状流动下,分散相主要集中在涡的外围,即混合室内壁面附近,这主要是两相的密度差造成的。基于分散相浓度场分布规律,研究人员可以改变环隙结构参数来提高分散相分布的均匀性,减少分散相积聚现象。

表1 液-液两相流型分布Table 1 Liquid-liquid two-phase flow pattern

图7 环隙内的分散相浓度场分布[52]Fig.7 The concentration field distribution of dispersed phase in the annulus[52]

2.2 泰勒涡中的液滴流动

环隙内流型的分布是泰勒涡中多液滴行为的呈现。在泰勒涡流场中,液滴进入环隙后,受到重力、浮力、离心力、流体剪切力等综合作用,其展现的动力学特性十分复杂。

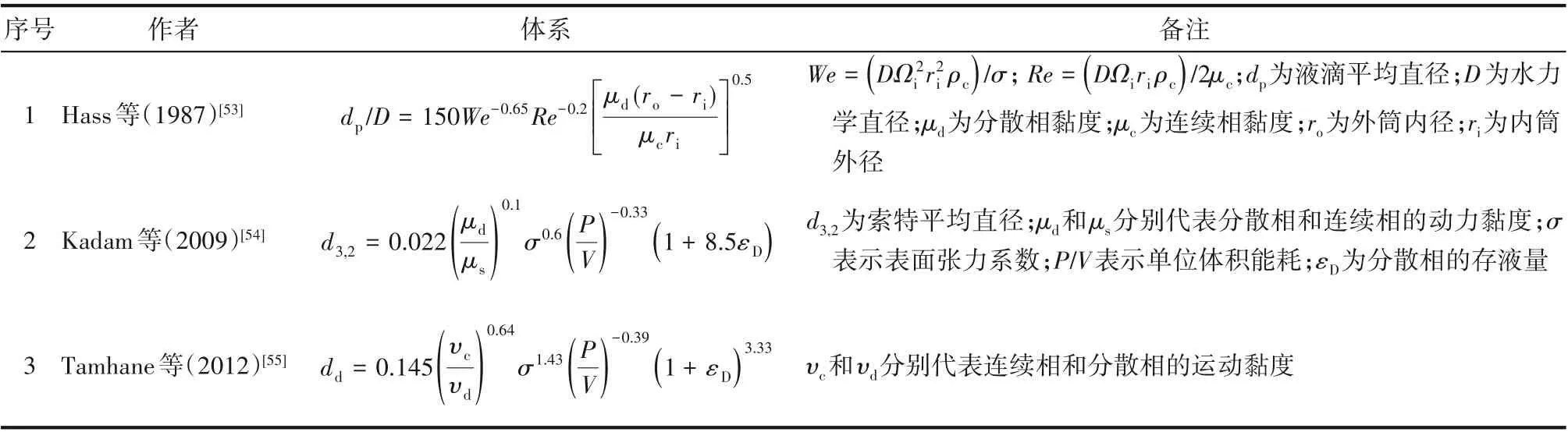

液滴尺寸是衡量液-液混合程度的重要指标,液滴尺寸越小,总传质面积越大,传质速率也就越快。许多研究者通过实验建立了估算液滴尺寸的经验公式,如表2 所示。Hass[53]最早建立了旋转同心圆柱中液滴尺寸关于Weber数和Reynolds 数的预测模型,该公式后来被广泛采纳。Kadam 等[54]研究了不同规格(φ30 mm,φ75 mm,φ250 mm)离心萃取器中分散相滞留率、有效界面面积和Sauter 平均直径,并给出了上述参数的关联式。Tamhane 等[55]采用激光多普勒技术(PDPA)测试了φ39 mm 萃取器环隙内的液滴尺寸分布,通过Rosin-Rammler 分布函数分析结果,得出了液滴尺寸与黏度等其他参数的关联式。Wyatt 等[56]采用激光荧光技术方法测试了水/硅油体系在离心萃取器环隙中液滴尺寸分布,研究了水油比、油相体积分数、转速等因素对液滴分布的影响。

液滴在环隙泰勒涡中的行为也是很多研究者关注的焦点。Joseph 等[57]研究了水中小油滴在泰勒涡作用下的运动轨迹。Fridjonsson 等[58]采用快速核磁共振成像研究了不同表面活性剂对于泰勒涡中液滴形状的影响,研究发现随着体系表面张力的降低,液滴在剪切力作用下的形变也相应减少。Qiao等[59]采用高速摄像和PDPA 研究了矿物油中单个水/乙醇液滴在泰勒涡作用下的行为,追踪了两种液滴在不同Reynolds 数下的运动轨迹,发现液滴轨迹总体可以分为圆形、环形或者三维环形。他们还捕捉到了液滴在流场的不同位置处的变形,并观测到在设备突然启动时,乙醇液滴被分散为多个微米级小液滴,随后在流场稳定后又重新聚并的现象,如图8所示。目前可以用来解释这种现象的模型较少,Eskin 等[60]结合群体平衡模型、Coulaloglou 破碎模型以及Tavlarides聚并模型,建立了液滴在同轴圆柱环隙中的分散模型:

表2 液滴尺寸预测模型Table 2 Prediction model of droplet size

图8 乙醇液滴在转鼓突然启动后形态演变[59]Fig.8 Morphology evolution of ethanol droplet after the motor is suddenly started[59]

式中,Ni表示单位体积中第i 个粒级液滴的浓度;G 表示液滴的破碎率;Q 表示聚并频率;δj,k为克罗内克符号;θ 表示无量纲时间。通过数值求解,模型可用于预测液滴粒径随时间的变化,但该模型仅适用于完全发展的湍流泰勒-库埃特流,液滴的泰勒涡分散机理还处于缺失的状态。

3 转鼓内的气-液两相流动

离心萃取器的分离区域包含转鼓以及控制堰。正常工况下,经过混合区域充分传质的两相混合液经转鼓进入分离区域。转鼓作高速旋转,混合液在转鼓内沿着竖直方向逐渐分相,同时转鼓的中心区域还存在空气柱,因此转鼓内实际流场为气-液-液三相流动。控制堰内的流动叠加了明渠流动和离心分离流动,实际流场为气-液两相流。

3.1 转鼓内的气-液界面

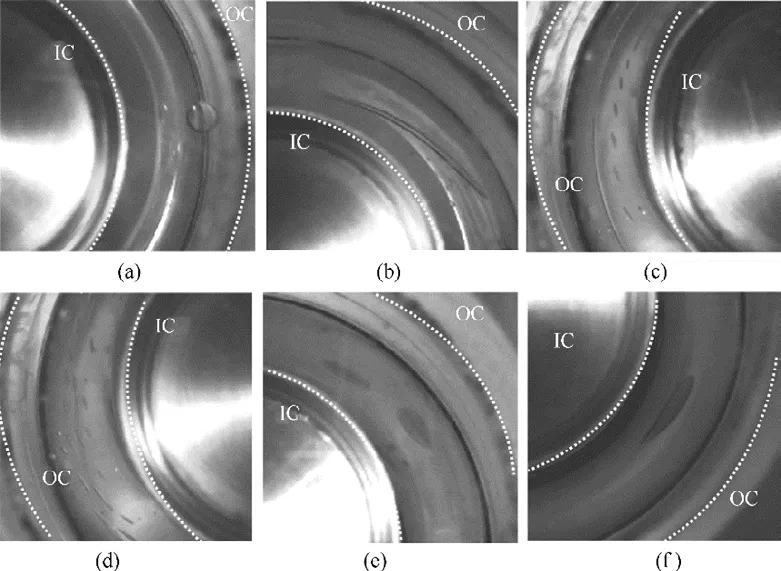

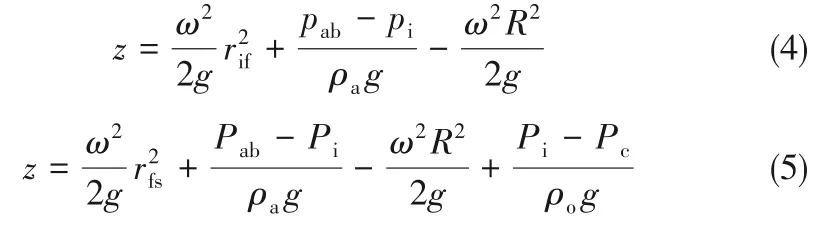

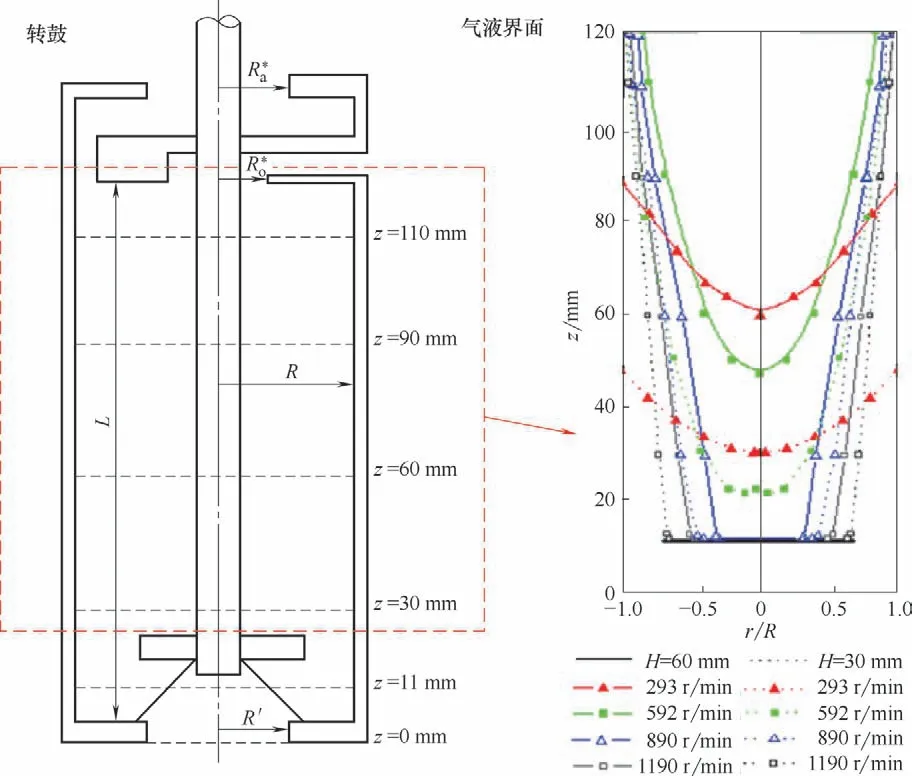

离心萃取器转鼓内是实现液-液两相分离的关键,高速旋转产生的离心力使两相混合液快速分离。转鼓内相界面决定了离心萃取器分离性能好坏,但由于转鼓包裹在离心萃取器混合室的内部,常规的实验方法很难越过环隙流场直接观测转鼓内部流动。Padial-Collins 等[61]采用CFD 数值模拟方法研究了转鼓内的油水两相分离,但没有考虑转鼓内的气-液界面。徐艳等[62-63]对离心萃取器模型进行适当简化,采用PIV 技术成功地从环隙底部拍摄到转鼓内横截面流动,通过拍摄不同轴向高度的流场,勾勒出转鼓内的气-液界面,如图9所示,随着转速的增加,相界面从最初的抛物线逐渐变为倒置的梯形,且气-液两相界面逐渐向转筒壁移动。Li等[33]给出了转鼓内气-液界面以及液-液界面的理论模型,可以用于预测界面位置:

式中,z 为距离转鼓底部的高度;rif和rfs是液-液界面和气-液界面半径;ρo和ρa分别表示油相和水相的密度;pab、pi和pc为常数,分别为转鼓底部、液-液界面处和空气柱内的压力。

目前转鼓内的两相界面研究主要集中在气-液界面,对液-液界面研究仍然较少,尤其是液-液界面的形成过程中液滴的运动和聚并方面的研究尚不充分。

3.2 控制堰内部气-液流动

图9 转筒内气-液界面随转速和流量的变化[62]Fig.9 The variation of gas-liquid interface in the rotating cylinder with the speed and flow rate[62]

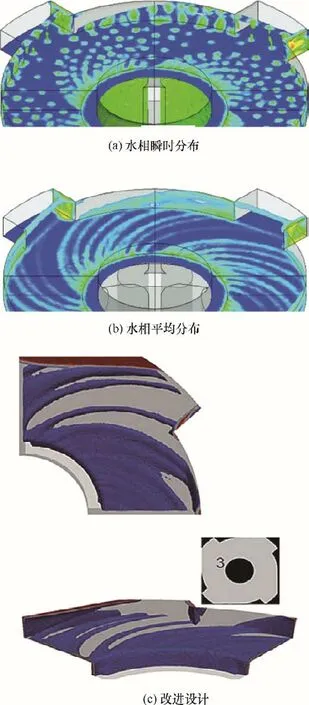

经过转鼓分离,轻相和重相分别从各自的控制堰流出。控制堰内部的流动与明渠流动十分类似,但由于控制堰随着转鼓一起旋转,其内部流动又变得十分特殊。美国阿贡国家实验室的Wardle等[64]利用CFD 数值模拟展示了重相堰内部的流动细节,发现在高转速下,重相堰内的液体被离心力甩到边壁形成水封,出口处气体无法进入,因而产生负压并形成虹吸现象,这将导致重相出口的流动不畅。Gandhir 等[65]也对转鼓上部的堰内流动进行了数值模拟[图10(a)、(b)],在重相堰中的流动主要是离散的水滴被离心力甩出,切向速度比转子速度小。水滴被甩出后,撞击在堰盖上部,然后水滴在堰盖下方聚集,并在出口通道的背面堆积成一层膜,该液膜的形成是由于堰盖设计不当产生,是液体流出不畅的表现,最终可能发展成水封现象,根据这种情况,Gandhir 等设计了不同的重相堰出口形式[图10(c)],最终给出了稳定、不易形成液体密封的改进设计方案。由此可知,通过揭示内部流动现象,发现设备不足之处,进而改进结构设计是设备优化的可行之路。

4 结构优化对萃取器内部多相流动及性能的影响

近年来,随着各行业标准和萃取工艺要求的提高,离心萃取器不但需要满足大型化、节能、降耗、减排等要求,而且还需要面临与膜萃取设备、超声辅助萃取等新型萃取设备的竞争压力,离心萃取设备的结构优化越来越受到重视。

早期,研究者们对设备改进主要包括采用模块化设计、磁力驱动、自然调节溢流结构,这些优化措施很好地提高设备安全性、可拆装性、多级运行时的可靠性[66]。近年来,设备改进措施主要是采用实验和数值模拟等手段,对离心萃取器的内部流动特性进行优化,以期改善萃取器性能。Wardle 等[67-68]对混合区域底部导流叶片进行了改进,与弯曲叶片相比,较少的直叶片能提供更大的混合区阻力,对液滴粒径分布的定量比较也表明,4 个直叶片时液滴的平均直径比8 个弯叶片的平均直径显著减小。Tamhane 等[69]利用数值计算技术研究了离心萃取器内水相与有机相的混合,在环隙内增加了螺旋隔板后,可以显著降低轴向返混。Grafschafter 等[70]研究了不同转鼓直径对分散相含率、轴向弥散和液滴尺寸的影响,结果表明,当采用小转鼓时,轴向返混较大,而转鼓直径越大,上述指标的稳定性越好。重相堰半径是离心萃取器设计过程中最关键的参数,范智等[71]研究了转鼓入口的半径对转鼓内气-液两相流场的影响,发现分离效果最佳的入口半径为10 mm。Ghaya 等[72]研究了不同转鼓叶片对气-液界面的影响,发现弯曲叶片对转鼓的压降、存液量以及界面半径有着巨大的影响,所需的能耗比直叶片更低。上述研究涉及离心萃取器不同关键部件及参数的优化,对离心萃取器的设计有很好的借鉴意义。

图10 重相堰水封现象的形成和改进设计[65]Fig.10 Water seal formation above the upper weir and its improved design[65]

5 结论与展望

为了解决环隙式离心萃取器应用过程中易乳化、夹带等问题,促进离心萃取技术的优化和发展,研究者们针对萃取器内部的多相流动进行了大量研究。目前,已有许多研究阐述了环隙区域的气-液、液-液两相流动,转鼓内的气-液两相流动,这些成果丰富了环隙式离心萃取技术的基础理论。同时,研究者们也在结构改进方面进行了一些尝试,通过改善多相流动状况以提高离心萃取器在混合、分离效果方面的性能。虽然目前环隙式离心萃取技术内部多相流动方面的研究已经取得长足的进步,但仍有一些问题需要解决。

(1)离心萃取过程中的液滴分散和聚并机理。人们对液滴在环隙泰勒涡中的分散和转鼓离心流场中的聚并机理的理解仍然不够深入,难以解释如设备突然启动时液滴破碎等复杂流动现象。此外,还需更深入地关注环隙流场混合能力与转鼓流场分离能力之间相互匹配的问题,通过理论模型、数值计算以及实验测量相结合,探明环隙、转鼓内两类流动的协调机制,为离心萃取技术的发展提供更为系统和深入的理论指导。

(2)离心萃取器三相流动测试和模拟。离心萃取器工作时,其内部是气-液-液三相组成的复杂体系,该复杂体系下的浓度场、速度场表征是离心萃取技术研究的难点,也是该技术发展的一个重要方向,但三相流动的研究刚刚起步,深入研究其流动、传质以及两者的关联将有助于指导离心萃取器设计,并揭示流态对萃取传质过程的影响规律。

(3)离心萃取器结构的模型化设计方法。针对化工过程体系多变、处理量巨大等特点,离心萃取器结构的模型化设计方法是推动该技术应用的关键。以混合性能和分离效果为目标,在探明离心萃取器内部多相流动特性的基础上,结合CFD 模拟计算和优化设计方法,开展离心萃取器的模型化设计研究可能成为未来其发展的主要途径。