固态金属锂电池研究进展:外部压力和内部应力的影响

南皓雄,赵辰孜,袁洪,卢洋,沈馨,朱高龙,4,刘全兵,黄佳琦,张强

(1 清华大学化学工程系,绿色反应工程与工艺北京市重点实验室,北京100084; 2 广东工业大学轻工化工学院,广东广州510006; 3 北京理工大学前沿交叉科学研究院,北京100081; 4 深圳大学化学与化工学院功能高分子深圳市重点实验室,广东深圳518000)

引 言

发展储能技术是解决当前能源和环境问题的主要途径之一。商用锂离子电池的能量密度已接近其理论极限,难以满足电子设备和电动汽车对于高能量密度的需求[1-4]。而且,基于有机液态电解液的传统电池存在起火爆炸等安全隐患[5]。近来,使用固态电解质代替可燃液体电解质有望解决以上问题[6]。同时,高稳定性的固态电解质更易匹配锂金属负极,其具有极高的理论比容量(3860 mA·h·g-1)和低还原电位(相对于标准氢电极-3.04 V),是下一代高能量密度电池负极的极佳选择[7-9]。

与基于有机液体电解液的锂离子电池相比,固态金属锂电池虽有望实现高能量密度、高安全性,但其自身界面问题仍是重要挑战。液体电解液具有流动性,可通过多孔电极扩散,湿润电极表面,有利于锂离子在电极/电解质界面处的传输。而对于固态电解质,电极和电解质之间缺乏流态连接,锂离子的传输途径只能通过固体-固体接触来实现。而粗糙表面的固-固点接触导致离子传输通道有限,使得固态电池中固态电解质/电极界面为非共形接触,界面阻抗过大,影响电池容量与循环寿命。

在全固态电池中,外部压力与内部应力可以改变各组分之间的界面接触、材料孔隙率等,从而影响固态电池电化学特性[10-11]。在室温下,金属锂在外加压力下将产生蠕变,金属锂的形变与加压时间有关。因此,在某处施加的应力,可能在一段时间后影响其他位置的物理接触与电化学特性,同时,蠕变变形可能导致金属锂沿缝隙穿过电解质接触正极,造成电池失效[12]。全固态锂金属电池在充放电过程中存在巨大的体积变化。在外压下的紧密接触使得在有限的空间内,电极体积无法扩大,会导致电池内部局部微观结构变化,产生巨大的应力,最终影响电极界面接触。同时,在锂沉积的过程中,会产生相应的压应力。这个驱动力会导致锂枝晶生长,进而影响电池性能[13]。

因此,压力和应力效应在固态电池中具有重要影响,充分理解其作用机制对固态金属锂电池的发展至关重要。在本文中,通过分析固-固界面接触的理论模型,讨论了硫化物、氧化物、聚合物等电解质以及金属锂的物理性质,综述了固态电池中外部压力和内部应力对于界面行为的影响,最后对压力与应力在全固态电池中的作用进行了总结和展望。

1 理论模型

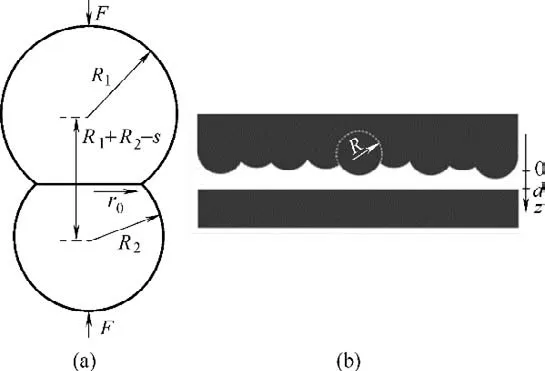

为了实现锂离子良好的传输路径,电极/固态电解质需具备足够的有效接触面积。当两个固体接触时,由于固体表面的不均一性,通常固-固接触只存在有限的接触位点。机械压力的施加可诱导材料变形,从而影响界面的微观形貌,提高有效接触面积。在此,主要讨论两种基本物理接触模型,分别为球体模型和平面模型[14]。

图1 固-固界面接触的颗粒状材料接触模型(a)与平面材料接触模型(b),其中当高度z大于d时,粗糙上表面与下表面接触[15]Fig.1 Solid-solid contact model:contact between two elastic spherical objects(a);contact between rough surface and a plane(b),where asperities with height z that is greater than d make contacts[15]

1.1 球体模型

多数粗糙表面接触理论都可近似于带有球形或椭圆形“凸点”的表面接触。当相邻接触区域间的平均距离q 足够大时,可以忽略接触区域间的弹性耦合。Hertz 理论描述了表面光滑的两个弹性球体之间的接触(半径分别为R1和R2)[15]。假设球体在力F 的作用下被挤压,可以通过最小化弹性变形能来确定固体中的变形场。圆形接触区域的半径r0[图1(a)]由式(1)给出

其中

E1和E2是固体的弹性模量,v1和v2为对应的泊松比。两个固体之间的穿透距离s 可以通过式(3)给出

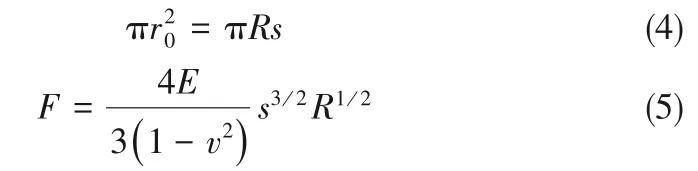

对于球体(半径R)与平面接触的特殊情况,可以从式(4)、式(5)得到接触面积和挤压力

在与黏结剂接触的情况下,可以通过最小化弹性能和界面结合能来确定固体中的形变场。Hertz理论明确揭示了两个球体在其界面处的变形可以增加其有效接触面积。但是,Hertz理论是一种非常简化的模型理论,并且忽略了接触表面微凸体之间的相互作用,因此,不适用于较大的接触区域[15]。为了准确分析电极与固态电解质之间的接触,Tian等[16]利用1D Newman 电池模型和Persson 接触力学理论研究了电极与固态电解质之间的接触。结果表明,固-固界面接触面积的损失将导致放电电压和比容量下降,尤其在高倍率时,这种电压和容量的损失将更加显著。同时,当在电极/固态电解质界面施加适当的压力,压力下电解质和电极的变形可以有效地恢复接触面积。一般固态电池的正极需要混合颗粒状的正极活性物质、导电材料与离子传输材料,因此球体模型适用于固态电池正极或者由石墨、硅等颗粒性物质所构筑的负极结构的固-固接触分析。

1.2 平面模型

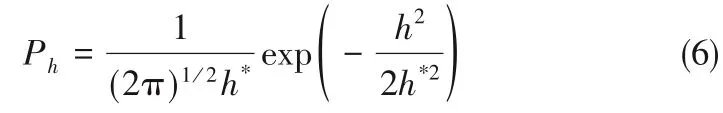

固态电池中另一种常见的电极材料为金属锂或合金类材料,这部分材料呈现为一体化的平面结构,因此不适用于球体模型。 Greenwood -Williamson 理论正是描述了固体与粗糙表面之间的无摩擦接触。如图1(b)所示,z = h1(x)和h2(x)描述表面高度,E1和E2为两个固体的杨氏模量,v1和v2为相应的泊松比。本模型中弹性接触问题等价于平面的固体与具有粗糙度轮廓h(x)= h1(x)+ h2(x)的固体之间的接触。在一定长度上,假设粗糙表面的各个小凸起具有相同的曲率半径R,忽略粗糙接触区域之间的相互作用,高度满足高斯分布

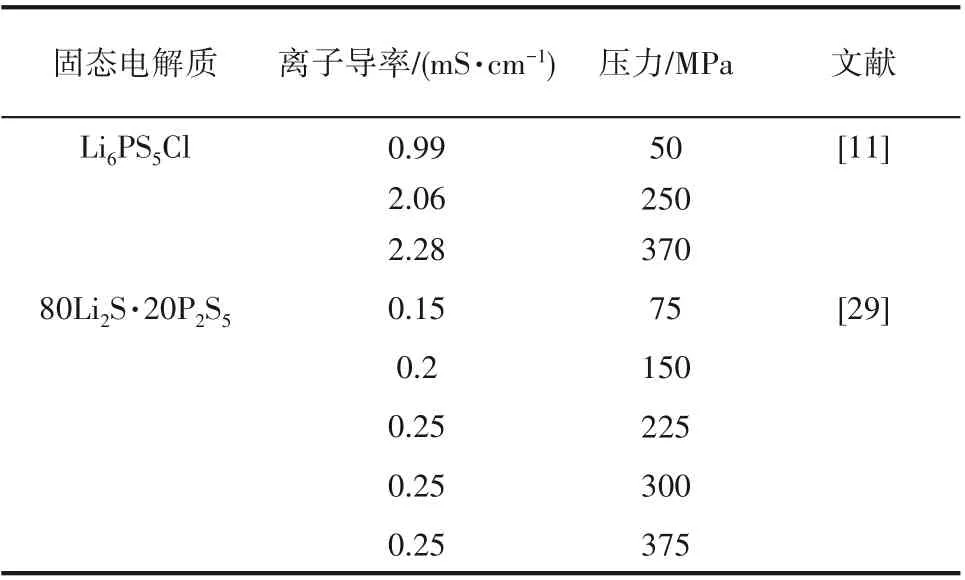

h*是峰高波动的振幅的均方根,略小于表面轮廓h(x)的均方根粗糙度振幅hrms。假设忽略弹性相互作用,如果两者之间的区别用d表示,当粗糙表面的高度h>d,两者将会接触,挤压高度为h - d。使用Hertz理论,挤压力为

其中,A0是接触面积,n0是单位面积的粗糙凸起数。Fuller 等[17]将Greenwood-Williamson 理论推广到任意粗糙表面之间的黏着接触,并且可推广到弹塑性接触。

2 电解质和电极的性质

固态锂金属电池主要由正极、固态电解质和金属锂负极组成。固态电解质和电极(如金属锂)具有独特的硬度、柔韧性和蠕变特性,对电池的运行有着重要影响。例如,固态电解质的杨氏模量会影响固态电解质的断裂强度[18],剪切模量会影响金属锂枝晶的产生[19]。下面分别对硫化物电解质、氧化物电解质、聚合物电解质和金属锂的力学性质加以介绍。

2.1 硫化物电解质

在无机固态电解质中,硫化物固态电解质在室温下具有离子导率高、机械延展性高等特点[20-22],通过简单的冷压就可实现电池组装。目前,已经开发了一些离子导率与液体电解质相媲美的硫化物固态电解质,如Li10GeP2S12[23-24]、Li9.54Si1.74P1.44S11.7Cl0.3[25]和Li7P3S11[26]。但大多数硫化物对潮湿气氛不稳定,须在干燥条件下处理[27]。研究认为低杨氏模量(18~25 GPa)和良好的可压缩性是实现硫化固态电解质室温下致密化的重要因素[28]。

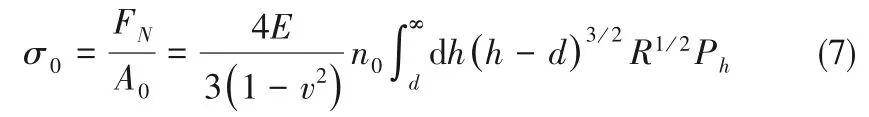

外加压力也会极大地影响材料的致密度,进而对离子导率造成影响。表1列举了两种典型的硫化物固态电解质在不同压力下的离子导率。

近期,Meng 课题组[11]考察了外压对硫化物固态电解质离子导率和电池性能的影响。由于硫化物电解质质软,简单的冷压方法就可以实现电解质的高致密性。在一定程度上,电解质制备压力越大,电解质层致密度越高,离子传输能力越强。但当制备压力到达一定值(约370 MPa)后,电解质的致密度很难再通过简单的冷压过程来提高,电解质的离子传输能力趋于稳定。因此,固态电解质层通常是在370 MPa的压力下制备。但是,在固态电池中,电极与电解质之间的界面接触是影响固态电池稳定运行的关键因素。因此,为了获得更好的工作界面(正极/固态电解质层/负极),需要一定的工作外压来构建和维持良好的界面接触。但是由于金属锂的蠕变特性,较高的工作外压(>5 MPa)将导致金属锂向晶界或缺陷蠕变,导致电池的短路。因此,在电解质层370 MPa 的制备压力,固态电池5 MPa 的工作压力下,固态电池性能最佳[10]。

表1 两种典型硫化物固态电解质在不同压力下的离子导率Table 1 Ionic conductivities of two typical sulfide solid electrolytes under different pressures

2.2 氧化物电解质

氧化物电解质可在空气中制备,具有较高的离子导率,例如NASICON 结构的Li1.3Al0.3Ti1.7(PO4)3(LATP)[30]、Li1+xAlxGe2-x(PO4)3(LAGP)[31],钙钛矿结构的Li0.41La0.47TiO2.91(LLTO)[32],石榴石结构的Li7La3Zr2O12(LLZO)[33-34]等。其中石榴石结构的LLZO 具有高离子导率(约1 mS·cm-1)[35-36],且与金属锂界面化学稳定性高[37-38]。NASICON 结构的LAGP 会与金属锂反应,固态产物将聚集在界面,产生内应力[39]。Monroe和Newman 线性弹性模型表明,当固态电解质的剪切模量大于金属锂剪切模量两倍(>8.5 GPa)时,可抑制金属锂负极枝晶的形成[19,40]。目前掺Al和Ta的LLZO 的平均剪切模量为58~60 GPa,远远超过了目标值[41]。

氧化物固态电解质极高的机械模量也导致通过冷压的方式修饰界面效果有限。同时,其脆性较高,较难制备大面积的氧化物固态电解质。目前,多采用氧化物固态电解质与聚合物混合的方法制备大面积固态电解质。

2.3 聚合物电解质

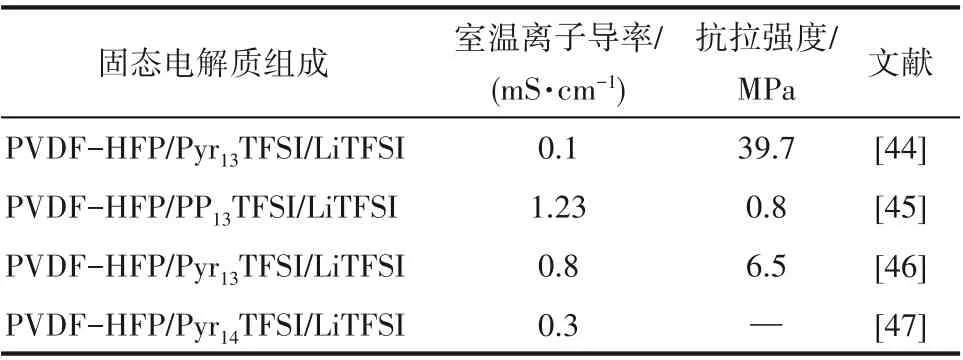

聚合物电解质具备良好的韧性,易实现大批量生产。目前聚合物电解质的低离子导率影响了其在室温下的应用性,且离子导率与力学性能随分子量、交联方式、锂盐含量变化明显。以聚环氧乙烷(PEO)电解质为例,PEO 本身能达到的最高剪切模量约为200 MPa[42],但其中僵硬的聚合物链阻碍了离子传输。Wei课题组[43]探讨了不同PEO含量(0、5%、10%、15%和20%)固态电解质的应力-应变关系。他们对五组样品进行了测试,最大应力依次为3.42、2.11、2.70、3.01和2.04 MPa。结果表明,当PEO 含量为15%时,固态电解质具有最大应力和最高杨氏模量。通过设计嵌段共聚物可以平衡离子导率与高机械模量,但室温离子导率难以提升到10-5S·cm-1以上。通过在聚合物电解质中引入高机械模量、高离子导率的陶瓷颗粒是提高离子迁移能力、抑制金属锂电池中枝晶生长的重要解决方案[19]。表2 列举了几种聚合物固态电解质的机械强度与离子导率。

表2 几种聚合物固态电解质的机械强度与离子导率Table 2 Mechanical strength and ionic conductivities of several polymer electrolytes

固态聚合物电解质(SPE)的特性受压力影响[48-49]。Smith 等[50]指出,根据弗洛里的熔点降低理论,如果稀释剂与聚合物的熔点相差不大,那么体系可能会出现共晶点。为了描述给定系统的压力效应,将基团贡献法和改进的双晶格模型扩展到状态方程。基团贡献法能够预测系统的物理属性,即确定参数的数据集。结果表明,在0.1~10 MPa 范围内,随着压力的增大,共晶点向较高的熔点Tm移动[51-52]。因此,压力能够引导一些固态电解质的内部晶相组成变化,从而改变其离子导率。

2.4 金属锂负极

锂金属变形有三种重要方式,分别为弹性形变、塑性形变和蠕变。锂金属具有良好的延展性,可以使其在外力作用下发生变形。高于临界应力(屈服强度)时,位错滑动引起的滑移会引起永久的塑性变形,导致应变硬化。

在低于屈服强度的应力下,金属锂也会产生蠕变。与位错滑动相比,蠕变对内部应力的敏感性较小,但受外压的影响很大。因锂金属的金属键强度较低,即使在室温下,也会发生蠕变变形。特别地,在较大压力下,锂金属会出现明显的蠕变。为了研究锂金属的力学行为,Masias 等[53]计算了锂金属的杨氏模量、剪切模量和泊松比,分别为7.82 GPa、2.83 GPa 和0.381,屈服强度在0.73~0.81 MPa 之间,蠕变中的应力指数为6.56,说明蠕变与位错攀移有关。与宏观尺度的金属锂不同,锂枝晶会存在尺寸效应,微米级的锂在室温和90oC 下的强度分别为105 MPa和35 MPa[54]。Zhang等[55]通过原位压缩实验发现锂枝晶的屈服强度高达244 MPa,远高于宏观金属锂的屈服强度(0.73~0.81 MPa)。这些参数表明金属锂存在易变形的问题,其存在的锂枝晶问题是制约金属锂电池应用的主要因素之一。

2.5 固态正极

在固体电池正极的充放电过程中,由于锂的脱嵌,正极体积会发生变化,从而发生显著的压力变化。同时,内部应力的变化会造成正极材料颗粒破碎,导致电池容量下降及循环性能下降[56]。Zaghib课题组[57]发现镍锰钴NMC-622 材料在充放电过程中晶胞体积变化会引起正极的体积变化,同时观察到正极在大石墨颗粒附近会发生体积膨胀和收缩。为了解决应力带来的不利影响,对于氧化物电极,可以引入缓冲层来降低界面应力;同时,构造纳米活性正极也可以缓解循环过程中体积引起的应力[58]。Kanno 课题组[59]研究了全固态电池中压力对Li2S 结构的影响。其在充放电反应过程中会形成两相Li2S,分别对应于高压18.8和7.9 GPa相。

3 固态电池界面分析

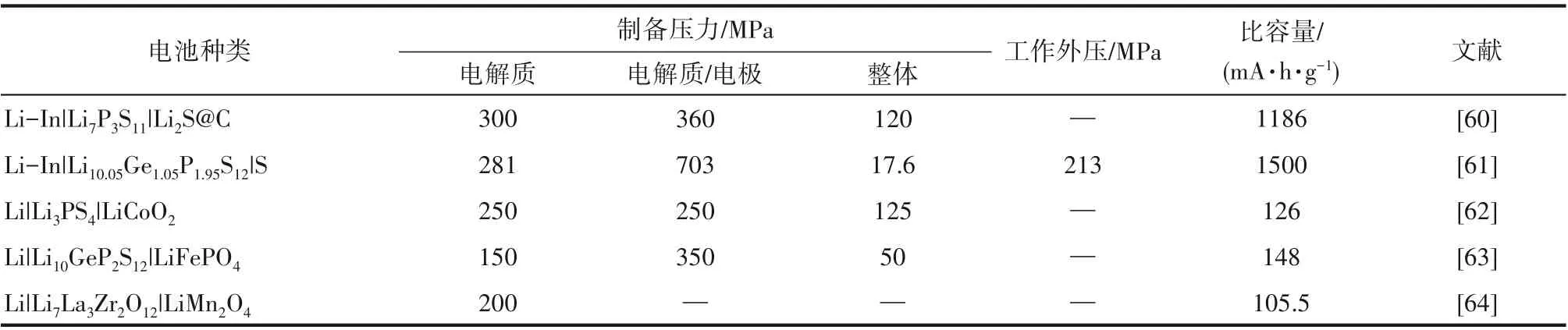

压力应力对电池的作用,可归于对界面的影响。表3 列举了几类固态电池的制备压力、工作压力与性能。下面就压力应力在正极、负极侧的作用加以讨论。

3.1 负极界面

外压在固态电池的组装和循环中发挥着非常重要的作用。Zhang 课题组[65]研究了应力与固液界面膜的关系,认为高的机械强度可以有效抑制枝晶的生长,发现当弹性模量提升至约3.0 GPa 时,增强机械强度对提高固液界面膜的稳定性不再有帮助。同时,锂金属变形也会引起微观结构的变化,增加压力带来的变形有助于在金属锂电解质界面增加物理接触,降低界面阻抗。对于全固态界面,有效接触面积远小于电极的表观面积。在施加外压后,由于存在塑性变形,接触点一般会转变为接触区。考虑电解质层,界面阻抗总结为:

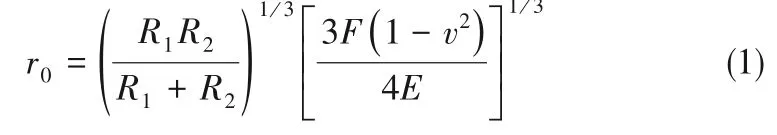

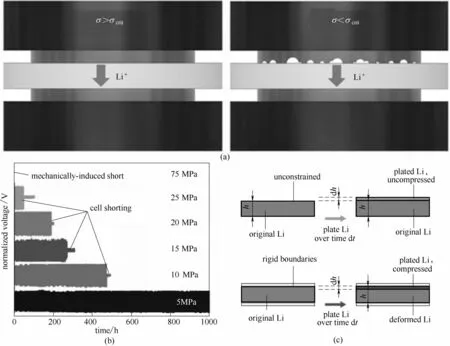

其中Rint为界面阻抗,σLi+为固态电解质的离子电导率,HLi为锂金属的维氏硬度,F 为外压。根据式(8)可以发现极高的压力可以降低界面阻抗。该方程建立在理想的接触平面模型的基础上,忽略了固态电解质的表面粗糙度,但锂金属的变形可弥补其影响。Krauskopf 等[66]认为,在数百MPa 的压力下,面阻抗几乎可以忽略。同时,压力还可以改善锂金属与固态电解质之间的表面附着力[67]。此外,外压带来的蠕变可以补偿高电流密度下离子通量的不足,从而改善锂离子空位扩散。测量的“临界压力”(σcrit)可以假定为,在这一点上,源于外压导入的锂离子通量等于通过固态电解质的锂离子的溶解和迁移通量。当压力小于σcrit时,蠕变变形不能完全填补空隙。当超过σcrit,则可以完全消除界面处的空隙[图2(a)][68-70]。但以上的研究仅限于刚性无机固态电解质,如氧化物陶瓷材料。如果考虑到固态电解质的屈服强度,则需要重新考虑外压的影响。由于聚合物电解质具有弹性特性,那么它的变形会带来新的影响[71]。同时,冷压法制备的硫化固态电解质也表现出较低的屈服强度。Doux 等[10]发现,在5 MPa 的工作外压下,电池可循环1000 h[图2(b)]。在高外压下,锂会生长到固态电解质中,导致电池短路。因此,只有适度的外压才能平衡对界面波动的补充、空隙的消除和材料的机械承受能力,提升高电流密度下的循环稳定性。

表3 几类固态电池的制备压力、工作压力与性能Table 3 The preparation pressure,working pressure and performances of several solid-state batteries

在没有边界约束的情况下,金属锂可实现自由生长[55]。在较宽的电流密度范围下,金属锂具有显著的蠕变效应。以图2(c)为简化示例,假设金属锂在高度为h 的负极上进行均匀且无约束的沉积,随着时间dt的增加,金属锂的沉积量对应高度dh的变化。大多数固态电池通过外压被限制在刚性边界内,刚性边界导致在充放电过程中,锂的沉积会产生相应的内应力。当电流密度J = 1.0 mA·cm-2,蠕变的最小高度h=0.67 μm[12]。在沉积金属锂末端的裂纹或尖端处,会积聚极高的应力,同时因副反应会引起体积膨胀,从而产生过度的内部应力[72]。McDowell等[39]指出,在连续充放电之后,内部裂纹处逐渐相互连接,将导致短路。目前,关于锂沉积不均匀性的原因有三种解释:(1)电解质内部本身存在裂纹、空隙、孔洞等缺陷,由于缺陷处锂离子的形核势垒较低,会诱导锂离子优先在缺陷处沉积,导致锂的不均匀沉积,同时,局部锂沉积产生的应力也会进一步使得裂纹发生蔓延;(2)由于金属锂和固态电解质界面接触的不均匀性,造成电极/电解质界面局部电场的不均性,从而诱导锂离子不均匀沉积;(3)由于固态电解质与金属锂化学/电化学势的不匹配性,界面化学或电化学反应副产物的存在,也会导致界面电场的变化,从而导致金属锂的不均匀沉积[72-74]。

图2 外压力与内应力对固态电池的影响:影响界面形态稳定性的临界应力(a)[70];外压对硫化物全固态电池短路行为的影响(b);内部应力对金属锂沉积的束缚(c)[12]Fig.2 Influence of external pressure and internal stressed in solid-state batteries:the critical stress influencing the interfacial morphological stability(a)[70];the effect of external pressure on short-circuit behaviors for sulfide all solid state batteries (b);the plated Li is compressed under internal stresses(c)[12]

因此,外压可以增加负极与固态电解质的接触,降低界面阻抗。在电池运行中,负极侧会出现空隙,恒定施加的外部压力有助于消除界面空隙。在电池内部,由于界面反应或锂沉积的不均匀性,界面处易产生内应力,恒定施加的外压可以在一定程度上抵消这种应力,避免界面失效。同时,持续的应力将导致金属锂的蠕变变形,增加电池短路的风险。所以,金属锂负极侧的应力调控需综合考虑界面反应、电极力学特性及长循环过程界面变化。

3.2 正极界面

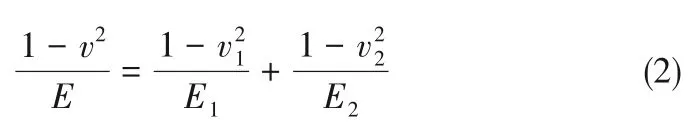

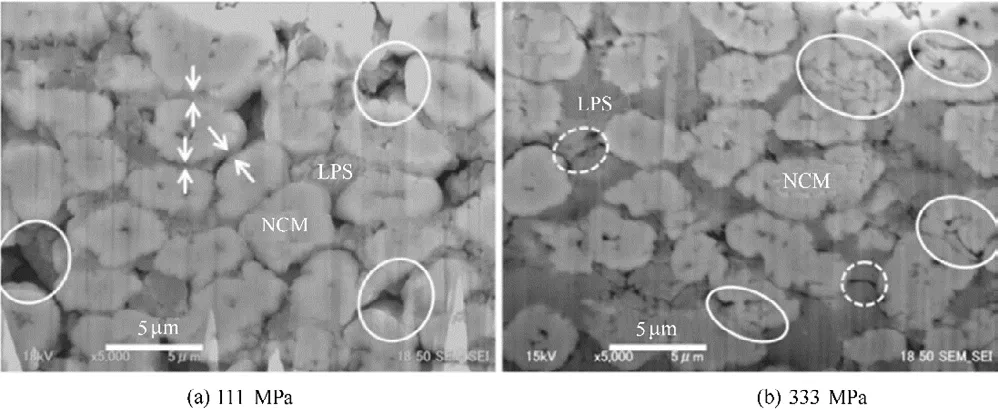

在固体复合正极中,电极内部的颗粒只能通过固-固接触来实现锂离子的传输。在自然状态下,粒子之间为断开状态,锂离子和电子的传输通道不足。硫化物复合正极可通过高外压(如480 MPa)降低颗粒之间的界面电阻,以此改善电池性能[6,75]。Yamamoto等[75]指出,经111 MPa压力压制,复合正极依然存在松散的空隙结构。当压力提高至333 MPa,复合正极可实现密集堆积(图3)。但是,当制造压力过高时,活性物质与电解质颗粒会出现互相挤压,导致活性物质颗粒破裂。活性物质颗粒的破裂,会使电子和离子产生隔离,这会降低活性物质的利用率,并且复合正极中锂离子电导率也会降低,从而降低了固态电池的倍率性能。

在锂化过程中,因材料内部体积发生膨胀,造成电极结构的破坏,因此,需要施加相当大的外部压力才能保持固态电池正极的有效接触。与液体电解质电池系统类似,电极材料和固态电解质之间的固态电解质膜也将受到体积变化的破坏。在固态电池中,界面处的微结构可能会受到局部体积变化的影响[76-77]。当施加外压时,应力会随之变化[78]。当循环持续进行,体积不断变化,电极中累积的应力会导致电极内部颗粒脱触,甚至导致电极出现宏观破裂。循环过程中复合正极的体积膨胀效应是造成正极侧应力变化的主要原因[76]。因此,选择体积变化和机械材料性能(如硬度和弹性)等方面匹配的电极材料和固态电解质对固态电池至关重要。通过适当的外压,可降低复合正极颗粒之间的界面电阻,限制体积膨胀带来的不利因素,恢复膨胀带来的电极结构破坏。

由以上分析可知,压力在固态电池的装配和运行中发挥着非常重要的作用。施加外压有助于降低整个固态电池体系的界面电阻,并且可以抑制材料的体积变形。同时在电池运行过程中,由材料变形或膨胀产生的应力会对电池性能带来不利影响。通过施加适当的外压与合理的电极结构设计,可以在一定程度上抵消内部应力变化带来的不利影响。

4 总结与展望

近年来,固态电池被视为最有望实现高能量密度、高安全性的下一代能量存储设备。然而,固态电池中电极材料与固态电解质界面之间非共形的物理界面带来的离子传输、锂枝晶生长等问题阻碍着固态电池的实际应用。在固态电池的组装和运行中,外加压力与内部体积膨胀带来的应力显著影响固-固界面接触。本文从最基本的固-固接触原理出发,综述了有压力下球面和平面的物理接触模型。基于电极与电解质结构特性,分析了颗粒接触的球体模型和有一定粗糙度的平板电极接触的平面模型。总结了硫化物电解质、氧化物电解质、聚合物电解质和金属锂的物理特性。在理解以上材料性质的基础上,讨论了外压力和内部应力对固态电池的影响。在一定压力范围内,无机电解质离子导率随着外加压力的增加而增加。在负极侧,外压有助于保持负极与固态电解质的良好接触,以降低界面阻抗。但当外压增加到某一数值,金属锂则会蠕变到固态电解质中,造成电池短路。同时,在电池运行中,内部应力导致的金属锂的变形有助于消除电池运行过程中产生的界面空隙。在正极侧,外压可保持固态电池复合正极颗粒之间的有效接触,降低正极内部各相之间的界面电阻,限制体积膨胀导致的局部应力不均带来的不利影响。

图3 在111 MPa和333 MPa条件下制备的复合电极断面聚焦离子束扫描电子显微镜(FIB-SEM)图像[75]Fig.3 Cross-sectional FIB-SEM images of composite electrodes under 111 MPa and 333 MPa[75]

因此,针对特定体系探索出适当的装配压力、测试压力十分关键。实际电池中,固态界面还存在着化学与电化学反应。通过模型实验设计、结合数学模拟方法,解耦力学、化学、电化学各因素,关联力学特性与电池性能的关系,揭示界面动态演变规律,进一步合理调控充放电过程中电池内部力学平衡,将大幅推动固态电池学科的进一步发展。