碳纳米管水平阵列的结构控制生长:进展与展望

石晓飞,姜沁源,李润,崔一鸣,刘青雄,魏飞,张如范

(清华大学化学工程系,清洁能源化工技术教育部工程研究中心,北京100084)

引 言

随着“后摩尔时代”的到来,芯片设计与制造中的短沟道效应成为了提高芯片性能的障碍。为适应高端信息产业飞速增长的需求,需要从根本上解决高性能、低能耗的半导体材料的制备问题。碳纳米管作为一种一维狄拉克材料,其电子和空穴的有效质量为零[1],因而使其载流子迁移率高达100000 cm2/(V·s)[2]。由碳纳米管制备的场效应管呈现出理想的弹道输运特性,在耐受电流密度、开关速度、开关比、迁移率等多项指标中均较硅基金属-氧化物-半导体(MOS)晶体管有多个数量级的提高[3-4]。正是由于这些优异的电学性质,碳纳米管在集成电路、光电器件、智能存储等高端半导体领域成为理想的候选材料[5-7]。除电学性质外,碳纳米管的热学和力学等多方面的性能指标也达到了现有材料的极限。由于具有长达微米级的声子平均自由程[8],碳纳米管的热导率可达6600 W/(m·K)[9],同时还具有极好的相际传热性能[10],可为高功率密度电子器件提供足够的散热强度。在力学性能方面,碳纳米管兼具超强、超模、超韧的特性:单根碳纳米管的抗拉强度可达100 GPa,杨氏模量达到1 TPa,断裂应变高达17%[11],由结构完美的碳纳米管制成的管束也能维持与之相近的力学指标[12]。因此,碳纳米管在超强纤维、航空航天、军工制造等领域也具有广阔的应用前景。作为长径比极高的一维纳米材料,碳纳米管在复合材料中仅需微小的添加量即可达到渗流阈值,从而极大地改善了复合材料网络的导热、导电性质,在透明导电膜、电热器件等应用中展现出较大的优势[13-15]。

然而,对于碳纳米管在碳基半导体、超强纤维、透明导电膜等尖端领域的应用而言,目前主要的挑战在于尚无法实现完全意义上的碳纳米管结构的精确控制,尤其是宏观长度无缺陷结构的可控制备、半导体型碳管的高选择性制备以及宏观长度碳纳米管的大批量制备。碳纳米管作为一种特殊的晶体材料,结构缺陷的存在会使其宏观性能急剧下降。与其他类型的碳纳米管相比,碳纳米管水平阵列由于遵循平整基底上的自由生长模式,更容易获得具有相对完美的结构和宏观的长度。此外,半导体芯片等领域对碳纳米管的结构选择性提出了更高的要求,比如,用于制备半导体芯片的碳纳米管要求具有极高的半导体型碳纳米管选择性、高度均一的管径和较高的阵列密度。而制备超强碳纳米管纤维则需要碳管单体具有宏观的长度和接近于完美的结构。在过去十多年间,研究者们在碳纳米管的结构控制生长方面开展了大量研究,并取得了许多进展。但与此同时,在碳纳米管的结构控制生长与批量制备方面依然面临许多挑战。本文旨在回顾近年来碳纳米管水平阵列的结构控制与应用方面的重要研究进展,并对其面临的挑战和未来发展进行展望。

1 碳纳米管的结构与性质

碳纳米管可以看作是由石墨烯卷曲而成的中空管状材料,而它的结构与性质也因卷曲方式的不同而有所差异。基于石墨烯平面内的a1和a2两个基矢,可将其线性组合成手性矢量C=na1+ma2,用以表示碳纳米管的卷曲方式[图1(a)]。因为整数组(n,m)能够对碳纳米管的手性结构进行唯一的表述,所以被定义为碳纳米管的手性指数,在相关研究中被广泛使用。根据手性指数,还可准确计算碳纳米管的手性角θ和管径。

碳纳米管的手性指数与电学性质密切相关。由紧束缚近似计算得到的石墨烯能带结构中,价带和导带在布里渊区中的K,K’点处相交,形成六个狄拉克锥[图1(b)][16]。碳纳米管作为石墨烯的一维卷曲体,其圆周方向上的波矢必定要满足周期性条件,所以碳纳米管的能带结构是由石墨烯的能带量子化后得到的分立曲线。根据手性指数的取值不同,碳纳米管能带的分割线与K,K’点的相交情况也不同,因而产生了具有不同带隙的碳纳米管[图1(c),图中Γ、K和K’点均为第一布里渊区内的高对称点][1]。当n - m = 3k(k 为整数)时,碳纳米管表现出零带隙或微小带隙(meV 量级)的性质,统称为金属型碳纳米管(以下简称金属管);当n - m = 3k ± 1(k 为整数)时,碳纳米管表现出较大的带隙,被称为半导体型碳纳米管(以下简称半导体管)[17]。

图1 碳纳米管的手性及能带结构[16-17]Fig.1 Chiral and band structure of carbon nanotubes[16-17]

半导体管是碳基半导体器件的核心材料。只有高纯度(>99.9999%)的半导体管阵列才能发挥其本征的优异性能,进而用于制备高性能电子器件。因此,研究者们多年来为提高手性选择性和半导体管选择性方面提出了许多控制策略和制备方法。碳纳米管水平阵列管径分布对电学性质的影响也十分显著。由于半导体管的带隙与其管径呈反比关系,管径分布不均也必然会引起其中半导体管的带隙存在一定差异,进而降低器件性能[18]。相关研究表明,用于制备场效应管的碳纳米管水平阵列管径应尽量控制在1.2~1.7 nm,以便于与金属电极之间形成良好的欧姆接触[19-20]。因此,可控制备结构高度统一的半导体管阵列对于电子器件性能的提高具有巨大的意义。

碳纳米管中的缺陷形式主要包括空位、掺杂、五元环或七元环等[21-22]。缺陷的存在会导致碳纳米管在电学、热学及力学等方面的性能严重偏离理论值。同时,五元环和七元环成对出现的缺陷(又称为Stone-Wales 缺陷)通常会使手性指数中n 和m 各自出现±1 的变化,比如(8,0)会转变为(7,1)[23]。Stone-Wales 缺陷破坏了单根碳纳米管中手性的全同性,可能使碳纳米管在缺陷前后分别呈现半导体性和金属性,从而失去制作电子器件的使用价值。如果缺陷浓度进一步提高,则有可能完全改变其能带结构,使电子态密度谱图中标志性的范霍夫奇点消失,进而深刻地影响碳纳米管的导电、导热等宏观性能[21]。由此可见,碳纳米管水平阵列的缺陷控制对提升材料和器件性能具有十分重要的意义,可控制备结构完美的碳纳米管水平阵列是制备高性能碳基半导体器件的重要前提之一。

除了手性、管径分布、缺陷浓度以外,碳纳米管水平阵列的阵列密度也是影响碳基半导体器件的关键指标之一。例如,对于碳纳米管水平阵列所制备的场效应管而言,过低的阵列密度会导致跨导和栅极效率的降低。IBM 公司曾指出单壁碳纳米管水平阵列的阵列密度须达到单位微米长度内125 根,才能真正实现大规模集成电路的应用[24]。在目前的报道中,仅有少数几例可以通过直接生长得到如此高的阵列密度[25-26],而更多的报道是通过采用后处理方法将碳纳米管组装至基底表面,形成具有一定密度和取向的碳纳米管阵列[27-29]。但此类后处理方法也常带来碳管表面污染和构造破坏等问题。需要注意的是,对于制备碳纳米管器件而言,碳纳米管的阵列密度也不是越高越好。研究表明,过高的阵列密度会使碳纳米管间的屏蔽作用加剧,反而会使器件性能降低[30]。理想的碳纳米管阵列形貌应具有大于5 nm 的管间距(即阵列密度小于200根/微米)以及高度的取向性,从而使相应的场效应管具有较高的跨导和开关比[31]。对于碳纳米管水平阵列密度的精准调控乃至晶圆级的大批量制备,目前仍留有许多尚未解决的科学与技术问题。后文将对生长密度过低的机理进行分析,并总结当前研究进展中所发展的高密度生长及后处理方法。

2 碳纳米管水平阵列的结构控制

2.1 碳纳米管水平阵列的结构缺陷控制

为实现碳纳米管水平阵列的优异性能及其器件应用,须采取有效的缺陷调控策略,制备出结构完美的碳纳米管阵列。碳纳米管生长过程中的缺陷修复是控制缺陷浓度的关键所在。许多理论研究表明,此种修复作用主要基于碳纳米管与催化剂颗粒界面处的碳原子多元环异构化(或环重构),进而使得五元环、七元环等拓扑缺陷被修复为六元环[32-33]。Ding等[34]通过计算模拟发现,碳纳米管的环异构化过程可通过两种途径:一是由具有悬键的碳原子发生C—C 键断裂并重连;二是由气相中扩散的碳原子直接插入五元环中。他们选取(6, 5)碳纳米管为模拟对象,研究了五元环、七元环及八元环等拓扑缺陷在生长过程中的修复过程,最终观察到各种缺陷均被成功修复。另外,Ding[35]还在计算模拟中发现,在成核阶段未能修复的拓扑缺陷可以在生长过程中移动到碳纳米管的末端,在催化剂颗粒作用下实现缺陷的修复。

为了在实际生长过程中实现良好的缺陷控制,需要保证催化剂种类、温度、原料、生长模式、基底和添加剂等条件都在合适的窗口内[36-40]。目前研究者们已发现多种过渡金属及其化合物对于碳纳米管水平阵列的生长具有催化作用[41-44]。然而在诸多的理论模拟与实验研究中,有大量结果表明Fe纳米颗粒是最适于碳纳米管高速生长和缺陷修复的催化剂之一,因而也是生长高品质碳纳米管水平阵列最常用的催化剂之一[34-35,45]。碳纳米管水平阵列的生长模式主要包括顶端生长和底端生长。由于在顶端生长模式下,催化剂颗粒漂浮在气流中而较少受到基底和其他碳纳米管的影响,因而更加适合于制备无缺陷的碳纳米管[46]。在制备过程中应尽可能优化反应气速、温度分布及基底种类等要素,使流场、温度场和基底作用力可满足碳纳米管漂浮生长的要求。另外,反应温度也是碳纳米管生长过程中的关键参数,它极大程度上影响了碳纳米管的生长动力学、积炭生成以及消除反应的动力学[47]。除以上因素以外,碳源的种类与纯度、原料的氢碳比、反应气速、添加剂等反应条件都对碳纳米管水平阵列的生长过程和缺陷修复有重要的作用,必须严格精准调控此类反应条件才能可控地制备宏观长度、结构完美的碳纳米管。

本课题组Wen 等[48]在研究中发现,通过引入少量的水蒸气[0.3%~0.5%(vol)]作为刻蚀剂和促进剂,可以显著地提高Fe 催化剂的活性和稳定性。生长过程中所通入的微量水具有微弱的氧化性,可以将催化剂表面的无定形碳选择性刻蚀并除去,使催化剂在生长条件下维持很高的活性和稳定性。通入适量的水后,碳纳米管水平阵列的生长速率从20 μm/s增加到80~90 μm/s[图2(a)],且具有厘米级的长度和近乎完美的结构[图2(b)、(c)]。本课题组在后续的研究工作中基于Schulz-Flory 分布理论进一步优化了生长条件,使碳纳米管水平阵列生长过程中的温度、通水量、氢碳比、气速等条件都处于最优的生长窗口内[49]。此外,利用“移动恒温区法”可使碳纳米管顶端的催化剂始终在稳定的生长环境下发挥催化作用,进而使催化剂活性概率大大提高,由此成功制备了长达550 mm 的碳纳米管[图2(d)、(e)]。此种宏观长度的碳纳米管水平阵列的Raman 光谱中并未出现D 带,表明其完美的结构[图2(f)]。力学性能表征也显示其杨氏模量和拉伸强度均接近于理论极限[图2(g)],进一步证明了其结构中几乎不含有缺陷[50-51]。

图2 碳纳米管水平阵列的缺陷控制[48-49]Fig.2 Defect control of horizontally aligned carbon nanotube arrays[48-49]

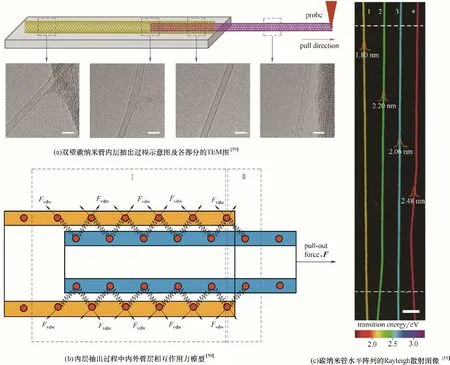

除上述的常规表征外,本课题组还利用碳纳米管的超润滑和光学散射性质验证其结构的完美程度。2013 年,本课题组Zhang 等[50]首次在大气条件和宏观尺度下发现了无缺陷双壁碳纳米管管层间的超润滑现象[图3(a)]。电镜下的原位力学测量显示内层管壁抽出时的剪切强度仅为2.6 Pa 左右,较之前的文献报道中多壁碳纳米管和石墨的剪切强度的最低值低了至少四个数量级。理论计算研究指出,碳纳米管中少量的缺陷就可使管层间剪切强度提高几个数量级[52]。因而,本课题组发现的碳纳米管存在宏观尺度超润滑现象验证了其结构的完美性[图3(b)]。此外,Rayleigh 散射也是验证碳纳米管结构一致性的重要手段。对于不同手性结构的碳纳米管,在超连续激光的照射下,由于Rayleigh 散射效应,这些不同结构的碳纳米管会呈现出不同的颜色。在最近的研究中,本课题组还利用Rayleigh散射表征了所制备的碳纳米管水平阵列,发现其在超连续激光照射下显现出长程单色性[图3(c)],从而说明其在宏观长度上具有全同的手性和无缺陷的结构[51]。

2.2 碳纳米管水平阵列的手性控制

碳纳米管的手性直接决定了其带隙的大小,因而对其电学性质具有十分深刻的影响。高性能碳基电子器件对碳纳米管水平阵列的结构要求极为苛刻,需要其具有超高的半导体管纯度和高度均一的电学性质。只有对碳纳米管水平阵列的手性进行严格的控制,实现特定手性的碳纳米管的高度富集,才可达到预期的器件性能。碳纳米管水平阵列的生长过程是一个综合各种物理化学因素的复杂过程,所生长出的碳纳米管的手性也受诸多因素的深刻影响。目前在碳纳米管手性控制的研究中,通常把问题划分为热力学和动力学两个方面,并试图解析出其中哪一种因素为主导。基于热力学和动力学提出相应的调控策略,就可对碳纳米管的生长过程进行控制,并在一定程度上实现特定手性碳纳米管的制备。

图3 完美结构的碳纳米管水平阵列的表征技术[50-51]Fig.3 Characterization techniques for horizontally aligned carbon nanotube arrays with perfect structure[50-51]

2.2.1 基于热力学的手性控制策略 当生长温度、碳源浓度较低时,碳纳米管水平阵列的生长速率缓慢。此时碳纳米管的成核和生长过程受热力学控制,其结构应尽可能满足体系能量最小化的要求。换言之,此时生成的碳纳米管与催化剂之间具有较高的结构匹配度和最小的生成能(或界面能)[53-55]。因此,催化剂结构设计是碳纳米管手性控制的关键之一,若能合理设计并精准制备出特定结构的催化剂,则可以将其作为“模板”,诱导生长特定手性的碳纳米管。

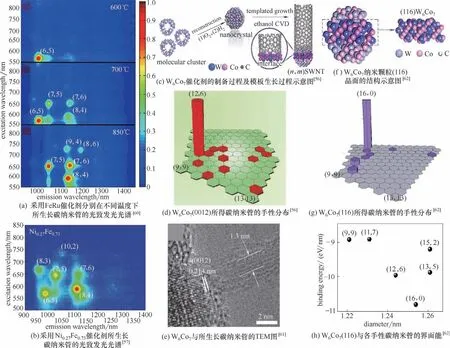

研究者们已对碳纳米管催化剂进行了大量尝试,其中有许多研究工作聚焦于催化剂组分的调控。相关报道中,WCo[56]、FeCu[44]、NiFe[57]、CoMn[58]、CoCr[59]等双金属催化剂已被用于可控生长特定手性的碳纳米管水平阵列。2007年,Li等[60]利用FeRu双金属催化剂在600~850℃的温度范围内以甲烷为碳源进行碳纳米管的化学气相沉积(CVD)生长。通过光致发光光谱的表征,他们发现当生长温度低至600℃时,阵列中(6,5)碳纳米管占大多数;而当温度升至850℃时,(6,5)所占比例已经极小,而(8,4)占有最大的比例,同时也出现了一定数量的(7,5)、(7,6)、(8,6)和(9,4)[图4(a)]。此研究工作中FeRu 催化剂在低温下能稳定维持固相状态,并对(6,5)碳纳米管的成核起到模板的作用,因而体现出对(6,5)的手性选择性。2009 年,Sankaran 等[57]利用常压微等离子体反应器制备了组分精准可控的NixFe1-x催化剂。当催化剂成分为Ni0.27Fe0.73时,所得到的碳纳米管具有最窄的手性分布,其中大部分为(8, 4),另有少量(6,5)、(7,5)、(7,6)、(8,3)手性的碳纳米管[图4(b)]。他们指出Fe的掺入改变了原子间距,导致催化剂的面心立方晶格与碳纳米管之间的匹配程度发生变化,进而表现为手性分布的改变。2014 年,Yang 等[56]以分子簇为前体制备了W6Co7合金催化剂,并首次使(12,6)碳纳米管的手性选择性达到了92%以上[图4(c)、(d)]。通常情况下,颗粒的尺寸效应会使其熔点随尺寸的缩小而降低,当达到纳米尺度时此种效应更为明显。而原位TEM 表征显示W6Co7纳米颗粒在高温的真空环境和碳源存在的环境下均能维持稳定的晶相结构,从而保证了它在苛刻的CVD 环境下也能保持稳定[61]。高分辨TEM 照片中清晰地显示出(12,6)碳纳米管的生长方向垂直于W6Co7催化剂颗粒的(0 0 12)晶面,两者的结构表现出良好的适配性[图4(e)]。密度泛函(DFT)计算结果也表明,(12,6)碳纳米管与(0 0 12)晶面之间的几何匹配度最高,因此在热力学上更有利于其成核与生长。以W6Co7合金催化剂为基础,Yang 等[62]进一步对催化剂结构控制及其对碳纳米管手性的影响进行了探究。他们发现将催化剂还原温度从1030℃升至1050℃,可使其更多地暴露出(1 1 6)晶面,并使(16,0)手性的碳纳米管占总数的80%左右[图4(f)、(g)]。在此过程中催化剂的特定晶面依然起到模板的作用。在管径相近的几种碳纳米管中,(16,0)手性的碳纳米管与W6Co7的(1 1 6)晶面的界面能最低,因而表明两者的结构具有最高的匹配度[图4(h)]。在此之前,锯齿形碳纳米管(m =0)的选择性制备始终是一个难题,最高的选择性未曾超过7%[63]。根据碳纳米管生长的螺旋位错理论,锯齿形碳纳米管的生长过程中需要周期性地克服一定的能垒,因而在动力学上是不利的[64]。但此工作中对催化剂结构和生长条件都进行了精心的调控,致使热力学因素成为控制碳纳米管生长的决定性因素,进而实现了锯齿形碳纳米管的选择性制备。

图4 基于热力学控制碳纳米管水平阵列手性的策略和方法[56-57,60-62]Fig.4 Thermodynamics-based strategies and methods for the chirality control of horizontally aligned carbon nanotube arrays[56-57,60-62]

2.2.2 基于动力学的手性控制策略 在基于热力学的手性控制策略中,催化剂需要在生长过程中保持稳定的固态结构,并以模板生长的方式诱导界面能较低的碳纳米管生长。而在更高的温度和反应物浓度下,催化剂活性增加,碳纳米管生长有加快的趋势。此时碳纳米管的成核过程仍受热力学的影响,但其生长速率则主要受动力学控制。成核后的碳纳米管仍需有一定的生长速率,才能使其在催化剂寿命范围内长成具有一定长度的碳纳米管。螺旋位错生长理论指出,碳纳米管在液相催化剂上的生长速度与其手性角大致呈正比关系,因而在实验研究中往往会出现大手性角碳纳米管的富集[64];在固相催化剂上的生长会受限于热力学成核概率,理论上(2m,m)手性(对应的手性角为19.1°)的碳纳米管具有最高的丰度[65]。因此,在基于动力学的手性控制研究中,多采用固相催化剂进行碳纳米管的可控生长,以实现更窄的手性分布。

图5 基于热力学控制碳纳米管水平阵列手性的策略和方法[65-67]Fig.5 Kinetics-based strategies and methods for the chirality control of horizontally aligned carbon nanotube arrays[65-67]

Zhang 等[66]提出了基于“对称性匹配”的手性控制策略,同时从动力学和热力学两个层面上实现对碳纳米管的成核和生长过程的调控,并成功地实现了对(2m, m)碳纳米管的选择性制备[图5(a)]。他们使用的WC 催化剂的(1 0 0)晶面具有四重旋转对称性,在热力学上有利于具有类似对称性的(8,4)、(12,8)、(12,4)和(16,0)等碳纳米管成核。同时,(8,4)碳纳米管又符合(2m,m)手性结构,在动力学上更有利于其快速生长,因而在远离催化剂区的长碳纳米管中(8, 4)的丰度达到了约80%[图5(b)、(c)]。类似地,他们还使用具有六重对称性的Mo2C 催化剂选择性生长六重对称性的碳纳米管,其中(12, 6)所占比例可达92%以上[图5(d)、(e)]。从热力学角度而言,扶手椅形碳纳米管(n=m)在固相催化剂上的成核过程往往是有利的,因其平整的端口可与催化剂表面形成良好的接触。然而它在生长动力学上却是不利的。如果能在扶手椅形碳纳米管成核后立即引入一个Stone-Wales 缺陷,导致手性指数(n, m)发生±1 的变化,形成近扶手椅形碳纳米管,则可以在界面处创造出更多的弯结,促进碳纳米管的继续生长[图5(f)][65]。另外,无论初始的手性指数如何取值,此种手性变化所产生的碳纳米管在理论上必为半导体管,所以按照这一思路将有望实现高纯度半导体管的制备。从这一理论设想出发,Zhang 等[68]利用Co 催化剂在近平衡状态下使(10,9)的选择性达到了80%以上,并有88%的碳纳米管为半导体管。He 等[67]对刻蚀剂存在条件下的碳纳米管生长动力学进行了建模,并建立起了生长速率与催化剂暴露表面积和管径等参量的关系。他们根据理论模型指出,碳源供给可作为手性控制的重要因素。当碳源供给较少时,仅有一部分活性位点较少(即对应弯结数较少)的催化剂会因积炭包覆而失活;当碳源供给较多时,大多数催化剂都会因积炭失活,仅余下长有(2m, m)碳纳米管的催化剂能以较高的活性持续生长,从而以动力学手段实现了(2m,m)手性的选择性生长[图5(g)]。

2.2.3 其他手性控制策略 以上所介绍的基于热力学和动力学的碳纳米管手性控制策略,它们的具体实现方法大多都是对催化剂和生长条件进行调控。然而除此以外,研究者们还发展出了一些具有启发性的新型手性控制策略,如克隆生长、气相外延生长等。此类手性控制策略多以分子和原子的尺度出发设计前体的结构,因而有望对碳纳米管的手性实现更加精准的控制。

图6 基于克隆生长和气相外延的碳纳米管手性控制[69-72]Fig.6 Chirality control of carbon nanotubes based on clone growth and vapor-phase epitaxy[69-72]

2009 年,Zhang 等[69]借用生物中克隆的概念,提出了碳纳米管水平阵列的克隆生长机理用于实现对碳纳米管手性的调控。此项工作中并未使用传统的金属催化剂,而是将事先生长的碳纳米管作为催化剂和种子。在合适的CVD 条件下,碳纳米管的开口端无须金属催化剂就可以作为成核位点,使得碳原子对能自组装形成新的碳纳米管[图6(a)]。另外,预先生长的碳纳米管即为新碳纳米管的模板,两者具有相同的手性,即如同克隆一般具有相同的结构。采用克隆生长策略的优势在于,无须追求同一批次中所有的碳纳米管都具有一致的手性,只需将特定手性的碳纳米管识别并分拣,随后进行克隆生长,即可复制出更多相同手性的碳纳米管。该研究组在后续的研究过程中还实现了以半个富勒烯(C60)分子作为种子的克隆生长[图6(b)][70]。2012 年,Liu 等[71]将克隆生长技术与手性分离技术相结合,将高纯度的(7, 6)、(6, 5)、(7, 7)手性的碳纳米管作为克隆生长的种子,并采用气相外延法生长出了相应的克隆碳纳米管阵列[图6(c)]。通过Raman 光谱及电学性能表征,他们证明了此法用于制备高纯度水平碳纳米管阵列的可行性。最近,Tomada 等[72]在碳纳米管种子分子的设计与合成方面取得了新的进展。他们将几种有机分子作为构成种子的基本片段,并根据其拓扑结构确定它们在形成种子分子时对碳纳米管手性的贡献。通过对多个片段的手性贡献进行简单的矢量组合,便可确定此种种子分子将生长为何种手性的碳纳米管。因此,研究者可以对片段进行精细的设计和组合,最终制备出用于生长21 种特定手性碳纳米管的种子[图6(d)]。

2.3 半导体型碳纳米管水平阵列的选择性制备

制备高纯度半导体型碳纳米管水平阵列的主要目的在于提高碳基晶体管的良率,进而实现高性能电子器件的制造。目前制备半导体管的方法可分为原位生长和后处理提纯两类,并且现有报道中两类方法均已实现99.9999%以上的半导体管纯度[27,51]。然而,如何将这些方法与其他碳纳米管先进制备技术结合在一起,从而制备高品质的碳纳米管阵列等问题仍亟待解决。

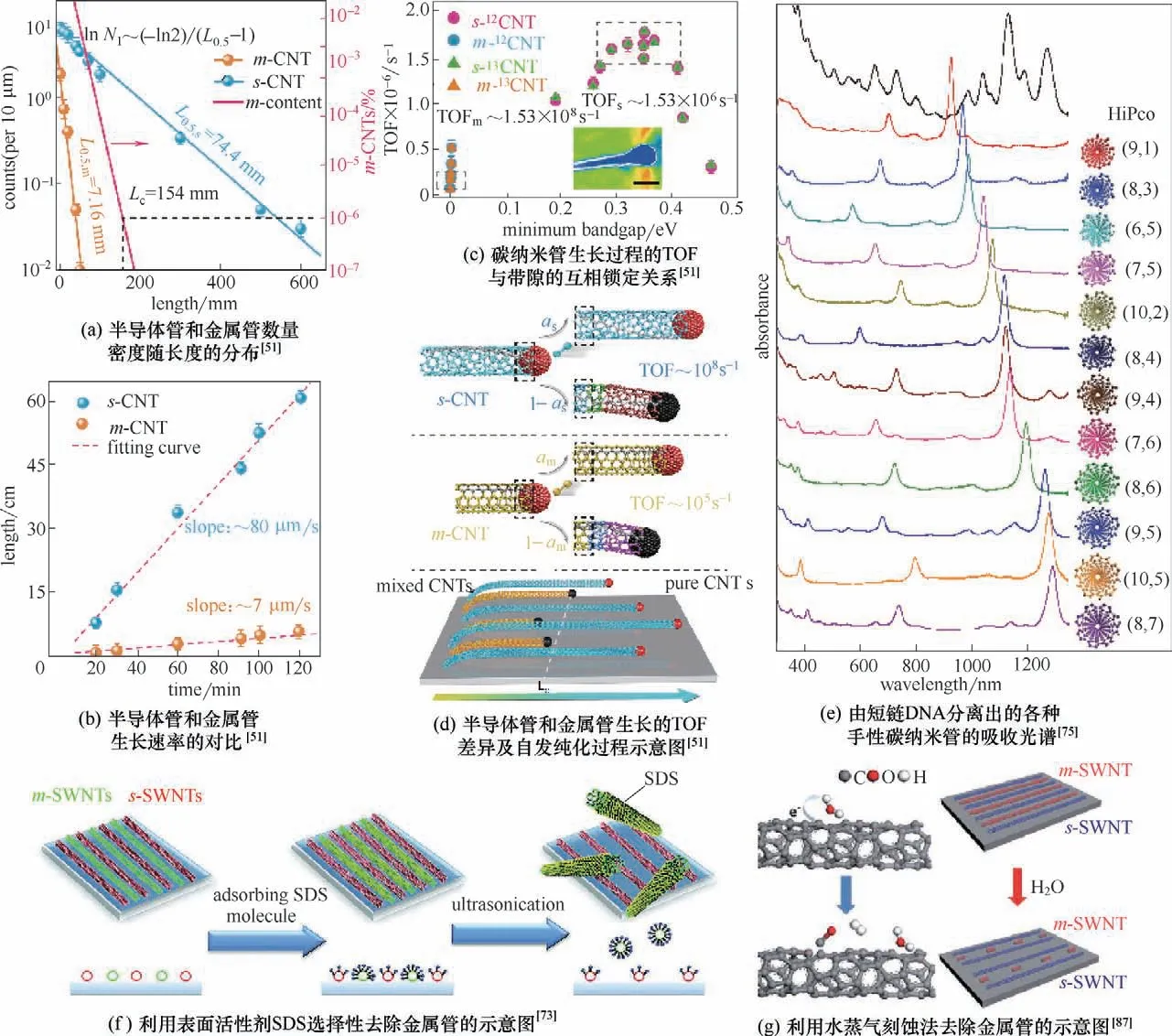

原位生长法是指在碳纳米管水平阵列的生长过程中直接实现高纯度半导体管的制备,本质上即为手性控制制备。除以上所介绍的手性控制策略外,本课题组Zhu 等[51]最近提出了一种基于速率选择性的半导体管纯度控制策略。在研究过程中,发现碳纳米管水平阵列中的金属管和半导体管的数量密度分布分别符合Schulz-Flory 分布,但两者数量密度随长度的衰变速率则存在明显的区别[图7(a)]。经Raman光谱表征和数量统计,可推算出半导体管的半衰期长度为金属管的10倍左右,也即半导体管的生长速率约为金属管的10 倍[图7(b)],这意味着碳纳米管阵列中的半导体管纯度会随长度发生变化。当长度增长到154 mm时,纯度会从初始的67%左右增长到99.9999%以上。通过同位素标记法可以证明,碳纳米管水平阵列生长过程中催化剂的转换频率(TOF)与碳纳米管带隙之间互相锁定,两者之间呈现出近似于火山形曲线的关系[图7(c)],进而导致了半导体管和金属管之间生长速率的巨大差异以及碳纳米管阵列生长过程中的自发纯化行为[图7(d)]。

近年来,研究者们也发展了许多十分高效的后处理提纯方法。比如,在液相中利用表面活性剂[73-74]、DNA[75-77]、聚合物[78-79]等助剂可对半导体管进行提纯,甚至可以实现对特定手性碳纳米管的提纯与分离。例如,Jagota 等[75]在数量庞大的DNA 库中筛选出20 余种短DNA 序列,并将其应用于特定手性碳纳米管的色谱分离。他们认为,DNA 中周期性的嘌呤-嘧啶结构可在氢键作用下形成二维片状结构,而后以有序的三维筒状结构选择性地包裹在碳纳米管的外层,从而实现对碳纳米管手性的识别。根据此原理,他们将混合物中12种手性的半导体管成功分离出来[图7(e)]。Hu 等[73]发现十二烷基磺酸钠(SDS)对基底上的金属管具有选择性吸附作用,使其能够轻易地脱离基底表面而被洗去,从而使得半导体管的纯度可达90%以上[图7(f)]。另外,利用特定外场(如电场)的作用,可根据金属管和半导体管性质的不同而选择性地去除其中的金属管[80]。Pop等[81-82]的研究中都曾指出,由于金属管的导电性优于半导体管,所以在通电时更易因为焦耳加热而自发分解,由此便可实现半导体管的选择性提纯。碳纳米管水平阵列中的金属管还可通过氧化剂、等离子体等物质处理后被去除[83-86]。例如,Zhang 等[87]利用水蒸气在高温下的弱氧化性将阵列中的金属管选择性刻蚀并除去[图7(g)],并利用微区Raman 光谱和电学性质表征证明了此法的有效性。通过理论计算等手段,他们认为金属管和半导体管的电子结构差异是选择性刻蚀的根本原因。反应温度和水蒸气浓度是影响刻蚀效率的两个关键因素,采用优化后的刻蚀条件可方便快捷地制得洁净的碳纳米管阵列。后来该课题组还进一步探究了H2O、CO2、O2等刻蚀剂对单壁碳纳米管的刻蚀行为及其内在机理[88]。他们将刻蚀选择性R 定义为刻蚀剂对金属管和半导体管的刻蚀速度之比,并发现三种刻蚀剂的刻蚀选择性存在明显差别:H2O (R = 17.1) >CO2(R=3.6)>O2(R=1.2)。他们指出,刻蚀剂在单壁碳纳米管中的掺杂会改变费米能级在态密度图中的位置,从而影响刻蚀剂与金属管和半导体管发生刻蚀反应的相对速率,在刻蚀选择性上体现出较大的差异。

图7 半导体管的选择性制备策略及方法[51,73,75,87]Fig.7 Strategies and methods for selectively synthesizing semiconducting horizontally aligned carbon nanotubes[51,73,75,87]

3 碳纳米管水平阵列的密度调控

3.1 碳纳米管水平阵列的低密度生长机制

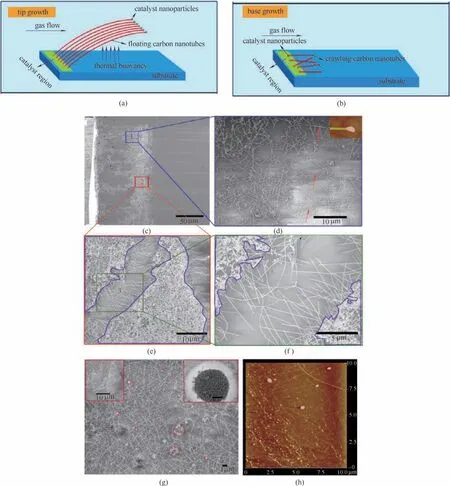

在化学气相沉积过程中,碳纳米管水平阵列的生长主要遵循两种机理:顶端生长机理和底端生长机理[图8(a)、(b)][89]。结构完美、平行排列、宏观长度的碳纳米管水平阵列的生长一般遵循顶端生长机理,碳纳米管在生长过程中,基底与气流升温速率的差异使垂直于基底方向存在温度差,由此产生的热浮力会使碳纳米管在气流中漂浮生长,即“风筝机理”。然而,碳纳米管水平阵列的生长密度(此处特指在垂直于碳纳米管轴向的方向上单位长度内碳纳米管的数量)普遍很低,目前阵列密度最大仅为每微米一百多根。

本课题组Zhang 等[89]研究了碳纳米管水平阵列的低面积密度生长机理。研究发现在催化剂区域有大量的短碳纳米管,它们随机分布在基底上,然而只有少量的碳纳米管从催化剂区域生长出来,在气流导向下生长成为彼此平行排列的长碳纳米管。由于催化剂纳米颗粒在高温下易发生聚并而形成尺寸较大的颗粒,并且这些催化剂颗粒与基底的作用力较强,所以由此生长出来的碳纳米管一般遵循底端生长机理并为多壁碳纳米管,这阻碍了其进一步生长成为更大长度。只有那些直径较小、长度在几百微米以上的少壁碳纳米管才能脱离基底,在气流导向作用下继续生长成为阵列密度较低的较长或超长碳纳米管水平阵列。一般来讲,想要有效地生长出超长碳纳米管有两个关键因素,一是阻止催化剂颗粒在高温下的聚并,二是形成一种向上的作用力来使更多碳纳米管能够漂浮生长。此外,生长在石英基底上的水平阵列碳纳米通常比生长在硅基底上的碳纳米管有更高的面积密度[图8(c)~(j)]。

图8 碳纳米管水平阵列的顶端(a)和低端(b)生长机理示意图及催化剂区域碳纳米管的SEM图[(c)~(f)]和AFM图[(g),(h)][89]Fig.8 Schematic diagram of the tip(a)and base(b)growth mechanism for horizontally aligned carbon nanotubes and the SEM [(c)—(f)]and AFM[(g),(h)]images of the carbon nanotubes in the catalyst region[89]

虽然目前根据顶端机理漂浮生长的碳纳米管水平阵列的面积密度不高,但是一旦突破了它们制备方法的限制,则有望实现其阵列密度的大幅度提升。

3.2 提高碳纳米管水平阵列密度的手段

3.2.1 提高碳纳米管水平阵列生长密度的策略

高碳纳米管生长密度的关键在于增加活性催化剂的数量密度及碳纳米管在活性位点的成核概率。本部分内容总结了目前已报道的有效调控催化剂的方法策略。

图9 采用多次生长法及助长剂提高碳纳米管水平阵列的生长密度[90-91,93]Fig.9 Strategies of multiple-growth and growth enhancer for improving the density of horizontally aligned carbon nanotubes[90-91,93]

在常规的单次生长过程中,仅一定概率的活性催化剂可以成为碳纳米管的形核位点,而通过多次循环生长可大幅提高碳纳米管在催化剂表面的形核概率,最终获得数量密度更高的碳纳米管水平阵列。Zhou等[90]在y-cut型石英基底上,利用多次循环生长的化学气相沉积方法,制备了密度为20~40 根/微米的单壁碳纳米管水平阵列[图9(a)],但是当循环周期增加至4次以上时,碳纳米管的密度反而降低,说明该过程中存在刻蚀行为。为了更大程度提高碳纳米管水平阵列的密度,Rogers 等[91]设计了多循环、不连续的化学气相沉积过程,通过在ST-cut 型石英基底上重新负载催化剂并循环生长,新的碳纳米管阵列就会从新的催化剂上形核生长,从而在前次生长的基础上提高了阵列密度[图9(b)、(c)][91]。但需要注意的是,基底多次被移动并负载新的催化剂,加剧了CVD 体系的不稳定性,也使已经长出来的碳纳米管阵列容易遭到破坏。

催化剂在碳纳米管生长过程中的失活是碳纳米管水平阵列密度难以提高的重要因素之一,研究证明,微量水蒸气能够去除在碳纳米管生长过程中包覆在金属催化剂颗粒表面的无定形碳,从而提高碳纳米管的生长效率[40]。He 等[92]利用水的弱氧化性,对已经历过一次碳管生长过程的催化剂进行450℃、30 min 的热处理,能够有效去除沉积在催化剂颗粒表面的无定形碳而使催化剂重新活化,从而可以在下一次循环生长过程中重新催化碳管的形核生长。也有研究者通过控制水的含量及反应条件,优先刻蚀催化剂表面的无定形碳和杂乱取向的碳纳米管[图9(d)~(h)],在石英基底上制备出了大面积高密度的半导体碳纳米管[93],与同条件下的传统合成方法相比,碳纳米管的阵列密度可提高约60倍[94]。除水之外,实验证明含硫化合物(如噻吩)也能够有效促进碳纳米管水平阵列的形核和生长,有效提升阵列密度[95]。这种催化剂的原位再活化大幅提高了催化剂的催化效率,有利于获得面密度更高的碳管阵列,可适用于不同的催化剂密度、基底、催化剂类型及多种生长条件。

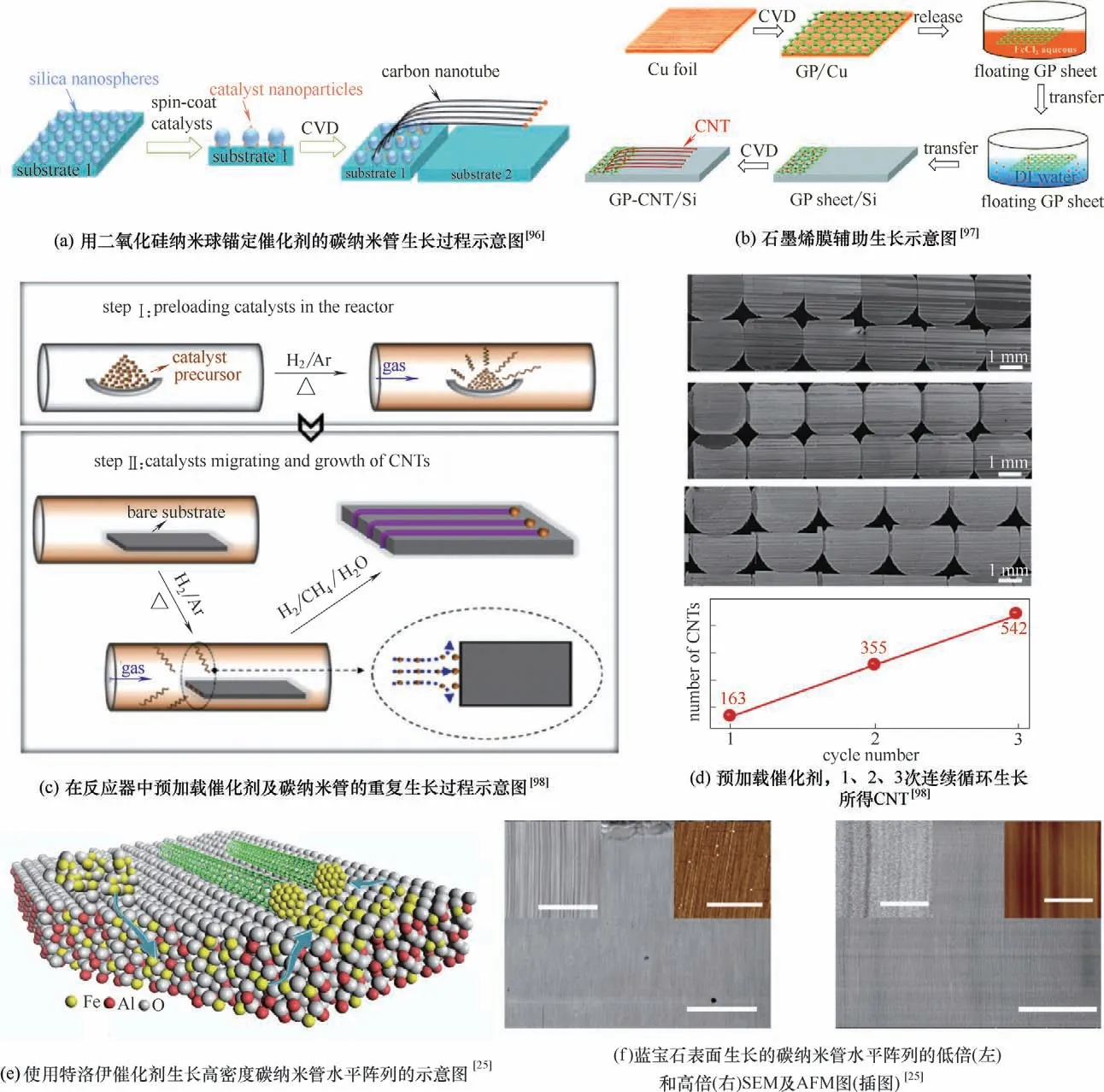

在碳纳米管水平阵列生长中,阻碍阵列密度提高的另一个重要因素是催化剂颗粒在高温下的迁移和聚并。本课题组Xie等[96]经过大量尝试,提出了利用SiO2纳米球来锚定催化剂纳米颗粒的策略[图10(a)],还利用石墨烯膜表面的微小褶皱对催化剂颗粒的迁移进行限域[图10(b)][97],均使碳纳米管的阵列密度得到了明显提高。此外,还发展了预沉积催化剂的方法[98],即在石英管中预沉积催化剂,催化剂在碳纳米管生长过程中缓慢释放并转移至基底表面催化生长碳纳米管[图10(c)、(d)],这种原位负载催化剂的方法适用于硅、石英等多种基底,通过一次催化剂预沉积可重复生长碳纳米管达50次,避免了每次生长前负载催化剂的随机性,有利于在基底表面排列的碳纳米管阵列的大规模生产。同样利用催化剂缓释的原理,北京大学张锦课题组提出了“特洛伊催化剂”的概念[25],预先将催化剂溶解于单晶蓝宝石基体中并经退火储存,催化剂在碳纳米管生长过程中逐渐释放,从而实现原位持续加载新鲜催化剂的目标,这种方式降低了催化剂之间的相互作用及失活概率,增加了活性催化剂的比例和碳纳米管的生长效率,最终获得了130 根/微米的超高密度碳纳米管水平阵列[图10(e)、(f)],这项工作为在基底上制备高密度碳纳米管阵列提供了一种很有前途的方法。

3.2.2 碳纳米管水平阵列的大面积生长 目前,尽管直接生长法获得的碳纳米管水平阵列的密度已达到电子学领域的应用要求,但这仅体现了局部密度,直接生长出大面积(晶圆级)、高密度、高质量的碳纳米管水平阵列是实现其电子学应用的重要前提。

Patil 等[99]在4 in(1 in=0.0254 m)石英片上制备出了排列整齐的高密度碳纳米管水平阵列[图11(a)],且该晶圆尺度的碳纳米管可以从石英晶片转移至硅晶片,并能够保持碳纳米管的密度和整齐排列。他们发现,石英晶的均匀热梯度及其α-β 相变的慢缓变率是碳纳米管在石英晶圆上的生长必须满足的两个必要因素。Kang 等[26]在此基础上进一步改进,他们采用特洛伊催化剂和Mo 纳米颗粒作为协同催化剂,在蓝宝石基底上制备出了大面积覆盖且排列整齐的超高密度碳纳米管阵列(密度高达160根/微米)[图11(b)]。可见,特洛伊-Mo 催化剂在碳纳米管水平阵列的结构控制方面具有巨大的应用潜力。

图10 防止催化剂在高温下迁移和聚并的策略[25,96-98]Fig.10 Strategies for preventing catalysts from migration and merging[25,96-98]

图11 碳纳米管水平阵列在晶圆及集成电路基底的大面积生长[26,99-101]Fig.11 Large-area growth of horizontally aligned carbon nanotubes on wafer-scale and integrated circuit base[26,99-101]

理想的情况是,在集成电路基底上直接原位生长碳纳米管阵列,但是需要克服碳纳米管的高温生长条件(800~1000℃)和互补金属氧化物半导体(CMOS)的兼容性(<300℃),有研究者通过设计电阻式加热器,可以使芯片的主要部件保持在与CMOS兼容的温度,并在局部实现碳纳米管的生长温度,由此合成的碳纳米管通过外加电场而被引导定向至接触电极,从而实现晶圆级工艺制备[图11(c)、(d)][100]。此外,还可用含硫醇的侧链对聚合物进行功能化,来实现半导体单壁碳纳米管在带有预制电极的基底上的化学自组装,从而在芯片上制备不同通道长度的单壁半导体碳纳米管场效应晶体管[图11(e)、(f)][101]。

高性能碳基微纳电子器件对碳纳米管水平阵列的结构要求极为苛刻,需要碳纳米管的阵列密度大于125 根/微米且管间距大于5 nm、半导体管纯度高于99.9999%,碳纳米管基场效应晶体管还要求碳纳米管的直径控制在1.2~1.7 nm,此外,实现碳纳米管在微电子学领域应用的关键,还要实现此类高密度、高纯度、管径均一的半导体型碳纳米管阵列在晶圆尺度的大面积可控制备。目前利用直接原位生长法制备的碳纳米管水平阵列的局部密度已达到电子学应用的要求(高达160 根/微米),但同时对半导体纯度、管径和放大晶圆级密度等综合指标的控制还不成熟,这方面的研究依然面临巨大挑战。

3.3 碳纳米管排列密度及再取向的后处理方法

3.3.1 提高碳纳米管平行排列密度的后处理方法

为了在直接生长的基础上进一步提高碳纳米管阵列的密度、均一性、可重复性和实现晶圆级制备,研究者们提出了一系列后处理方法。

对直接生长的密度较低的碳纳米管水平阵列进行多次转移,可有效提高阵列密度。Wang等[102]首先在ST-cut型石英基底表面直接生长密度为15~20根/微米的碳纳米管水平阵列,然后利用金膜进行多次转移堆叠的方法进一步将阵列密度提高至55 根/微米[图12(a)、(b)]。然而多次转移过程难以保持整体取向一致,这制约了这一方法的普适性。Si 等[103]开发了一种定向收缩转移的方法,在提高碳纳米管阵列密度的同时也较好地保持了碳纳米管的取向及原始性质。他们将碳纳米管/聚甲基丙烯酸甲酯(PMMA)膜黏附到预拉伸的聚二甲基硅氧烷(PDMS)膜上,保持碳纳米管阵列垂直于PDMS膜拉伸方向,待PDMS 膜缓慢释放到原来的长度后得到碳纳米管/PMMA/PDMS 薄膜,由此制备的碳纳米管阵列密度可达原始阵列密度的10倍[图12(c)~(e)]。

一些基于溶液分离提纯及再取向的方法也被用来进一步提升碳纳米管阵列的密度及均一性。IBM 研究人员利用重氮化合物与从聚合物溶剂中提纯得到99.9%纯度的半导体碳纳米管并在晶圆表面进行排列布局,制备了可用于逻辑技术的CMOSCNT 环形振荡电路[104]。也有研究者使用氯仿分散的高纯度半导体碳纳米管溶液,在4 in 硅片和背板玻璃上通过浸渍涂层制备碳纳米管薄膜,并应用于CNT-TFT 制 造[105]。2020 年,Liu 等[27]发 展 了 多 次 提纯和维度限制自组装的方法,制备了超高半导体纯度、高密度和大面积均匀的碳纳米管水平阵列。如图13(a)、(b)所示,他们首先采用PCz(poly[9-(1-octylonoyl)-9H-carbazole-2,7-diyl])分散剂对碳纳米管进行多次分散和提纯,得到超高纯度的碳纳米管溶液,然后将硅片垂直插入溶液中,再向溶液中滴入C4H8O2并在硅片附近形成一层薄膜,随后将硅片从溶液中缓慢匀速拉出,在C4H8O2和PCz 之间氢键的作用下,被PCz 包裹的碳纳米管均匀有序地沉积在硅片表面,最终在4 in 石英晶圆基底上得到了超高密度且密度可调(100~200 根/微米)、半导体纯度超过99.9999%、直径分布(1.45±0.23)nm的碳纳米管水平阵列。这种方法制备的碳纳米管阵列同时在密度和纯度上满足碳纳米管电子学领域的要求,是国际上首例位于可实用化区间的解决方案。紧随其后,来自麻省理工学院的研究则进一步放大了碳纳米管场效应晶体管(FET)在工业上的商业化潜力[106]。他们对实验室制造碳纳米管FET 所采用的传统沉积技术进行了改进,第一种办法称为干循环孵育[图13(c)],即先将基底浸没在碳纳米管溶液中并孵育10 s,然后取出基底,用溶剂喷雾冲洗并用氮气干燥,将此过程重复多次,可以将碳纳米管的沉积孵育时间从48 h 大幅减少至150 s。另一种改进方法是蒸发浓缩[图13(d)],先将少量碳纳米管溶液沉积在晶圆上,而不是将晶圆浸入碳纳米管溶液中,溶液的蒸发增加了碳纳米管的浓度和沉积在晶圆上的碳纳米管的总密度。通过以上改进,可以将碳纳米管边对边地沉积在晶圆上,并将碳纳米管FET 以14400×14400 的阵列分布在多个晶圆上。与传统沉积方法相比,上述改进将制造过程加快了1100 多倍,同时也降低了生产成本,而且已能够利用商用硅基FET制造设备实现碳纳米管FET的快速制造。这项技术在实现可制造、与硅CMOS 兼容和高性能碳纳米管FET 的道路上迈出了重要的一步。

3.3.2 碳纳米管在水平基底上的取向及排列控制

图12 利用多次转移法及定向收缩法提高阵列密度[102-103]Fig.12 Multiple transfer and directional shrinking transfer methods for improving the array density[102-103]

在水平阵列碳纳米管的生长过程中,可通过晶格定向法、气流诱导法和电场诱导法来实现阵列结构的原位定向。晶格定向法的基本原理是由于石英等基底的诱导作用,碳纳米管会沿着晶格方向或原子级台阶生长,从而得到取向一致的碳纳米管水平阵列,晶格定向法得到的碳纳米管水平阵列结构、密度和导电属性的可控性高,定向性较好[107,25]。在化学气相沉积过程中,气流会诱导碳纳米管沿着气流的方向漂浮生长,从而得到平行排列、宏观长度、结构完美的碳纳米管水平阵列,气流诱导定向碳纳米管水平阵列虽已实现晶片级制备,但同时也受限于气流定向的特点,阵列密度和手性还远未达到实际应用的需求[108,38,47]。碳纳米管因为其独特的电子性质,可以看作是轴向极化率大于径向极化率的线状导电高分子,故可以通过电场对碳纳米管进行旋转和排列[109-110]。除了碳纳米管生长过程中的原位定向之外,目前研究者们还开发了生物自组装法等后处理技术,来进一步提高碳纳米管的阵列密度和促进碳纳米管取向,从而满足碳纳米管基FET 等电子器件对碳纳米管水平阵列的精确要求。

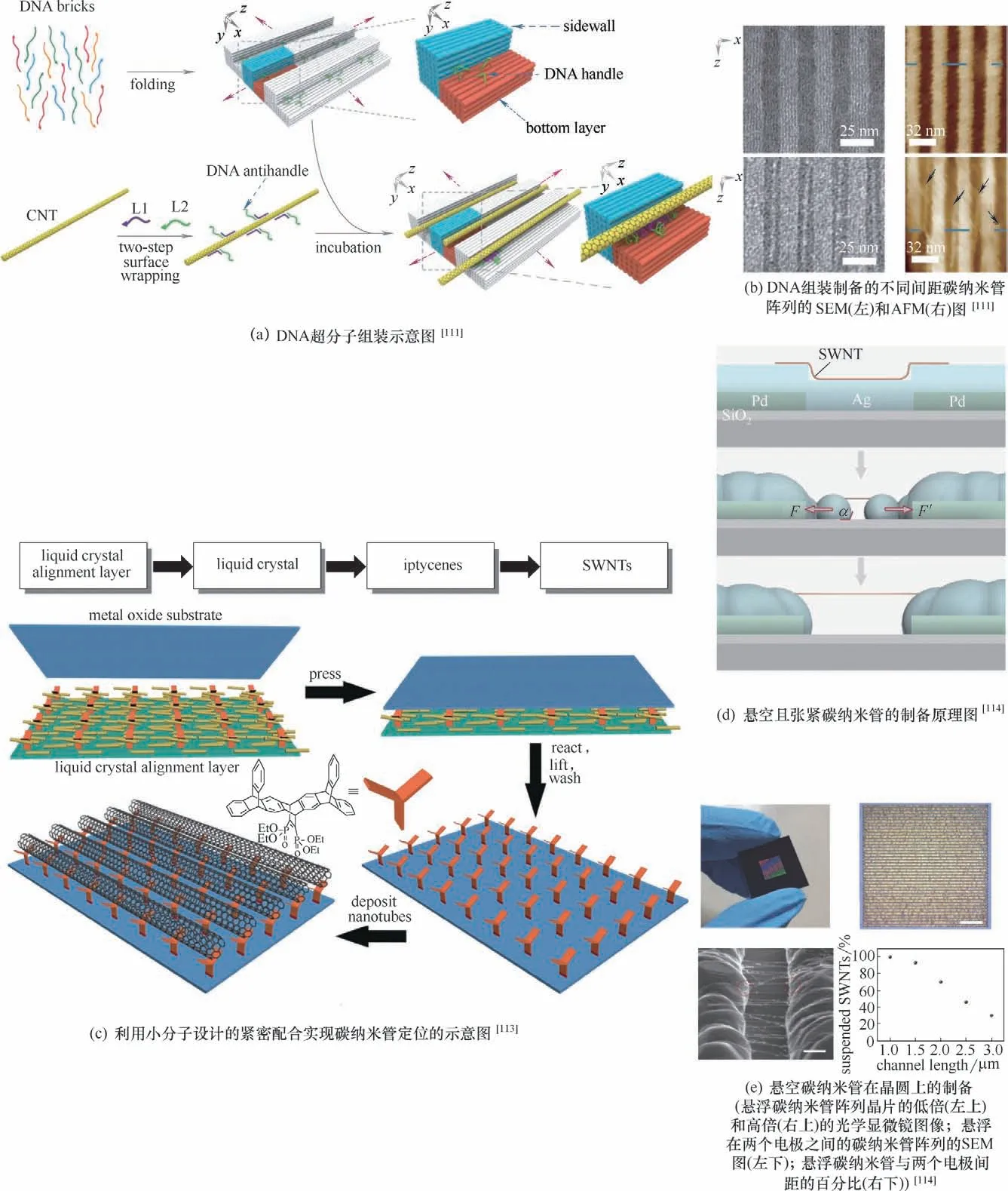

生物自组装结构具有精细的三维形貌,其关键结构参数小于光刻等传统纳米加工手段的分辨率极限,利用自组装生物分子作为模板可精准导向碳纳米管的阵列排布。近期,Wei 等[111]合作开发了一种超分子组装的方法来精确缩放碳纳米管间距,实现了空间受限的碳纳米管电子集成。如图14(a)、(b)所示,研究人员首先利用单链脱氧核糖核酸(DNA)的自组装作用构建了具有规整阵列结构的沟槽,再用DNA 对碳纳米管表面进行“特异性修饰”,通过DNA 杂交使这些修饰过的碳纳米管能够精准地“躺”进之前设计好的沟槽中,最终得到的碳纳米管阵列的均匀间距最小可至10.4 nm,角度偏差小于2°,组装产率超过95%。同期,Zhao 等[112]同样利用DNA 模板制备了精准排列的碳纳米管阵列,基于此制备的碳纳米管晶体管显示了良好的开态性能和快速的电流开关切换,展现出高精准度生物模板在高性能晶体管领域的应用潜力。加拿大滑铁卢大学的研究者通过外部控制绑定在金属氧化物表面的小分子实现对单壁碳纳米管的纯化和排列[图14(c)][113],即通过液晶将取向信息传递到金属氧化物表面,然后将一种可以与碳纳米管相互作用的小分子定向黏合到金属氧化物表面,这种小分子结构呈叉形,可托住碳纳米管,且叉口角度可调,从而可以实现对不同规格的单壁碳纳米管定向排列和纯化。这项工艺同时解决了碳纳米管的定位取向和提纯问题,相比自组装技术,利用合适的分子设计的紧密配合可实现整个过程的精密控制。

图13 基于溶液分离的提高碳纳米管排列密度的后处理方法[27,106]Fig.13 Post-treatment methods for increasing the density of CNTs based on solution separation[27,106]

图14 碳纳米管在水平基底上的取向及排列控制策略[111,113-114]Fig.14 Orientation and arrangement control strategies of carbon nanotubes on horizontal substrate[111,113-114]

与接触基底的碳纳米管器件相比,悬空且张紧的碳纳米管器件在抑制电流波动、减小栅压调制电回滞以及增加传感面积等方面都有很大优势,大面积悬空碳纳米管阵列的精准制备在碳纳米管晶体管领域拥有巨大应用潜力。有研究者巧妙利用高温退火环境中熔融态金属银的动态动力来带动碳纳米管悬空平行排列并拉紧,基于这种方法制备的碳纳米管悬空阵列晶体管稳定且开关比高,显示了这种制备技术的工业应用潜力[图14(e)、(f)][114]。此外,半导体ZnO 纳米颗粒可作为界面配位剂来促进碳纳米管的均匀取向排列,采用这种方法制备的碳纳米管光纤具有与裸碳管光纤相当的电导率[115]。

可见,后处理方法能够提高碳纳米管的阵列密度和促进碳纳米管取向,但是这类方法也暴露出一些缺陷,例如,溶液相的碳纳米管缺陷增多,该方法获得的碳纳米管的取向并不像基底晶格定向直接生长获得的碳纳米管水平阵列的准直性那么好等。因此,未来还需要发展更有效的后处理方法来获得高质量、高密度的碳纳米管水平阵列。

4 碳纳米管水平阵列在微电子学等领域的前沿应用及其结构性质发展前沿

碳纳米管水平阵列定向性良好,其传输的单一方向性有利于高品质碳纳米管场效应晶体管(FET)的大面积集成。更为重要的是,半导体型碳纳米管具有非常高的电子和空穴迁移率,单个碳纳米管FET 器件与同样尺寸的硅基器件相比,速度上具有5 倍以上的优势,而功耗仅相当于硅基器件的1/10,碳纳米管作为新一代电子材料具有不可替代的优势。

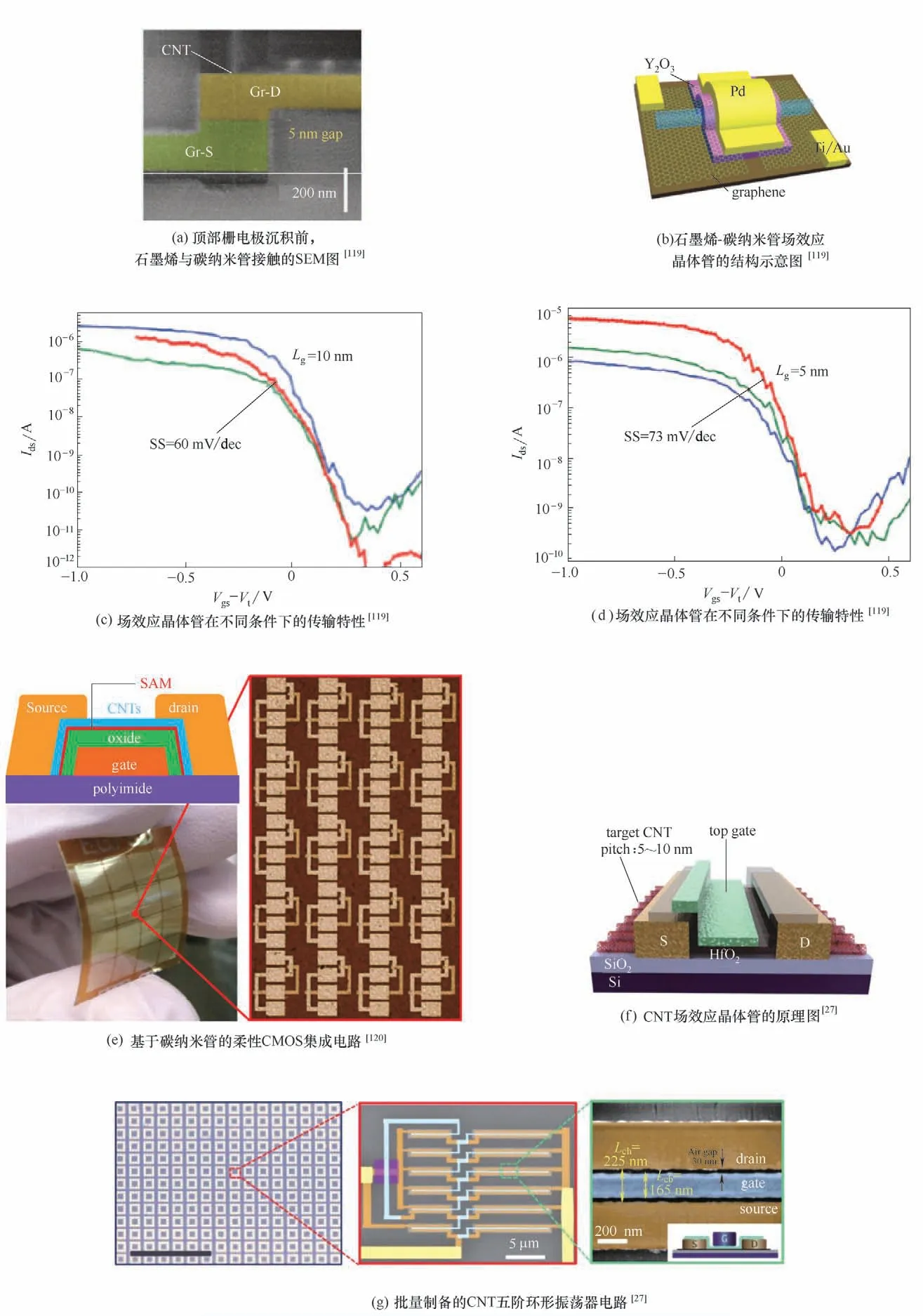

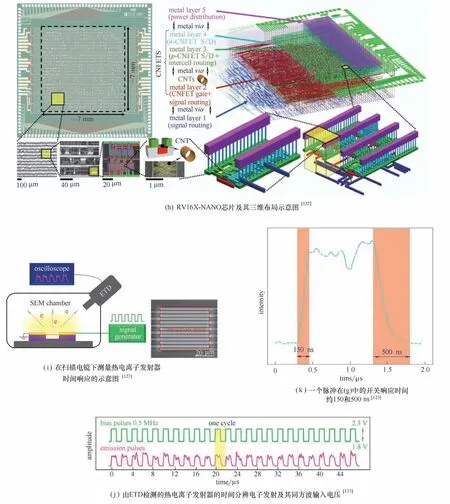

碳纳米管在逻辑集成密度极高的互补金属氧化物半导体(CMOS)集成电路和场效应晶体管(FET)方面展现了出色的优势和前景。通常情况下,碳纳米管与金属接触产生的肖特基势垒会影响输运速度。2003 年Ali 等[116]通过高功函数的金属钯作为电极,首次实现了碳纳米管场效应晶体管的高效弹道输运。随后,Zhang等[117]发现金属钪(Sc)和钇(Y)可以和半导体型碳纳米管的导带形成完美的电子型欧姆接触。在此基础上,通过缩减沟道长度,研究团队首次制备出了碳纳米管弹道电子型晶体管,其性能逼近量子极限,在速度和功耗上均远超同等尺度的硅基器件。2017 年,IBM 研究者使用钼金属来直接接驳碳纳米管端部,使整个碳纳米管FET 的接脚面积被压缩至40 nm2,这个数字成为了“国际半导体技术发展路线图”(ITRS)近十年来的新标杆[118]。目前,基于单根半导体型碳纳米管已经实现了最短沟道5 nm 的碳纳米管FET 的加工,其性能已超越CMOS-FETs[图15(a)~(d)][119]。此外,基于碳纳米管的柔性CMOS集成电路也突破了刚性基体的限制并实现了非常高的电流密度、大电流开关比、高的场效应流速等性能[图15(e)][120]。近期,Liu 等[27]成功实现了超高半导体纯度、超顺排、高密度、大面积均匀的碳纳米管阵列薄膜的制备,并在此基础上批量制备了碳纳米管FET,100 nm 栅长的碳基晶体管跨导和饱和电流分别达到了0.9 mS/μm 和1.3 mA/μm,室温下亚阈值摆幅为90 mV/dec。他们还批量制备了五阶环形振荡器电路,成品率超过50%,最高振荡频率达到8.06 Hz[图15(f)、(g)]。该工作首次实现了性能超越同等栅长硅基CMOS 的晶体管和电路,达到了超大规模碳管集成电路的需求,突破了长期以来阻碍碳纳米管电子学发展的瓶颈,首次在实验上显示了碳纳米管器件和集成电路相对于传统技术的性能优势,把碳基半导体技术从实验室研究向工业化应用推进了一大步。基于碳纳米管FET 的优异性能,继斯坦福大学研究者于2013年成功研制出第一代碳纳米管基计算机[121],Hills等[122]于2019年制造出完全由碳纳米管FET 构成的16 位微处理器[图15(h)],这是迄今为止用碳纳米管制造的最大的计算机芯片,是新型芯片制造的一个重大里程碑。此外,在芯片上利用单壁碳纳米管水平阵列集成的单热电离子发射器可缩小至纳米级(组装密度高达0.4×107根/平方厘米),开关响应时间比常规发射器提高了5 个数量级[图15(i)~(k)],在微型真空电子器件中具有广阔的应用前景[123]。

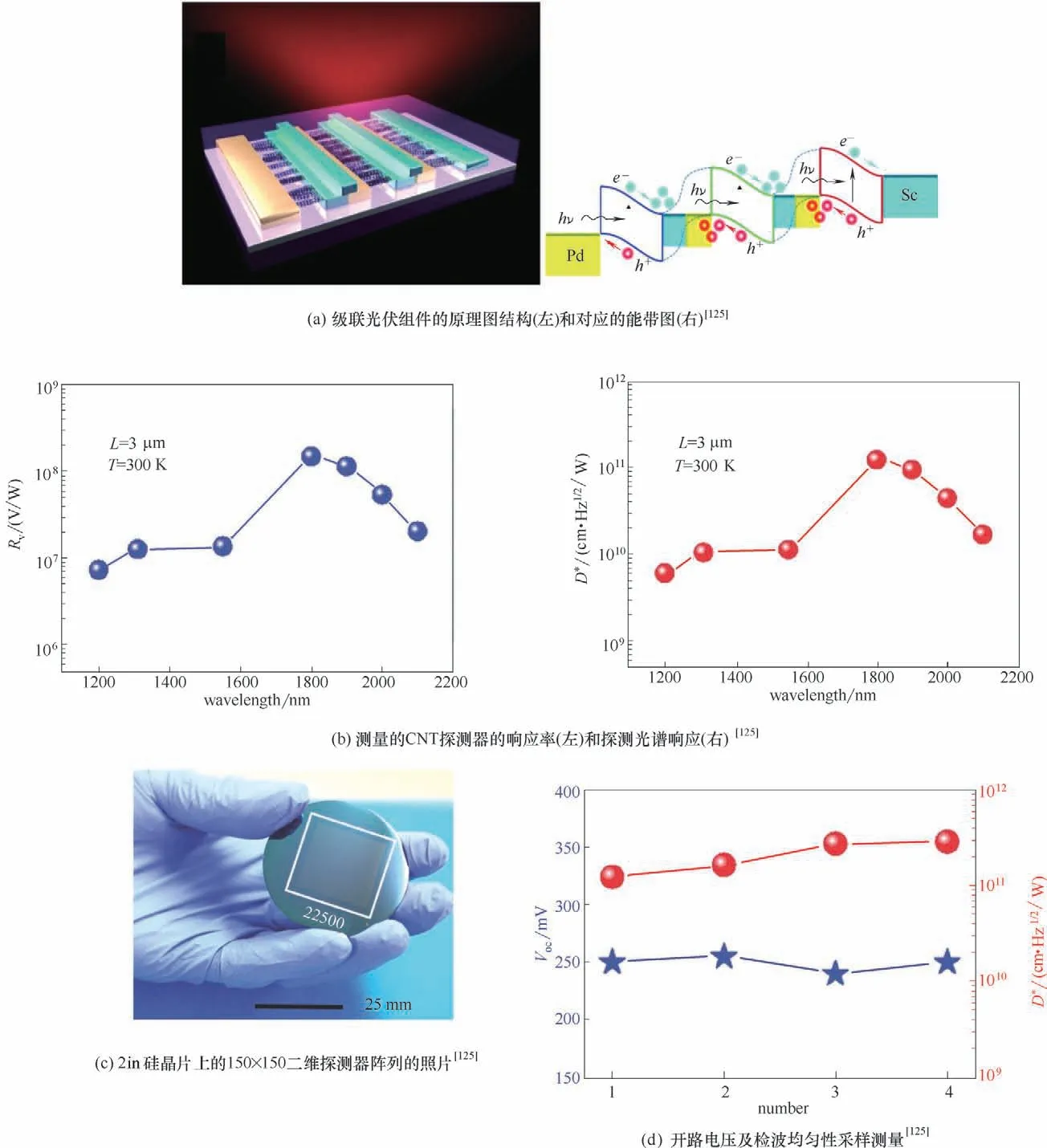

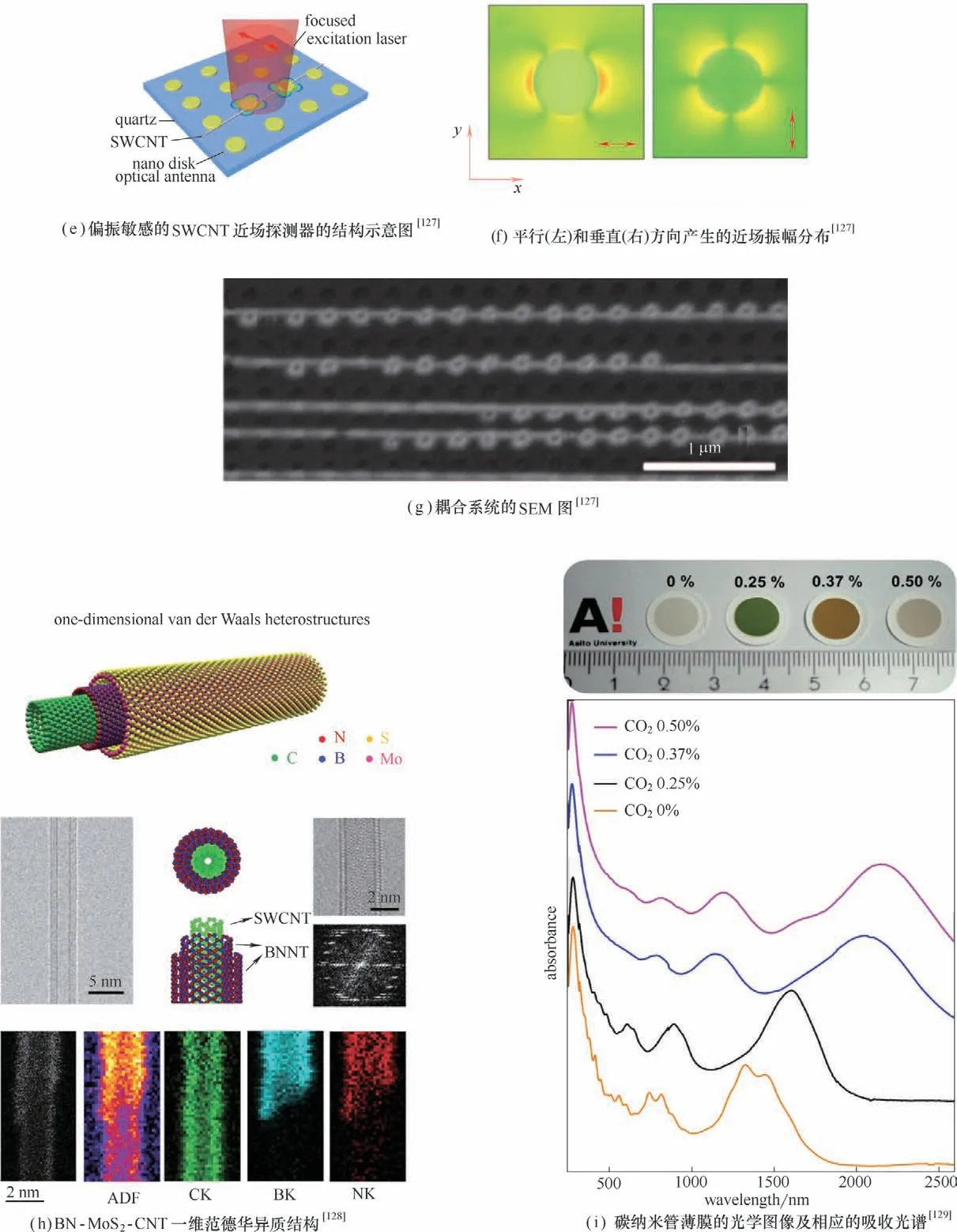

半导体型碳纳米管是直接带隙材料,在光伏电池、发光二极管、光电探测器等电子和光电器件中有很大应用潜力。Wei 等[124]研究发现,非对称接触的碳纳米管二极管具有线性光电流响应,而且在高达100 kW/cm2的光照强度下并没有信号弱化的迹象。他们以溶液处理的碳纳米管为基础,通过无掺杂工艺构建了可以在室温和零偏压条件下工作的高性能红外探测器[图16(a)~(d)][125],这里使用光电压作为信号,而不是通常的红外探测器使用的光电流信号,电压模式下的碳纳米管探测器不仅降低了与电流相关的1/f和散粒噪声,而且使最近开发的虚拟接触点在设备中的使用成为可能,大大高了探测器的信噪比。实验证明,此类红外探测器的检波率超过1011Jones,宽带响应范围为785~2100 nm,单个芯片上可制造22500 个器件,且具有超常的温度和时间稳定性。他们还制备了基于99%半导体型碳纳米管的红外成像传感器,并发现其性能取决于碳纳米管通道长度[126]。Ertugrul 等[127]利用极化敏感的碳纳米管阵列制备了用于光电偶天线横向近场组件成相的光电探测器[图16(e)~(g)]。此外,结合其优异的光学性能,基于单壁碳纳米管做成的柔性薄膜晶体管的导电性和透明度与传统的氧化铟锡(ITO)相当,但在红外波段具有更高的透明度,有望替代ITO在显示、触摸屏、LEDs实现规模应用。

图15 碳纳米管水平阵列在微电子学等领域的前沿应用[27,119-120,122-123]Fig.15 Frontier applications of horizontally aligned carbon nanotubes in microelectronics[27,119-120,122-123]

此外,碳纳米管的一维纳米结构特征及其特殊的手性等属性使其在材料设计、显示方法学等方面具有独特巧妙的应用。Xiang 等[128]在单壁碳纳米管外侧实现了六方氮化硼(BN)和二硫化钼(MoS2)原子层单晶的同轴卷曲堆叠[图16(h)],在实验室制备出了一维(1D)范德华异质结构,首次将范德华异质结构的概念扩展至1D 材料。1D 范德华异质结构可以承载由曲率和直径限制而引发的特殊的物理学效应,为低维纳米材料的可控生长和物性研究提供了新思路。这项工作打开了1D 异质结构的一个全新的领域,除了BN 和MoS2以外,其他过渡金属二硫化物、硼化物、氧化物以及可能的碳化物和氮化物、氮化碳、硅烯和其他2D层状结构材料都有望通过这种方法合成碳纳米管-1D 异质结构,进而实现大量功能可设计的1D异质结构。从本质来讲,碳纳米管一般呈现黑色或深灰色。阿尔托大学研究人员发明了一种可以直接合成颜色可调的彩色单壁碳纳米管薄膜的方法[129],而不是在成品管上采取后续一系列净化工艺[图16(i)]。这项技术的关键是在碳纳米管的生长过程中引入CO2来精密调控碳纳米管的手性和直径等结构性质,虽然目前他们对CO2是如何调控碳纳米管的结构并产生颜色的科学机理还不清楚,但是这种方法可控性和重复性良好,有望提供一种简单且高度可扩展的制造高产量彩色碳纳米管薄膜的方法,这种薄膜在触摸屏技术、新型太阳能电池涂层、高性能晶体管和显示方法学等领域都有重要的应用潜力。

5 碳纳米管水平阵列的挑战及未来

图16 水平阵列碳纳米管在光电领域的应用及其结构性质发展前沿[125,127-129]Fig.16 Applications in the field of optoelectronics of horizontally aligned carbon nanotubes and the development frontier of their structural properties[125,127-129]

碳纳米管合成领域在过去数十年的发展中逐渐演化出两种趋势:其一是从微观角度出发,力图实现碳纳米管的精细结构控制(特别是单壁碳纳米管的管径、纯度、手性和电子结构等);其二是从宏观角度出发,追求碳纳米管宏观体的结构设计(主要关注碳纳米管之间的相互作用)与碳纳米管的宏量制备。尽管这两个方向的研究都取得了诸多成就,但是许多关键的科学问题依然尚未解决:一是碳纳米管精细结构合成的纯度远未达到实际应用要求;二是碳纳米管宏观聚集体的性能远远低于单根碳纳米管的优异性能;三是高质量碳纳米管的产量远不能满足实际工业应用的要求。目前,研究者多致力于微观结构和宏观制备的某一个方面的研究,二者之间的结合相对薄弱,换言之,目前碳纳米管的制备很难兼顾质量和产量。这些问题的存在使得碳纳米管仍然无法满足许多特定的应用需求,特别是即将面临发展瓶颈的硅基半导体行业。因此,只有真正结合微观结构的精细控制和宏观的设计制备,才能真正体现和实际利用碳纳米管的本征优异性能,最终实现碳纳米管的杀手锏应用。高质量碳纳米管的精细结构控制和宏量可控制备,是目前碳纳米管领域面临的巨大挑战。

目前,碳纳米管已在导电浆料、复合材料添加剂、手机触屏等领域实现了出色的应用,但这远未能体现和利用碳纳米管本征的优异性能,碳纳米管超强纤维等轻质超强材料、碳基半导体芯片、轻质高强低电阻碳纳米管基超级导线/电缆等未来尖端产品的实现,才是碳纳米管真正意义上的杀手锏应用。而在所有类型的碳纳米管中,超长碳纳米管(长径比106~109)是唯一一种具有宏观长度和理论上完美结构与性能的碳纳米管,最有望实现碳纳米管的杀手锏应用。目前,本课题组利用水平阵列生长模式已制备出半米以上宏观长度的超长碳纳米管,并且此类碳纳米管具有完美的结构和优异的力学性能,其拉伸强度、杨氏模量和断裂伸长率均达到或接近碳纳米管力学性能的理论极限值。在过去的十几年间,水平阵列碳纳米管在生长方法、阵列密度、半导体选择性及手性控制等方面取得了一系列进展,但是目前仍未能解决米级以上宏观长度碳纳米管的可控生长和批量制备这一难题。其原因在于,对于水平阵列碳纳米管而言,无论是顶端生长模式还是底端生长模式,它们均遵循自由生长机理,碳管与碳管之间保持较大的间隙,而这个过程本身就决定了水平阵列碳纳米管的密度不可能高。因为碳纳米管水平阵列的密度一旦增加甚至相互接触到一起,这些水平阵列碳纳米管之间就会发生相互缠绕,使其生长过程受到干扰,从而使其生长过程停止,这使得水平阵列碳纳米管的长度增加与密度提高之间充满看似难以调和的矛盾。为解决上述瓶颈问题,需要对超长碳纳米管的生长机理从原子层面进行本质上的认知,充分借助原子尺度原位反应平台等前沿技术真实把握碳纳米管的生长过程及决定结构性质的本质反应环节,对超长碳纳米管的制备技术从方法论层面进行重新审视和根本性的技术创新,从催化剂、反应器、温度场、流场等方面进行优化创新,创造出适合超长碳纳米管生长的反应环境,在此基础上,实现对单根碳纳米管精细结构和水平阵列密度、取向等性质的有效调控。一旦这些关键的科学问题与技术取得突破,超长碳纳米管在碳基半导体芯片、超级导线、透明导电膜等重要领域的杀手锏应用将会取得实质性进展,将产生不可估量的经济、科技、军事、社会价值和效益。

6 结 论

本文综述了碳纳米管水平阵列的结构控制制备及前沿应用。在碳纳米管(尤其是单壁碳纳米管)的微观结构控制方面,讨论了结构缺陷、手性、半导体性等的结构控制机理,从催化剂设计和生长条件角度总结了基于热力学和动力学的调控策略及克隆生长、气相外延生长等新型调控策略。在批量制备方面,分析了碳纳米管水平阵列的低密度生长机理,总结了提高阵列密度和大面积制备的合成方法和一些行之有效的后处理方法。此外,还总结了碳纳米管水平阵列在电子学等领域的前沿应用。虽然碳纳米管合成领域已取得了诸多成就,但是微观结构控制和宏量制备这两大难题依然未能从根本上得到解决,为此,对未来工作提出以下展望和设想。

在原子尺度及原位动态过程中进一步深入认识碳纳米管水平阵列的生长机理,从热力学和动力学两方面把握碳纳米管的组装过程及其与催化剂之间的相互作用。在此基础上,广泛吸取多学科的知识与技术,针对性地设计出结构明确、活性高、寿命长的催化剂,并充分改进制备工艺,以期实现碳纳米管结构的精准调控。在宏量制备方面,从碳纳米管水平阵列的生长模式和机理出发,明确限制阵列密度提高的关键因素,从催化剂和制备工艺上寻求突破,以期大幅提升碳纳米管的原始生长密度。同时需要开发有效无损的后处理方法,进一步提高碳纳米管阵列的排列密度和控制排列取向,获得符合要求的宏观聚集态。在碳纳米管领域当前的发展阶段,研究者还需将科学问题与工程手段相结合,架起微观与宏观之间的桥梁,以取得结构控制和批量制备方面的实质性进展。

碳纳米管集优异的力学、电学、热学性能于一身,尤其在超强纤维、超级电缆、碳基芯片领域具有现有其他材料无法企及的杀手锏级应用,在推动我国科技发展、满足国防和航空航天等尖端领域的重大需求等方面都具有巨大的战略意义。虽然该领域依然存在很多重要的挑战和难题,但是随着制备与表征技术的发展,终将有能力使碳纳米管真正释放其蕴藏的巨大潜力。