用于空气净化的双疏膜制备及应用进展

朱肖,冯厦厦,仲兆祥,邢卫红

(南京工业大学材料化学工程国家重点实验室,国家特种分离膜工程技术研究中心,江苏南京210009)

引 言

随着人们生活水平的提升,对健康环境的追求也不断提高。自1997 年施行GB16297—1996《大气污染物综合排放标准》以来,我国对众多领域最新的空气污染物排放标准应时而生,对大部分污染物的限排标准高于欧美发达国家,这也对空气净化技术及材料提出了更高的要求[1-3]。膜材料在分离处理工业以及室内气体污染物方面优势明显,展现了良好的应用效果与发展潜力[4-7]。然而,空气净化体系繁多,目标体系除了常见的固体颗粒物,还可能存在油性污染物[8-11],另外,在面向高湿体系、含微生物体系、易潮粉体回收等时,常规的膜材料也面临诸多的应用挑战:比如油性组分极易黏附在膜表面,导致膜材料过滤性能急剧降低,使用寿命大幅缩短[12-14];在高湿环境下,由于外部气体的冷却作用而产生结露现象,捕集的颗粒物在膜面结垢[15-17]。因此,常规膜材料在应对上述空气净化体系时,仍然存在不足。故双疏膜应运而生,即具有均匀孔结构的疏水疏油性膜材料,其表面对水和油性物质的接触角均大于90°(图1)[18]。除具有膜材料的基本分离功能之外,也表现出良好的疏水、疏油性,表面不易黏附污染物,可防止污染物在膜表面的堆积污染,因此,其在处理高湿高黏、含微生物、含油的空气净化体系时优势显著[19-20]。

图1 空气净化用双疏膜示意图Fig.1 Schematic diagram of amphiphobic membrane for air purification

目前,双疏材料的研究主要集中在涂层的制备,主要应用为抗污染防具、石油输送管道、自清洁基础设施等[21-25]。而在膜领域尚处于起步阶段,尤其在空气净化膜领域,尚未有相关综述报道。双疏膜的制备主要通过表面改性的方法,比如表面接枝法、浸涂法、气相沉积法等[26-28]。由于膜材料所具有的微孔结构特点和苛刻气相环境等方面限制,双疏改性要求不能导致膜材料堵孔,不能降低膜材料力学性能、热化学性能等参数。因此,针对不同结构特点、化学性质、应用领域的膜材料,选择合适的改性方法、引入匹配的改性介质尤为重要[29]。另外,区别于普通膜材料,双疏表面在空气净化方面的过滤机理研究仍不成熟,在不同的应用体系或考察条件下,对于过滤机理的分析也存在差异,尚未形成统一的认识。

本文介绍了双疏膜材料的最新研究进展,通过分析膜材料基本性质与制备方法之间的联系,探讨膜材料化学性质、结构特点与制备方法之间的影响规律;分析评价双疏膜在含油气体净化的机理,最后对双疏膜的研究趋势做出展望。

1 双疏膜材料的制备

引入低表面能介质是制备双疏表面的主要方法,结合负载纳米颗粒等方式构建次级微结构,减小固-液接触面,从而实现膜材料表面的疏水、疏油性能[26,30-31]。空气净化膜材料由于本身的结构特点,孔隙率大,纤维刚度低,容易因改性液体的表面张力而引起孔道收缩等问题,因此在引入低表面能介质时,要综合考虑膜材料结构稳定、介质与膜材料的结合方式、结合强度等[32-33]。

1.1 表面接枝法

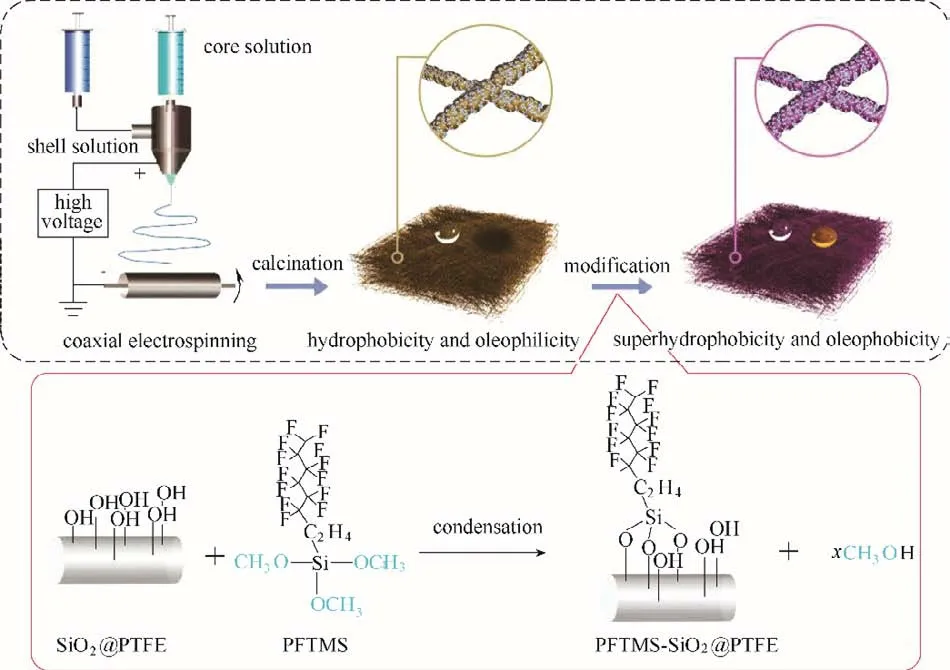

1.1.1 湿法接枝 表面接枝法主要是通过外界能量引发低表面能单体在膜表面的接枝。通常情况下,对于化学惰性强的膜材料,需要首先在膜表面引入活性组分作为中间体,随后再将低表面能单体接枝到中间体上完成膜表面的双疏改性。该类型方法的特点是低表面能单体以化学键的形式与微孔膜表面键合,从而提高单体与膜之间的结合性能。如Zhu 等[34]以纳米SiO2分散液作为壳层纺丝液,PTFE 乳液为纺丝芯液,直接将SiO2纳米颗粒均匀地包裹在PTFE 纳米纤维上,不仅可以提高PTFE纳米纤维膜的表面粗糙度,同时SiO2表面羟基也为表面接枝全氟大分子链(PFTMS)提供了大量活性位点,使得全氟链段与基体之间形成稳定的Si—O—Si共价键,降低表面能,制备出具有多层次粗糙结构的双疏型SiO2@PTFE 纳米纤维膜,其制备流程示意图及接枝机理如图2所示。制备的双疏膜材料水和油(正十六烷)接触角分别达到173°和134°,并且双疏膜在乙醇溶液中进行超声振荡3 h,其油水接触角几乎没有减小,说明该双疏膜具有良好的稳定性。Huang 等[35]采用同轴静电纺丝技术,以硅溶胶为纺丝芯液,二氧化硅分散液为鞘层纺丝液,制备具有均匀孔结构的电纺纤维。所制备的电纺纤维具有双重凹角表面结构(分别由纳米纤维网络和表面的纳米颗粒提供)。然后在全氟辛基三乙氧基硅烷溶液中进行表面氟化改性,所制备的膜表现出超双疏性能。

图2 双疏膜制备流程图及表面接枝机理[34]Fig.2 Illustration of the fabrication of amphiphobic membrane and surface grafting mechanism[34]

湿法接枝制备双疏膜需要膜材料表面具有丰富不饱和残键或羟基等官能团的纳米粒子提供的活性位,通过低表面能单体在上述活性位上的接枝,实现低表面能单体在膜材料表面的锚定。在将膜浸渍处理的过程中,低表面能单体溶液迅速渗入到膜孔道中,在液体的表面张力作用下,柔性的纳米纤维会聚集在一起,纤维结构被破坏,导致表面膜孔径变大,内层纤维堵塞等情况出现。另外,浸渍无法有效控制低表面能单体的接枝量,受表面活性位分布影响较大。

1.1.2 热压接枝 热压处理工艺也能够使得膜材料与全氟链段之间形成化学键结构。An 等[36]采用静电纺丝法制备聚(乙烯基氟醚-六氟丙烯)(PVDFHFP)纳米纤维膜,然后使用全氟辛基三乙氧基硅烷单体溶液进行表面浸渍处理,经热压处理后,PVDF-HFP 纳米纤维膜展现出较好的双疏性能。如图3(a)、(b)所示,在未经热压的情况下,O—Si小峰(530.6 eV)及O—C大峰(529.9 eV)均来自于FAS涂层。对涂有FAS 涂层的纤维膜在130 ℃下热压1 h后,O—C 大峰(529.9 eV)几乎消失,而O-Si 小峰(530.6 eV)增强,表明FAS 涂层在热压处理时脱醇并交联成聚硅氧烷网络,失去了大部分O—C 键。而且来自FAS 网络结构的含氟硅烷与PVDF-HFP 之间的疏水作用有助于全氟单体与纤维结合,这样就能显著增强纤维膜的疏油性能[图3(c)]。并且制备的双疏膜即使在沸水、强碱或强酸等苛刻条件下依然能够维持良好的双疏性能。热压法主要是通过高温处理膜材料,在黏流转变区将膜材料与单体材料交联,需要膜材料熔融转变温度低于或近似于单体熔融转变温度,对膜材料与单体材料之间的匹配要求较高。另外,该方法对膜材料结构改变较大,通常应用于相对致密膜材料的双疏表面改性。

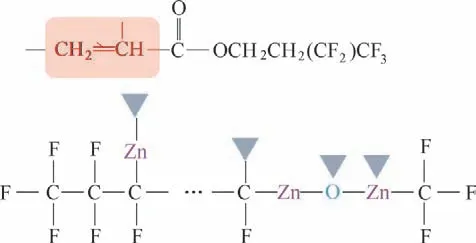

1.1.3 等离子体接枝 采用低温等离子体轰击膜材料表面,使其表面分子的化学键被打开,与等离子体中的自由基结合,在膜表面形成极性基团。低表面能单体在等离子体的作用下,部分化学键会打开,与膜表面的基团接枝,获得双疏表面[37-39]。其能量可控,活化能力强,对基材本体影响小[40-41]。Feng等[42]首先采用原子层沉积法将纳米尺度的ZnO 粒子均匀沉积在PTFE 膜纤维表面,可有效提高纤维膜的表面粗糙度,增强纳米纤维刚性,维持纤维结构稳定,随后经等离子体接枝低表面能全氟单体(全氟癸基丙烯酸酯),降低表面能,使其具有疏水疏油性能。全氟单体在等离子体作用下与PTFE 膜发生接枝反应的机理如图4所示,在等离子体活化作用下,C C 双键键能(620 kJ/mol)相比C O 双键键能(798 kJ/mol)更低,更加活泼,更容易打开双键与ZnO@PTFE膜之间的活性单元发生接枝反应。结果表明该双疏膜的油(正十六烷)和水接触角分别达到125°和150°。

图3 热处理前后浸涂膜的O1s-XPS谱图(a);热处理对FAS结构的影响(b);原膜、浸涂膜和双疏膜(热处理浸涂样品)的水和油接触角(c)[36]Fig.3 O 1s-XPS spectra of dip-coated membranes before and after thermal treatment(a). Effect of thermal treatment on FAS structure(b).Water and oil contact angles of pristine,dip-coated,and amphiphobic membranes(dip-coated sample with thermal treatment)(c)[36]

图4 全氟单体在PTFE膜表面的接枝机理[42]Fig.4 Grafting mechanism between PFDAE and PTFE[42]

CF4气氛下等离子体能够对膜表面进行蚀刻、置换或聚合物改性,增强材料抗润湿性能,该方法对膜的孔径大小、孔隙率等影响很小[39,43-46]。Yun等[47]采用静电纺丝和CF4等离子体表面改性技术制备了一种双疏型PVDF 膜。延长处理时间至60 min,膜表面的F/C 由1.04 显著增加至1.94。分析表明,膜表面插入F 原子后碳原子由CF2—CH2态转化为CF2—CF2态。此外,改性后的表面也出现了新的CF3基团,使得膜表面自由能更低。结果表明,制备的双疏PVDF 膜的水接触角达到160°,同时对于乙二醇、矿物油、甲烷等低表面能液体的接触角接近150°。在次大气环境下CF4气氛等离子体处理膜材料,膜材料表面及内部均可以被活化,并接枝相应的官能团[48]。等离子体接枝法反应温度低,改变等离子体气氛,可以在膜材料表面获得不同自由基。另外,等离子体处理对膜材料表面的作用仅涉及几至几百纳米,如果采用气氛下接枝单体,可最大限度保护膜材料的基础结构。然而气氛条件对等离子体处理的环境真空度有一定的要求,限制了该方法的大规模应用。

综上,表面接枝法可直接在膜材料表面接枝上低表面能单体,也可以先在膜表面引入活性基团作为中间体,然后再以这些活性基团为反应位点进行接枝共聚,使得低表面能单体与膜表面形成稳定的化学键结构。对于柔性的纳米纤维膜,通过浸渍的方式引入低表面能单体可能会导致纳米纤维之间的聚结,破坏规整的纤维结构,导致孔结构不均一,进而影响膜材料的实际应用性能。因此,通过纳米粒子包裹增强纤维的刚性,有利于保持膜结构稳定;另外,还可以改变单体的引入方式,比如通过气氛、喷雾等方式引入低表面能单体,避免或减小液体表面张力对纤维的聚结作用,将有助于保持膜结构稳定。随着等离子体技术及装备的发展,常压气氛处理,或喷雾引入单体的方式,将是大规模等离子体改性制备双疏膜的出路。另外,在单体选择方面,选用小链段的单体,将有助于减小长链单体接枝后导致的膜孔堵塞问题。

1.2 浸涂法

1.2.1 浸渍处理 浸渍法是直接将膜材料浸没在低表面能溶液或分散液中,低表面能单体或化合物通过物理吸附的方式附着在膜表面。从操作方式上,主要分三种方式。

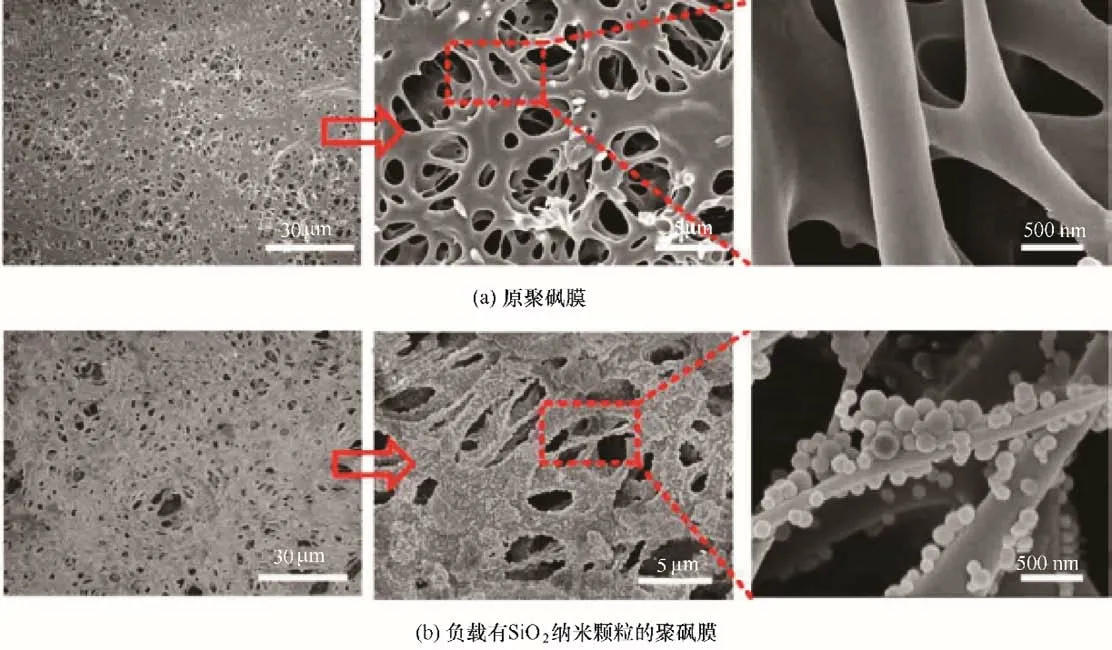

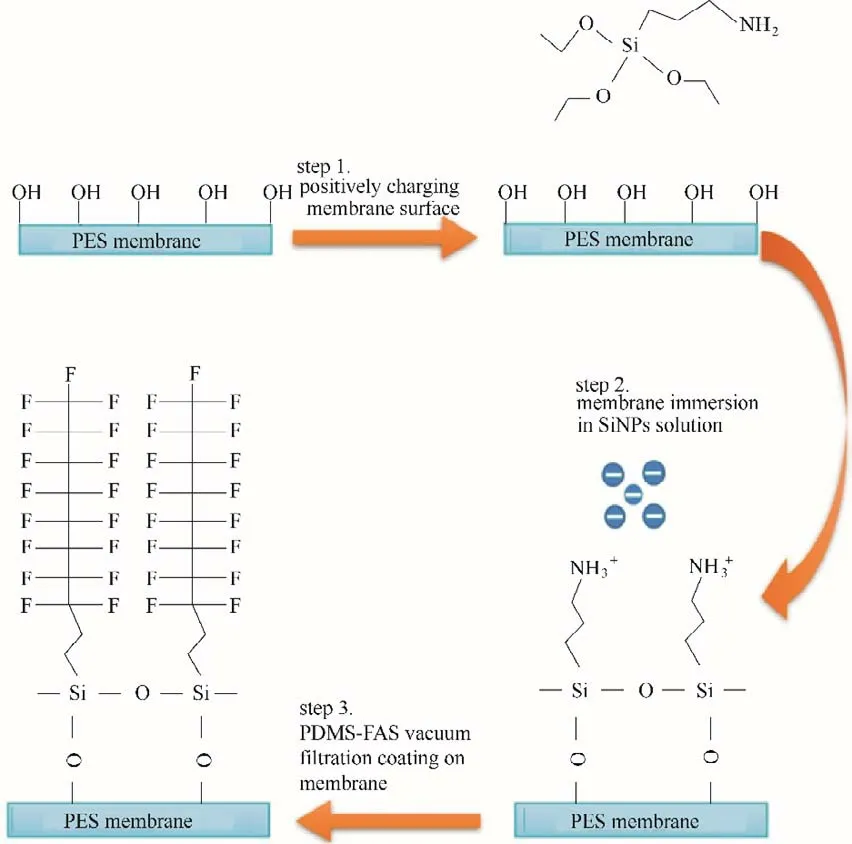

方式(1):将纳米粒子预先附着在膜表面,随后通过浸渍附着低表面能单体。Fan 等[49]首先采用传统的非溶剂诱导相分离工艺制备具有第一重凹角表面结构的聚砜膜,然后通过溶胶-凝胶过程在聚砜膜表面原位生长尺寸不同的二氧化硅纳米颗粒提供第二重凹角结构,如图5 所示。制备好的聚砜膜浸渍在全氟辛基三乙氧基硅烷溶液中进行氟化改性处理后,对水、正十六烷、乙二醇或液体石蜡均表现出良好而稳定的排斥性能。并且经强酸、强碱等腐蚀性液体处理后,双疏膜表面的接触角仍大于150°,表现出了很好的耐腐蚀性能。90 min 超声处理后,表面纳米颗粒物没有明显的脱落,其油水接触角变化也不大。此外,还可以通过对基体材料进行预处理,以产生表面电荷或官能团,促进纳米颗粒与基体的强相互作用。Shan等[50]首先用聚多巴胺(PDA)涂覆商业聚偏氟乙烯(PVDF)膜,然后在膜表面引入Ag纳米粒子构建纳米级粗糙结构,采用全氟乙硫醇对包裹有Ag 纳米粒子的PVDF 膜进行氟化处理,获得双疏性PVDF膜。研究表明,Ag纳米颗粒与全氟单体的S 之间通过化学反应形成稳定的共价键。此外,调整Ag纳米颗粒的用量可以精确地控制膜表面形貌,有利于提高膜材料的双疏性能。结果表明,双疏性PVDF 膜的水、油(菜籽油)接触角分别达到167.6°±0.27°和136.9°±0.4°;水滑动角仅为3°±0.1°,表现出明显的超疏水性和疏油性。与纯PVDF膜相比,沉积纳米银后其孔径、孔隙率略有下降,表明纳米银颗粒堵塞部分孔道。Lin 等[51]首先通过氨基硅烷官能化制备了经碱性处理的PVDF 膜,通过静电作用将带负电荷的SiNPs 接枝到膜表面上,然后用氟烷基硅烷改性PVDF 膜来降低表面能。结果表明,改性PVDF 膜具有超疏水性和疏油性,其水接触角>150°,SDS 溶液和矿 物油接触角均>130°。Khan 等[52]分三步方法制备了有机-无机杂化双疏性聚醚砜(PES)膜。如图6 所示,首先将PES 膜浸渍在3-氨基丙基三乙氧基硅烷乙醇溶液中使膜表面带正电荷,从而增强SiO2纳米颗粒在膜表面的负载量及结合力,然后通过真空过滤的方法将低表面能PDMS-FAS 涂料抽吸在PES 膜表面,全氟单体与膜基体之间形成稳定的Si—O—Si 共价键结构。增加真空抽滤PDMS-FAS 次数,可进一步增强膜表面的双疏性能,当真空抽滤三次后,PES膜的双疏性能达到最佳。

图5 不同纤维膜的不同放大倍数电镜图[49]Fig.5 SEM of different fiber membranes with different magnification[49]

图6 双疏PES膜制备流程示意图[52]Fig.6 Schematic diagram of preparation process of organic-inorganic hybrid double-hydrophobic polyethersulfone (PES)membrane[52]

方式(2):将纳米粒子与低表面能单体结合,随后通过浸渍过程,将其附着在膜表面。首先将纳米颗粒进行双疏改性,再将其附着在膜表面,也能有效提高纤维膜的双疏性能。Xu 等[53]采用不同的全氟单体(FOTS、PFDAE、PFTMS)对SiO2纳米颗粒进行氟化浸渍改性,低表面能全氟链段接枝在SiO2纳米颗粒表面,降低表面自由能,从而制备具有疏水疏油性能的SiO2纳米颗粒。通过对比考察发现,PFTMS 接枝SiO2纳米颗粒达到了超双疏效果,其油(正十六烷)和水接触角分别为154°和171°。随后分别采用浸渍法和抽滤法将PFTMS-SiO2双疏纳米颗粒负载到多孔PTFE 纤维表面,获得具有双疏性的PTFE 纤维膜。浸渍法很难将纳米颗粒沉积在孔道中,且与膜之间的附着力较差,双疏纳米颗粒很容易从膜上脱落。采用抽滤法制备的双疏型PTFE 纤维膜表现出了较好的双疏性能,并且涂料在气流的作用下渗入到孔道中。实验结果表明,其油(正十六烷)和水接触角分别为123°和146°。Lu 等[54]首先将纳米SiO2颗粒浸渍在全氟溶液中,制备具有双疏功能的纳米颗粒,然后通过抽滤方式使得双疏纳米SiO2颗粒涂覆在PVDF 膜材料中,表面氟化改性的SiO2颗粒赋予PVDF 膜超疏水疏油性能。结果表明,制备好的双疏PVDF 膜的水和油(二碘甲烷)的接触角分别为167.3°和140.9°。

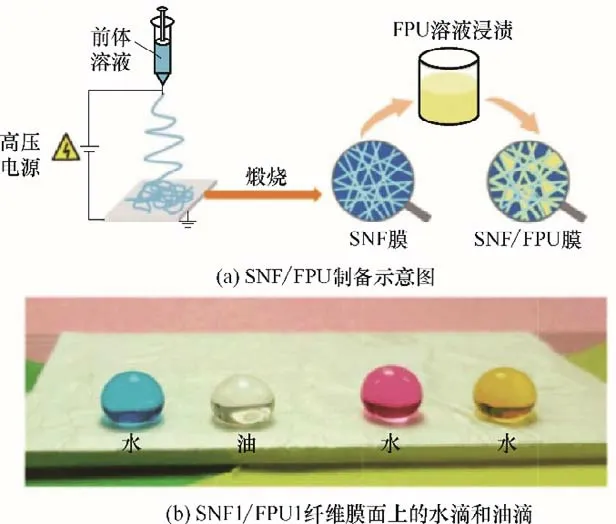

方式(3):将制备好的纳米纤维膜直接通过浸渍处理获得双疏表面。将制备好的纳米纤维膜直接通过浸渍处理降低表面能,获得具有双疏功能的纳米纤维膜。区别于浸渍接枝,该过程的低表面能物质主要依靠物理作用结合。Zhang等[55]以Al(NO3)3·9H2O、Al(C3H7O)3作为前体,硝酸和醋酸作为催化剂,水为溶剂,聚乙烯吡咯烷酮(PVP)作为黏结剂来制备Al2O3纳米纤维膜,将制备好的纳米纤维浸渍在全氟溶液(FAS)中,降低其表面能,再结合纤维膜本身所具有的凹角表面结构,其对油水均具有很好的排斥性。结果表明,当PVP 的含量为1.3%时,其油(二碘甲烷)、水接触角分别达到122°和134°。Lin 等[33]采用静电纺丝法制备了聚间苯二甲酰胺(PMIA)纳米纤维膜,然后将其浸渍在全氟硅烷溶液中进行氟化改性,降低其表面能,使得PMIA 纳米纤维具有双疏功能。研究表明,双疏性PMIA 纳米纤维具有良好的热稳定性。Mao 等[56]首先采用静电纺丝的方法制备二氧化硅纳米纤维(SNF)膜,然后将新合成的含氟聚氨酯(FPU)浸渍在纤维表面,制备了具有双疏功能的SNF/FPU 纳米纤维膜(图7),该膜具有良好防水透气性能。研究结果表明,当浸渍溶液FPU 的含量为1%时,SNF/FPU 纤维膜的双疏性能最好,其油水接触角分别达到147°和121°。

图7 SNF/FPU纤维膜制备示意图(a);双疏膜表面油滴、水滴的光学照片(b)[56]Fig.7 Representation of the preparation of SNF/FPU membranes(a).Droplets of water(blue,pink,and yellow)and oil(transparent)on the SNF1/FPU1 membranes(b)[56]

浸涂法工艺条件温和、操作简单,适用不同类型基材,应用范围较广。在浸渍处理过程中,需考虑浸渍顺序对膜材料微结构的影响,可通过匹配纳米粒子的尺寸,单体的种类,降低由于浸渍过程引发的膜结构变化;在纳米粒子与膜结合方面,静电作用、毛细作用是保证单体与膜微结构充分接触并附着的前提,由于简单的物理作用不能保证纳米粒子与基膜的紧密结合,存在纳米粒子脱落,导致表面性能不均一的可能[57]。因此,该方法制备的双疏膜不适合在比较苛刻的空气净化环境使用。

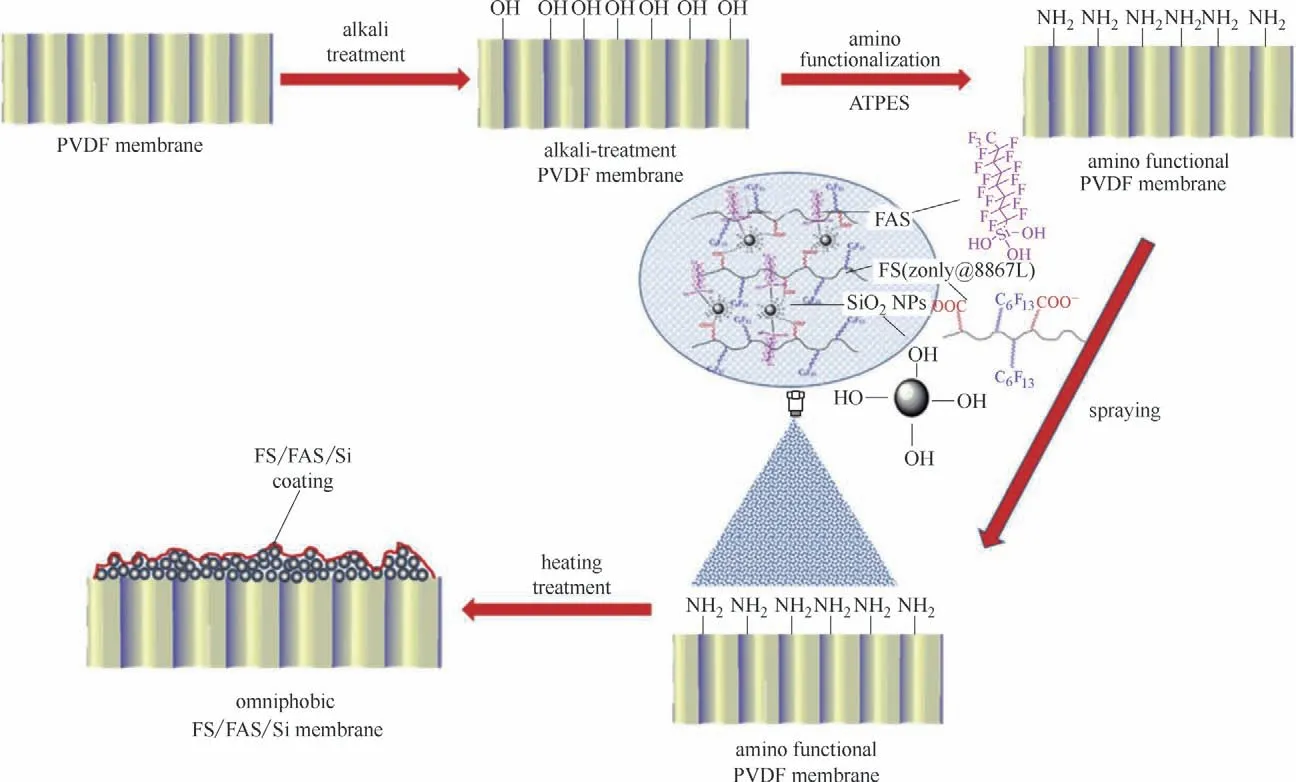

1.2.2 喷涂处理 将纳米粒子与低表面能溶液混合,喷涂在膜材料表面,当涂层发生降解或损坏时,可通过重新喷涂进行修复,在制备双疏膜表面上具有很大的潜力[58-60]。如Zhou 等[60]制备了一种双疏性纳米颗粒的水性涂料体系(Zonyl@321)和全氟硅烷(FAS),喷涂在织物、有机或无机纤维膜等基材表面,均获得良好的双疏性能。为了提高涂料的结合强度及涂覆量,对膜材料表面进行预先功能化处理,增强表面电荷性。Li 等[61]预先对PVDF 膜进行表面氨基化处理,使得表面含有大量的正电荷,利用静电吸附作用将氟碳表面活性剂(FS)、氟化烷基硅烷(FAS)及二氧化硅纳米颗粒的混合水溶液吸附在膜表面,赋予PVDF 膜双疏性能,其制备过程如图8 所示。由于FS/FAS/SiO2NPs 的协同作用,使得混合液能够均匀稳定的存在,喷涂在PVDF 膜表面形成稳定的分散网络。结果表明,制备的双疏性膜对液体具有很好的排斥性,其水、二碘甲烷、矿物油及SDS溶液的接触角均超过150°。相比于浸渍法,喷涂法同样需要考虑纳米粒子尺寸与膜材料基本结构的匹配关系,通常情况下,纳米粒子越小越好。区别是喷涂可最大限度防止由于浸渍过程引起的膜材料微结构改变,维持膜材料基本结构稳定,还可通过调整喷涂次数,整体控制涂层量。另外需要说明的是,喷涂过程多是对膜材料表面改性,对膜材料内部的改性能力较差,因此,喷涂法在制备非对称界面膜上优势明显。

图8 FS/FAS/Si膜的制备流程图[61]Fig.8 Schematic illustration of the preparation process of FS/FAS/Si membrane[61]

1.3 气相沉积法

化学气相沉积是利用含有低表面能物质的一种或几种气相化合物或单体,在膜表面上进行化学反应生成薄膜的方法。而物理气相沉积是直接将低表面能化学物质气化后沉积在膜表面,该方法利用的是全氟链段与膜材料基体之间的物理亲和作用,因此对膜基材的要求不高,适用范围较广。Dizge 等[62]首先通过原位溶胶-凝胶法在制备好的纤维素纳米纤维上合成SiNPs,然后采用化学气相沉积法在其表面沉积全氟烷基硅烷以降低表面能,赋予SiNPs 纤维素纳米纤维双疏性能。结果显示其水接触角达到150.6°,对SDS、矿物油及乙醇均具有排斥性。Wu 等[63]将聚(乙烯基氟醚-六氟丙烯)(PVDF-HFP)纳米纤维膜置于含有全氟辛基三氯硅烷单体的密闭干燥器中,然后将干燥器放在真空度为20 kPa,温度在50~120℃的烘箱中5~40 h,气化后的全氟单体沉积在膜表面制备双疏型PVDF-HFP 纳米纤维膜。该方法不需要对制备好的纤维进行表面活化前处理,而是以物理的方式将低表面能物质沉积在膜上,获得双疏表面,水和乙醇的接触角分别为154.1°和122.6°。该方法能够在膜表面形成更薄的氟化层,对膜的孔结构影响比较小,单体在膜表面附着比较均匀。与喷涂法类似,气相沉积往往只作用在膜表面,对膜内部影响较小。

1.4 其他方法

图9 F-POSS分子在热处理过程中的运动和旋转示意图[67]Fig.9 Schematic diagram of the motivation and rotation of FPOSS molecular during thermal treatment[67]

氟化多面体低聚倍半硅氧烷(F-POSS)由于其极低的表面能,是制备双疏膜的一种很有前途的材料[64]。先前的工作已经证明了静电纺F-POSS 能够制备双疏表面,其中F-POSS 通常采用溶剂溶解或者直接分散在非溶剂中的方式掺杂在静电纺丝液中[65-66]。由于F-POSS 溶解度较低,因此溶解后纺丝制备的膜双疏性能不佳。Lu 等[67]直接将FPOSS 掺杂到PVDF-HFP 纺丝液中,通过静电纺丝法制备纳米纤维膜。如图9 所示,对纳米纤维膜进行表面热处理,F-POSS 的热诱导运动和旋转导致低表面能基团(CF2-CF2和CF3)移动到纤维表面,进一步提高了膜材料的双疏性能。未掺杂F-POSS的纳米纤维膜经热处理后其各种液体的接触角变化不大,说明热处理只对F-POSS 产生影响。经热处理后的复合纤维膜的水、乙烯、乙醇、矿物油的接触角由143.8°、122.6°、0°、87.2°增加到152.4°、139.9°、120.3°、134.3°。说明热处理过程对PVDFHFP 复合纳米纤维膜的双疏性有着显著的影响。该方法介绍了一种通过热致运动改善表面基团分布的方法,为精细化调控材料表面自由能提供了一种可行的方案。

Choi 等[68]首先通过氟化单体2,2,2-甲基丙烯酸三氟乙酯的乳液聚合制备聚三氟乙基甲基丙烯酸酯(PTFEMA),然后将合成的PTFEMA 溶解在溶剂中配制纺丝溶液,采用静电纺丝技术制备静电纺丝PTFEMA 纳米纤维膜。增大纺丝液中PTFEMA 的浓度,能够提高纳米纤维的直径及纤维之间的间隙,改变纤维膜的表面凹角曲率,从而影响表面双疏性能。研究结果表明,当PTFEMA 的浓度为26%时,纳米纤维膜的双疏性能最好,其水和油(正十六烷)的接触角分别达到153°和154.2°。

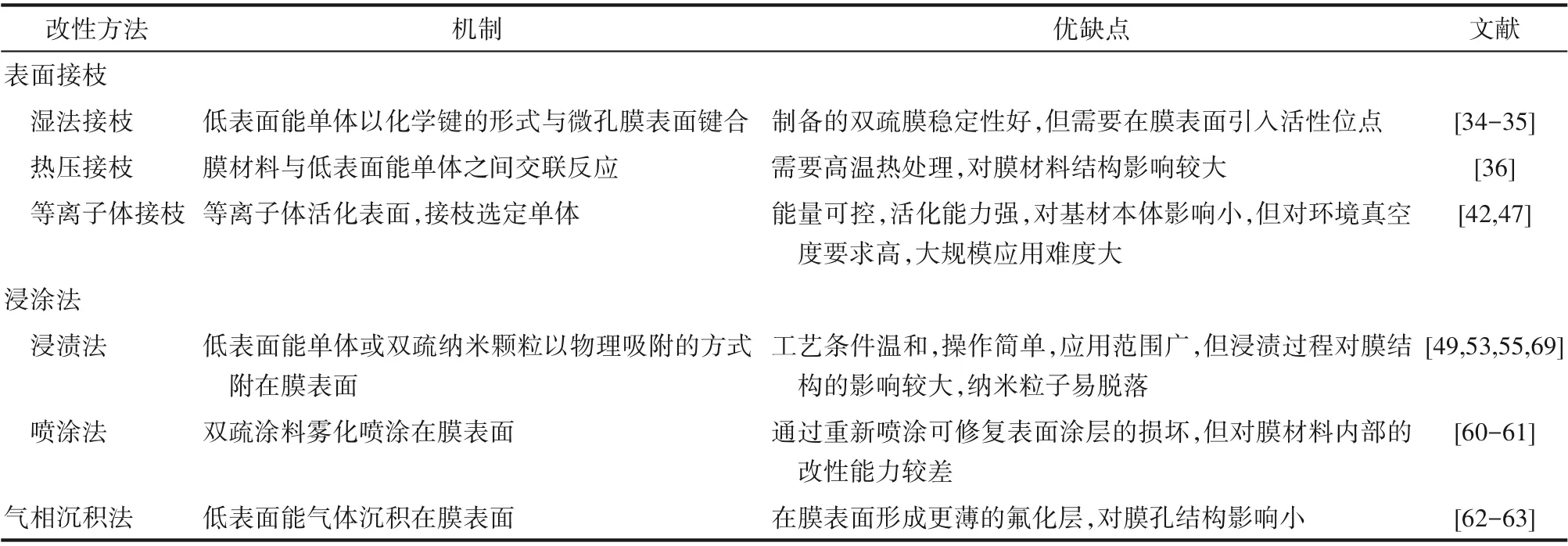

综合上述改性方法的特点,表1 从改性机制和优缺点等方面对比总结了不同的双疏膜改性方法。

2 双疏膜在空气净化中的应用及机理研究

双疏膜由于其表面疏水、疏油的特点,在空气净化中具有良好的抗污染、自清洁等优点。在面向含油气溶胶体系时,普通膜材料难以胜任,而双疏膜压降稳定。在高湿度高黏、含微生物等不同的空气净化体系,双疏膜相比于常规膜材料,在高效拦截颗粒物的同时,还可防止结露、微生物附着引起的滤饼沉积,大幅提高空气净化效率与膜材料的使用寿命,展现出良好的应用前景。

表1 不同双疏膜材料改性方法对比Table 1 Comparison of modification methods of different amphiphobic membrane

2.1 双疏膜在油性气溶胶净化中的应用

2.1.1 双疏膜在焚香气溶胶净化中的应用 焚香产生的烟气是最常见的油性气溶胶污染物体系之一。Feng 等[42]对比研究了普通PTFE 膜及双疏性PTFE 膜的焚香气溶胶过滤性能。其膜孔径为5 μm,控制气体流量在1 L/min,测试面积为7.07 cm2(φ = 3 cm)。结果如图10(a)所示,普通PTFE 膜的初始过滤压降约为0.5 kPa,随着过滤时间的延长,压降呈指数增加。然而双疏膜的初始压降相对较低,且随着时间的延长压降增加缓慢,体现了良好的抗污染性。双疏膜对焚香气溶胶截留率约为99.5%[图10(b)],出口浓度低于0.50 mg/m3。结果表明,相比于普通PTFE 膜,双疏PTFE 膜对焚香气溶胶的过滤阻力较低,随着过滤时间的延长,阻力变化不大。但是对于双疏膜长期稳定性、重复使用性能考察不足。

图10 普通PTFE膜及双疏性PTFE膜的过滤压降(a);双疏性PTFE膜的过滤性能(b)[42]Fig.10 The pressure drop curves of the original PTFE membrane and amphiphobic PTFE membrane(a).Filtration performance of amphiphobic PTFE membrane(b)[42]

2.1.2 双疏膜在油性气溶胶净化中的应用 扩大双疏膜材料的应用体系,研究双疏膜对组分单一的玉米油气溶胶的过滤性能变化。Xu 等[53]将制备好的PTFE 双疏膜应用于玉米油气溶胶净化研究。通过气溶胶发生器产生稳定的玉米油气溶胶源,控制过滤流量为6.67 L/min,过滤面积为7.07 cm2,进口浓度为1320 mg/m3。如图11(a)所示,经双疏PTFE膜及普通PTFE 膜过滤后的玉米油气溶胶浓度分别为6 mg/m3及21 mg/m3,双疏膜展现出了较好的玉米油气溶胶过滤效率,达到99.5%以上。从过滤阻力分析上看,普通PTFE 膜表面黏附的油滴使得过滤压降在6 min 内发生急剧增加到35 kPa[图11(b)]。然而双疏膜的过滤压降在长时间过滤情况下略有增加,最后稳定在8.25 kPa。随后通过去离子水超声清洗、干燥后继续研究其稳定性能。当双疏膜重复使用6 次后(6 h),其截留率略有降低,过滤压降出现小幅增涨,如图11(c)所示,可能是由于清洗过程中纳米粒子的脱落,导致膜表面双疏性降低。为了确保双疏膜材料在使用过程中维持稳定的表面双疏特性。Zhu 等[34]采用一步同轴静电纺丝法制备了包裹有纳米颗粒的PTFE 纳米纤维膜,经浸渍氟化处理使其具有双疏功能。控制玉米油气溶胶的进口浓度为200 mg/m3,过滤流量为0.46 L/min。结果表明,双疏型PTFE 纳米纤维膜对玉米油气溶胶的过滤效率为99.08%,并且其压降最后稳定在2.5 kPa左右。过滤后的双疏膜经清洗干燥后重复使用10次(10 h)依然能够维持较好的过滤性能。质量因子相比于前者的0.64 kPa-1提高至2.04 kPa-1。表明稳定的双疏性能直接影响其使用寿命。同时,静电纺丝纳米纤维膜的均匀孔结构确保了双疏型纳米纤维膜的稳定运行。

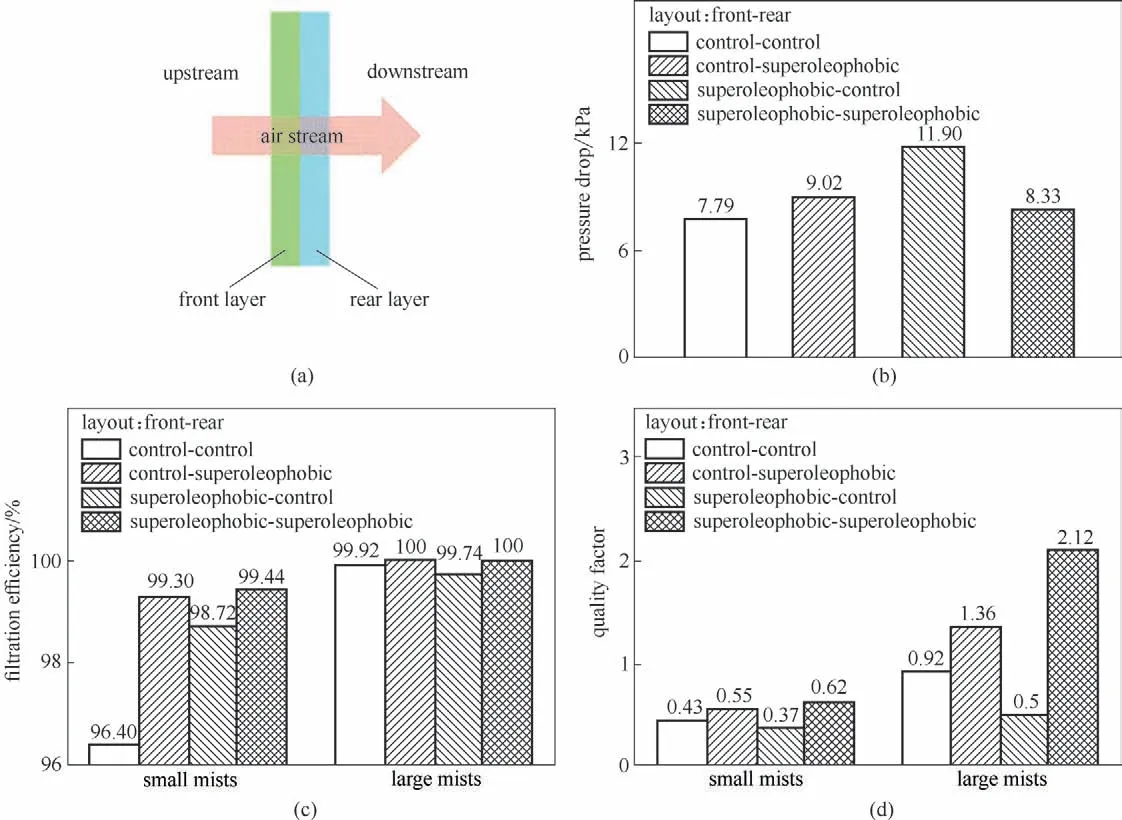

此外,为了研究不同膜结构对油性气溶胶过滤性能的影响。Wei 等[70]考察了不同润湿性膜结构对油性气溶胶的过滤性能,图12(a)为由超疏油膜及亲油膜组成的复合膜材料结构示意图。如图12(b)、(c)所示,当超疏油膜在前而亲油膜在后时,过滤膜对癸二酸二辛酯(DEHS)气溶胶小颗粒(0.01~0.8 μm)的 去 除 效 率 为98.72%,而 压 降 为11.90 kPa。当结构改变时其过滤性能发生改变,对DEHS 气溶胶小颗粒的去除效率提高到99.30%,而压降仅为9.02 kPa。通过质量因子综合评价不同润湿性结构膜材料的过滤性能,如图12(d)所示,亲油膜排布在过滤面时的过滤性能要高于其排布在膜材料后面。尽管不同润湿性膜结构影响着油性气溶胶过滤性能,但还应系统地考察不同过滤条件及不同过滤体系等,以形成对膜结构调控的规律性认识。

2.2 油性气溶胶与双疏膜的表界面作用机理

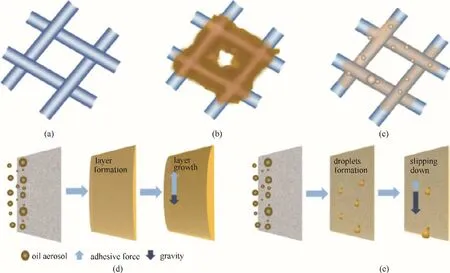

图13(a)~(c)是从最基本的过滤单元入手分析亲油性、疏油性纤维对油气溶胶的过滤机制。对于亲油纤维,油气溶胶颗粒随气流经过纤维,通过扩散、惯性、拦截等作用机制附着在亲油的纤维上。由于油滴与亲油性纤维表面之间具有很大的黏附力,这使得过滤的油滴会牢牢地黏附在纤维表面。随着过滤时间的延长,油滴越聚越多,最后在亲油膜表面形成一层油膜,在重力的作用下也很难滑落,导致堵塞其过滤通道,增加了过滤膜的气体阻力[图13(d)]。而对于双疏纤维,由于纤维表面的疏油特性,过滤的油滴在纤维表面呈油滴状[图13(c)]。随着时间的延长,膜表面集聚形成的小油滴不断变大,直到油滴自身的重力大于其与双疏膜表面之间的黏附力,油滴在重力的作用下逐渐从双疏膜表面滑落,使得双疏膜具有再生功能,如图13(e)所示。同时,较低的黏附力也有利于双疏膜的清洗,延长了其重复使用性能。

图11 双疏膜的油烟气截留性能(a);PTFE膜和PTFE双疏膜在含油烟气过滤过程的压降变化(b);双疏膜的循环过滤性能(c)[53]Fig.11 The oily fume filtration performance of the amphiphobic membrane(a).The pressure drop curves of PTFE membrane and PTFE amphiphobic membrane in the filtration process of oily fume(b).Reusability of the amphiphobic membrane(c)[53]

图12 双层过滤膜的排布(a);双层过滤膜布局对油雾过滤性能的影响:压降(b),过滤效率(c),质量因子(d)[70]Fig.12 Layout of the double-layered membrane(i.e.control and superoleophobic)(a).Effect of double layered membrane layouts on oil-mist filtration properties:pressure drop(b),filtration efficiency(c)and quality factor(d)[70]

双疏膜在对油性气溶胶过滤过程中,由于纤维表面的疏油特性,当小油滴以一定的速度到达纤维表面时,小的油滴就像弹球一样来回反弹[70]。在弹跳过程中,小油滴可能会相互碰撞或与后来到达的油滴碰撞变得越来越大,直到它们太大而无法弹跳为止,以液滴状离散分布在孔道中。但是较大的油滴也将占据一定的孔体积,增加了气体阻力[71-72]。在保持过滤流量一定的情况下,孔道中的间隙气流速度增加,给液滴带来较大的推动力,当推动力大于液滴与纤维表面之间的黏附力时,液滴沿着气体流动的方向移动[73]。同时,大油滴依靠自身的重力也会发生移动。在两者的协同作用下,油滴离开纤维膜。双疏膜又恢复其有效过滤面积,当排出的液体量等于新收集的液体量时,此时达到了动态过滤平衡。在保持进口浓度、流量等一定的情况下,这种动态平衡将会一直保持。因此,随着时间的推移,双疏膜依然能够维持很好的油性气溶胶过滤性能[74-76]。然而对于亲油纤维,油滴将会优先在纤维表面快速铺展开,并且在纤维的交叉处合并形成液膜,堵塞膜孔,从而降低过滤器的有效孔尺寸及有效过滤面积[77]。

3 总结及展望

图13 油性气溶胶在纤维及膜面的过滤机理分析:过滤前膜纤维结构(a);过滤后的亲油膜纤维结构(b);过滤后疏油膜纤维结构(c);原PTFE膜和双疏型PTFE膜的含油烟气过滤机制分析[(d),(e)]Fig.13 Analysis of the filtration mechanism of oil aerosol on nanofiber and membrane surface.Fibril’s structure before oil aerosol filtration(a);olephilic fibril’s structure after oil aerosol filtration(b);oleophobic fibril’s structure after oil aerosol filtration(c),the oil aerosol filtration mechanism of pristine PTFE membrane and amphiphobic PTFE membrane [(d),(e)]

双疏表面的构建经过多年的研究已经取得一些进展,但是对于空气净化膜材料,由于其对微孔结构、孔隙率、气体通量等参数具有较高要求,其双疏表面的构建仍然存在较大挑战。目前双疏型空气净化膜的制备方法主要包括表面接枝法、浸涂处理法、气相沉积法等。首先,从空气净化膜的应用特点看,采用化学接枝或者物理结合的方式改性制备双疏膜,应该考虑膜材料微孔结构的稳定性,避免单体的引入导致堵孔现象。根据纤维直径及孔径的大小,选择合适尺寸的改性纳米粒子,降低改性过程对微结构的影响。设计单体的引入方式,避免或减小液体表面张力对纤维的聚结作用。其次,双疏膜的气体净化机理还需要进一步研究。采用高敏感性微电力学天平测量油性气溶胶与不同浸润性膜材料间的界面作用力,通过原位在线观测系统观察油性气溶胶在膜孔道中的传递路径及附着状态,构建膜材料中优先传递微通道与膜孔尺寸、气体渗透性、表面浸润性等之间的关系,将是研究的重点。另外,双疏膜的工业化生产需要综合考虑膜材料的制备技术特点,比如,采用物理拉伸工艺制备的纳米纤维膜,需在膜材料定型后引入单体,一方面可以防止单体引入引起的膜材料微结构变化,另一方面可以避免影响后续热定型或热压处理。最后,将双疏膜从目前的工业应用领域,扩展到民用领域,如厨房烟气的净化等,也是重点发展的方向。