电加热技术在磨煤机中的探索与应用

杜亚州,张砷钇

(河南龙宇煤化工有限公司,河南 永城 476600)

在煤化企业中,气化装置的磨煤机一般采用MPF辊盘式磨煤机,辊式磨煤机运行一定时间后,应检查磨煤机辊皮磨损和轴承运行情况,并根据损坏情况进行维修更换。磨辊的工作环境恶劣,高粉尘、高温、低速的工况对轴承质量和轴承的安装工艺有着极大的考验,采取何种安装工艺和安装方式,能够保障轴承的良好性能和安装后的运行质量,是决定磨煤机是否能安、稳、长周期运行的关键。

1 磨辊式磨煤机

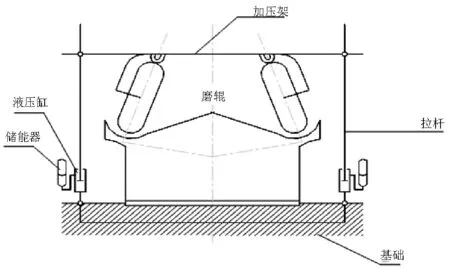

1.1 结构与原理

我厂使用由沈阳重型机械集团有限公司设计制造的MP2519辊式磨煤机。MPS型磨煤机是辊盘式、外力加载的磨煤机,该机配置3个自身转动的磨辊,磨辊为摆动式固定方式,使其在所有负荷及研磨的条件下能水平自动对准。磨辊是磨机的核心部件。该磨辊装置由辊架、辊轴、辊套、辊芯、轴承、油封等组成。磨辊位于磨盘和压架之间,倾斜15°由压架定位。辊套是由硬镍合金材料制成,成形均匀,使用过程中辊套是单侧磨损,磨损达一定深度后可翻身使用,以充分利用耐磨材料[1]。

图1 磨辊式磨煤机的结构简图

1.2 磨辊轴承

轴承是根据特殊要求设计的,有两种轴承,大轴承为圆柱滚子轴承,小轴承为双列径向调心滚子轴承,两种轴承分别承受磨辊的径向力和轴向力。由于磨辊的自重,碾磨压力、磨辊导向作用产生的反作用力均由磨辊轴承负担。我厂MP2519辊式磨煤机磨辊采用的轴承型号分别为NU2364M和23164CA/W33,均由瓦房店轴承股份有限公司制造,如下表1所示,该轴承体积较大,质量较重,分别为356kg和160kg,对轴承安装工艺要求极高,为了保证磨煤机装置的长期运行,必须保证轴承的安装质量无缺陷。

表1 所用轴承型号表

2 磨辊轴承的损坏原因

影响磨辊轴承寿命的因素通常主要有以下几个方面:轴承质量问题、轴承的安装过程、磨机的运行情况等等[2]。轴承质量问题主要由轴承制造商考虑,对于使用者来说,应该了解轴承的工况及载荷状态,在选用轴承时提供相关参数及工况即可,磨机的运行情况主要根据自身生产条件和工况来定,工况较好时,轴承磨损较小,本文对此不做具体分析,主要针对轴承的安装进行讨论。

轴承的安装通常由厂内技术人员带领机修工进行负责安装,检修工人的检修水平与轴承的安装质量紧紧相连,最为主观。磨辊轴承多次过早失效或损坏与装配不当有关,因此必须严格按照说明书要求选择合适的安装工艺,并根据安装工艺选择合适的安装方法,从而保证轴承总成的可靠性[3]。如果安装太松或太紧,会造成磨辊轴承过早损坏。当轴承安装质量高时,轴承可进行长期使用,当安装质量较差时,多次出现返工现象,费工费时,所以轴承的安装质量是影响轴承寿命的关键。

3 轴承的装配工艺

对于轴承的安装,通常的轴承装配工艺可分为压入装配法、、低温装配法和加热装配法几种方法。其中,压入组装方法需要特殊的压力机械和相应的轮胎,这限制了其使用范围。低温和加热装配都是利用热胀冷缩的原理,但实际操作中低温装配法需要使用大量的液氮等低温液体,使用困难效果较差,相比之下加热装配法更易实现,所以加热装配法使用最为广泛。在选择热装配时,必须按照工序一步一步地进行。否则,由于选用的装配技术不当,可能会造成安装困难、安装失败,甚至损坏已装配的零部件,通常的加热方法包括:

(1) 介质加热法。即,通过水、蒸汽、油等介质,将工件浸入介质中进行加热。该方法不需要专用设备,易于操作,并且工件被均匀加热,工件材料的金相结构不会改变,多用于过盈量较小、配合要求严格的轴承类工件。

(2) 火焰加热法。即,火焰用于加热。在实际操作中,使用乙炔火焰进行加热,加热温度可以高于350℃,这是组装较小工件的常用方法。对于大型工件,可采用多套切割炬同时加热。缺点是温度不易掌握,不易均匀[4]。

(3) 燃料燃烧加热法。柴或煤,油,焦炭等用作燃烧炉中或直接加热或加热工件的燃料。加热温度可以达到350℃或更高。通常,可以加热不太重要的工件或没有其他加热条件时[5]。

根据磨煤机的设备安装工艺要求,磨辊轴承安装时应避免锤击,且必须需要采取热装配工艺,即安装时必须要对辊皮、轴承座和轴承进行加热安装。在装置现场装配时,结合现场的实际情况,只能采用传统的加热,采用液化气或甲醇直接火焰加热。因为轴承,轴承座的尺寸较大,加热时间过长,必须多个加热点同时进行加热,且耗费人力较多,通常加热时间为8 h,需不断地向现场装置运输液化气或者甲醇等,还需人员不断进行替换。因辊皮壁厚以及轴承、轴承座尺寸大等因素常常会导致受热面积不均匀,温度差别较大,造成轴承,轴承座等出现不同的热应力,进而造成轴承使用寿命短,多次出现安装完后发现辊皮开裂等不良现象,只能进行反工,重新进行安装,既损坏了轴承和辊皮,又延误了工期,且造成了财力人力巨大的浪费,影响装置的计划检修。

图2 损坏的辊皮

4 热处理机加热轴承法

针对轴承安装加热不均匀、温升不可控的问题,避免再次频繁出现安装完成后辊皮开裂,重复返工的现象,我厂经过不断的尝试和摸索,发现我公司现有应用于管道焊后热处理的电加热设备,经过对电加热设备的原理进行分析和研究,提出磨辊轴承新型电加热装配方式,并进行尝试和试验。

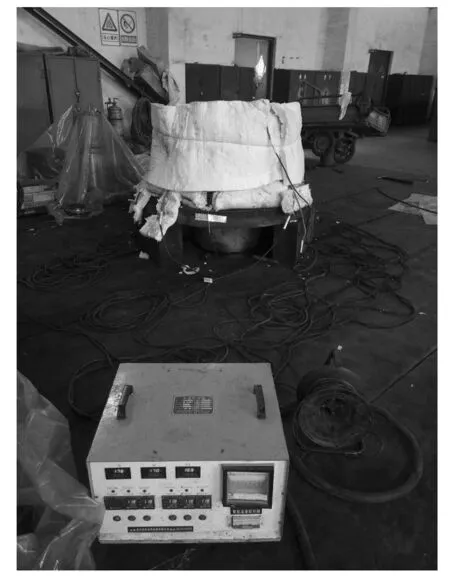

最终决定采用我公司现有的管道焊后热处理设备--智能温控器热处理器,型号:ZWK-60KW,此电加热热处理设备配套有温控仪、绳式陶瓷加热片、6路热电偶温度检测控制回路,具有程序稳定功能和自适应控制功能,即可按工艺温度曲线设定并运行,温度自动记录。

首先对焊后热处理机进行单独供电,保证电路的畅通,避免过流跳闸等现象,保证轴承加热的持续性,使用陶瓷式加热片将磨辊轴承进行内外包裹,分段缠绕,将陶瓷式加热片均匀分布至轴承全身,后在轴承内外进行包裹保温棉,对加热时的轴承进行保温。根据轴承的材质和热装配要求等,设定热处理机的加热速率和加热温度,如下图3所示,对轴承进行恒速率均匀加热,达到加热温度后进行安装。

图3 热处理机加热的轴承

安装通过这种热处理方法加热的轴承后,发现轴承质量良好且没有损坏,遂利用此方法,对轴承座进行加热,进行安装轴承和辊皮。此方法可对轴承、轴承座、辊皮实现全包裹加热,准确控制升温、降温时间及恒温温度,且安装过程简便,加热均匀,使用质量可靠,实现了大型设备的轴承安装方法。

图4 清洗后的轴承

图5 安装好的磨辊

5 结束语

(1)磨辊轴承的损坏通常都是由于轴承在热装配中加热不均匀造成的,安装质量存在缺陷,导致不断地出现辊皮损坏,开裂等的返工现象,因轴承尺寸大,受热不均匀,存在加热后的热应力和变形等。

(2)在轴承的热装配中,不仅仅可采用传统的加热方式,更要采取新型的轴承加热方式,尤其是在大型设备中,可采用电加热热处理机等来实现大型设备的轴承的热装配工艺。

(3)在磨辊的轴承、辊皮安装过程中,使用电加热热处理机进行电加热,可以实现恒温恒速率的加热,避免人工加热出现的加热温度不均匀或温度升降不可控,造成安装后辊皮开裂,轴承使用寿命缩短等现象。

(4)我公司现有五台磨煤机,每台三套磨辊,按以往检维修周期估算,使用电加热技术进行热装配,每年约减少数十次轴承更换的次数,可节省检维修费用50万元,保证装置的长周期运行,避免装置的停车机会。

(5)采用此方法,可解决大型的机械设备在维修、装配过程中经常遇到孔、轴类零件过盈配合问题,同时可以准确控制升温、降温时间及恒温温度,控制零件的加热过程,防止被加热零件过热,实现电加热方式,弥补了传统加热的弊端。