预变形对AHSS及UHSS高强钢边缘开裂的影响研究

鲍 立,郑德兵,余欢庆

(泛亚汽车技术中心有限公司,上海 201201)

0 引言

21世纪,汽车设计和制造过程需关注能源枯竭和逐日恶化的环境危机,同时还需提升汽车安全性和驾驶体验[1],这使汽车车身设计的重心放在车身轻量化和提升汽车防撞性能上[2]。

先进高强钢(advanced high strength steel,AHSS)和 超 高 强 钢(ultra-high strength steel,UHSS)是近年汽车企业广泛应用的轻量化钢材,经过热加工处理,这类钢材的相变得到强化,达到了超高强度(500~1 600 MPa),加工硬化指数更高,兼具了较高的疲劳强度和碰撞吸收性能以及良好的塑形性能,可以同时满足汽车减轻质量和提高安全性的要求[3-6]。在抗碰撞性能、成形加工和成本方面,相比其他材料具有明显优势[7]。

1 边缘开裂研究现状

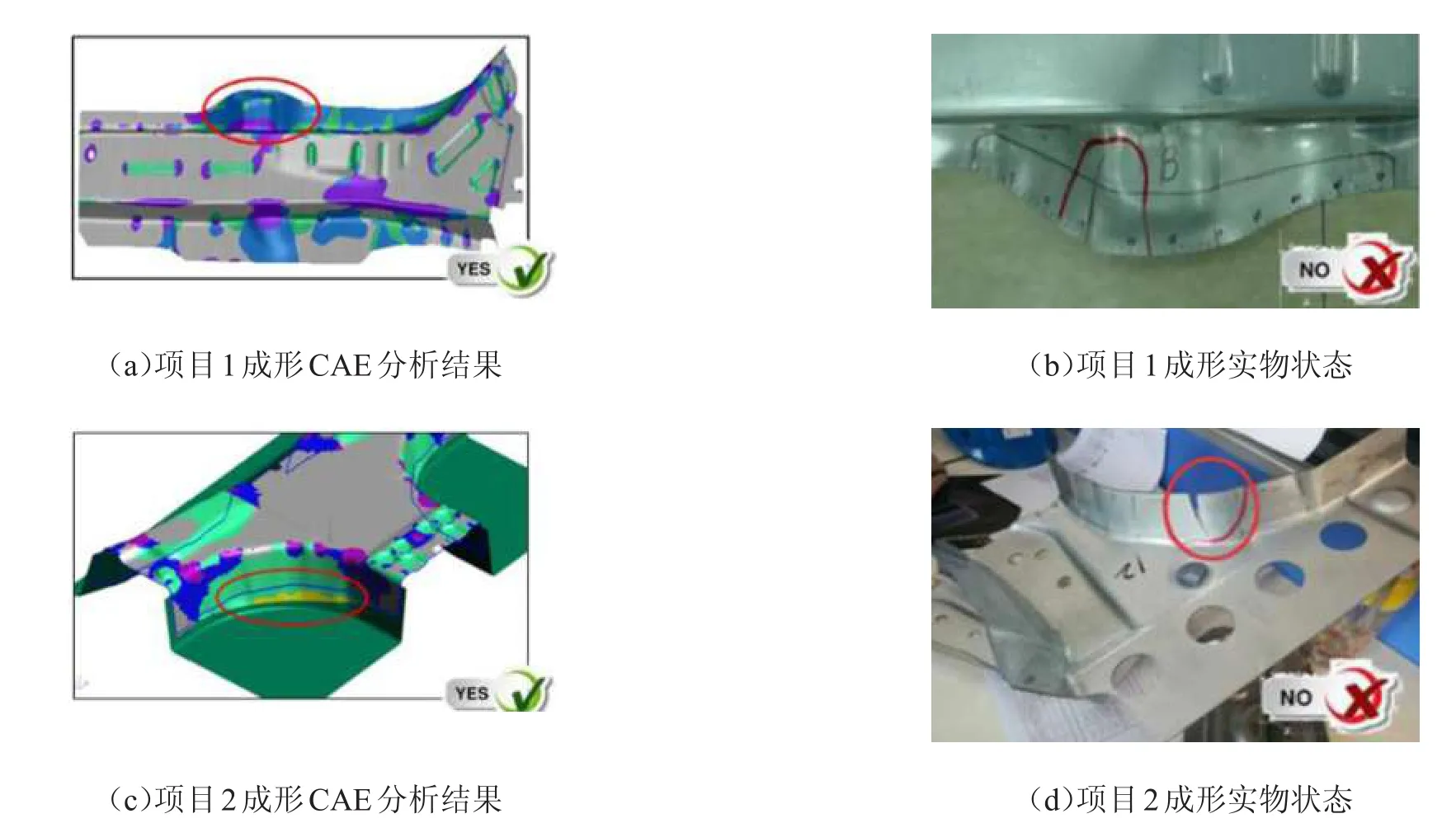

目前行业内通常结合型面减薄率和FLD曲线评判前期CAE冲压成形仿真分析结果,经常出现AHSS及UHSS高强钢零件仿真过程和结果均合格,但量产制造阶段却产生边缘开裂的问题,如图1所示,导致后期需要调整工艺、返修模具,甚至重新制造模具,造成了人力、物力、财力资源的损耗。

分析其原因,AHSS和UHSS高强钢与传统低碳钢和高强钢的微观组织不同,由于更高的强度和不同的金相组织,其边缘开裂和剪切断裂极限值低于传统钢板[8],导致AHSS和UHSS高强钢零件边缘成形时产生开裂,而未达到成形极限。

AHSS和UHSS高强钢零件拉深后发生了加工硬化,塑性性能下降,而且后序修边工序剪切废料时将不可避免地产生毛刺,造成板料边缘产生应力集中。而现有CAE成形分析无法模拟实际零件成形后的边缘加工硬化和切边毛刺状态,无法通过型面减薄率和FLD曲线预测边缘开裂状态。

现采用预变形拉伸和扩孔试验来研究钢板边缘拉伸性能,预变形拉伸是模拟量产零件拉伸后的板料状态,扩孔试验是测量扩孔率来评估扩孔性能。模拟量产零件翻孔边缘及冲压性能,板料扩孔率越大,材料边缘的拉伸性能越好,抵抗开裂的能力也越强[9,10]。

AutoForm分析软件以最大边缘应变判断高强钢的边缘开裂状态,因此需要通过实际的材料试验,充分考虑预拉伸及毛刺状态,测定材料的边缘最大应变值,建立AHSS和UHSS最大边缘应变数据库,实现前期精准模拟高强钢边缘开裂。最大边缘应变与扩孔率的关系如式(1)所示。

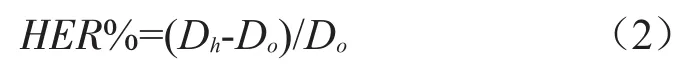

其中,MaxEdgeStrain为最大边缘应变;HER%为扩孔率。

2 扩孔试验

2.1 扩孔试验原材料及料片准备方案

试验共选择3种材料,分别为冷轧高强钢DP600、DP800(AHSS)和 DP1000(UHSS),每种材料选择 6种料厚,分别为 0.8、1.0、1.2、1.4、1.5、1.6 mm,共18种组合。拉伸试验机夹头对拉伸材料尺寸的基本要求为:板料长度方向尺寸≥300 mm,同时由于各轧制钢板初始尺寸的限制,考虑最优化排样,最终确定的拉伸试样尺寸为400 mm×40 mm。为了研究不同孔径对边缘开裂的影响,每张料片冲制ϕ6 mm和ϕ10 mm的圆孔,如图2所示。确定初始的预变形量分别为3%、6%和9%,将切割完成的料片,在拉伸试验机上进行拉伸。

2.2 扩孔试验料片预拉伸方案

材料拉伸会产生加工硬化,导致塑性降低,拉伸后的材料边缘在成形过程中未达到FLD成形极限就已经开裂。因此,在扩孔试验前先对料片进行预拉伸变形,产生加工硬化,模拟实际量产零件拉伸后的板料状态如图3所示。

图1 CAE分析与实物制件状态差异

图2 料片尺寸及实物

图3 DP590/1.6 mm料片9%预拉伸

2.3 扩孔试验设备及方案

对完成冲孔的试验料片进行扩孔,扩孔试验按照ISO-TS16630试验标准,针对ϕ6 mm和ϕ10 mm的圆孔,采用圆锥形凸模扩孔,凸模锥角为60°,如图4所示。试验时将试验料片圆孔的毛刺朝向凹模孔,使冲孔方向和扩孔方向一致。对试样施加足够压边力,保证试验过程中试验料片在夹紧区域不发生板料流动。若夹紧区域发生板料流动,则试验无效,重新进行扩孔试验。

施加压力使扩孔凸模垂直插入试样的孔中,为了能在第一道贯穿料厚方向的裂纹出现时及时终止扩孔试验,扩孔凸模的行进速率应小于1 mm/s。当第一道贯穿料厚方向的裂纹出现时,立即降低扩孔凸模的行进速率。当出现穿透试样厚度的裂纹时,立即停止扩孔凸模的运动,打开模具取出试样,如图5所示。

为了保证数据准确性,针对每种预变形量的试验料片,采取5组重复试验,选择3个角度差别较大的方向测量开裂后的圆孔直径,所得的结果取平均值并记录,代入公式(2),计算最终的扩孔率。

图4 扩孔试验

图5 扩孔试样

3 数据分析

统计所有有效扩孔试验数据,将记录完成的扩孔数据进行分析(见图6),得出如下结论。

(1)随料厚增加,材料扩孔率增大,板料边缘拉伸性能越好,DP600扩孔率随料厚增加趋势最大,DP800次之,DP1000最缓。扩孔率随料厚增加的趋势随材料强度等级增加而变缓。板料料厚增加,边缘开裂趋势降低,板料强度等级提升,边缘开裂风险增加。

(2)相同强度的材料,经过预变形处理后,相比无预拉伸试样,预变形量越大,扩孔率越低,即材料边缘受预变形影响后拉伸性能下降;对于DP600,3%~9%的预变形量可使扩孔率下降3%~5%;对于DP800,3%~9%的预变形量可使扩孔率下降5%~8%;对于DP1000,3%~9%的预变形量可使扩孔率下降6%~12%。

(3)同样的预变形量,材料强度等级越强,扩孔率越低,边缘拉伸性能越差,DP800相对DP600扩孔率下降约30%,DP1000相对DP600扩孔率下降约60%,DP1000相对DP800扩孔率下降约40%。

图6 扩孔数据分析

(4)3%、6%、9%的预变形之间差异较小,即相同强度、厚度的材料,不同的预变形量,扩孔率差异较小,即经过预变形量后,相同厚度材料的扩孔率变化趋于稳定,边缘拉伸性能趋于一致。

4 结束语

传统型面减薄率和FLD曲线标准不适用于判断AHSS和UHSS高强钢边缘开裂的情况,而通过不同预变形料片的扩孔试验研究,测得常用AHSS和UHSS高强钢不同料厚的扩孔率,总结了不同料厚、不同材料边缘拉伸性能的变化趋势。边缘拉伸性能随料厚增加而变大,随预变形量增加而降低,而不同预变形量的边缘拉伸性能差异较小,为后续AHSS和UHSS边缘开裂的进一步研究奠定了基础。同时,可以根据试验获得扩孔率数据在Auto-Form软件建立最大边缘应变数据库,通过前期CAE成形分析预测AHSS和UHSS高强钢零件边缘开裂状态。