后视镜一体式外壳注射模设计

杨 亘,朱慕洁,畅国帏,柯美元

(顺德职业技术学院 智能制造学院,广东 佛山 528333)

0 引言

汽车后视镜分为外后视镜和内后视镜,不同车型的外后视镜有着不同的造型和结构,其中外壳是后视镜的重要外观零件。为满足汽车产品功能、外观及经济要求,后视镜结构趋向美观、精致、一体化的方向发展[1]。一体式外壳由于减少了后视镜装配零件,所需模具数量减少,降低了生产成本,从而成为后视镜结构设计的首选。目前,国内对分体式外壳研究较多[2-4],而针对一体式外壳设计研究较少,现介绍某汽车后视镜一体式外壳的注射模设计。

1 塑件结构及工艺分析

右后视镜外壳如图1所示,左后视镜外壳结构与之对称,外形尺寸为246.8 mm×121.6 mm×141.4 mm,平均壁厚为4.6 mm,材料为PA66+30%GF(玻璃纤维),收缩率为0.5%,材料流动性较差,塑件结构特点如下。

(1)塑件内凹部分侧壁厚度最厚为19.5 mm,外观面不允许有斑点、浇口痕迹,需要合理选择浇口位置。

(2)塑件外形复杂,沿镜面安装部分有一处1/2圈凹槽、一处1/4圈凸棱、一处与支架连接结构,需要进行外抽芯成型。

(3)塑件内部右侧有较大的内凹,需要进行内抽芯成型,而内部加强筋较多且较深,需要考虑排气问题。

该模具设计的难点在于:塑件右侧内凹处里宽外窄,内表面是斜向下的弧形面。一体式外壳的内部集成了电机安装座结构,且沿抽芯方向,影响内抽芯机构的布置及限制其移动距离,成型和脱模困难。

图1 右后视镜外壳

2 模具设计要点

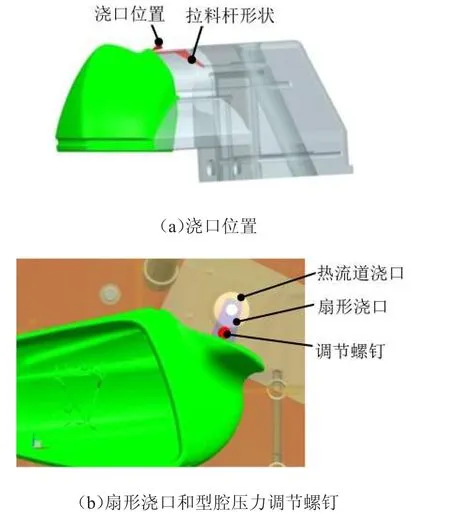

2.1 浇注系统设计

材料中含有玻璃纤维,流动性较差,采用普通流道易导致塑料熔体填充不满或成型压力过高。采用两点式热流道浇注系统可减少材料损失,缩短成型周期,同时可提高塑件的成型质量[5,6]。为简化模具结构,缩短成型周期,采用了两板模结构。结合模流分析,将扇形浇口设置在壁厚最厚的后视镜与支架连接部位,浇口设在非外观面,可保证塑件表面的美观度。浇口处于滑块位置上,在滑块上进料,为保证浇口凝料留在动模侧以便于取出,在滑块上加工类似潜伏式浇口的拉料杆形状[7],如图2(a)所示。开模时,滑块向外运动,实现自动分离浇口凝料,提高了生产效率。在上模对应扇形浇口处安装了M6 mm调节螺钉,如图2(b)所示,通过调节螺钉旋入深度,可改变浇口的横截面积大小,从而调节两型腔流量平衡。在靠近浇口的一侧斜推杆上还设置了气针,采用气辅成型,有利于增强塑料熔体的流动,保证塑件成型质量[8]。

2.2 成型与抽芯机构设计

主分型面选择图1所示位置,便于模具零件加工。该塑件既需外抽芯又需内抽芯,采用了滑块和斜推杆抽芯结构。其中,内抽芯机构是设计难点。

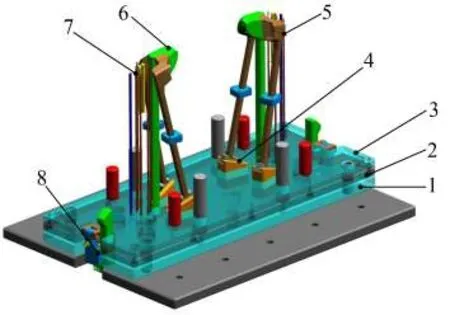

2.2.1 外抽芯机构设计

沿镜面安装部分的凹槽、凸棱及与支架连接的内凹需要外抽芯,设计了四面滑块机构,采用滑块+斜导柱机构和滑块+T形块机构进行抽芯,如图3所示[9-11]。

图2 模具浇注系统

图3 外抽芯机构

2.2.2 内抽芯机构设计

根据塑件结构分析,内抽芯部分若由1个斜推杆成型,则斜推杆体积较大,开模时会与塑件顶面和侧面干涉,如图4(a)、(b)所示,同时电机安装座结构在斜推杆内抽芯方向,也可能会与抽芯运动干涉。

针对上述干涉情况,将整体斜推杆拆分为1个推杆和2个斜推杆成型,如图4(c)所示。斜推杆1、2与推杆通过斜面接触,斜面角度参考侧面与水平方向夹角进行设计,分别为13°和8°。

图4 内抽芯机构

开模时,斜推杆沿推杆的两斜面向左下(上)方移动,避免与侧面干涉。整体斜推杆进行分割后,开模时推杆并不进行侧向抽芯,避免与安装座结构产生干涉,同时缩短了抽芯距离。此外,对可能与斜推杆和安装座结构干涉部分进行避空,保证足够的抽芯距离。将斜推杆的底座设计成倾斜的导滑槽,开模时斜推杆斜向下滑动,与塑件背部内表面分离,避免开模时与塑件顶面干涉,保证塑件的内表面成型质量。为避免斜推杆运动时受反向扭转力矩的作用而发生卡死现象,斜推杆角度不能太大,6°~8°最佳,一般不能超过10°,现取7°。导滑槽和水平面的夹角应大于参考塑件顶面对水平面的夹角(17.5°),取20°。

2.3 推出机构设计

后视镜外壳顶面具有斜向下的弧形内表面,顶出时斜推杆和推出机构同时推出,塑件会包紧斜推杆的成型部分,不能顺利脱模,如果强行脱模会损坏塑件的内表面,因此设计了二次推出机构,其中电机安装座螺钉柱处采用推管推出。螺钉柱处有加强筋,深度为23 mm,容易产生困气,需拆分镶件,采用透气钢进行排气。

二次推出机构由斜推杆、推杆、推管、推板、推杆固定板、二次推出限位机构、限位柱等组成。其中,推杆6和推管7固定在推杆固定板3上,斜推杆5和斜推杆座4固定在推板1上,如图5所示。

图5 推出机构

开模时,注塑机顶杆推动推板2,带动推杆固定板3向上运动,推杆固定板通过限位机构带动推板1和斜推杆5进行一次推出,行程为95 mm,在此过程中,斜推杆实现内抽芯。待塑件脱离型芯一定距离后,控制拉钩打开,推板1及其上的斜推杆不再移动,推板2与推杆固定板3继续向上运动,由推管和推杆进行二次推出,使塑件完全脱离斜推杆的成型部位,这样不会损坏成型塑件的内表面,保证成型质量,二次推出的行程为30 mm。

3 模具结构

该塑件属于批量生产,根据客户要求,模具采用1模2腔结构,一次注射成型左、右后视镜外壳。在龙记CI65100A220B160C330模架的基础上,增加了1块热流道板和1块推板。浇注系统采用热流道加扇形浇口,型芯采用镶拼方式,冷却系统为管道水冷式,推出系统采用斜推杆与推杆的二次推出机构,排气系统采用分型面和透气钢排气。后视镜一体式外壳的注射模结构如图6所示。

图6 后视镜外壳注射模结构

4 结束语

该后视镜外壳注射模设计的主要特点如下。

(1)综合了侧浇口和潜伏式浇口的优点,在滑块上进行进浇能实现浇口凝料自动分离,生产效率高,选择螺钉调节流量,方便调整两型腔的均衡填充。

(2)根据不同的脱模要求,设计了不同类型的内、外抽芯机构,采用斜推杆分块的形式实现了复杂结构的脱模。

(3)利用二次推出设计保证了塑件的外观质量,能实现塑件的自动化生产。

该塑件已经批量生产,实物如图7所示。实践证明,该模具结构紧凑、工作过程稳定,塑件各项指标均达到了客户要求,可为同类塑件的模具设计提供参考。

图7 左、右后视镜一体式外壳