振动机连接器压铸模设计

刘春梅,封 旭,蒋爱荣

(1.柳州职业技术学院,广西 柳州 545006;2.柳州城市职业学院,广西 柳州 545036;3.百色职业学院,广西 百色 533000)

0 引言

压力铸造是在高压作用下使液态或半液态金属以较高的速度充填型腔,并在压力作用下成型和凝固而获得铸件的方法[1-3]。压铸工艺是将压铸机、压铸模和压铸合金三大要素有机组合而加以综合运用的过程[4,5]。成型过程中压力、速度、温度和时间等条件相互制约又相互联系,必须保证平衡才能得到合格的铸件[6-8]。ADC12是一种压铸铝合金,常用于生产气缸盖罩盖、传感器支架、端盖、缸体类零件[9-12]。振动机连接器为板类零件,是非载荷承载件,结构强度要求不高,因此可以采用压铸成型方式进行批量生产。现针对该零件的压铸成型,设计了1副带双斜导柱侧抽芯机构的两板式压铸模,为同类铸件的模具设计提供参考。

1 振动机连接器

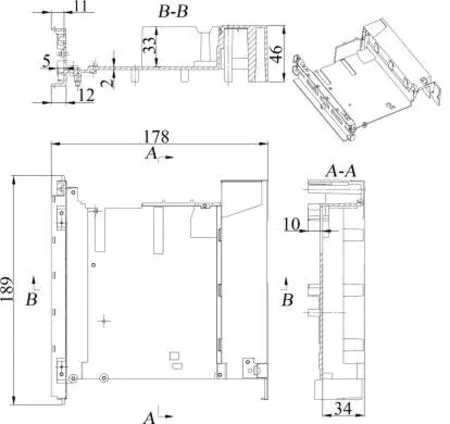

振动机连接器外形如图1所示,类似于薄壁板件,为“弓”字形。从模具设计角度分析,铸件由F1、F2虚拟面分为3个区域:K1侧向区域、K2平板区域、K3包壳区域。3个区域都存在较多孔、卡扣、螺钉柱等特征,从A、B向视图可以看出,K1区域脱模方向与K2、K3区域不一致,相互垂直,K3区域与K2区域的脱模方向一致。

图1 振动机连接器

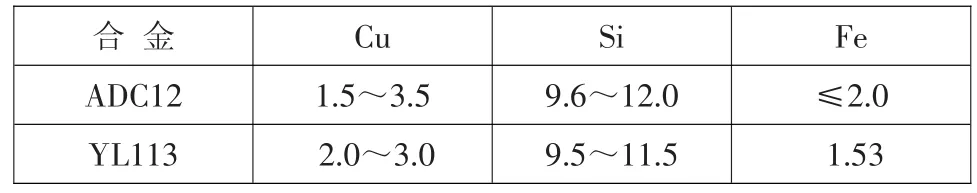

成型材料采用ADC12合金,相当于国产合金YL113。ADC12合金与YL113合金成分如表1所示。

表1 ADC12合金和YL113合金的成分 质量分数

压铸成型时,压铸件壁厚较厚会使力学性能降低,薄壁压铸件致密性好,提高了其强度和耐压性[13,14],而压铸件壁厚太薄会造成铝合金熔体充填不足,使铝合金熔体熔接不好,给压铸工艺带来困难,应尽量保持壁厚截面的厚薄均匀一致[5-9]。

2 成型分析

2.1 难点分析

铸件结构尺寸如图2所示,其外形尺寸为189 mm×178 mm×46 mm,依据其量产要求,使用1模1腔模具结构进行压铸成型。其成型难点在于:①铸件体积较大,且K1、K2、K3区域的结构特征各不相同,料流阻力大;②铸件壁厚较薄,熔体流动困难;③K1区域脱模要使用整体式侧抽芯,需设置大抽芯的滑块机构;④孔、螺钉柱特征多,影响铸件整体从型腔内脱出。

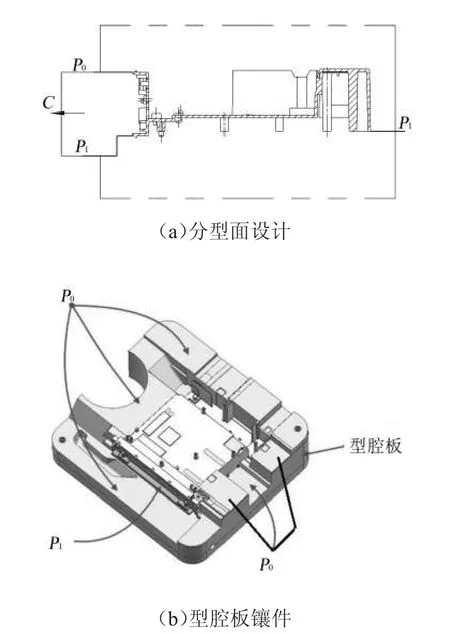

2.2 成型方案分析

(1)分型设置如图3(a)所示,使用2个分型面进行分型,P0为主分型面,P1为副分型面。主分型面P0的开模方向按K2、K3区域的脱模方向设置,K1区域侧面按C向抽芯脱模,因而设置了P1副分型面,型腔板镶件如图3(b)所示。

图2 铸件结构

图3 分型设置

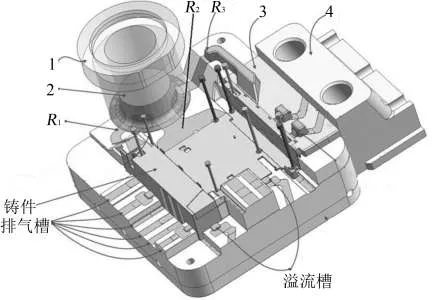

(2)浇注系统设计如图4所示,浇注系统中设置R1、R2、R3流道分别对K3、K2、K1区域进行浇注。针对排气槽进行溢料和排气,K1区域则设置了2个溢流槽和2条排气槽。考虑R3流道充填K1区域的复杂性,R3流道的末端采用加厚式流道,以保证该区域充填的可靠性。

图4 浇注系统设计

(3)导流块2后的流道设计中,R2主流道的长度为35 mm,且单边做6º的脱模角度。R1、R2流道的横流道末端为拐弯式流道,且设计2个台阶以上,防止冷料通过横流道进入型腔,导致铸件表面产生冷隔纹。R1、R2、R3流道对面凸出的型腔板镶件做了避开设计。3条流道对面的溢流槽加工废料穴,然后再依据试模情况设置排气槽和溢流槽。溢流槽开设在比较平整的分型面上,截面形状为半圆形,平行排列的溢流槽进料口与排气槽都要隔开,间隔距离为5 mm以上,排气槽转折处设置为圆弧过渡,以便于机床加工。浇口前的流道尾端,进浇尺寸分三级设置,以保证脱模后流道废料与铸件方便分离。

(4)导流块2要使用冷却水冷却,以防止产生裂纹。型芯镶件3的冷却管道直径为ϕ10 mm,离铸件最低面的高度为25 mm,且型芯镶件3的冷却水管道从模架上接出,因此成型镶件与模板之间使用耐高温耐高压的防水圈。

3 模具设计

3.1 模具结构

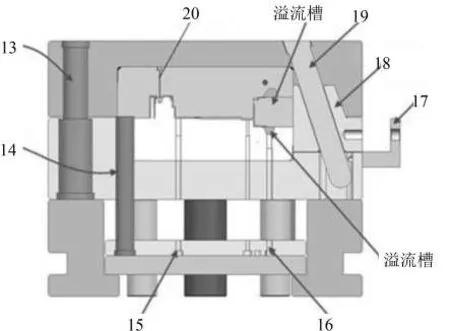

模具结构如图5所示,其型腔板镶件12、型芯镶件11通过螺钉分别固定于定模板3、动模板4上,压室1由冷却环冷却。模架由定模板3、动模板4、垫块5构成,外表面要求光亮平整,动、定模框加工2个孔,设在没有其他镶件的位置,防止型芯镶件11和型腔板镶件12掉出。镶件在模板槽内的安装间隙为0.1~0.15 mm,排气槽出气侧设置挡板防止铝液贱出。设置5个支撑柱防止模板变形,其中导流块2的正下方需要设置承载力较大的支撑柱6。

其余的支撑柱10设在型芯镶件下方,且不能与其他零件干涉。推板9采用2根导柱导向,且导柱具有限位功能。垫块底板要加工贯穿,便于散热。模具4个角都要设置撬模角,防止安装时碰撞导柱,撬模槽深度为8~10 mm。压室1内孔表面要求圆磨后碳氮共渗,并沿出模方向抛光。冷却环采用热压方式进行安装,模架模板须经过调质处理。为了方便更换型腔内的镶件,在模具零件表面设置几个大孔,然后用无头螺钉进行紧固。模板上的吊装孔为M30 mm,孔深45 mm,顶部至少2个。推杆固定板8上外置弹簧要安装弹簧保护套防止弹簧变形。

图5 模具结构

3.2 成型零件

型芯镶件11、型腔板镶件12、镶件20(见图6)都采用合金钢8407制造,加工后热处理前应进行去应力处理,淬火硬度为46~48 HRC。型芯镶件11、型腔板镶件12与对应模板的配合公差要小于模框0.05~0.08 mm,以方便吊环吊装。成型零件安装如图6所示。推杆7、15、16与型芯镶件11的配合公差为0.025~0.05 mm。型芯镶件11与型腔板镶件12表面多余的孔全部堵死,成型零件边角都须倒角C1 mm以上。

3.3 滑块机构

针对K1面的脱模要求,设计的双斜导柱滑块机构如图6所示,由件17~件20组成。滑块机构中,使用2根同型号的斜导柱19驱动滑块18运动,滑块18设有吊装螺钉孔,方便移动和装配,滑块底部加工润滑槽以便滑动,同时将滑块底部的耐磨块做成2块,且高于底部模架面,方便处理生产过程中的废渣。滑动机构导滑灵活,运动平稳,配合间隙为0.08~0.12 mm。合模后滑块18与定模板3被锁紧块压紧,接触面积不小于2/3且具有一定预应力。

图6 成型零件安装

4 结束语

设计了1副两板式压铸模用于振动机连接器的压铸成型,模具设置了3条流道对型腔进行分区浇注,对于铸件侧面的成型与脱模,设计了双斜导柱机构滑块,滑块采用分体式结构,便于加工和装配,铸件脱模采用推杆推出。浇口系统设计合理,铸件成型质量良好,可为同类铸件的压铸生产提供借鉴。