某车型保险杠注射模设计

谷达远,尹红灵

(1.长安福特汽车有限公司,重庆 401329;2.上海交通大学 材料科学与工程学院,上海 200030)

0 引言

保险杠是汽车重要零部件之一,是装饰轿车外形部件,不仅具有装饰功能,而且还具有吸收和缓和外界冲击力、保护前后车体及行人安全的功能。以前汽车前后保险杠采用钢板冲压成槽钢,与车架纵梁焊接或铆接在一起,与车身存在较大的间隙,外观不美观。随着汽车工业的发展和工程塑料在汽车工业的应用,汽车保险杠作为重要的安全装置也进行了革新。目前汽车前后保险杠除了保持原有的保护功能外,还要追求与车体整体造型的和谐统一以及轻量化。

随着塑料保险杠的应用,国内科技人员在保险杠模具设计方面进行了不少研究。袁莹莹[1]运用MoldFlow软件对保险杠充模过程进行了分析,研究了影响保险杠翘曲变形的因素;余玲等[2]基于Mold-Flow软件对汽车保险杠模具浇注系统进行了优化设计;李仕成等[3]运用CAD软件Creo设计汽车后保险杠注射模,并采用该软件的simulate模块对热流道系统进行了传热分析,研究热流道系统中热喷嘴功率和加热棒的数量、布置方式、加热功率对热流道系统温度场的影响;冯志新[4]研究了汽车保险杠注射工艺参数的优化方法,并以注射成型过程中熔体温度、模具温度、保压时间3个因素为试验因子,以最大锁模力和成型后的最大翘曲变形量为目标进行了试验设计,最终得到了多目标优化的方法和参数优化方案;胡学川[5]通过模流分析软件Mold-Flow对某汽车前保险杠的注射成型过程进行仿真,确定了浇口数量和位置,实现浇注系统的平衡与优化。这些研究都侧重于模流分析在优化工艺参数和浇口位置及数量方面的运用,而要获得合格的保险杠,制品设计、模具设计、注射工艺等各阶段都很重要,尤其模具设计阶段起着决定性作用。

现综合运用CAD/CAE技术对某车型保险杠进行了模具设计与模流分析,解决了模具设计过程中的难点,获得了合格的制品。

1 制品结构特征分析

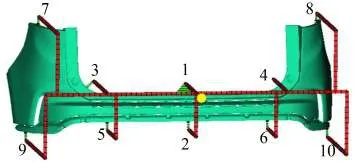

保险杠结构如图1所示,外观质量要求较高,外形尺寸为1 910 mm×640 mm×781 mm,平均厚度为2.8 mm。制品材料为TEO+20%Td,该材料采用低密度矿物质填充,减轻制品质量的同时保持传统高密度制品的所有性能,具有较好的工艺性能。该保险杠除存在卡扣结构外,两侧还存在倒扣,如图1(b)所示。该保险杠注射成型的难点有:①浇注系统设计;②模具分型面设计;③推出系统设计;④冷却系统设计。

图1 保险杠结构

2 模具方案

2.1 浇口数量和浇口位置的确定

首先根据经验确定浇口的位置和数量,然后通过模流分析验证方案的可行性并预测潜在的风险,从而对浇口方案进行优化设计。保险杠模具设计过程中,从浇口数量的选择、浇口位置的确定到流道平衡及顺序阀开闭时间的控制等都重要,过去仅凭经验设计,因此需要经过多次试模与修模,造成模具开发周期延长,增加了制造成本。在该保险杠模具开发过程中,将模流分析作为标准流程,根据经验确定图2(a)所示的进浇方案,通过仿真分析发现熔接痕位置不满足成型要求,制品翘曲变形也较大,根据仿真结果更改浇口位置,采用顺序阀控制浇口的开闭时间,同时对浇注系统和冷却系统进行优化设计,缩短了模具开发周期,避免了潜在的风险,提升了制品成型质量并降低了制造成本。优化后的方案仿真结果如图2(b)所示,一方面通过调节浇口的位置和顺序阀的开闭时间,改变了熔接痕的位置,另一方面设置合理的冷却系统改善了制品的翘曲变形,翘曲量由7.4 mm降至5.8 mm。

图2 2种进浇方案翘曲量比较

根据注射仿真分析与优化,保险杠模具的进浇方案如图3所示,设置了10个进浇点,采用热流道顺序阀转普通流道的浇注系统。浇口尺寸如下:①浇口1为扇形搭接浇口,始端尺寸为20 mm×5 mm,末端尺寸为100 mm×1.8 mm;②浇口2、3、4、5、6为矩形搭接浇口,始端尺寸为20 mm×5 mm,末端尺寸为20 mm×1.8 mm;③浇口7、8、9、10为扇形搭接浇口,始端尺寸为12 mm×10 mm,末端尺寸为20 mm×1.8 mm。热流道与型腔之间的普通流道尺寸(U形)为12 mm×10 mm。热流道尺寸(圆形)为ϕ22 mm。顺序阀的开放顺序为浇口1、2→浇口5、6→浇口3、4→浇口7、8→浇口9、10。

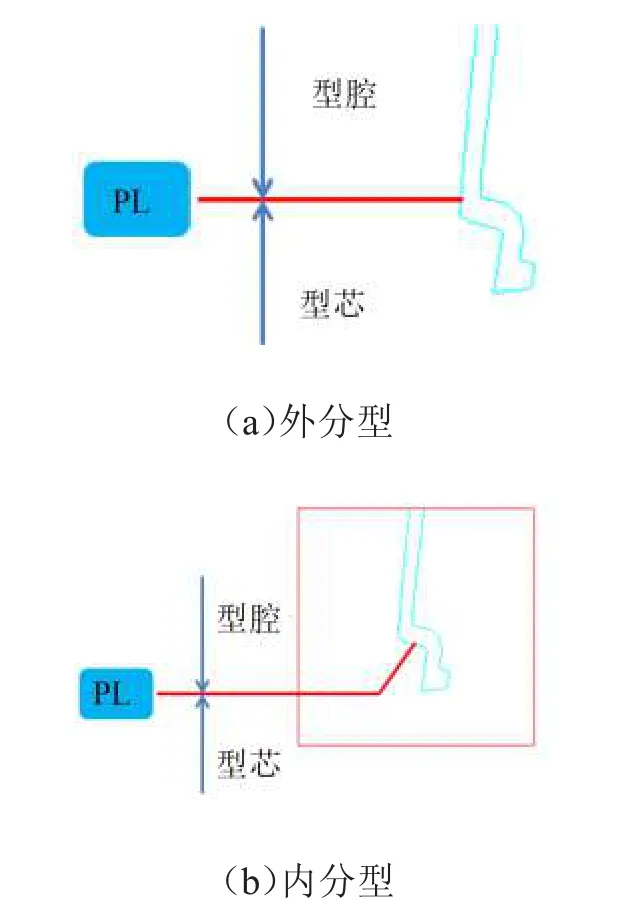

2.2 模具分型

图3 进浇方案

保险杠模具设计中主要有2种分型,即外分型和内分型,如图4所示。外分型是传统分型方式,分型面是制品在主拔模方向的最大外形轮廓线处,模具结构和推出机构简单,成型周期比内分型短,缺点是制品表面出现分型线的风险较大,喷涂时需增加打磨工序,增加人工成本,且该保险杠外观质量要求高,故不采用。

图4 模具分型

内分型可以避免分型线的问题,因为内分型的分型面在非外观面,设置在保险杠周围翻边圆角的内侧,避免了制品表面产生缺陷。为了实现模具的内分型,模具结构上通过二次变轨轨道控制技术,一次性将保险杠注射成型,保证了保险杠的外观质量,减少了加工工序,节约了加工成本。但该技术难度较大,技术风险也较高,模具成本高于外分型模具,但生产的保险杠外观美观,在中高档汽车保险杠模具中广泛应用。为了保证该保险杠的外观质量,从模具结构、价格和成本等多方面综合考虑,采用内分型技术进行模具设计。

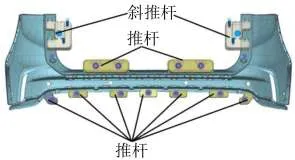

2.3 推出系统

根据分型面的不同,保险杠模具的推出方式也不同。采用外分型的模具一般采取一次推出,机械推出和液压推出均可。采用内分型的模具推出系统较复杂,需要采用多次推出,机械推出不能满足要求,需采用液压缸和氮气弹簧。液压推出过程平稳,对模具零件冲击较小,成型周期较长且有漏油的风险,而氮气弹簧推出迅速,对模具零件冲击大,模具零件强度要求高,成型周期比液压推出短。成型该保险杠模具采用三级推出机构,如图5所示,第一级推出40 mm,与开模同步,利用液压缸活塞杆实现制品脱出定模,第二级推出160 mm(见图6),开模完成后依靠注塑机顶杆推出,两端倒扣脱离斜推杆,如图7所示,制品从动模脱出;第三级推出85 mm,利用液压缸活塞杆推出,斜推杆和推杆实现制品从大推块上脱出(见图7和图8),最后机械手取件。

图5 三级推出机构

图6 第二级推出

图7 斜推杆机构

图8 第三级推出

保险杠模具结构复杂,需要对推出的上止点和复位的下止点进行精准控制。保险杠上有较多卡扣,须采用斜推杆机构才能实现脱模,其结构设计见图7。另一个推出难点是倒扣脱模,采用斜推杆和拉块实现倒扣脱模,如图9所示,模具第一级推出40 mm,斜推块后退,让出变形空间,拉块将制品拉变形(弹性变形)脱模。

图9 倒扣脱模机构

2.4 温度调节系统

保险杠注射成型中,模具温度直接影响制品的成型质量(变形、尺寸精度、力学性能和表面质量)和生产效率,因此需要根据材料性能与成型工艺的要求进行温度调节系统设计。保险杠模具的温度调节系统包括热流道加热系统和冷却系统,冷却采用水冷即可。热流道加热系统由热流道企业提供,现主要考虑冷却系统设计。

如果保险杠冷却不均匀容易导致翘曲变形,产生质量缺陷。保险杠模具水路的设计除了遵循模具冷却系统设计的一般原则[6]外,还有以下设计特点:①沿制品形状设计随形水路,尽可能使所有冷却管道与型腔表面的距离相等,保证均匀冷却,减小制品翘曲变形量,冷却水路如图10所示;②水孔直径为ϕ15 mm,水井直径为ϕ24 mmn,保证了足够的传热面积;③水路之间间距为60 mm,水路距型腔表面为25 mm,距其他非胶位面>15 mm;④模具采用集中供水方式,设计集水块与注塑机连接;⑤单组冷却回路的长度保证在3 m以内,进、出口冷却水温差在2℃以内;⑥为减少保险杠的变形,动、定模温度独立控制,动模温度高于定模温度5℃。

图10 模具冷却水路排布

3 试模结果

模具制造完成后在HTF3300注塑机上进行试模,材料牌号为TYC 1152X C2,注射成型工艺参数设置为料筒温度230℃、注射压力11 MPa、保压压力7 MPa、成型周期55 s。试制的制品质量为3.61 kg,达到制品要求,成型的保险杠如图11所示。

图11 保险杠实物

4 结束语

根据保险杠模具的设计过程,得到如下结论。

(1)采用计算机辅助设计技术和计算机仿真模拟技术,缩短了保险杠模具开发周期,降低了开发成本,保证了制品成型质量。

(2)在保险杠模具设计中,浇口方案的选择对制品变形影响较大,实践证明通过注射成型仿真分析确定浇口方案是快捷有效的方法。

(3)随形冷却水路虽然增加了加工难度,但是提高了保险杠模具冷却系统的散热效率,缩短成型周期,保证制品均匀冷却,也保证了制品的成型质量。

(4)采用多级推出系统实现了保险杠的脱模,多级推出系统是实现该保险杠成型质量的最后保证。