挡板改善KR法脱硫搅拌效果的数值分析

闵昌飞,但斌斌,牛清勇,欧阳德刚,龚昌运

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉,430081;3. 宝钢股份中央研究院武汉分院(武钢有限技术中心),湖北 武汉,430080)

KR法铁水脱硫预处理因其优良的动力学条件和高效的脱硫率,在提高钢材性能、扩大转炉冶炼钢种、保证连铸和铸坯质量以及降低预处理费用等方面具有明显的优势,已成为现代钢铁工业生产流程中必备的工序之一[1-2]。该法首先将十字型搅拌器外覆耐火材料,经烘烤后插入铁水并旋转以产生漩涡,再向铁水漩涡中投放定量的脱硫剂,持续搅拌使铁水中的硫与脱硫剂充分发生化学反应,从而达到脱硫的目的[3]。近年来,计算流体动力学(CFD)得到快速的发展与应用,这有助于更深入地分析容器内流体的运动情况并确定铁水罐内脱硫剂的运动方式。基于流场运动规律与相关基础理论,众多研究者致力于研究搅拌叶片数量、转速、插入深度等因素对搅拌效果的影响,虽然对铁水预处理生产实践产生了一定的实质性推动作用,但采用KR法脱硫时围绕搅拌轴所形成的强制涡流区与搅拌头底部的弱流区域仍没有得到改善[4-5],脱硫剂颗粒过多地聚集在强制涡流区附近,造成靠近壁面附近与下半部分的铁水脱硫效率不高。因此,本课题组参考化工行业所用的柔性桨叶搅拌槽[6],在铁水罐内添加控流装置来抑制中心漩涡的形成,以改善流体流动特性,减少弱流区域并提高脱硫剂在铁水罐内反应效率,所添加控流挡板由耐火材料制成,通过浇筑与铁水罐融为一体,其结构简单,易于大规模生产。在此基础上,本文应用Fluent流场分析软件,对铁水罐内的搅拌流场进行数值模拟,研究了有、无挡板及挡板的布置方式、数量与宽度对搅拌效果的影响,以期为KR法脱硫设备和工艺的改进提供参考。

1 数学模型

1.1 基本假设

在实际生产过程中,铁水罐内铁水的流动情况十分复杂[7],为了便于研究,简化相关模型并做出以下假设:(1)铁水罐内的铁水黏度固定,为不可压缩的牛顿流体;(2)不考虑温度场和浓度场对铁水物性参数的影响;(3)忽略渣层对铁水的化学反应影响;(4)模拟计算考虑了各相界面间的表面张力;(5)重力加速度方向沿z轴向下。

1.2 控制方程

铁水罐内流体的质量守恒方程(连续方程)[8]为

(1)

式中,ρ为流体密度;t为时间;ux、uy、uz为流场速度矢量u在x、y、z方向的分量。流体的动量守恒方程[8]为

(2)

式中,p为压强,ui、uj分别为沿i、j方向的速度分量(i,j=1,2,3),Fi为沿i方向的质量力,v为流体的运动黏性系数。

应用VOF模型求解自由液面流动和液渣两相流问题,通过求解式(1)和式(2)模拟两种或多种互不相掺混的流体的运动,追踪每种流体所占的体积分数,每个单元内流体的密度ρ和黏度μ又由各相的体积分数F(x,t) 大小决定[9],相应方程分别为

ρ=F(x,t)·ρl+(1-F(x,t))·ρg

(3)

μ=F(x,t)·ul+(1-F(x,t))·ug

(4)

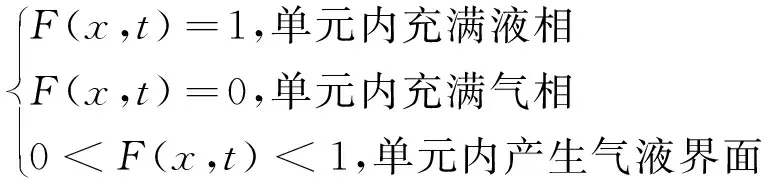

式(3)~式(4)中,体积分数F(x,t) 是关于时间与空间位置的函数,表示单元内流体所占体积与单元体积之比随时间变化的函数;x为空间坐标位置,对于二维问题,x=(X,Y),对于三维问题,x=(X,Y,Z)[10];下标l和g分别表示各参数的液相及气相状态。VOF模型的控制方程为

(5)

其中

(6)

1.3 模型参数

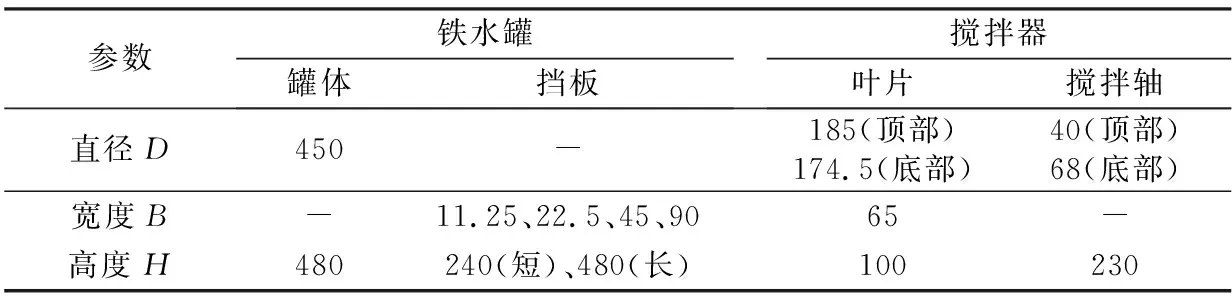

参照某钢厂KR法脱硫工艺过程,结合水模试验[11]中的分析方法,应用相似原理,按照1∶6的比例建立铁水罐和搅拌器的数值模型。铁水罐内添加的控流装置为挡板,多组铁水罐模型中挡板厚度均为10 mm,但其余尺寸及布置方式各不相同,铁水罐和搅拌器主要部件的详细几何尺寸见表1。

表1 铁水罐和搅拌器几何尺寸(单位:mm)Table 1 Geometric dimensions of hot metal ladle and agitator

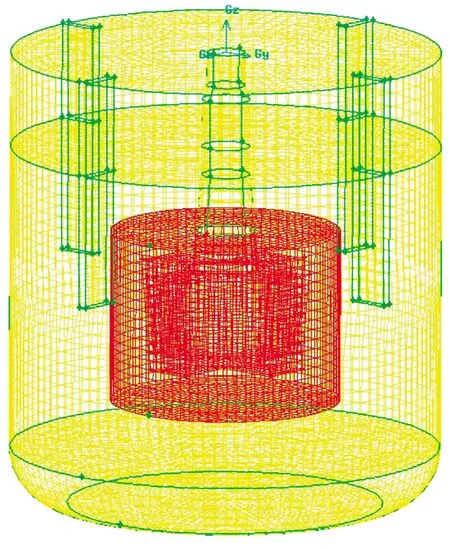

在Soildworks中建立三维模型并导入Gambit中进行网格划分,网格类型采用结构六面体网格,对搅拌头的动网格区域进行加密,图1所示为配备了4块短挡板的铁水罐网格模型,其中划分的网格数目约11.8万个。

图1 模型网格图Fig.1 Model grid diagram

1.4 计算方法

本文算例基于Fluent软件平台进行数值求解,应用VOF模型以及标准湍流(κ-ε)模型,固定壁面处均采用标准壁面函数。使用动网格模型将铁水罐内流场分为内外2个系统,外系统在静止坐标系下求解,内系统包括整个搅拌头在内相对于这一区域转动。使用滑移网格法处理内外2系统的能量传输现象,两相交面设定为interface,铁水罐顶部出口设置为outflow。本模拟为瞬态计算,VOF模型采用显式算法,便于捕捉液面的瞬时分布形态,流体流动为定常流动,采用SIMPLE算法对压力-速度耦合进行求解,离散格式为一阶迎风,时间步长设定为0.005 s,共分析2000步,时间历程为10 s。

1.5 表征参数

通过数值模拟计算铁水罐内流场的气液两相分布、流线运动轨迹、速度矢量、铁水平均湍动能与流速的变化规律,从而对搅拌脱硫效果进行直观显示和对比分析。在脱硫实际生产时,搅拌头旋转速度一般为80~120 r/min,为明显区分挡板的作用效果,本文取实际生产中最大转速120 r/min,借助弗劳德相似准数进行修正,基于弗劳德准数公式[5],通过计算可以确定原型与模型的转速比为1∶1.67,则模拟中搅拌头转速取200 r/min。将铁水流速低于0.2 m/s以下的区域定义为弱流区,相对于其它位置,该区域中流体流速较低、动力学条件较差,不利于铁水的搅拌与脱硫剂的混匀。

2 结果与分析

2.1 挡板对搅拌效果的影响

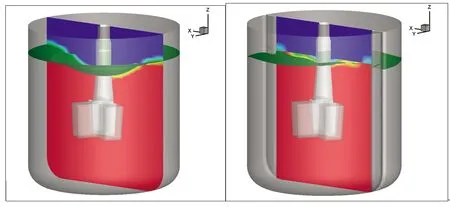

在数值模拟过程中,取搅拌头旋转速度为200 r/min,插入深度为230 mm,观察在无挡板以及有2块全挡板条件下铁水罐中的气液两相分布与液体流动情况,结果分别如图2与图3所示。由图2可以看出,在加挡板与不加挡板条件下,铁水罐中液面波动情况存在明显的区别。当铁水罐内无挡板时,铁水在流动过程中围绕搅拌轴产生一个较大的中心漩涡,下凹深度明显,而配备了2块挡板的铁水罐中液面波动平缓。此外,结合图3可知,有挡板的铁水罐相较于无挡板时,液面下铁水的流动情况更为复杂。当铁水罐内无挡板时,铁水在搅拌器旋转产生的惯性力作用下无阻碍地围绕搅拌轴做离心运动,形成中心漩涡,而脱硫剂颗粒往往会大量聚集在漩涡附近,造成颗粒分散效果变差,同时,在搅拌器底部的流场流线分布也呈涡漩状,漩涡中心处会出现低流速真空区域,此区域与靠近搅拌轴的区域常被称为“死区”或强制涡流区,脱硫效果极差,而挡板的加入改变了流体的流动方向、抑制了中心漩涡的形成,从而能消除强制涡流区中脱硫剂的团聚现象,脱硫剂在流场作用下较为均匀地卷入并分散到铁水罐内各区域,粒子分散性明显提高。

(a) 无挡板 (b) 有挡板图2 气液两相分布Fig.2 Gas-liquid two-phase distribution

(a) 无挡板 (b) 有挡板图3 流线分布Fig.3 Streamline distribution

2.2 挡板布置方式对搅拌效果的影响

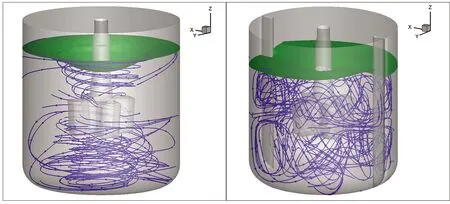

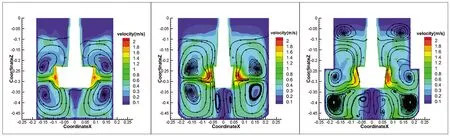

取搅拌头旋转速度为200 r/min,在铁水罐内分别布置4块垂直于铁水罐壁面的长挡板和短挡板以及与铁水旋转方向呈30°倾斜角的长挡板,此3种挡板布置方式下铁水罐内水平截面及垂直截面的流场速度分布分别见图4及图5。由图4(a)可见,在铁水罐内配备了4块垂直于罐壁的长挡板时,搅拌叶片上部与下部横截面速度矢量分布均匀,各截面流场速度分布状况类似,两挡板之间靠近壁面区域铁水流速较低,这是因为控流装置阻碍了铁水水平流动,使铁水形成回流,同时增强了铁水的上下流动;当4块长挡板顺着铁水旋转方向倾斜一定角度时(图4(b)),铁水罐内各横截面流体速度有所增加,靠近壁面的低流速区域相应减少,铁水的流动方式由原先的回流转变为以向铁水罐中心处流动为主,挡板也起到一定的引导作用,此时,罐内铁水速度矢量分布及流动情况较长挡板垂直罐壁时有所改善;与铁水罐配备4块倾斜分布的长挡板时相比,当铁水罐配备4块垂直于罐壁的短挡板时(图4(c)),搅拌叶片上部速度矢量分布相似,但搅拌器下方流场速度显著增强,罐内铁水流动特性同样得到有效改善。比较图5(a)和图5(b)可以看出,当配备垂直罐壁或倾斜一定角度的长挡板时,铁水罐内垂直截面速度场分布类似,截面中的搅拌流场均出现4个分布均匀的环流旋涡,不过长挡板倾斜一定角度使得流动速度有所增加;而铁水罐配备短挡板时(图5(c)),原有均匀分布的较大的循环流分裂成多个小的不规则的循环流,加强了铁水流动的复杂程度,这不仅促进了铁水罐内脱硫剂的扩散与混匀,而且还使得铁水罐底部保持有较高的流场速度。综合分析挡板布置方式对搅拌效果的影响,结果表明,在铁水罐内添加控流装置可以改变流体的运动方向,抑制中心漩涡的形成,但加入长挡板时对流体流动抑制和阻碍作用过强,罐内的搅拌动能也随之减小,不利于铁水罐下方的铁水流动和脱硫颗粒的混匀,而配备短挡板时铁水罐内的搅拌效果足以满足实际需求,甚至优于配备长挡板时,且降低了生产成本。此外,该流场流动模拟结果与文献[12]报道结果基本一致,这表明本文利用数值模拟方法对KR法脱硫过程中配备了挡板的搅拌流场进行分析是有效可行的。

(a) 4块长挡板 (b) 4块倾斜长挡板 (c) 4块短挡板图4 水平截面流场速度Fig.4 Flow field velocities of horizontal sections

(a) 4块长挡板 (b) 4块倾斜长挡板 (c) 4块短挡板图5 垂直截面流场速度Fig.5 Flow field velocities of vertical sections

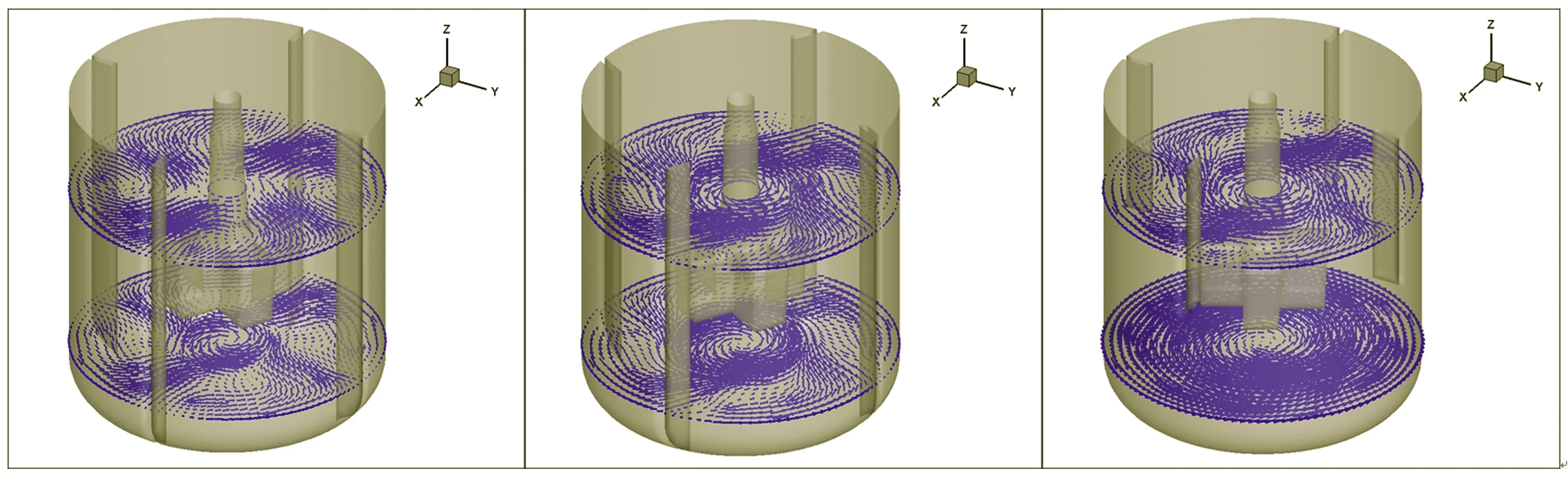

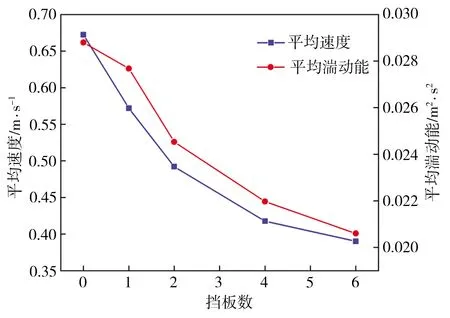

2.3 挡板数目对搅拌效果的影响

取搅拌头转速为200 r/min,布置方式为短挡板,当挡板数目为1、2、4、6时,z为 -220 mm截面处(搅拌槽顶部z为0)搅拌流场速度矢量及平均速度、平均湍动能分别如图6和图7所示。结合图6和图7可知,随着挡板数量的增加,搅拌形成的切向运动不断受到抑制,铁水罐内的流体平均湍动能与平均速度不断减小。当挡板数量为1时,水平环流受到挡板的阻碍略微发生改变,平均湍动能较平均速度下降不明显;采用2块挡板时,铁水受到两侧对称挡板的作用,形成两个涡旋循环,流动方向也发生改变,开始向罐体中心运动;采用4块或6块挡板时,水平环流基本消失,挡板将铁水罐内铁水分割成多个流动区域,水平截面上流体均向罐体中心流动,流动方向由水平切向运动变为径向流动,增强了铁水的上下运动,平均速度与湍动能变化也趋于平缓。分析结果表明,在一定范围内增加挡板数量可以改善铁水罐内的流场运动情况,减小罐内铁水搅拌的激荡程度,使脱硫反应平稳安全进行,从而提高脱硫效率。但如果继续增加挡板数量,罐内分隔的区域过多,会导致各区域铁水能量交换所受阻碍过大,此时仅能降低铁水整体流速,不能达到预期的脱硫效果,造成材料的浪费。

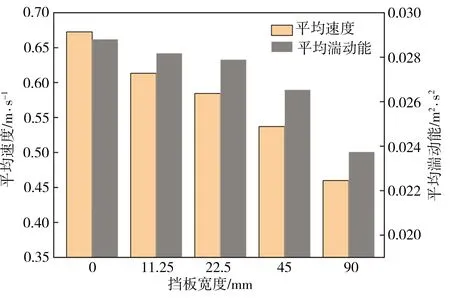

2.4 挡板宽度对搅拌效果的影响

取搅拌头转速为200 r/min,布置方式为4块短挡板,当挡板宽度为11.25、22.5、45、90 mm时,罐内气液两相分布及流场平均速度、平均湍动能分别如图8和图9所示。因脱硫剂一般从铁水罐上部投入铁水中,所以当添加挡板后,脱硫初期反应效率有所延缓,待铁水罐内搅拌稳定后,从图8中可以看出,随着挡板宽度的增加,挡板对流体运动的阻碍逐渐增强,对脱硫剂在铁水中的分散速度影响加大,因铁水流动不断撞击挡板而形成的气液混合区域(绿色区域所示)不断扩大,液面的下凹幅度不断减小,搅拌流场的水平环向流不断减弱,各挡板间的局部漩涡不断增多,但当挡板宽度增至45 mm时,挡板阻碍脱硫剂加入的作用并不显著,单一环流不复存在,各漩涡中心略有下凹,从整体来看,罐内铁水表面已基本趋于水平,这与化工领域中关于搅拌槽设计使用的挡板条件[13]基本吻合。此外,由图9可见,随着挡板宽度的增加,铁水内部平均湍动能与平均速度均呈降低趋势,且降幅不断加大,总体上平均湍动能较平均速度下降缓和,当挡板宽度不小于45 mm之后,铁水内部平均湍动能与平均速度下降幅度尤其明显。由此可见,挡板宽度的增加也会抑制铁水罐内铁水整体的水平循环流动,促使铁水上下运动或形成回流,从而增强搅拌效果,且不同方向运动的铁水相互牵制,减小了铁水罐内铁水反应的激荡程度。但与此同时,流体的流动因受到挡板过大的阻碍导致其能量部分损耗,铁水整体的平均流速与湍动能下降明显,内耗过多,反而降低了搅拌效果。为了让铁水搅拌脱硫更加充分,还需要保证铁水有一定的流速与湍动能力。基于模拟结果综合考虑,采用宽度为45 mm的挡板,既保证了铁水罐内铁水有一定的激荡程度又保证了较小的能量损耗,可获得最佳的搅拌效果。

(a) 1块挡板 (b) 2块挡板 (c) 4块挡板 (d)6块挡板图6 截面速度矢量Fig. 6 Velocity vector of section

图7 不同挡板数时的平均湍动能和平均速度Fig.7 Average turbulent kinetic energy and velocities with different numbers of baffles

(a)宽度为11.25 mm (b)宽度为22.5 mm (c) 宽度为45 mm (d) 宽度为90 mm图8 气液两相分布Fig.8 Gas-liquid two-phase distribution

图9 不同挡板宽度时的平均湍动能和平均速度Fig.9 Average turbulent energy and velocity with different baffle widths

4 结论

(1)在铁水罐内壁均匀对称添加挡板能够有效改善流场运动规律,改变流体的运动方向,抑制中心漩涡的形成,减少强制涡流区,使脱硫颗粒更多地卷入到流体中,在流场作用下较为均匀分散到铁水罐中各部分,提高粒子分散性。

(2)挡板布置方式采用高度为铁水罐高度一半的短挡板,可达到与长挡板和斜挡板相似的搅拌效果,同时搅拌器下方保留有较快的流场速度,更能满足实际需求。

(3)设置4块及更多挡板时,罐内流体主要流动方式由水平环流运动变为竖直径向流动,形成多个涡旋循环,铁水罐内强制涡流区基本消除,但会减小罐内流体平均流速与平均湍动能。

(4)增大挡板宽度,会降低罐内铁水平均流速与平均湍动能,减小罐内的铁水反应激荡程度,铁水液面逐步趋于水平,改善铁水上下运动方式或形成回流,从而改善流体流动特性,增强脱硫效果。