宣钢KR铁水自动脱硫技术的应用实践

韩云飞

(河钢集团宣化钢铁公司,河北075100)

0 引言

随着宣化钢铁公司(后称宣钢)转型升级的持续推进,产品的结构发生了较大变化。目前,宣钢冶炼的品种钢主要以优质低合金钢和硬线钢为主,其代表产品包括ER70S-6焊丝系列和SWRH82B预应力钢绞线系列,这些钢成品要求有较低的硫含量。

为了适应优质钢低含硫量的要求,宣钢通过不断技术进步和工艺操作的改进,在KR脱硫系统开发了铁水自动脱硫技术。本文介绍了宣钢铁水脱硫的主要工艺设备、脱硫的工艺流程和脱硫的自动控制模型,以及自动控制模型的主要功能和实施效果。通过实践,印证了铁水自动脱硫控制模型的实用性,实现了铁水精准脱硫,提高了KR铁水脱硫的效率和命中率。

1 KR铁水脱硫设施简介

1.1 KR铁水脱硫工艺流程

宣钢炼钢厂铁水脱硫工艺为KR法,其主要操作工艺包括:铁水测温、铁水取样,扒渣和脱硫操作,具体工艺流程如图1所示。

图1 脱硫操作工艺流程

1.2 KR铁水脱硫主要工艺设备

KR铁水脱硫主要工艺设备包括:备料系统、加料系统、地面车辆系统、扒渣系统和搅拌系统。

(1)备料系统主要包括:料仓下旋转给料器、料仓振打器、布袋除尘器、料仓流态化切断阀、调节阀等。

(2)加料系统主要包括:称量斗称、流态化切断阀和调节阀、升降溜槽、称量斗下旋转给料器,以及压力、流量监测仪表等。

(3)地面车辆系统主要包括:铁水罐车行走机构、渣罐车行走机构、铁水罐倾翻机构等。

(4)扒渣系统采用成套扒渣机,只与铁水罐车保持一定的联锁关系。

(5)搅拌系统主要包括:搅拌头升降机构、搅拌头旋转机构,升降小车夹紧装置、翻板轨道。此外,搅拌系统还包括一些附属设备,主要有铁水罐车防尘门、渣罐车防尘门、除尘阀门和液压设备。

2 KR铁水自动脱硫控制技术

2.1 KR铁水自动脱硫控制模式

对于硫含量满足转炉冶炼要求的铁水,铁水进站后只需进行扒渣处理,由于渣块在铁水表面随机分布,因此,需要操作人根据铁水表面铁渣情况进行人工扒渣操作。

对于铁水硫含量超出转炉冶炼入炉要求范围的,设定两种自动脱硫模式,分别为浅脱硫处理模式和深脱硫处理模式,以此满足转炉对入炉铁水硫含量的要求,实现铁水脱硫的精准控制,避免脱硫剂的浪费。浅脱硫处理模式是针对低合金钢种,脱硫目标值设定为0.045%;深脱硫处理模式是针对40~70号 优 质 碳 素 结 构 钢、SWRH82B绞 线 钢、ER70S-6焊丝钢及C72DA系列钢种,脱硫目标值设定为0.010%。

脱硫自动控制模型可根据脱硫模式、铁水重量、铁水温度、铁水S含量、铁水Si含量等铁水初始条件以及搅拌头使用次数,自动计算出脱硫剂的用量、搅拌头插入深度、搅拌速度、搅拌时间等参数。KR铁水自动脱硫控制流程如图2所示。

图2 自动脱硫控制流程图

2.2 KR铁水脱硫模型搅拌头控制参数确定

以宣钢炼钢厂1号铁水脱硫站为例,KR铁水自动脱硫控制模型主操作页面如图3所示。

图3 KR铁水自动脱硫控制主页面

2.2.1 搅拌头下降设定高度的确定

搅拌头下降设定高度H1,由式①求得。

式中:H为液面高度;L为搅拌头插入深度,取1.3 m;V为搅拌头体积;S为铁水包底面积,铁水包直径为4.02 m,耐材厚度0.28 m,计算S为9.4m2。

铁水液面高度H由式②求得。

式中:H0为铁水液面相对高度;h0为铁水包底面耐火砖厚度,取0.20 m;h为铁水包底面至地面的距离,1.65 m。

铁水液面相对高度H0由式③求得。

式中:G为铁水包总重量,采集天车称量数据;G0为铁水包皮重,采集天车称量数据;ρ为铁水密度,取7.138 t/m3;g为重量加速度,取9.8 m/s2;S为铁水包底面积,取9.4。

2.2.2 搅拌头其他控制参数的确定

图2中:搅拌头指定高度H2为液面高度H+50 cm,为搅拌头甩渣时的高度;备料重量M由模型计算得到;搅拌头搅拌速度V1由模型和模式共同决定;搅拌头加料速度V2由模式中铁水温度,铁水渣粘稠程度,Si含量等决定[1]。

2.3 KR铁水自动脱硫操作工艺

(1)当铁水罐车开至脱硫工位后,首先进行铁水罐倾翻、扒渣处理。同时脱硫冶炼工在脱硫控制画面中对自动脱硫模型的初始条件进行设定,包括脱硫模式、铁水初始条件以及搅拌头使用次数等,模型自动计算出过程控制值,自动控制系统以计算脱硫剂用量为设定值,自动备料。

(2)当铁水罐复位后,脱硫冶炼工在脱硫控制画面中点击开始冶炼后,搅拌头依据模型计算值下降至插入深度,按照模型设定速度逐渐提升搅拌速度。其中深脱硫模式搅拌头插入深度大于浅脱硫模式,且搅拌较为剧烈。

(3)按照模型设定速率逐渐提升搅拌速度,在速度达到60 r/min时开始加入脱硫剂。浅脱硫模式下,速度达到85 r/min时完成加料;深脱硫模式加料速度由模型提供,相对于浅脱硫模式加料时间较长。加料过程中模型对后期搅拌头转速会进行补偿,之后迅速提升转速至模型设定转速110 r/min。

(4)搅拌过程持续至模型设定时间停止搅拌,其中深脱硫模式的搅拌时间长于浅脱硫模式。停止搅拌后,搅拌头提升至距液面0.5 m处,开始搅拌头甩渣,停止后,液面静置5分钟后,开始铁水罐倾翻扒后渣操作,自动脱硫结束。

3 实施效果

3.1 脱硫命中率显著提高

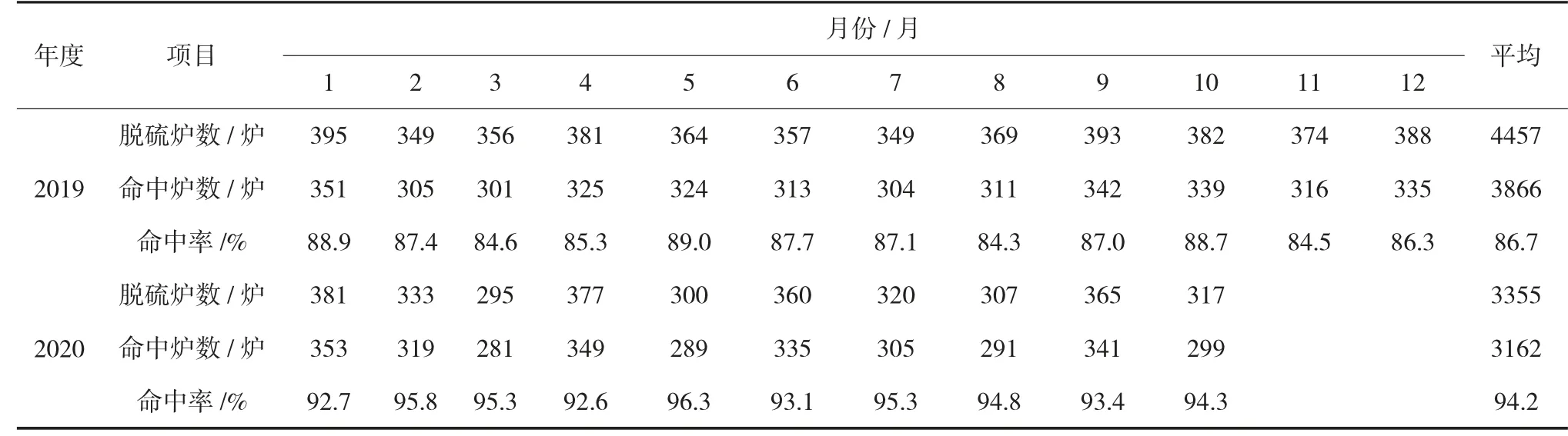

通过对铁水自动脱硫控制技术的不断完善,以及对工艺控制参数的不断改进,KR铁水自动脱硫控制模型在宣钢已投入生产运行。铁水自动脱硫控制模型的运行,规范了脱硫操作流程,实现了KR的精准脱硫。从生产运行数据可以看出,脱硫命中率显著提高。对比项目实施前后脱硫命中率如表1所示。

通过表1可以看出,KR脱硫自动控制技术投用后,通过近一年的脱硫数据统计,脱硫平均命中率由2019年的86.7%提高到2020年的94.2%。

表1 2019年度与2020年度脱硫命中率对比

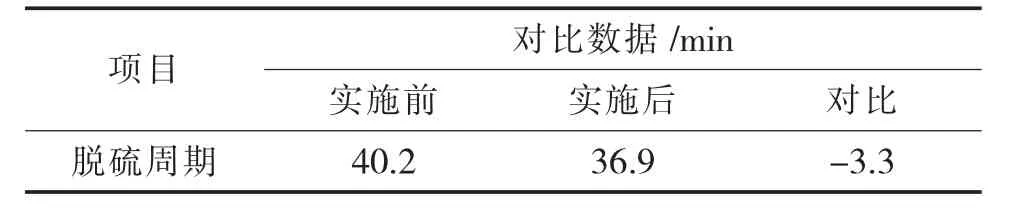

3.2 脱硫作业周期明显缩短。

铁水自动脱硫控制技术使得铁水脱硫处理时间缩短,KR生产运行效率明显提高,保障了转炉铁水的供应,缩短了转炉等铁时间,而工人的劳动强度也随之降低。对比项目实施前后脱硫周期如表2所示。

通过表2可以看出,铁水脱硫自动化控制相对于人工控制,脱硫处理时间缩短了3分钟,整个流程衔接更加紧密。

表2 2019年度与2020年度脱硫周期对比

4 结语

通过KR铁水自动脱硫技术的应用,提高了铁水脱硫的精准度,KR脱硫命中率由86.7%提高到94.2%,满足了转炉冶炼品种钢的要求,为宣化钢铁公司产品升级和转型发展创造了条件。另外自动脱硫模型的运行,规范脱硫操作流程,使得脱硫操作流程衔接更加紧密,平均每炉铁水脱硫时间缩短了3分钟,提高了KR脱硫生产效率,保障了转炉生产铁水的供应,显著减少了转炉空炉等铁时间,同时降低了工人的劳动强度。