高炉稳定边缘气流研究与优化

李华鹏

(河北普阳钢铁有限公司,河北056305)

0 引言

高炉边缘气流分布在生产过程中起着关键的性作用,好的气流分布不仅可以保证炉况稳定顺行,延长高炉炉体寿命,而且可以增加炉内间接还原效率,提高煤气利用率,降低焦比,达到节能降耗、优质高产的效果[1]。普阳钢铁公司1~3号高炉为2019年新建的高炉,开炉以来均表现出边缘局部加重、结厚,炉况整体稳定性较差,严重影响到高炉技术经济指标。从2019年下半年开始钢铁行情持续低迷,加之2020年初的新型冠状病毒疫情的影响,钢铁下游产业都受到很大的影响,在这种背景下维持炉况的长期稳定顺行、降低生产成本,成为了钢铁企业的当务之急,而稳定的边缘气流是炉况长期稳定顺行的必要条件。

为适应钢铁行业形势和环保限产的要求,普阳钢铁公司开展了高炉稳定边缘气流的研究与优化。本文介绍了稳定边缘气流的技术路线,提出了工艺和设备优化改进内容,通过炉顶设备技改、风口布局调整、优化炉内操作、合理布料结构的高炉上下部调整等改进措施的实施,稳定了高炉边缘煤气流分布,实现了高炉稳定顺行。

1 影响因素分析和主要改进内容研究

高炉边缘气流稳定的表现主要包括:东南、东北、西南、西北四点顶温曲线偏差小;炉内成像边缘气流均匀,没有局部过宽的地方,没有局部吹料;高炉压差稳定波动小,不容易发生边缘过重和边缘结厚[2]。为了提高边缘气流稳定性,普阳钢铁公司高炉技术人员经过充分的研讨及论证,开展了稳定高炉边缘气流相关冶炼技术的探索,并为此做了一系列的实验研究。

1.1 边缘气流影响因素分析

为了提高炉边缘气流稳定性,对影响高炉边缘气流稳定的因素进行了分析梳理,从工艺和设备方面分析出四个影响高炉边缘气流稳定的主要环节。具体分析梳理思路如图1所示。

图1 影响高炉边缘气流稳定因素分析思路

1.2 工艺设备改进内容研究

1.2.1 炉顶设备调整措施

随着高炉整体工艺装备水平提高,高炉产量也在不断提高。这就要求炉顶设备布料精准且不分散,为此公司组织炼铁厂对原有高炉炉顶设备的使用情况进行了细致的研究,发现了其中的不足,并对现有炉顶设备提出了改进建议。

(1)调整中心喉管直径。高炉目前设备所允许的矿批为40吨左右,布料圈数为10圈以上,每圈8.3秒,布料速度最大不超过0.48吨/秒。炉顶中心喉管直径为600 mm,料流相对于喉管直径非常细小,存在蛇形偏流,影响布料精准性,为此将中心喉管上加一个500 mm的套筒;

(2)调整溜槽摩擦力。原有溜槽为光面溜槽,磨擦系数为0.4,料流从喉管下到溜槽后存在小量的偏斜,因在溜槽上的料流速度较快,偏斜问题也会成倍的放大,因此在溜槽上焊接积窝,增大溜槽摩擦力,减缓料流速度;

(3)调整节流瓜瓣。目前节流瓜瓣开展,偏向节流主轴(小瓜瓣)一侧,通过更改控制小瓜瓣的节流臂,使其成为可调节流臂,利用休风机会,将瓜瓣展开中心对准高炉中心。

1.2.2 操作制度调整措施

工艺操作上适当减小风量,增加富氧量,用以发展边缘气流,在保持料速不变的前提下,将富氧量由6 000~6 500 m3/h逐步增加到7 000~7 500 m3/h,布料制度上由原来的矿、焦同角调整为焦比矿大1.5~2°。

1.2.3 送风设备调整措施

普阳钢铁公司2号高炉送风设施配有20个风口,原风口小套尺寸为480 mm长、Φ115 mm直径、斜5°。为了稳定发展边缘气流,拟将风口小套尺寸调整为10个480 mm长、Φ115 mm直径、斜5°和10个460 mm长、Φ115 mm直径、斜5°,单数是长套,双数是短套。

2 实验内容

结合普阳钢铁公司生产实际并经过充分论证与准备,在公司2号高炉进行了高炉稳定边缘气流的系列工业型试验,2019年12月某日为基准期。实验期对高炉的工艺和设备安装既定方案进行了调整。

2.1 调整炉顶设备

炉顶设备能否按照工艺要求精准布料,是影响高炉边缘气流稳定的一个重要因素。为此炼铁厂对2号高炉炉顶设备运行使用问题进行了深入的分析和讨论,本着经济高效原则,制定了2号高炉炉顶设备调整、改造内容,并在实验期对炉顶设备实施了调整、改造,最大化减少设备对高炉顺行的影响,且效果显著。炉顶设备的成功改造成为此次研发项目的一大重要突破,打破了公司对高炉炉顶设备长期以来的盲区。基准期和实验期炉顶设备对比情况见表1。

表1 基准期和实验期炉顶设备对比情况

2.2 调整风口布局

由表2小套水温差数据显示,基准期小套水温差整体呈现单数号小套水温差高于双数号小套水温差,直接反应出炉内各风口区活跃度的不同,各风口区域煤粉的燃烧程度的差异性,煤气流分布的差异性,间接表达出炉内各边缘下料的不均匀性[3]。因而在实验期创新性的调整了风口布局,促使边缘煤气流的定向稳定性和均匀分布性,风口布局情况见表3。随着试验次数的不断增加,实验数据对比显示,各小套水温差整体趋于相近,与实验后炉顶温度差值趋于相近情况基本吻合。

表2 小套水温差数据 /℃

表3 风口布局调整情况

2.3 调整操作制度

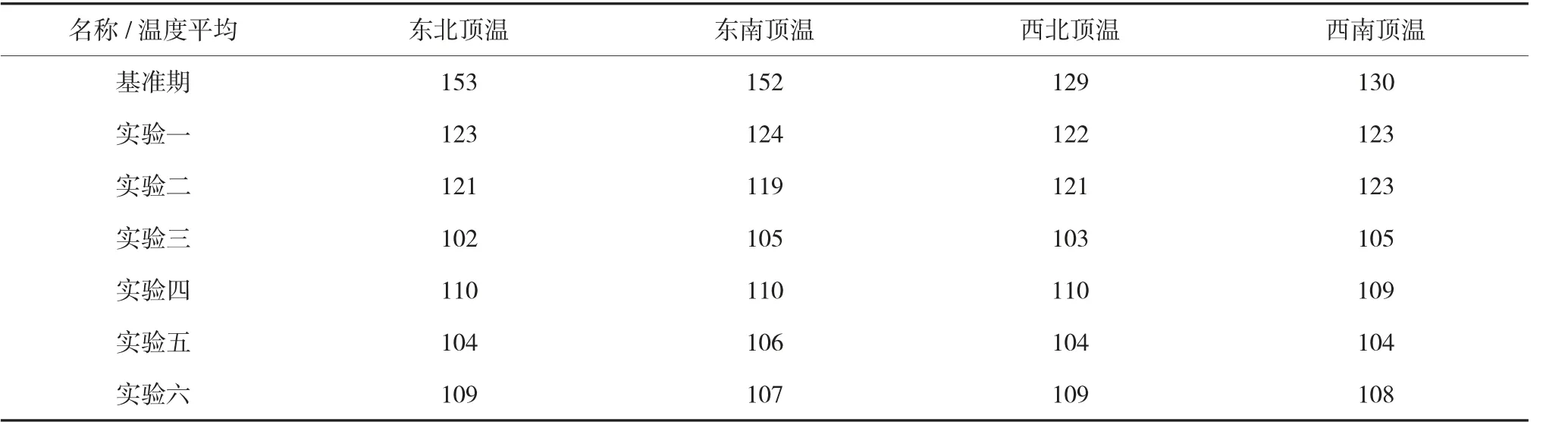

炉内操作上,将高压富氧量由6 000~6 500 m3/h逐步增加到7 000~7 500 m3/h,适当减少风量,增加富氧量,用以发展边缘煤气流,促使边缘均匀下料,炉墙边缘粘接物脱落,达到边缘规整,煤气流分布均匀,料速均匀适宜的炉况。随着实验的不断进行和改进,四角顶温差值逐渐缩小并趋于稳定,整体呈相近趋势。富氧、风量参数创新性调节实验参数见表4,四角顶温差值见表5。

表4 富氧、风量创新性调节实验参数值

表5 四角顶温差值 /℃

2.4 调整布料制度

通过对表6实验数据分析,可以看出布料制度选用了由原先的矿、焦最大角度同角,调整为最大焦角比最大矿角大1.5~2°,最外环焦炭布料量适当多于烧结矿,实现适当疏松边缘,稳定边缘煤气流的目的。

表6 焦角与矿角角度实验数据

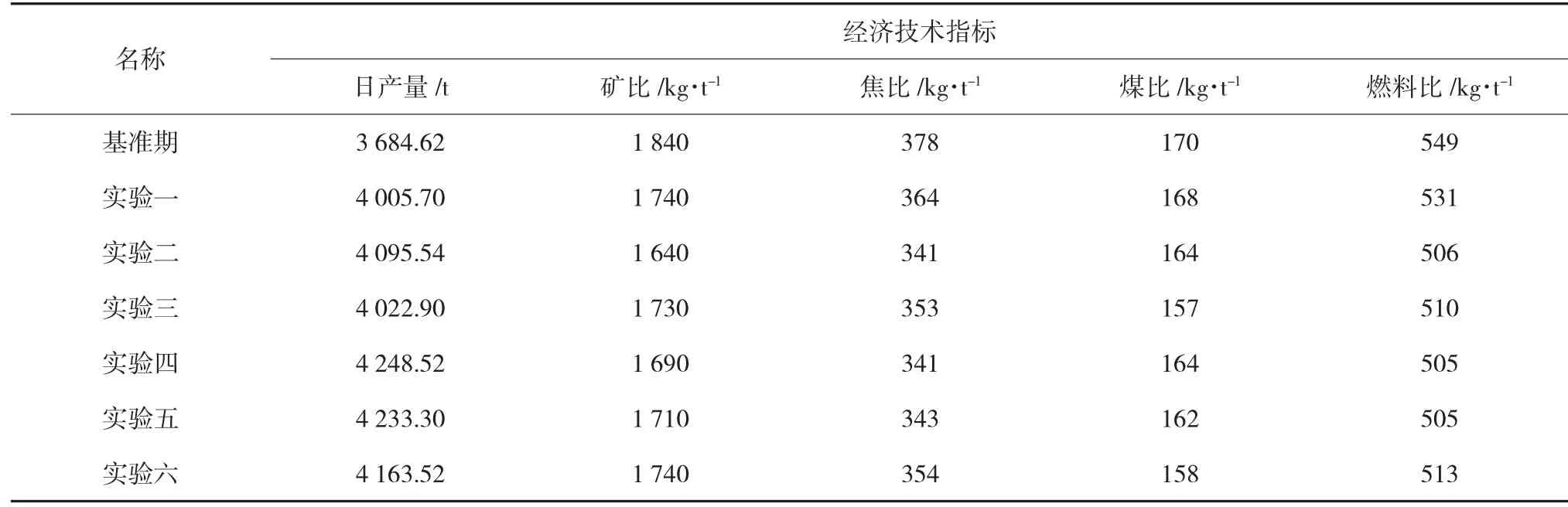

3 实验后经济技术指标

随着实验的不断进行,边缘煤气流趋于稳定分布的同时,高炉的经济技术指标趋于好转提升,见表7。高炉产量提升明显,甚至超过正常水平,矿比趋于稳定,焦比、煤比降低,燃料比由基准期549 kg/t降低至稳定时的513 kg/t,取得了较高的经济效益和实践效益。

表7 高炉的经济技术指标趋

4 结语

本文通过对高炉边缘煤气流不稳定问题的研究分析,提出了高炉边缘煤气流不稳定的影响因素,并对主要改进措施进行了研究和探讨。经过系列实验证明,通过从炉顶设备、炉内操作、风口布局、布料结构等方面的技术革新措施的实施,稳定了高炉边缘煤气流分布,实验取得了良好的效果,达到了预期目的,在保证高炉稳定顺行的同时,经济技术指标也得到了显著提升。