浅析装配式钢筋混凝土箱形通道设计要点

贾凡鑫

(辽宁省交通规划设计院有限责任公司,辽宁 沈阳110166)

1 概述

近年来,预制装配化涵洞、通道,凭借着其易于标准化、规模化设计和施工,适应性强,拼装施工便捷快速,整体造价低,工期短,施工期间环境友好等优势,在公路行业得到了越来越广泛的应用。

本文以下内容主要针对目前高速公路设计中常见的装配化通道展开研究。

2 装配式通道概述

目前,国内实际工程中普遍采用装配式通道,从标准横断面分类,主要有管型和箱型两种结构类型。

管型通道(图1),从横断面上划分,大致分为预制弧形顶板,预制弧形侧墙以及现浇底板等三类四个构件。其造型优美,轻盈,在主要承受上部车辆荷载,填土压力以及自身重力的前提下,上部管壁主要以承受压力为主,受力明确;但空间利用率不高,根部受力复杂,易开裂等问题,同时曲线造型增加了对于预制工艺和模板方面的要求。

图1 管型通道断面示意

箱型通道,从横断面上划分,分为预制顶板,预制侧墙以及现浇底板等三类四个构件。根据近年来的工程实例,箱型通道主要有以下两种模式。

图2 模式在安徽,吉林等省份地区应用较多,该模式将顶板与上部侧墙一起预制,有效降低顶板跨中区域的内力水平,从而降低对于板厚以及配筋要求,同时降低了侧墙预制和吊装的规模。

图2 箱型通道(模式1)断面示意

图3 模式近年来在湖南、浙江等省份地区应用较多,其与传统盖板涵洞做法类似,顶板直接架设于侧墙顶部,类似于简支结构的受力状态,其施工安装更为便捷。

图3 箱型通道(模式2)断面示意

相较管型通道,箱型通道的空间利用效率显然更高,在上部车辆荷载,填土压力以及自身重力作用下,顶板、侧墙等受力构件均以偏心受压(压弯)状态为主,顶板受力较大。但是当箱型通道尺寸较小,涵身较长时,对于通行车辆及行人容易产生压抑感。

另外,对于跨径较小,净高要求不高的情况,也可以预制一体化管型或箱型通道,现场整体吊装就位。

3 工程实例

最后,通过一个1-6m 装配式钢筋混凝土箱形通道的工程实例,简述了装配式通道的设计要点。

3.1 工程背景

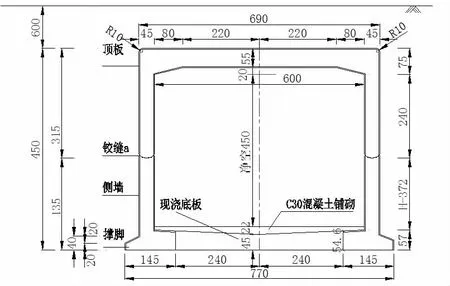

我国北方地区某高速公路上设有1-6m 预制装配式暗箱涵,通行净空为4.5m,与主线夹角为90°,中心填土高度为3m。结构断面形式采用箱型通道模式1,混凝土强度等级为C40,结构断面及细部尺寸如图4。

图4 预制装配式箱涵(1-6m)断面示意(单位:cm)

箱涵纵向标准预制节段采用3m 和1m 两种形式,端部设置现浇段,洞口设置八字墙顺接主线路基边坡。

3.2 结构计算

限于篇幅,本文只给出该装配式箱涵顶板、侧墙及底板承载力及正常使用性能的计算内容。

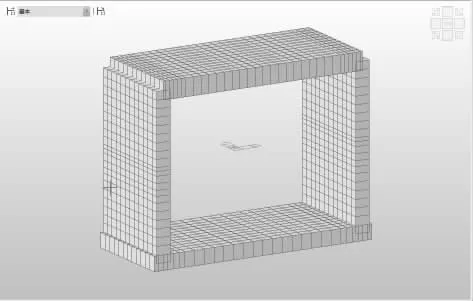

取3m 标准预制节段,采用Midas Civil 有限元软件的板单元进行整体建模,如图5 所示。

图5 预制装配式箱涵(1-6m)计算模型

根据《公路涵洞设计细则》(JTG/T D65-04-2007),计算中考虑了汽车荷载与冲击力,汽车引起的土侧压力,填土荷载以及结构自重等荷载作用,并适当考虑通道在正常使用状态下构件内、外侧的温差效应和相应影响,各类构件均按照偏心受压构件进行计算。

根据无铰状态(即顶板、侧墙及底板形成刚性框架)下结构侧墙的内力分布,并充分考虑实际施工的吊装能力和经济性,综合分析确定侧墙铰接处的具体位置。

另外,采用弹性支撑模拟地基土对于箱涵底板的支撑作用,同时出于安全角度,只考虑填土对于箱涵侧墙的土压力作用,不考虑其对于箱涵侧墙的约束作用。

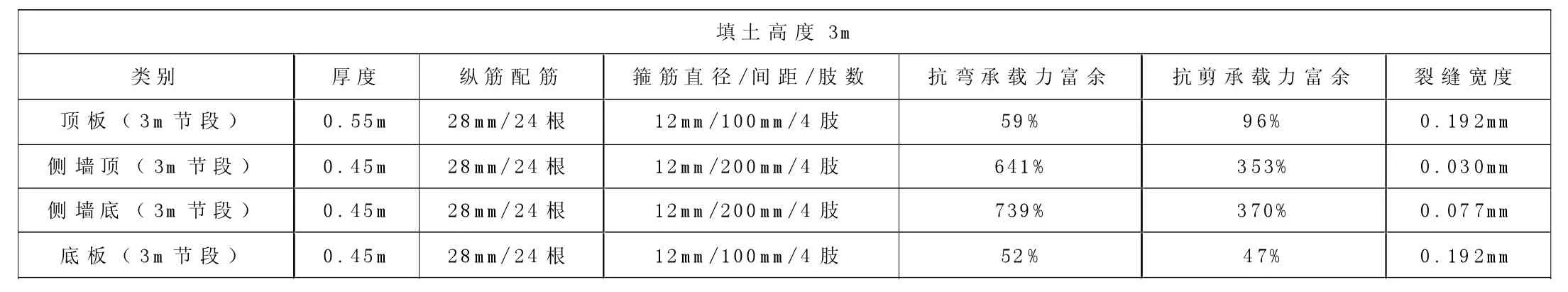

通过合理确定各个构件的尺寸及配筋,结构承载力及正常使用性能的计算如表1 所示。

表1 预制装配式箱涵(1-6m)计算结果

可见,结构尺寸拟定及配筋情况基本合理,且正常使用性能控制结构配筋设计。

3.3 主要施工流程

预制装配式箱涵的主要施工流程大致如下:

(1)开挖基坑(基槽),处理地基。

(2)铺筑基础底末筛分碎石或砂砾垫层,定位浇筑混凝土基础垫层。

(3)检测垫层高程。

(4)现场验收各预制构件。

(5)安装标准节段侧墙、顶板。

(6)检测构件定位精度。

(7)布设底板钢筋,浇筑底板。

(8)现浇端节段、翼墙;现浇八字墙。

(9)处理结构各铰缝、连接缝、沉降缝。

(10)对称分层填筑、压实结构侧墙回填料,至顶板铰缝。

(11)检测结构组装精度。

(12)铺砌进出口M10 水泥砂浆砌片石和截水墙。

(13)施工洞内铺砌,安装附属设施。

(14)整理洞外地形,完成内外衔接。

(15)检查,调整。

同时,在预制装配式箱涵底板未浇筑前,结构整体处于可变机构状态,施工现场应根据实际情况,设置必要设施,防止出现结构倾覆等状况。

4 结论

本文归纳了目前广泛应用的装配式通道的主要结构形式,以及各自的特点和优势,并通过工程实例,概述了装配式通道的设计要点和主要施工流程。

可以看到,预制装配式通道与传统的现浇通道相比,具有更高的经济效益,更短的施工周期,更好的施工质量,更小的环境影响等诸多优势。

努力推广和形成预制装配式通道设计和施工全产业的标准化、规范化,具有较大的社会效益和经济效益。