管夹自动冲模设计

杨海鹏,陈 庚

(江门职业技术学院 机电技术系,广东 江门 529090)

0 引言

管夹是将水气等管道自重及所受的载荷传递到建筑承载结构上,并控制管道的位移,抑制管道振动,降低噪声,确保管道安全运行,配套化适用于水暖、冶金、石油、化工、车辆、船舶、电力等行业,也用在固定机械、液压系统中的油、水、气为介质的管道。管夹有单独使用和成对使用两大类型,中高端管夹装有减震降噪橡胶垫,如图1所示整体式连胶系列和图2所示分体式连胶系列。低端的管夹不装橡胶垫而直接使用,如图3所示。一般管夹为组合式构件、装配式施工,受力可靠、稳定,安装速度快,施工工期短,适应性强,使用寿命长,后期维护方便等。

1 管夹材料与冲压工艺分析

图1 整体式连胶系列管夹

图2 分体式连胶系列管夹

图3 无连胶管夹

管夹常用材质有铝合金、不锈钢、黄铜及普通碳素结构钢(表面镀锌)等,现以材料为普通碳素结构钢、分体式且带有焊接凸点的典型管夹为例,其具体结构如图4所示。零件价值不高,属于消耗品,要求量大、生产效率高、能实现自动化生产,这就需要采用级进模进行成形。

图4 分体式带焊接凸点管夹

零件精度一般,可以采用少废料单排排样,毛坯采用宽20 mmm、厚1.2 mm的带钢,材料利用率可达90%,经过材料矫直、自动步进送料、压印、弯曲R17.5 mm圆弧、压制4个焊接凸点、冲2个小孔,翻2个φ4.2 mm孔、冲裁落料、外加的辅助攻螺纹、焊接功能,完成零件的成形。

原采用单工序生产即落料、压印、弯曲、成形凸点、冲孔、翻孔6道工序成形,需6副模具及6台设备,模具结构简单,所需设备压力小,但是生产效率低,成形质量难以保证,同时也存在安全隐患。

第1次改进的成形工艺是采用级进模生产,即压印、弯曲、成形、冲孔、翻孔与切断6道工序,提高了生产效率,消除了安全隐患,但是工序没有减少,模具外形尺寸大,制造成本高,需要更大压力的设备,如图5所示。

经过进一步分析零件结构,对成形工艺进行第2次改进,模具结构采用的既不是单纯的级进模也不是单纯的复合模,而是与传统模具不同的级进模和复合模混合体,冲压工序为压印、切断、弯曲-成形-冲孔-翻孔(复合工序),仍为6道工序,但工位只有3个,使模具外形尺寸大幅减小,模具结构简单紧凑,设备压力也随之减小,模具制造难度和生产成本大幅度降低,排样如图6所示。与传统的成形后再切断不同,因为在弯曲时两端材料向中间移动,此时自动送料机构必须松开,造成条料移动,影响送料精度,冲压工序须先切断后压紧材料再弯曲。

2 模具结构设计

2.1 冲孔翻孔凸模设计

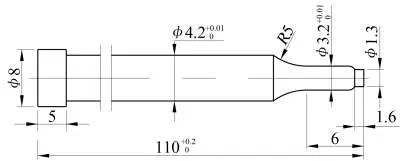

一般薄板料翻孔工艺是先冲孔,再翻孔。当板料厚度>0.8 mm时可以采用冲孔翻孔复合工序,这时预冲孔凸模和凹模的结构、间隙不匹配,板料不是剪断而是拉断,工作环境较恶劣。冲孔翻孔凸模采用W18Cr4V高速钢材料较好,淬火回火硬度65 HRC。该类冲孔翻孔凸模已形成标准化系列,对不同零件只需更换对应配件即可。

板料厚度t=1.2 mm,翻孔内径D=φ4.2 mm,翻边高度h=3 mm,翻边圆弧r=1.5 mm,预冲孔直径d=D-2(h-0.43r-0.72t)≈φ1.3 mm。冲孔翻孔凸模结构如图7所示。

图5 第1次改进的排样

图6 第2次改进的排样

图7 冲孔翻孔凸模

2.2 凸点压制凸模及凹模结构设计

凸点结构形状与管夹系列成对应关系,凸点压制凸、凹模结构已形成标准系列,设计和制造时只需调用标准件即可,材料选用Cr12MoV冷作模具钢或W18Cr4V高速钢,结构如图8和图9所示。

图8 凸点压制凸模结构

2.3 自动推件机构设计

零件成形后切断,为实现连续生产,必须设计推件机构将零件从模具中推出,该类型模具采用斜楔、滑块、导轨、弹簧组成的推件机构。冲压时斜楔推动滑块和推杆从模具中推出,此时弹簧被拉长;开模时在弹簧作用下,拉动滑块和推杆将零件从模具中推出,实现冲压生产自动化。该推件机构已标准化,适用于所有系列的管夹冲模,如图10所示。

图9 凸点压制凹模结构

图10 自动推件机构

2.4 模具整体结构设计

模具结构如图11所示,条料通过自动送料机构按照图6排样的步距送进,第1工位在压印凸模33与压印凹模34作用下完成压印(压印管夹型号,不需要压印时拆除),第2工位在切断凸模31与凹模固定板6作用下完成切断,废料从凹模镶件15漏料孔中落下;第3工位属于多重复合工位,在该工位,浮动压料板镶件32在弹簧25作用下压紧板料,上模继续下行,在弯曲凸模组件27和凹模镶件15作用下完成R17.5 mm圆弧弯曲;上模继续下行完成加强筋和凸点压制,同时完成2个φ4.2 mm螺纹底孔的冲孔和翻孔;上模回程,零件在浮动压料板镶件32及推杆16作用下推出落料。为防止零件留在下模,下模设计有顶杆13和顶板组件14,确保零件能从凹模中推出。此时,自动推件装置在弹簧25作用下将成形零件从模具中推出。

图11 模具结构

3 结束语

模具结构结合传统的复合模与级进模,既有复合模的紧凑又有级进模的高效,通过自动推件机构实现冲压自动化。模具复合成形部位结构复杂,要求模具零件加工精度高,特别是弯曲、压筋、压凸点及冲孔翻孔的凸模高度配合须达到一致。根据零件型号,模具已形成系列化和标准化,只要更换部分模具零件即可生产不同尺寸的零件,达到一模多用的效果。