基于多系统协同的铸改锻多目标优化研究

李文博,盛小涛,王冬艳,吴 进,姜伟健,王成勇

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.山东德泰机械制造集团有限公司,山东 泰安 271229)

0 引言

不同的消费者对汽车使用要求虽有区别,但对燃油经济性的要求基本一致。一般认为当整车质量下降10%,燃油消耗会降低4.75%[1],为达到此目的需要汽车设计人员综合运用多种方法和新技术,持续对产品进行轻量化优化设计,可以通过更改产品材料、结构和生产工艺来实现[2]。上述多个环节同步优化过程中必然涉及多种设计方法、多种设计软件和多种分析系统,需要针对具体产品研发一套综合优化设计方案。现针对载货汽车后悬架系统中板簧吊耳支架铸改锻轻量化过程中的结构设计、材料替换和有限元分析等环节,研究建立多目标优化方法。

该方法的可行性得益于计算机设计技术的发展和数值仿真技术的应用[3]。产品的优化设计可以通过综合运用不同软件的优势,加速产品从设计到开发的实现[4]。基于上述研究目标,提出一种基于三维CAD系统、力学分析系统和体积成形有限元分析系统[5]的多系统协同综合设计方案,用于解决实现产品优化过程中的多种问题。

1 综合设计方案

基于前期相关产品预研的经验,设计了图1所示的综合设计方案。根据产品理论服役条件和总成装配结构尺寸,先利用三维CAD系统建立符合要求的产品几何结构模型,再根据整车道路试验过程中所采集的各工况下的路谱数据,获取产品在极限状态下承受的最大载荷。依据安全规范,增加一定的安全裕度,设计产品的初步承载结构,以此结构为基础利用力学分析系统对产品不同工况下的应力峰值变化进行分析。基于汽车承载件失效准则,引入结构安全系数用于判断产品结构的合理性。产品结构定型后,再使用体积成形有限元分析系统模拟相应的成形过程,验证成形工艺的合理性并预测锻造过程中可能出现的工艺缺陷。

图1 综合设计方案

整体方案的实施过程中,如果静力分析得到产品的安全系数小于1,则重新进行产品结构的优化,重复产品结构优化及结构强度分析过程;当安全系数大于1,则证明产品在瞬时的极限状态下可以承受外力冲击;当极限状态下安全系数大于1.2,则产品不会出现疲劳断裂,结构优化迭代过程停止。在锻造模拟分析过程中,其优化循环原理与承载分析过程相似,即模拟分析过程中得出的结果存在缺陷时,返回锻造工艺的制定过程,调整相关参数,并最终排除锻造过程中的各类缺陷。按照图1所示方案,可以预测产品结构和新工艺开发过程中的各种缺陷,逐步优化产品结构,完善产品的生产工艺,为产品轻量化升级提供保证。

2 基于综合设计方案的铸改锻实例

板簧吊耳支架是纵置钢板弹簧悬架中的安全件,当该产品出现失效时,会导致整车失效甚至影响驾乘人员的安全[6]。在汽车悬架系统轻量化项目中,吊耳支架轻量化是关键子项目之一。采用图1所示综合优化方案对板簧吊耳支架进行铸改锻开发。板簧吊耳支架原始结构如图2所示,整体呈现较复杂的笼式外形,并采用了多种变厚直壁和非对称加强筋的形式对产品结构进行加强,该产品无法采用锻造工艺进行加工。

图2 板簧吊耳支架

2.1 产品安全系数

支架的断裂有多种形式,主要有:受力超出材料屈服强度时出现的脆断、受力低于屈服强度时出现的疲劳断裂[7]。产品优化初期,需要避免产品由于结构不合理造成的应力集中和由此产生的脆性断裂;在产品的进阶优化过程中,则要对应力流进行一定的分散,使产品在承受各方向冲击时,具备更高的安全系数。产品在各工况下的安全系数可以通过式(1)进行初步估算。

其中,S为产品的最小安全系数,σs为产品的屈服强度,max为最大等效应力。如果S<1,则在极限冲击作用下,产品的最大等效应力大于材料的屈服强度,产品会出现塑性变形和受剪截面减小,极限工况下产品出现断裂失效。

2.2 产品服役工况分析

产品受力主要来自于3种工况:①当车辆快速通过颠簸路面时,地面反馈产生的垂直冲击载荷;②当车辆紧急制动时,由于车身惯性产生的纵向冲击力;③当车辆快速转弯时,由于车身惯性产生的横向冲击力[8]。产品匹配的车辆后轴的载荷通常≤90 kN,由此算出单个支架在静态下承受的最大负荷≤4.4 kN,原校核过程取等级公路的路面激励作为依据,计算支架承受的载荷,在产品遇到恶劣路况时,失效几率大幅升高;因此为确保产品强度,收集恶劣工况下的路面激励,根据收集的数据,垂直方向最大加速度为2 g(g=9.8 m/s2),制动时最大制动加速度约为1 g,横向转弯最大加速度为0.4 g。在此基础上乘以一定的极限系数,该极限系数是对测得的车辆加速度增加的倍数,为经验取值,用于计算不同工况下产品的受力及安全裕度,建立分析用工况参数及模型时按表1方案执行。

表1 支架各工况分析条件

2.3 分析模型建立

为了准确模拟支架的受力,采用虚拟螺钉(用bolt指令建立)将支架定义为连接在车架腹面上,支架与车架间不存在相对运动,所以固定车架有6个自由度,然后根据不同工况,选择主要受力面。由于产品间配合关系固定,产品在工艺更改前后的受力模型不会发生变化,可按近似方式进行受力模型的建立。图3所示为整车在承受侧向冲击时支架的分析模型,转向过程中,车身在离心力作用下,从Y方向向车架外侧挤压支架,分析过程的主要受力面按此规则选定;载荷先根据上述计算的加速度值结合表1内的极限系数,计算整车在实际工况下各向的极限加速度,进而计算支架在不同工况下所受的冲击。在该理想状态下,可以得出支架的受力及失效趋势,一般情况下车辆行驶中车身加速度不会超出该范围。

图3 支架受力CAE分析模型

2.4 产品有限元分析及结构优化

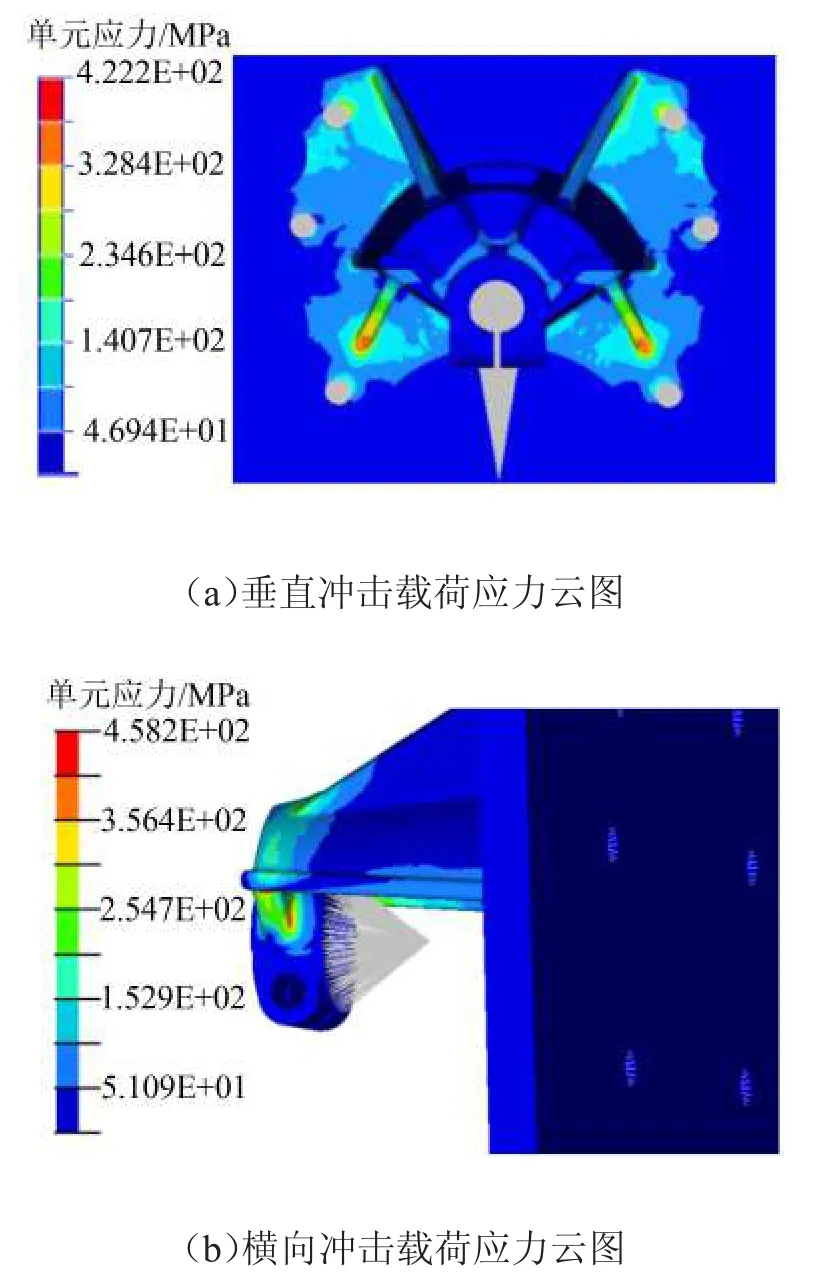

为了得到支架在极限工况下的最大等效应力,采用力学分析系统对支架进行有限元分析,并根据分析结果对支架进行结构优化。先对产品原结构进行分析,结果如图4所示。

图4 最大等效应力云图

图4(a)所示为支架在承受垂直方向极限冲击载荷时的应力云图,在下方加强筋的根部出现最大应力值422 MPa;图4(b)所示为横向冲击工况下的应力云图,最大应力出现在下加强筋与耳板的结合部,达到458 MPa。原支架材料为QT500-7,最大屈服强度为360 MPa,根据式(1)计算,产品安全系数S<1。可以采用拓扑优化的方式对支架进行优化[9],但从拓扑优化后的支架强度分析结果可知,优化结果无法达成轻量化设计的目标,因此结合产品结构特征、铸造工艺、拓扑优化及图1中研究方案,对产品轻量化设计的方向变为铸改锻,优化后的结构如图5所示。

优化后相应的产品应力分析云图如图6所示。在极限状态下,锻造支架的最大应力出现在加强筋的下部,最大应力值620 MPa,即材料由QT500-7调整为40Cr且工艺改为锻造后,产品的安全系数提高至S=1.26,达到了预期强度目标。结构的更改使支架对横向冲击变得不再敏感,并且制动冲击载荷相对较小。优化过程中,支架的质量减轻了42%,达到了产品铸改锻的结构优化目标。

图5 采用锻造工艺的产品外形

图6 产品最大等效应力

2.5 产品的制造工艺优化

为了保证支架采用锻造工艺顺利成形,同时保证实现成本控制目标,需要对产品的成形质量、成形的难易程度及可能需要的生产设备及加工时间进行综合分析[10]。提高金属的填充率、避免缺陷的出现、降低模具损伤是工艺优化的主要目的[11]。

2.5.1 产品材料选择

材料的选择考虑以下方面:支架局部能承载620 MPa以上应力,并在该应力作用下保证一定的安全系数,常用钢材40Cr可满足该应力要求,其屈服强度为785 MPa,抗拉强度为980 MPa。40Cr是载货汽车常用的结构件材料之一,采购及成本易控制;热处理硬度为32~36 HRC,具有良好的综合力学性能、低温冲击韧性和较低的缺口敏感性。该钢材的淬透性良好,水淬时可淬透到φ28~φ60 mm,油淬时可淬透到φ15~φ40 mm。该材料具备较好的耐磨性且适合进行表面硬化处理,满足该产品的服役要求。

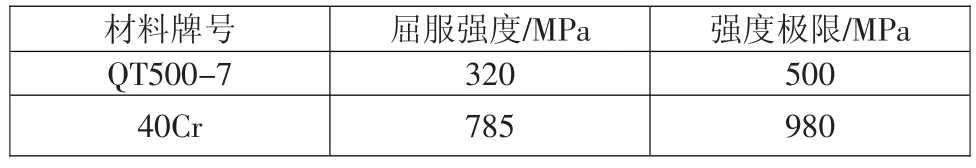

原支架材料和重新选择工艺后的加工材料参数如表2所示,新选用材料的屈服强度提高至原材料的2倍以上。

表2 材料强度参数

2.5.2 成形工艺分析

产品结构优化过程中已经考虑了产品的分型、加强筋等结构的设置,结合成本控制要求,保留了支架的原固定孔,这使产品在成形过程中需要向固定孔方向产生较大的变形量,以形成支架的安装基座部分。产品基座外形不对称、形状复杂、成形难度大[12];如果采用单道次成形,型腔有可能出现填充不足的问题,需要采用体积有限元分析系统确定成形效果[13]。共制定2种成形工艺方案,即单道次成形和两道次成形,分别进行塑性变形过程模拟仿真,以对比分析2种方案的优劣。

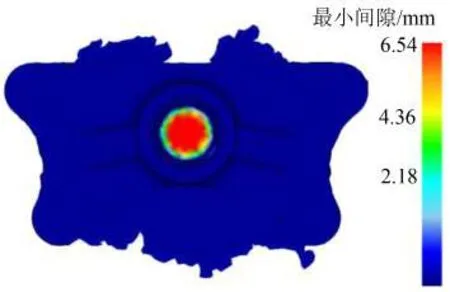

2.5.3 锻造过程仿真

图7所示为单道次成形间隙图,经2次参数调整后,在销轴部分仍然难以填充饱满。虽然单道次成形过程中最终成形时所需的压力和时间均可满足生产设备和生产节拍要求,但由于金属在轴向的流动不足,导致型腔无法完全充满,该方案无法实现产品的最终成形。

图7 单道次成形间隙

两道次成形模拟:结合单道次成形模拟结果,增加了产品的预锻过程,首先对销轴部分进行缩径锻造拉长,同时对支架的安装部分进行扩径聚料。经过模拟,最终成形效果如图8所示,第一道次和第二道次的成形时间控制在4.5 s以内,符合生产节拍需要;产品未出现折叠和填充不足等问题,产品加工所需设备的压力也得到了有效改善,由图9可知,成形所需的压力分别降低至5 000 kN和16 000 kN以下,可有效降低加工成本。

图8 第二道次成形间隙

图9 两道次成形行程-载荷

2.6 产品试制及推广使用

为了确保产品符合使用要求,按照单件试制→小批量试验→批量投放的过程对支架进行试生产,安装情况如图10所示,安装状态良好,且润滑结构部分的密封较优化前更可靠。根据检验、道路试验及实际载货,产品的耐冲击和耐疲劳性能均满足要求。结合实际使用情况,通过铸改锻工艺优化的成功应用,达到了减轻质量、提高强度、降低制造成本、改善润滑环境等目标,目前该轻量化结构产品逐步推广应用到相关汽车悬架系统中。

3 结束语

图10 产品应用情况

(1)通过多系统的综合运用,搭建了基于多系统的产品铸改锻开发平台,在开始进行产品设计时考虑产品结构强度、成形工艺、生产节拍等因素,提高了成形产品的强度、改善了成形工艺性及降低了制造成本。

(2)将产品的安全系数和应力趋势作为产品结构的优化依据,以相关参数作为工艺优化的依据,提高了产品强度,降低了加工设备所需的压力。

(3)所制定的综合研究方案在铸改锻产品开发过程中得到有效验证,满足了轻量化设计的多种指标要求,该研究方案可以为类似产品的轻量化设计提供参考。