壁挂式空调轴流风轮支架注射模设计

黄 智

(中山职业技术学院,广东 中山 528400)

0 引言

随着生活质量的提升,消费者对家用空调的要求也不断提高,生产企业对空调主要零部件质量的要求也越来越高。其中家用空调的轴流风轮支架是空调的关键部件,主要作用是固定轴流风轮,收集空调工作时产生的冷凝水,并经导管排出室外,同时将空调制冷所产生的冷空气经排风口释放。轴流风轮支架质量不达标,容易使空调产生噪音和漏水,因此成型轴流风轮支架模具设计的质量很重要。综合考虑模具制造各方面因素的影响,现根据轴流风轮支架进行结构分析,分别从滑块结构、浇注系统、斜推组件结构、冷却系统、顶出机构、模具零件材料以及热处理等方面对模具进行设计。

1 塑件结构分析

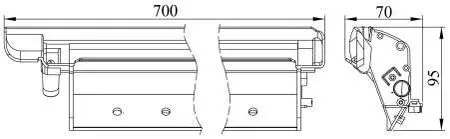

图1所示是某品牌家用空调分体机的轴流风轮支架,材料为常见的工程塑料ABS,其收缩率为0.35%~0.75%,比重为1.05 g/mm3,成型温度为210~280℃,模具温度为25~70℃,注射压力为10 000 kN。

图1 轴流风轮支架

塑件外形尺寸为700 mm×95 mm×70 mm,呈细长形状,中间是通孔,且该通孔尺寸较大,用于空气流通,如果模具结构设计不合理,则在注射时,成型的塑件容易变形,因此成型该塑件对模具的要求较高。

塑件背面上、下两侧各有一个小槽,主要用于收集冷凝水,并将冷凝水导流至底盘的接水盘中,该小槽不能正常脱模,须设计一个与水平分型面成18°的斜侧抽芯。成型塑件时,2个侧抽芯必须同步脱模,否则会引起成型的塑件开裂,导致空调漏水,模具开发失败。塑件两端各有一个通孔,该孔的主要作用是将收集的冷凝水经过该孔流入接水盘,不能正常脱模,在模具上也必须以侧抽芯的方式脱模。

因为塑件中间空心,上、下模型芯合模时要求碰穿,成型的塑件不能有飞边,否则当轴流风轮在支架上高速旋转时,周围的空气经过飞边时会产生噪音。塑件上有一个与两端面平行的筋位,该筋位上有一个小孔,该孔与两端的孔同轴,利用3个孔安装导向条。模具成型的塑件不能变形,否则会导致3个孔不同轴,使导向条不能正常旋转,导致室内空调在工作时不能正确导风,影响空调的性能。

注射成型时要求塑件表面光滑,无明显的注射缺陷,进料口、推杆痕及分型面处飞边应容易处理,处理飞边时不能损伤塑件的外观。塑件尺寸公差按GB/T 14486-93标准执行,内外表面粗糙度为Ra3.0 μm,未标注壁厚为2.5 mm,未标注圆角为R1.0 mm。因为塑件外形细又长,且有若干通孔,结构比较复杂,模具四周各有一个复杂的滑块结构,只能采用1模1腔结构。根据塑件形状,需在模具四周设计4个滑块,4个滑块都采用动模滑块机构,即斜导柱在定模,滑块在动模。

2 模具设计要点

2.1 滑块结构及材料

模具两侧抽芯的脱模距离分别为25 mm与18 mm,如图2所示,滑块运行距离较短,使用斜导柱抽芯机构。2个滑块结构如图3所示,滑块横截面尺寸不大,但较长,同样也使用斜导柱抽芯机构。

实际生产中,动、定模开模时,滑块在斜导柱的作用下向远离塑件成型位的方向运动,直到接触限位柱后停止,滑块脱离塑件。滑块的运动与动、定模运动同步进行,可缩短成型周期。考虑滑块质量,注射时应将2个大滑块分布在模具的左右两侧,由滑槽配做滑块,避免滑块的质量对其运动产生影响。

滑块材料采用GS738,并对成型塑件的部位进行碳氮共渗处理,碳氮共渗层具有耐腐蚀的作用,能防止高温注射材料对其产生腐蚀。在滑块的斜面安装耐磨片,材料为40Cr,并热处理至48~52 HRC,起耐压、耐磨、润滑作用。

图2 两侧滑块的脱模距离

2.2 浇注系统

注射模设计中,浇注系统是熔融状态的塑料从注塑机喷嘴到模具型腔的通道,一般由浇口、流道、进料口、冷料穴等组成。根据塑件的实际形状,为了保证型腔各部分的注射压力均匀、充分,结合以前开发同类模具的经验,该模具采用三板模结构,浇注系统设计5个进浇点。经生产实践证明,该进浇方式能满足注射成型要求,避免在成型塑件上产生收缩印、流痕、熔接痕等,也方便人工对塑件飞边的修理。

2.3 斜推组件机构

根据塑件的形状,模具需设计6个斜推组件机构才能正常脱模,斜推组件的脱模距离<10 mm,其推出行程设计为150 mm,推出斜度为85°(150×cot85°=13.5 mm,大于斜推组件的脱模距离,能正常脱模)。

斜推组件材料采用FDAC,由斜推杆、T形块、耐磨片构成,如图4所示。其中斜推杆通过螺钉与T形块连接,并安装在推杆固定板上。斜推杆是容易发生故障的零件,容易磨损、拉伤或断裂,为了防止斜推杆上、下运动时发生磨损或断裂,在动模板上安装斜推杆的运动导向槽,导向槽的材料采用40Cr,热处理硬度为48~52 HRC,起润滑作用。在推板上安装耐磨片,材料为40Cr,热处理硬度为48~52 HRC,可以保护斜推组件的滑动位置不被磨损。当动模作推出运动时,斜推组件一边做推出运动,一边在导向槽的作用下,在推杆固定板的T形槽内做水平运动,两者的结合运动组成斜向脱模,当运动到终点时,滑块已脱离塑件。为了方便维修斜推组件,在动模座板、推板上开设通孔,如果斜推组件需要维修,只需从通孔处松开螺钉,取出滑块即可,不需要拆开整副模具。

图4 斜推组件机构

2.4 冷却系统

冷却系统的作用是将模具温度控制在一定的范围内,以使熔融的高分子材料在模具型腔中均匀冷却,从而使塑件定型。冷却系统在模具零件上的排布应遵循一定的原则,应保证模具各部分的温度均匀,使塑件均匀、充分冷却,同时又不能与推杆孔、斜推孔等发生连通现象,以免漏水。ABS的成型温度在230℃左右,脱模温度一般在60℃左右。模具温度太高,塑件不能迅速冷却定型,脱模时塑件容易产生变形,模具温度太低,熔融的高分子材料在型腔中的流动性较差,无法充满型腔,所生产的塑件会出现缺料现象。

2.5 推出机构

注射模一般用推杆或推块将成型的塑件推出,推杆与推块的区别是推块的推出面积较大,可以防止顶白塑件。在设计推杆、推块时,必须避开模具镶件上的水道、斜推组件、镶件等。塑件平滑的位置适当减少推杆、推块,在加强筋、拐角处、特别深的柱子旁适当增加推杆、推块。通过对该模具结构进行分析,模具可以用推杆推出塑件。

2.6 模具零件材料

模具选用龙记模架,定模板、动模板、支承板、推板、推杆固定板等材料选用45#钢,动、定模中的大镶件材料选用718;小镶件材料选用GS2311;斜推组件材料选用FDAC,并经碳氮共渗处理;滑块材料选用738。为了延长斜推组件、滑块等活动零件的使用寿命,在这些零件的活动位置安装耐磨片、导向块等,材料为40Cr,并经碳氮共渗处理,具有耐磨、润滑作用。

3 模具结构及工作过程

根据塑件的实际形状,适合三板模模架,模架尺寸为1 110 mm×600 mm×785 mm,推出行程为150 mm,拟选用600T型注塑机。为了节省制造成本和减小模具零件的加工难度,定模和动模均采用镶件式,模具结构如图5所示。

模具工作过程:模具完全闭合后,注塑机开始注射熔料,注射完成后,在注塑机滑块的作用下,动模与定模分离。在包紧力的作用下,成型塑件粘在动模型芯上;各滑块在斜导柱的作用下,向远离模具中心的方向运动,直至完全脱离塑件。当动模运动到极限位置后,在注塑机顶杆的作用下,带动所有推杆、推块和斜推组件一起做推出运动。斜推块在T形槽的引导下,同时向远离塑件的方向运动,最后当模具中的限位柱碰到动模板时,推出机构停止向定模运动,此时斜推组件已经脱离塑件,推杆、推块将塑件从动模型芯上推出。然后推出机构在注塑机滑块的作用下开始复位,当动模中的推杆、滑块、斜推组件等完全复位后,开始下一次注射生产。

图5 模具结构

4 结束语

轴流风轮支架是壁挂式家用空调分体机的关键零部件,根据空调轴流风轮支架的结构性能和特点,模具采用三板模结构,浇注系统设计5点进料,进料方式为点浇口,模具的4个方向采用侧抽芯机构。生产实践证明,模具结构合理,生产效率高,塑件脱模顺利,质量稳定,可为同类塑件的成型提供参考。